Способ контроля тонкостенных стеклопластиковых оболочек

Иллюстрации

Показать всеИзобретение относится к технике наземных испытаний элементов летательных аппаратов и может быть использовано в процессе контроля тонкостенных стеклопластиковых оболочек. Способ включает создание перепада давления по стенке оболочки и одновременную регистрацию нормальных перемещений поверхности оболочки при ее вращении вокруг своей оси с помощью неподвижных датчиков, расположенных в одной плоскости с осью оболочки вдоль ее образующей. Оценку годности тонкостенной оболочки осуществляют по результатам сравнения значений максимальных перемещений поверхности оболочки с их базовыми значениями. Изобретение позволяет упростить процесс контроля за счет уменьшения количества датчиков перемещения (деформаций), уменьшить трудоемкость и сохранить целостность оболочки. 1 ил.

Реферат

Изобретение относится к технике наземных испытаний элементов летательных аппаратов (ЛА).

Известны способы контроля прочности элементов летательных аппаратов (ЛА) при воздействии избыточного давления (Технология сборки и испытаний космических аппаратов: Учебник для высших учебных заведений. И.Т. Беляков, И.А. Зернов, Е.Г. Антонов и др.; Под общ. ред. И.Т. Белякова и И.А. Зернова. - М.: Машиностроение, 1990. - 352 с.: ил. С. 150-152). В процессе такого контроля сборочные единицы летательного аппарата нагружаются давлением величиной больше рабочего, а контроль прочности осуществляется по принципу «выдержал - не выдержал». Данный способ не подходит для контроля элементов ЛА с малым запасом прочности, в которых при воздействии больших значений давления могут быть внесены необратимые изменения.

Наиболее близким техническим решением является тензометрический метод испытания цилиндрических оболочек (Потапов А.И., Пеккер Ф.П. Неразрушающий контроль конструкций из композиционных материалов. Л., Машиностроение (Ленинградское отделение), 1977. 192 с. С. 103). Сущность метода заключается в том, что в цилиндрической оболочке, находящейся под действием внутреннего давления, определяют деформации в различных сечениях оболочки. По максимальным деформациям судят о прочности изделия, сравнивая параметры деформирования контролируемого изделия с эталонным образцом.

Недостатком прототипа является то, что для контроля всего поля деформаций поверхности оболочки необходимо большое количество наклеиваемых датчиков деформаций, что усложняет и увеличивает трудоемкость процесса контроля, кроме того, при снятии датчиков может быть нарушена целостность поверхности оболочки.

Технический результат заявляемого изобретения заключается в упрощении процесса контроля за счет уменьшения количества датчиков перемещения (деформаций), уменьшении трудоемкости и сохранении целостности оболочки.

Технический результат заявляемого изобретения достигается тем, что в способе контроля тонкостенных стеклопластиковых оболочек, содержащем создание перепада давления по стенке оболочки и измерение перемещений поверхности оболочки, отличающийся тем, что при создании перепада давления проводят вращение оболочки вокруг своей оси, причем одновременно с вращением осуществляют регистрацию нормальных перемещений поверхности оболочки с помощью неподвижных датчиков, расположенных в одной плоскости с осью оболочки вдоль ее образующей, а оценку годности тонкостенной оболочки осуществляют по результатам сравнения значений максимальных перемещений поверхности оболочки с их базовыми значениями.

Используя датчики перемещения, расположенные только в одном меридиональном сечении, с помощью вращения оболочки вокруг своей оси можно измерять перемещения поверхности в любом окружном направлении оболочки. Полный оборот оболочки вокруг оси с одновременным контролем перемещений обеспечивает регистрацию всего поля перемещений поверхности. Применяя небольшое количество датчиков, можно достичь высокого разрешения регистрируемого поля перемещений (деформаций).

Регистрируемое поле перемещений является характеристикой жесткости (упругих свойств) оболочки, которая является важнейшим параметром для изделий, работающих при внешнем давлении, так как основной формой отказа при данных условиях эксплуатации является потеря устойчивости.

Значение давления для нагружения оболочки выбирается настолько малым, чтобы гарантировано не внести необратимых изменений в оболочке. Вращение оболочки проводится с заданной равномерной скоростью, что позволяет однозначно определить место расположения регистрируемых нормальных перемещений оболочки во времени.

Оценка годности оболочки осуществляется по результатам сравнения измеренных значений максимальных перемещений с их базовыми значениями. Базовые значения перемещений определяют расчетно либо на эталонном образце оболочки.

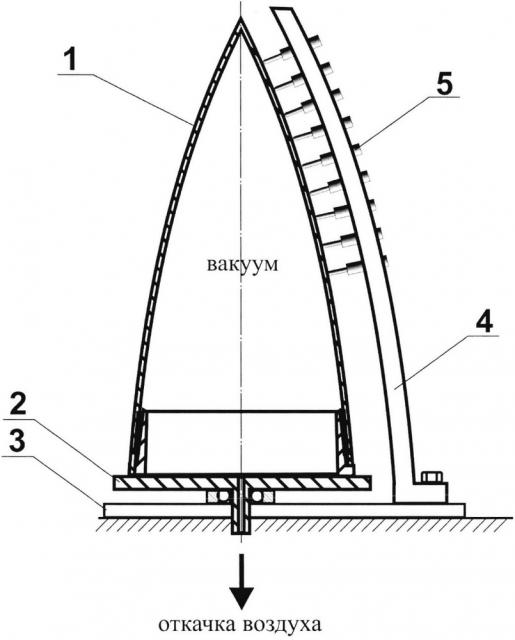

Способ иллюстрирует схема, показанная на фигуре. Стеклопластиковый обтекатель 1 закреплен в устройстве 2 с основанием 3 с возможностью вращения обтекателя вокруг своей оси. На основании установлена скоба 4 с датчиками перемещения 5. Датчики перемещения направлены перпендикулярно к поверхности оболочки и измеряют нормальные перемещения. Перепад давления по стенке оболочки создается за счет откачивания воздуха из внутренней полости оболочки (создания вакуума). Порядок контроля следующий:

- проведение одного цикла вращения оболочки с одновременным контролем перемещений без создания вакуума во внутренней полости (для снятия начальных значений перемещений);

- создание вакуума необходимого уровня во внутренней полости изделия;

- проведение одного цикла вращения оболочки вокруг своей оси с одновременной регистрацией перемещений поверхности оболочки;

- определение максимальных перемещений, сравнение их с базовыми значениями, оценка годности оболочки.

Для измерения перемещения в процессе контроля могут быть использованы практически любые датчики перемещения: индуктивные, емкостные, лазерные и пр.

Изобретение позволяет упростить процесс контроля за счет уменьшения количества датчиков перемещения (деформаций), уменьшить трудоемкость и сохранить целостность оболочки.

Способ контроля тонкостенных стеклопластиковых оболочек, содержащий создание перепада давления по стенке оболочки и измерение перемещений поверхности оболочки, отличающийся тем, что при создании перепада давления проводят вращение оболочки вокруг своей оси, причем одновременно с вращением осуществляют регистрацию нормальных перемещений поверхности оболочки с помощью неподвижных датчиков, расположенных в одной плоскости с осью оболочки вдоль ее образующей, а оценку годности тонкостенной оболочки осуществляют по результатам сравнения значений максимальных перемещений поверхности оболочки с их базовыми значениями.