Архитектура создания гибких корпусов

Иллюстрации

Показать всеОписывается архитектура создания гибких корпусов, которая подходит для искривленных форм корпусов. В одном примере корпус кремниевых кристаллов имеет некоторое множество кремниевых кристаллов, заделанных в гибкой подложке, гибкий прокладочный слой поверх заделанных кристаллов, тонкопленочный теплораспределительный слой поверх подложки, противоположный гибкому прокладочному слою, причем гибкой подложке с кристаллами и прокладкой придана искривленная форма и гибкая подложка отверждена так, что гибкая подложка сохраняет свою форму. Изобретение обеспечивает сборку низкопрофильных и высокоинтегрированных систем. 3 н. и 19 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее раскрываемое изобретение относится к области создания корпусов полупроводниковых микросхем и, в частности, к созданию их корпусов, которое является гибким в отношения искривленных форм корпуса.

Уровень техники

Полупроводниковые и микромеханические кристаллы или микросхемы часто снабжаются корпусом для защиты их от воздействия окружающей среды. Корпус обеспечивает физическую защиту, прочность, внешние соединения и, в некоторых случаях, охлаждение для кристалла, находящегося внутри корпуса. Обычно микросхема или кристалл прикрепляются к подложке, и затем поверх кристалла помещается крышка, которая прикрепляется к подложке. В качестве альтернативы, кристалл прикрепляется к подложке, и затем на кристалле формируется подложка корпуса.

Существует тенденция добавлять больше функций каждому кристаллу и помещать в один корпус более чем один кристалл. Это делает корпуса более крупными и также повышает уровень специализации корпусов. В то время как изделие с очень большим объемом производства, такое как сотовый телефон, может выиграть от компонентов, созданных для высокоспециализированной цели, изделие с низким объемом производства от этого не выигрывает. Для изделий с более низким объемом производства и более специализированных, менее дорогостоящим может быть выбор из множественных существующих более мелких кристаллов. Это делает возможной более высокую гибкость в функциях, которыми наделяется изделие, и позволяет использовать в изделии меньшие кристаллы в корпусном исполнении.

В существующих на сегодняшний день технологиях создания корпусов микросхем, для размещения различных кристаллов и соединения этих кристаллов друг с другом используются жесткое, предварительно пропитанное стекловолокно или кремний. Это обеспечивает прочную платформу для закрепления кристаллов и для слоев межсоединений, используемых этими кристаллами. Однако жесткая подложка требует широкое, плоское и жесткое место для ее монтажа в устройстве. По мере того, как расширяются использование сети "Интернет" в различных вещах, дальнейшая автоматизация и возможности связи между устройствами, требуется микроэлектроника для более широкого разнообразия различных вещей. Эти микроэлектронные приложения могут включать в себя одежду, писчие принадлежности, медицинские устройства и широкий диапазон небольших умещающихся в кармане и носимых (одеваемых или находящихся при человеке) вещей. Много таких вещей не обеспечивают широкое, плоское, жесткое место для корпуса устройства.

Краткое описание чертежей

Варианты реализации изобретения проиллюстрированы в порядке примера, а не в порядке ограничения, на фигурах прилагаемых чертежей, на которых одинаковые ссылочные позиции относятся к аналогичным элементам.

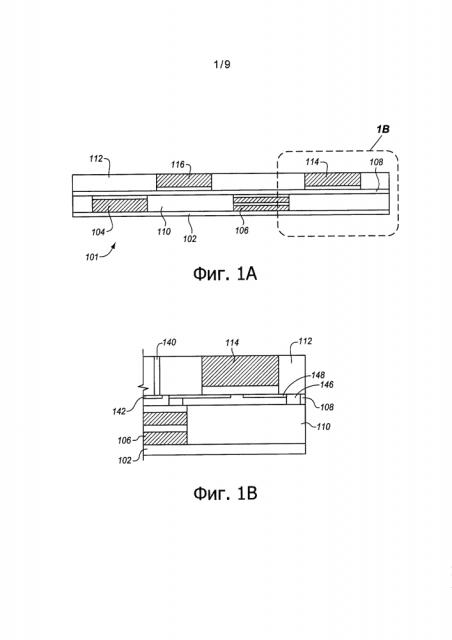

Фигура 1А представляет собой схематический вид сбоку в разрезе гибкого корпуса, соответствующего одному варианту реализации изобретения.

Фигура 1В представляет собой увеличенный вид участка фигуры 1А, соответствующий одному варианту реализации изобретения.

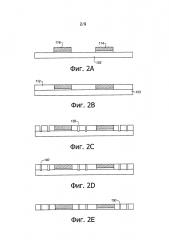

Фигуры с 2А по 2G представляют собой последовательность схематических видов сбоку для стадий формирования гибкого корпуса, показанного на Фигуре 1А, соответствующих одному варианту реализации изобретения.

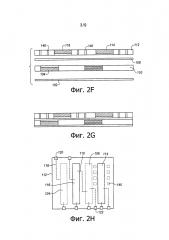

Фигура 2H представляет собой схематический вид сверху гибкого корпуса, показанного на Фигуре 2G, соответствующий одному варианту реализации изобретения.

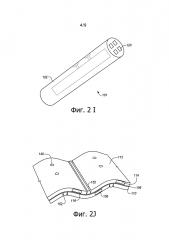

Фигура 2I представляет собой вид сверху гибкого корпуса, показанного на Фигуре 2G, после свертывания, соответствующий одному варианту реализации изобретения.

Фигура 2J представляет собой вид сверху, частично обрезанный, гибкого корпуса, показанного на Фигуре 2G, после изгибания, соответствующий одному варианту реализации изобретения.

Фигура 3 представляет собой схематический вид сбоку в разрезе альтернативного гибкого корпуса, соответствующего одному варианту реализации изобретения.

Фигура 4 представляет собой схематический вид сверху гибкого корпуса, показанного на Фигуре 3, соответствующий одному варианту реализации изобретения.

Фигуры с 5А по 5F представляют собой схематические виды сбоку в разрезе для стадий приводимой в качестве примера последовательности технологических операций по выполнению фотолитографии на формовочном компаунде с целью создания трассировки проводных соединений, показанной для корпуса на Фигуре 4, соответствующие одному варианту реализации изобретения.

Фигура 6 представляет собой схематический вид сбоку в разрезе альтернативного гибкого корпуса, соответствующего одному варианту реализации изобретения.

Фигура 7 представляет собой схематический вид сверху гибкого корпуса, показанного на Фигуре 6, соответствующий одному варианту реализации изобретения.

Фигуры с 8А по 8Е представляют собой последовательность схематических видов сбоку для стадий формирования гибкого корпуса, показанного на Фигуре 6, соответствующих одному варианту реализации изобретения.

Фигура 9 представляет собой структурную схему вычислительного устройства, включающего в себя корпус со встроенным экраном электромагнитных помех, соответствующий одному варианту реализации изобретения.

Подробное описание изобретения

Описывается способ для сборки низкопрофильных (имеющих профиль малой высоты) и высоко интегрированных систем для применения носимых устройств. Множественные слои гибкой тонкопленочной подложки с заделанными в них кремниевыми устройствами связаны между собой через одну или более гибких прокладок. Кремниевые устройства могут включать в себя, среди прочего, центральные процессоры, память, датчики и контроллеры управления электропитанием. Низкопрофильный гибкий корпус имеет один или более тонкопленочных теплораспространяющих слоев сверху или снизу этой корпусной системы.

Это обеспечивает высоко интегрированные и низкопрофильные устройства, использующие тонкие пленки с заделанными в них кристаллами и гибкие прокладки. Тепловые условия для кремниевых устройств улучшаются за счет использования тонкопленочных теплораспространяющих слоев. Кроме того, могут быть объединены сильно неоднородные устройства. Устройство и функциональные возможности по вводу/выводу данных могут быть сегментированы с использованием различных кремниевых устройств и посредством перераспределения функциональных IP-блоков (блоков обработки информации). Система в целом является гибкой для того, чтобы изгибаться в различных местах и может быть выведена на рынок за более короткое время по сравнению с высокосложными корпусами однокристальных систем (SOC-систем), которые имеют значительно большую занимаемую на кремнии площадь.

Когда корпус изогнут для того, чтобы уместиться в нетрадиционном месте расположения, ограничения, связанные с охлаждением, могут ограничивать мощность и производительность системы, такой как SoC-процессор. При использовании формованной области корпусной сборочной единицы с расположенными стопкой кристаллами как в качестве тепплораспределителя, интегрированного на уровне корпуса, так также и в качестве дополнительного "земляного" слоя, обеспечивающего улучшенные пути возврата сигнала и экранирование от помех всей корпусной сборочной единицы, теплота может с большей легкостью быть рассеяна от кремниевых устройств. Для более высокой производительности с этим тепплораспределителем, интегрированным на уровне корпуса, может быть сопряжен дополнительный теплоотвод.

Фигура 1А представляет собой схематический вид сбоку в разрезе корпуса (101) для кремниевых кристаллов, который способен вмещать разнообразие различных форм-факторов. Корпус имеет два слоя (L1), (L2) для того, чтобы показать, как множественные кристаллы могут быть объединены во множественные слои. Однако в некоторых вариантах реализации изобретения требуется один единственный слой (L1). Основание (102) корпуса представляет собой теплораспространяющий слой, образованный из теплопроводного материала, такого как серебряное или медное покрытие. Между этими двумя слоями (L1), (L2) расположена гибкая прокладка (108).

Эти два слоя сформированы каждый из гибкой подложки (110), (112). Кремниевые кристаллы встраиваются в эту подложку, которая может быть выполнена из разнообразия различных материалов, таких как формовочный компаунд из полисмолы. Первый слой (L1) показан как имеющий первый кристалл (104), прикрепленный к гибкой прокладке (108), и стопку (106) кристаллов, сопряженную с этой прокладкой. Кристаллы могут быть прикреплены с использованием поверхностного монтажа, шариковой сетки, термокомпрессионной сварки, сварки активированных поверхностей или любого другого подхода к прикреплению. В стопке кристаллов нижний кристалл прикрепляется к верхнему кристаллу с использованием контактных площадок на нижнем кристалле и сквозных отверстий, проходящих через кремний, на верхней стопке. В качестве альтернативы, для сопряжения этих двух кристаллов может быть использована прокладка или любая другая желаемая технология.

Во втором слое (L2), два дополнительных кристалла (114), (116) также заделаны в гибкую подложку таким же образом как кристаллы в первом слое. Это позволяет всем кристаллам быть сопряженными с любыми другими кристаллами или любым требуемым внешним устройством. В этом примере все проводные соединения выполнены через гибкую прокладку, которая пролегает между этими двумя уровнями. Кристаллы встраиваются в слои (110), (112) герметизирующего вещества таким образом, чтобы они удерживались надежно на своем месте и в соединении с прокладкой. В этом примере в качестве подложки в корпусе служат слои герметизирующего вещества. Прокладка и герметизирующее вещество являются гибкими, так что корпусу может быть придана любая требуемая форма. Теплораспространяющий слой (102) накладывается на один или оба из слоя герметизирующего вещества для того, чтобы рассеивать теплоту от кристаллов во внешнюю окружающую среду. Как показано на фигуре, он прикреплен к нижнему слою (L1).

На Фигуре 1В более подробно показан участок корпуса, показанного на Фигуре 1А. Как показано на фигуре, гибкая прокладка (108) может иметь металлические трассировочные слои (142). Металлические трассировочные слои могут находиться в одном или более слоях прокладки. Между металлическими слоями может быть использован диэлектрический материал (146). Металлические слои могут включать в себя контактные площадки (148) для прикрепления к контакту или контактным участкам (не показанным на фигуре) кристаллов (114) или стопок (106) кристаллов и контактные площадки для соединения со сквозными отверстиями (140). Это сквозное отверстие может быть расточено, протравлено или просверлено в слое герметизирующего вещества для того, чтобы сформировать соединения с внешней системой или компонентом. Это сквозное отверстие может также использоваться для соединения с теплораспределителем для того, чтобы проводить теплоту от прокладки и от кристалла, соединенного с прокладкой, к теплораспределителю. Это сквозное отверстие может также иметь контакт, который образует соединение с другой частью корпуса в случае, когда корпус согнут или свернут в свою конечную конфигурацию, как это более подробно описывается ниже.

На Фигурах с 2А по 2Н показана упрощенная последовательности технологических операций сборки для гибкой или свертываемой системы в корпусе (SiP-системы) (101) для носимых вариантов применения. Фигура 2А представляет собой схематический вид сбоку в разрезе временного кристаллодержателя (103). К этому кристаллодержателю посредством клея, припоя или любым другим способом прикрепляются одно или более кремниевых устройств (114), (116), таких как центральный процессор, РСН, датчики, микросхема беспроводной связи и DRAM-память (память динамического оперативного запоминающего устройства). Временной кристаллодержатель (103) может представлять собой металл, кремний или любой другой подходящий жесткий материал. Кремниевые устройства могут также включать в себя заделанные кристаллы (106) в конфигурации, имеющей вид стопки. Расположенные стопкой кристаллы могут иметь вертикальные проходящие через кремний сквозные отверстия - межсоединения друг с другом. Любое из кремниевых устройств может иметь контакт на верхней или нижней поверхностях для соединения с другими устройствами в корпусе или с внешними устройствами.

На Фигуре 2В кристаллы заделываются в подложку (112). Тонкопленочная гибкая подложка представляет собой гибкое герметизирующее вещество, которое защищает кристаллы и электрически изолирует кристаллы и любые другие слои друг от друга. Герметизирующее вещество может быть образовано из любого из разнообразия различных материалов, включающих в себя полиэфир (Майлар), полиимид (Кантон), арамид, стекловолоконные эпоксидные и силиконовые композиты. Альтернативные материалы включают в себя полисилоксаны, эпоксидные смолы, акрилаты, например, полиметилметакрилат, как отверждаемые под действием ультрафиолетового излучения, так и инициируемые посредством О2/Н2О, полиуретаны, бензоциклобутены (ВСВ), полиимид, полиамид, полиэтилен высокой плотности (HDPE-полиэтилен), бисмалеимид-триазиновая (ВТ) смола, жидкокристаллический полимер (LCP), арамид и полидиметилсилоксан (PDMS). В зависимости от выбора материала гибкое герметизирующее вещество во время этого этапа процесса может быть полуотверждено.

На Фигуре 2С выполняются вертикальные каналы (138) через герметизирующее вещество к временному кристаллодержателю (103). Вертикальные каналы могут быть просверлены механическим способом или оптическим способом посредством лазера или выполнены любым другим способом. Эти вертикальные каналы могут иметь любую требуемую схему размещения или конструкцию в зависимости от конкретного варианта осуществления изобретения. В дополнение к этому, могут быть просверлены дополнительные каналы для улучшения гибкости корпуса. В герметизирующем веществе могут быть просверлены или прорезаны прорези, позволяющие герметизирующему веществу вдавливаться в эту прорезь при его сгибании или свертывании. Прорези могут быть с прямыми боками или с расположенными под углом так, что прорезь является более широкой у своего устья.

На Фигуре 2D эти каналы заполняются проводником, таким как медь, для создания проводящих сквозных отверстий через герметизирующее вещество. Это может быть сделано с использованием любого из разнообразия различных процессов заполнения и осаждения, включающих в себя химическое и плазменное осаждение из паровой фазы. Сквозные отверстия могут быть заполнены или покрыты металлом в зависимости от требуемых электрических характеристик. На Фигуре 2Е, на верхнюю часть каждого сквозного отверстия накладываются точки (150) электрического контакта, и кристаллодержатель удаляется. Кристаллодержатель может быть удален посредством разъединения клеевого соединения, травления или другими способами.

Фигура 2F представляет собой схематический вид сбоку, выполненный с пространственным разделением деталей, множественных слоев (L1), (L2) корпуса. Тонкопленочная гибкая подложка приготавливается в виде одного или больше, в этом случае двух, тонких слоев (110), (112) с кремниевыми устройствами (104), (106), (114), (116), заделанными в подложку.

На Фигуре 2F также показана прокладка (108) между этими двумя слоями (110), (112). Электрические межсоединения между кремниевыми устройствами в тонкопленочных гибких слоях (L1/L2), служащих подложкой, могут быть выполнены с использованием металлических трассировочных слоев в слое гибкой прокладки. Гибкий прокладочный слой имеет заделанные в него перераспределяющие металлические слои (142) (слои e-RDL), которые обеспечивают электрический тракт между кремниевыми устройствами. Тонкопленочная гибкая подложка и прокладка могут быть выполнены из компаунда из материала на основе эластомера. Хотя на фигуре показаны два слоя, можно использовать больше или меньше слоев, добавляя дополнительные слои подложки с прокладкой между каждым уровнем. Это допускает большее количество тонкопленочных гибких слоев, служащих подложкой.

Гибкий или поддающийся свертыванию корпус (100) также включает в себя один или более тонкопленочных теплораспространяющих слоев или теплораспределителей (102) в основании корпуса или на верхнем слое. Тонкопленочный теплораспространяющий слой может быть выполнен из композитов на основе серебра или меди или нанокомпозитов для обеспечения эффективного теплораспределения по устройству. В другом варианте реализации изобретения тонкопленочный теплораспространяющий слой может также, или в качестве альтернативы, быть прикреплен к верхнему слою корпуса. В другом варианте реализации изобретения, теплораспространяющий слой, например, серебряная или медная пластина, может быть сформирован непосредственно на задней поверхности основного слоя (110) корпуса посредством процессов нанесения гальванического покрытия, напыления или осаждения.

Как было упомянуто выше, для повышения гибкости корпуса, на одном или обоих элементах из числа: герметизирующего вещества или участков гибкой подложки корпуса, могут быть прорезаны прорези. Эти прорези прорезаются в герметизирующем веществе на внутренней стороне свертываемого участка, в этом примере снизу кристалла. Это может быть сделано перед нанесением на эту поверхность необязательного теплораспределителя и перед размещением между этими двумя подложками гибкой прокладки. Прорези могут быть вырезаны в виде v-образных каналов или канавок в поперечном направлении или, другими словами, параллельно оси, вокруг которой сгибается или свертывается корпус.

На Фигуре 2G компоненты соединяются вместе. Это - упрощенная схема для указания взаимных положений компонентов после соединения и, по существу, то же самое, что и Фигура 1А. Слои, служащие подложкой, с заделанными в них кристаллами соединяются с прокладкой и сопрягаются с перераспределяющими слоями в прокладке. В одном примере, прокладка и перераспределяющие слои сформированы на одном из слоев, служащих подложкой, таких как слой-основание (110). Второй слой, служащий подложкой, может затем быть прикреплен к слою-основанию. Тонкопленочная подложка, прокладка и теплораспространяющие слои могут быть выровнены и интегрированы посредством любого из разнообразия различных процессов сварки, включающих в себя, например, сварку активированных поверхностей (SAB-сварку) или термокомпрессионную сварку (ТСВ-сварку). При желании, затем либо на одну, либо на другую внешние поверхности может быть добавлен теплораспространяющий слой посредством, например, нанесения металлического покрытия.

Фигура 2H представляет собой вид сверху в плане собранного корпуса, показанного на Фигуре 2G. Как показано на Фигуре 2G и 2I, кремниевые устройства чередуются в расположении на этих двух подложках. Это обеспечивает более высокую степень гибкости устройства и больший угол изгиба. Кремниевые устройства располагаются в конфигурации с чередованием таким образом, чтобы один кристалл не находился непосредственно поверх другого кристалла, и таким образом, чтобы между каждым кристаллом в пределах одной и той же подложки имелось пространство.

На Фигуре 2H показаны два кристалла (104), (106) на нижней подложке (110) и два кристалла (114), (116) на верхней подложке (112). Кристаллы соединены с упрощенным контуром соединительных линий (118), соединяющих кремниевые устройства друг с другом и также с любыми внешними устройствами. В проиллюстрированном примере, имеется две группы внешних соединителей: 120, 122, по одной с каждого конца корпуса. Это делает возможными более удобные соединения в некоторых вариантах применения. Например, электропитание может подаваться на одном конце, а данных на другом. Две различных соединительных области могут быть разделены любым подходящим образом для того, чтобы удовлетворять любому требуемому форм-фактору. Также показаны поверхностные контактные площадки (150), которые соединяются с верхними частями сквозных отверстий (140). Поверхностные контактные площадки особенно полезны для внешних соединений при искривленной, согнутой или изогнутой конфигурации корпуса.

На Фигуре 2I корпус (101) свернут в цилиндрическую форму, так чтобы слой-основание (110) и тонкопленочный теплораспределитель (102) находился на наружной стороне цилиндрической упаковки. Низкопрофильному гибкому корпусу сначала придают форму посредством подходящего процесса, такого как свертывание. После этого, получивший форму корпус может затем быть отвержден для сохранения требуемой формы. Процесс отверждения может быть использован, например, для того, чтобы отвердить материал подложки таким образом, чтобы он сохранял свою форму.

Фигура 2J представляет собой схему в разрезе альтернативной искривленной формы корпуса, которая может быть сформирована вместо свернутой формы, показанной на Фигуре 2I. На Фигуре 2J показаны два слоя (110), (112) герметизирующего вещества, которые выполнены в искривленной или волнистой форме. Этому корпусу с кривизной позволяет изгибаться отчасти использование прорезей (152), прорезанных сквозь один или оба из слоев герметизирующего вещества. Эти прорези снижают сжатие герметизирующего вещества при изгибе герметизирующего вещества. Кремниевым устройствам (116), (106), (114) не нужно изгибаться. Их чередующееся расположение позволяет герметизирующему веществу изгибаться вокруг устройств. Контактные площадки (150) делают возможными внешние соединения.

Гибкий и поддающийся свертыванию корпус имеет разнообразие различных применений. Цилиндрическая конфигурация позволяет использовать SiP-систему в разнообразии различных носимых вариантах применения, таких как интеллектуальная ручка с разнообразными возможностями в отношении связи, аутентификации или безопасности. Такого рода корпус может также использоваться в других носимых вариантах применения, таких как ткань, очки, туфли, бумажники и браслеты. Корпус может, вместо этого, быть изогнут с приданием других искривленных форм, которые не являются цилиндрическими. Корпус может быть искривлен в больше чем одном направлении таким образом, чтобы он был способен вписаться в другие искривленные формы.

Фигура 3 представляет собой схематический вид сбоку в разрезе альтернативной конфигурации с чередованием, предназначенной для гибкого корпуса. Корпус имеет подложку (302) корпуса. Кремниевые устройства соединены с подложкой посредством шариковой сетки, сетки контактных участков или другой технологии прикрепления. Кристаллы затем заделываются в слой герметизирующего вещества (304), которое покрывает кристаллы и подложку. Герметизирующее вещество может представлять собой те же самые материалы, что упомянуто выше, или в этом примере может быть использован формовочный компаунд, так же как тот, что показан на Фигурах 1А и 1В. После этого, поверх первого слоя формовочного компаунда выполняются металлические контактные площадки и разводка (324). Дополнительные кремниевые устройства соединяются с металлическими контактными площадками способом, аналогичным тому, как с подложкой соединяются эти устройства. Поверх устройств и первого формовочного компаунда формируется второй слой формовочного компаунда (306), герметизирующий корпус и удерживающий устройства на своем месте.

Как и в примере, показанном на Фигуре 2J, в верхней части верхнего формовочного компаунда (306) могут быть прорезаны прорези. Дополнительные прорези могут быть прорезаны в верхней части нижнего формовочного компаунда (304) перед добавлением слоев (324) межсоединений.

На Фигуре 4 показан той же самой корпус на виде сверху, на котором верхний слой формовочного компаунда (306) является прозрачным. На этом виде можно видеть каждое из кремниевых устройств. Металлические контактные площадки и трассировочные слои на формованной части показаны на виде сверху таким образом, чтобы показывать то, как кремниевые устройства могут быть соединены с использованием контактных площадок для шариков припоя или соединений посредством проводного соединения.

Электрические тракты в формовочном компаунде корпуса обеспечивают дополнительный путь для установления прямых электрических соединений между модулями или кристаллами в многокристальной корпусной сборочной единице (или в многокристальной корпусной сборочной единице с кристаллами, расположенными стопкой). Это может быть использовано вместо специального прокладочного слоя. Как показано на Фигуре 3, формовочный компаунд используется в качестве подложки для трассировочных слоев и контактных площадок.

Как было описано, нижние кристаллы сначала прикрепляются к подложке корпуса. Остальная структура затем заформовывается. После этого на формовочном компаунде может быть использована фотолитография для формирования металлических контактных площадок и металлической разводки. Эти металлические контактные площадки и металлическая разводка на формовочном компаунде функционируют таким образом, чтобы электрически соединять кристаллы в корпусе, имеющем множественные микросхемы. В дополнение к металлической разводке, активная сторона или задняя сторона кристалла могут иметь электрическое соединение, использующее проходящие через кремний сквозные отверстия. Металлические контактные площадки могут быть соединены с использованием шариков припоя или проводного соединения (322) или любым другим требуемым способом.

Подложка может представлять собой традиционную миниатюрную печатную плату (с сердцевиной или без сердцевины) с наложенными слоями диэлектрической и металлической трассировки, расположенными стопкой, и слоем, резистентным припою, на верхней и нижней поверхностях. Подложка может представлять собой традиционную подложку корпуса, приспособленную к гибкости. Подложка может также представлять собой гибкую печатную плату с металлической трассировкой или металлическими перераспределяющими слоями (например, проводной сеткой или металлическими проводниками) герметизированными внутри эластомерного компаунда. Как было упомянуто выше, формовочный компаунд может представлять собой, среди прочего, любой полимер/формовочный компаунд из полисмолы или эластомерный компаунд.

На Фигуре 3 показана на виде сбоку в разрезе многокристальная корпусная сборочная единица с множественными кристаллами, прикрепленными к подложке (302) корпуса. Эти кристаллы обеспечивают достаточно компонентов для того, чтобы сформировать мощную связную вычислительную систему. Кремниевые устройства включают в себя: процессор (310), набор микросхем или сопроцессор (318), память (314), радиостанцию (320), запоминающие устройства/датчики (316), контроллер (312) электропитания и любые другие требуемые компоненты. Металлические контактные площадки и металлическая разводка наложены на формовочный компаунд и функционируют в качестве электрических межсоединений между разнообразными модулями или кремниевыми устройствами на этом многокристальном корпусе.

Металлический трассировочный слой увеличивает общее количество электрических трактов для межмодульной связи и может использоваться в многослойных или однослойных корпусах. Увеличение количества электрических трактов способствует интегрированию с более высокой плотностью модулей в многокристальной корпусной сборочной единице для носимых устройств. Меньшее количество электрических трактов может ограничивать количество модулей, которые могут быть эффективно интегрированы в одну многокристальную корпусную сборочную единицу. Соединения, выполненные на формовочном компаунде, могут быть более короткими и более прямыми. Модули могут быть непосредственно соединены друг с другом посредством металлической разводки на формовочном компаунде, не имея необходимость проходить через промежуточный кристалл или подложку корпуса. Это повышает скорость и эффективность связи между модулями в корпусе.

В дополнение к этому, толщина и количество металлических слоев подложки корпуса могут быть уменьшены за счет перемещения некоторых металлических трассировок с подложки (302) корпуса в формованную часть (304) корпуса. Это уменьшает количество требующейся подложки, что уменьшает стоимость многокристальной корпусной сборочной единицы.

Фигуры с 5А по 5F представляют собой схематические виды сбоку в разрезе, показывающие приводимую в качестве примера последовательность технологических операций по выполнению фотолитографии на формовочном компаунде с целью создания трассировки проводных соединений, показанной, например, на Фигуре 4. На Фигуре 5А на формовочный компаунд наносится пассивирующий слой. Заделанные кристаллы и подложка корпуса для простоты не показаны. Пассивирующий слой может быть выполнен из двуокиси кремния (SiO2) и других диэлектрических или изолирующих материалов. На Фигуре 5В на пассивирующий слой наносится фоторезистный слой, который экспонируется и проявляется для создания требуемого рисунка. На Фигуре 5С, на пассивирующий слое создается рисунок, основанный на имеющем рисунок фоторезисте, за счет удаления открытого пассивирующего слоя. На Фигуре 5D, фоторезистный слой удаляется, оставляя имеющий рисунок пассивирующий слой.

На Фигуре 5Ε на пассивирующий слой наносится медный слой или слой другого проводящего материала. После этого металлическая трассировка завершается посредством сошлифовывания меди вниз до уровня пассивирующего слоя. Это оставляет рисунок из меди с диэлектриком между медью. Медь может быть сформирована в контактные площадки, линии и получить любую другую требуемую форму на основе того, что является возможным для фоторезиста. Металлические трассировочные слои могут быть выполнены любым другим требуемым способом. Эта последовательность технологических операций приведена только в качестве примера. Те же самые технологии могут быть использованы для формирования перераспределяющего слоя на прокладке, показанной на Фигуре 1. В дополнение к этому, поверх рисунка, показанного на Фигуре 5Е, можно нанести еще слои для того, чтобы создать более сложные слои межсоединений и множественные уровни рисунков.

Фигура 6 представляет собой схему в разрезе другого гибкого корпуса или части корпуса. Этот корпус имеет подложку (602) с "земляным" слоем (604). Корпус может иметь еще много слоев для соединения кремниевых устройств между собой или он может обеспечивать только заземление или электропитание или и то и другое. С подложками, используя матрицу шариковой сетки или сетки контактных участков, соединяются одно или более кремниевых устройств (606), (607). После этого поверх этих кристаллов формируется первый слой формованного компаунда (608).

Корпус, который показан, включает в себя сборочную единицу с расположенными стопкой кристаллами, где верхний кристалл (610) сопряжен с соответствующим нижним кристаллом (606). В зависимости от конкретного варианта осуществления изобретения может иметься больше чем одна стопка. Кристаллы располагаются стопкой с соединениями, идущими от шарика припоя на верхнем кристалле к проходящему через кремний сквозному отверстию нижнего кристалла. Однако может быть использовано и любое другое соединение кристаллов, включая и те, что показаны на Фигурах 1 и 3.

Корпусная сборочная единица заформовывается формовочным компаундом (608) нижнего слоя, который распространяется по широкой площади поверхности подложки (602) корпуса по сравнению с площадью поверхности нижних кристаллов (606). Высота по оси "z" формовочного компаунда нижнего слоя немного больше чем высота по оси "z" нижних кристаллов, так что формовочный компаунд полностью покрывает нижние кристаллы.

В примере, показанном на Фигуре 6, формованная область нижнего слоя корпуса может быть использована в качестве интегрированного теплораспределителя. В качестве формовочного компаунда нижнего слоя корпуса могут быть использованы специальные изоляционные материалы с хорошими характеристиками теплопередачи. На верхнюю часть формованной области нижнего слоя корпусной сборочной единицы может быть наложен, нанесен гальваническим способом, напылен или осажден дополнительный теплопроводный слой (616), например, металл, такой как медь или алюминий, для того, чтобы посредством процесса теплопроводности дополнительно распределять теплоту по всей площади поверхности формованной области нижнего слоя. Теплота от нижнего кристалла может быть проведена по формовочному компаунду нижнего слоя и распределена по всей площади поверхности, имеющейся у поверхности металлического слоя формованной области, чтобы быть рассеянной посредством естественного процесса рассеяния тепла.

Поверх верхней части формованной области (608) нижнего слоя может быть сформирован второй тонкий слой формовочного компаунда (612) с высокой теплопроводностью для защиты металлических слоев (616) и еще для обеспечения хорошего рассеяния тепла для всей корпусной сборочной единицы. Металлические слои (616) включают в себя теплораспределительные слои и соединительные интерфейсы или перераспределительные слои между кристаллами, такие как между кристаллами (606), (610) с левой стороны схемы и кристаллом (607) с правой стороны схемы.

В одном варианте реализации изобретения, металлический слой (616) на формованной области нижнего слоя корпуса имеет электрическое соединение с "земляным" слоем (604) подложки корпуса, использующее проводное соединение или просверленные лазером сквозные отверстия (614) через формовочный компаунд (608) нижнего слоя. Это соединение обеспечивает дополнительные каналы рассеяния тепла внутри корпуса через теплораспределительный слой (616). Это соединение также обеспечивает дополнительные тракты возврата сигналов (для улучшения электрических характеристик) и экранирование от электромагнитных помех от других кремниевых устройств связи в пределах этой SiP-системы (Системы в корпусе).

Фигура 7 представляет собой вид сверху в плане корпуса, на котором формованная область верхнего слоя является прозрачной. Два кремниевых устройства показаны как находящиеся рядом друг с другом. Оба окружены теплораспределительным слоем (616). Проходящие через формованную часть сквозные отверстия (614) могут быть покрыты металлом для улучшения проводимости. Может иметься больше чем три сквозных отверстия, которые показаны. Сквозные отверстия могут также быть добавлены между этими двумя кристаллами.

Формовочный компаунд (608), (612) в обоих слоях представляет собой проводник тепла, имеющий высокие характеристики теплопередачи, и может также представлять собой электрический изолятор. Это позволяет устройствам (606), (610) охлаждаться через формовочный компаунд. Корпус может быть закончен дополнительным теплораспределительным слоем (не показанным на фигуре), таким как металлический (например, медный) слой. На верхнюю часть формовочного компаунда (612) может быть нанесен металл, который функционирует в качестве расположенного на формованной части теплораспределитель. Этот металлический слой может иметь электрическое соединение с заземляющими контактами подложки корпуса для того, чтобы обеспечить дополнительные тракты возврата сигналов и слой, экранирующий электромагнитные помехи.

Добавленный теплораспределительный слой (616) увеличивает возможности по естественному рассеянию тепла, имеющиеся у многокристальной корпусной сборочной единицы с расположенными стопкой кристаллами. Это позволяет многокристальной корпусной сборочной единицы с расположенными стопкой кристаллами вмещать интегральные модули с более высоким TDP, предназначенные для носимых устройств. Добавленный теплораспределительный слой также повышает эффективность экранирования от помех в многокристальной корпусной сборочной единице с расположенными стопкой кристаллами. Требования к базовому "земляному" слою для подложки корпуса (или печатной платы) можно эффективным образом снизить. Это дает возможность также уменьшить толщину подложки и количество слоев, уменьшая полную стоимость корпуса.

Фигуры с 8А по 8Ε представляют собой схематические виды сбоку в разрезе для упрощенной последовательности технологических операций по изготовлению корпуса, показанного на Фигурах 8 и 9. На Фигуре 8А, кристаллы (806), (808) прикрепляются к под