Устройство и способ определения радиуса кривизны крупногабаритных оптических деталей на основе датчика волнового фронта

Иллюстрации

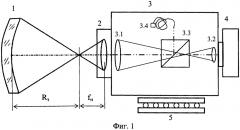

Показать всеЗаявленное изобретение относится к разработкам в области измерительных оптических систем и может применяться в системах контроля качества и других областях оптической промышленности. Заявленное устройство определения радиуса кривизны крупногабаритной оптической детали на основе датчика волнового фронта содержит: оптическую насадку 2; оптическую систему 3, состоящую из афокальной системы оптических элементов 3.1, 3.2, светоделительного кубика 3.3 между ними и точечного источника излучения 3.4. Оптический элемент 3.1 является коллимирующим объективом для источника 3.4 с выводом коллимированного излучения в насадку 2 и одновременно с этим элементы 3.1, 3.2 согласуют апертуры насадки 2 и датчика 4, расположенного позади элемента 3.2; место неподвижного расположения детали 1 с ее контролируемой поверхностью, обращенной к насадке 2. Деталь 1, насадка 2 и система 3 расположены последовательно на единой оптической оси. Насадка 2, система 3 и датчик 4 образуют единый блок с возможностью его малых по сравнению с величиной радиуса кривизны поверхности детали 1 варьируемых перемещений вдоль оптической оси относительно места неподвижного расположения детали 1. Оптическая ось датчика 4 совпадает с единой оптической осью детали 1, насадки 2 и системы 3. При этом отсутствует излом кубиком 3.3 сферических волновых фронтов, отраженных от поверхности детали 1 обратно в насадку 2 и через элементы 3.1, 3.2 к датчику 4, а кубик 3.3 использован только для ввода излучения от источника 3.4 в элемент 3.1. Способ с использованием указанного устройства заключается в том, что в начальном положении на насадку 2 единого блока приходит отраженный от детали 1 сферический волновой фронт с радиусом кривизны, равным фокусному расстоянию ƒн насадки 2, при этом после насадки 2 и системы 3 этот волновой фронт приходит на датчик 4 уже в виде плоского волнового фронта с радиусом кривизны, равным бесконечности. После этого посредством дополнительного малого по сравнению с величиной радиуса Rз кривизны поверхности детали 1 перемещения Δ единого блока насадки 2, системы 3 и датчика 4 вдоль оптической оси производят определение радиуса Rз через определение радиуса кривизны приходящего на датчик 4 отраженного от поверхности детали 1 сферического волнового фронта с учетом его геометрического преобразования системой 3 с помощью расчета по формуле отрезков для насадки 2 и элементов 3.1, 3.2 и с использованием формул расчета радиуса Rз с учетом правила знаков (из геометрической оптики). Перемещение Δ выбирают так, чтобы на датчик 4 приходил сферический волновой фронт, соответствующий допустимому минимально измеряемому датчиком 4 радиусу кривизны сферического волнового фронта, при этом радиус кривизны сферического волнового фронта Rn на входе насадки 2 связан с радиусом Rз, перемещением Δ и фокусным расстоянием ƒн формулой: , из которой при известной величине радиуса Rn определяют искомую величину радиуса Rз кривизны контролируемой поверхности детали 1. Технический результат - уменьшение искажений (аберраций) отраженного от контролируемой поверхности детали сферического волнового фронта и соответственно увеличение динамического диапазона работы устройства; а также минимизация среднеквадратической погрешности измерения радиуса кривизны волнового фронта и соответственно повышение точности определения радиуса кривизны контролируемой поверхности детали. 2 н. и 2 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Область техники

Техническое решение относится к разработкам в области измерительных оптических систем и может применяться в системах контроля качества и других областях оптической промышленности.

Уровень техники

Задача измерения (определения) радиуса кривизны оптических поверхностей деталей больших размеров (крупногабаритной оптики) является достаточно важной и актуальной.

Известны изобретения устройств и способов с использованием интерферометрических схем и методов с преимущественным применением интерферометров, построенных по схеме Физо, для измерения (определения) радиуса кривизны оптических поверхностей, в особенности, больших размеров - эти изобретения описаны, например, в следующих патентах:

патент США US 4074937 (A) OPTICAL MEASURING DEVICE (МПК G01B 9/02, G01B 11/26, опубликовано: 1978-02-21);

патент РФ RU 87793 УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАДИУСА СФЕРИЧЕСКИХ ПОЛИРОВАННЫХ ПОВЕРХНОСТЕЙ (МПК G01B 9/02, опубликовано: 20.10.2009);

патент РФ RU 2491504 СПОСОБ ОПРЕДЕЛЕНИЯ РАДИУСА КРИВИЗНЫ ВОГНУТОЙ ОПТИЧЕСКОЙ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ МЕТОДОМ ОПТИЧЕСКОЙ ДАЛЬНОМЕТРИИ (МПК G01B 11/255, опубликовано: 27.08.2013);

патент РФ RU 2159928 СПОСОБ ИЗМЕРЕНИЯ РАДИУСА КРИВИЗНЫ ДЛИННОФОКУСНОГО ЗЕРКАЛА (МПК G01M 11/00, опубликовано: 27.11.2000).

Однако указанные интерферометры, построенные по схеме Физо, требуют наличия источника излучения с большой длиной когерентности при контроле крупногабаритных оптических деталей. Кроме того, измеряемый радиус кривизны оптических деталей, как правило, равен величине перемещения оптической части прибора относительно измеряемой оптической детали, что крайне неудобно для случаев больших радиусов (порядка нескольких метров). Также, данный прибор обычно имеет высокую чувствительность к вибрациям.

Эти принципиальные для интерферометрических систем, построенных по схеме Физо, недостатки можно устранить тем, что в приборе измерения радиусов кривизны крупногабаритной оптики вместо интерферометра, построенного по схеме Физо, можно использовать датчик волнового фронта с согласующей оптической системой, перемещаемой вместе с ним по оптической оси. Преимуществом по сравнению с известными интерферометрическими способами и устройствами построенными по схеме Физо является то обстоятельство, что в устройстве с датчиком волнового фронта не требуются столь большие диапазоны перемещений устройства при измерениях для определения радиуса кривизны оптической детали.

Таким образом, по сравнению с устройствами и способами с использованием интерферометра, построенного по схеме Физо, происходит существенное уменьшение габаритов, упрощение и снижение стоимости конструкции (вместо сложного интерферометра использование менее дорогостоящего датчика волнового фронта (ДВФ), снижение требований к качеству оптической насадки и согласующей оптической системы, физическое отсутствие эталонной (референсной) поверхности и менее сложный и дорогостоящий источник света, например, в виде лазера с выходом на одномодовое оптическое волокно для создания точечного источника излучения). Стоит отметить также высокие точностные характеристики ДВФ, обеспечиваемые в пределах значительного динамического диапазона измеряемых волновых фронтов.

Такого рода устройство и способ определения радиусов кривизны оптических деталей, в особенности крупногабаритной оптики, пока еще не запатентованы, но уже первый вариант такого устройства и соответствующий ему способ описан в авторской статье «А device based on the Shack-Hartmann wave front sensor for testing wide aperture optics» (Proc. SPIE 9754, Photonic Instrumentation Engineering III, 97540K (March 16, 2016); doi:10.1117/12.2219282, From Conference Volume 9754 Photonic Instrumentation Engineering III Yakov G. Soskind; Craig Olson San Francisco, California, United States February 13, 2016). Описанные в этой публикации объекты устройства и способа можно принять в качестве прототипов предлагаемых объектов изобретения (прим.: нумерация и обозначения элементов соответствует нумерации и обозначениям на фиг. 1).

Прототипное устройство содержит: - оптическую насадку 2; - оптическую систему 3, состоящую из афокальной системы оптических элементов 3.1, 3.2, светоделительного кубика 3.3 (прим.: в авторской статье использован обобщенный англоязычный термин: beam splitter - в том числе для обозначения светоделительного кубика) между ними и точечного источника излучения 3.4, причем оптический элемент 3.1 является коллимирующим объективом для источника 3.4 с выводом коллимированного излучения в насадку 2 и одновременно с этим элементы 3.1, 3.2 согласуют апертуры насадки 2 и датчика 4, расположенного позади элемента 3.2; - место неподвижного расположения детали 1 с ее контролируемой поверхностью, обращенной к насадке 2; - деталь 1, насадка 2 и система 3 расположены последовательно на единой оптической оси; - насадка 2, система 3 и датчик 4 образуют единый блок с возможностью его малых по сравнению с величиной радиуса кривизны поверхности детали 1 варьируемых перемещений вдоль оптической оси относительно места неподвижного расположения детали 1 для изменения характеристик сферических волновых фронтов, отраженных от поверхности детали 1 обратно в насадку 2 и через элементы 3.1, 3.2 в датчик 4.

Ограничением описанного в указанной публикации прототипного устройства является то, что датчик волнового фронта и измеряемая деталь находятся не на одной прямой (не на одной оптической оси, а с изломом на 90 градусов за счет светоделительного кубика), что приводит к появлению дополнительных искажений (аберраций) отраженного от контролируемой поверхности детали сферического волнового фронта, а это, в свою очередь, приводит к уменьшению динамического диапазона работы устройства.

Прототипный способ, описанный в указанной публикации, содержит установку начального положения, соответствующего совпадению фокуса насадки 2 и центра кривизны поверхности детали 1 на единой оптической оси детали 1, насадки 2 и системы 3, в этом начальном положении на насадку 2 единого блока приходит отраженный от детали 1 сферический волновой фронт с радиусом кривизны, равным фокусному расстоянию ƒн насадки 2, при этом после насадки 2 и системы 3 этот волновой фронт приходит на датчик 4 уже в виде плоского волнового фронта с радиусом кривизны, равным бесконечности. После этого посредством дополнительного малого по сравнению с величиной радиуса Rз кривизны поверхности детали 1 перемещения Δ единого блока насадки 2, системы 3 и датчика 4 вдоль оптической оси производят определение радиуса Rз через определение радиуса кривизны приходящего на датчик 4 отраженного от поверхности детали 1 сферического волнового фронта с учетом его геометрического преобразования системой 3 с помощью расчета по формуле отрезков для насадки 2 и элементов 3.1, 3.2 и с использованием формул расчета радиуса Rз с учетом правила знаков (из геометрической оптики).

В прототипном способе рассматривается определение радиуса кривизны контролируемой поверхности по соответствующим формулам для некоторого перемещения Δ вообще, при этом среднеквадратическая погрешность измерения радиуса кривизны волнового фронта не является минимально возможной и соответственно не так точно можно определить радиус кривизны контролируемой поверхности детали.

Раскрытие изобретения

Таким образом, задачей изобретения устройства можно признать уменьшение искажений (аберраций) отраженного от контролируемой поверхности детали сферического волнового фронта и соответственно увеличение динамического диапазона работы устройства, а задачей изобретения способа - минимизацию среднеквадратической погрешности измерения радиуса кривизны волнового фронта и соответственно повышение точности определения радиуса кривизны контролируемой поверхности детали.

Задача для устройства решается тем, что предлагаемое к патентованию устройство содержит: - оптическую насадку 2; - оптическую систему 3, состоящую из афокальной системы оптических элементов 3.1, 3.2, светоделительного кубика 3.3 между ними и точечного источника излучения 3.4, причем оптический элемент 3.1 является коллимирующим объективом для источника 3.4 с выводом коллимированного излучения в насадку 2 и одновременно с этим элементы 3.1, 3.2 согласуют апертуры насадки 2 и датчика 4, расположенного позади элемента 3.2; - место неподвижного расположения детали 1 с ее контролируемой поверхностью, обращенной «лицом» навстречу к насадке 2; - деталь 1, насадка 2 и система 3 расположены последовательно на единой оптической оси; - насадка 2, система 3 и датчик 4 образуют единый блок с возможностью его малых по сравнению с величиной радиуса кривизны поверхности детали 1 варьируемых перемещений вдоль оптической оси относительно места неподвижного расположения детали 1 для изменения характеристик сферических волновых фронтов, отраженных от поверхности детали 1 обратно в насадку 2 и через элементы 3.1, 3.2 в датчик 4.

При этом оптическая ось датчика 4 совпадает с единой оптической осью детали 1, насадки 2 и системы 3, с отсутствием излома кубиком 3.3 сферических волновых фронтов, отраженных от поверхности детали 1 обратно в насадку 2 и через элементы 3.1, 3.2 к датчику 4; а кубик 3.3 использован только для ввода излучения от источника 3.4 в элемент 3.1.

В отличие от прототипной схемы устройства в предлагаемом устройстве датчик волнового фронта и измеряемая деталь находятся на одной прямой (на одной оси без излома за счет светоделительного кубика), что приводит к отсутствию астигматизма и, как следствие, к снижению сферической аберрации отраженного от детали волнового фронта. Это обстоятельство снижает требования к точности записанного эталонного волнового фронта, что позволяет использовать более доступные по ценовым показателям датчики волнового фронта, а также увеличить динамический диапазон работы прибора, поскольку смещения пятен гартманограммы в референсном файле датчика волнового фронта уменьшаются с уменьшением аберраций и их центры находятся ближе к центрам областей распознавания (в англоязычной терминологии - pitch).

Точечный источник излучения 3.4 преимущественно представляет собой лазер с выходом на одномодовое оптическое волокно. Устройство имеет возможность перемещения единого блока насадки 2, системы 3 и датчика 4 вдоль единой оптической оси с помощью подвижного механического столика 5, на котором закреплен указанный единый блок насадки 2, системы 3 и датчика 4.

Задача для способа решается тем, что предлагаемый способ содержит установку начального положения, соответствующего совпадению точки фокуса насадки 2 и центра кривизны поверхности детали 1 на единой оптической оси детали 1, насадки 2 и системы 3, в этом начальном положении на насадку 2 единого блока приходит отраженный от детали 1 сферический волновой фронт с радиусом кривизны, равным фокусному расстоянию ƒн насадки 2, при этом после насадки 2 и системы 3 этот волновой фронт приходит на датчик 4 уже в виде плоского волнового фронта с радиусом кривизны, равным бесконечности. После этого посредством дополнительного малого по сравнению с величиной радиуса Rз кривизны поверхности детали 1 перемещения Δ единого блока насадки 2, системы 3 и датчика 4 вдоль оптической оси производят определение радиуса Rз через определение радиуса кривизны приходящего на датчик 4 отраженного от поверхности детали 1 сферического волнового фронта с учетом его геометрического преобразования системой 3 с помощью расчета по формуле отрезков для насадки 2 и элементов 3.1, 3.2 и с использованием формул расчета радиуса Rз с учетом правила знаков (из геометрической оптики).

В предлагаемом способе используют вышеописанное техническое устройство, а перемещение Δ выбирают так, чтобы на датчик 4 приходил сферический волновой фронт, соответствующий допустимому минимально измеряемому датчиком 4 радиусу кривизны сферического волнового фронта, при этом радиус кривизны сферического волнового фронта Rn на входе насадки 2 связан с радиусом Rз, перемещением Δ и фокусным расстоянием ƒн формулой: , из которой при известной величине радиуса Rn определяют искомую величину радиуса Rз кривизны контролируемой поверхности детали 1.

В предлагаемом способе измерения ведутся на основе смещения, которое соответствует получению минимально регистрируемого датчиком радиуса кривизны волнового фронта. В этом случае обеспечивается минимальная среднеквадратическая погрешность измерения, что приводит к высокой точности определения радиуса кривизны волнового фронта датчиком и, как следствие этого, высокой точности определения радиуса кривизны контролируемой поверхности детали.

По сравнению с прототипным способом измерения из авторской статьи среднеквадратическая погрешность измерения радиуса кривизны волнового фронта становится минимально возможной. Если в прототипном способе берется середина динамического диапазона работы датчика волнового фронта, то в предлагаемом способе среднеквадратическая погрешность уменьшается примерно в 2 раза. С учетом коэффициента преобразования афокальной оптической системы расчетная погрешность измерения радиуса кривизны контролируемой поверхности детали снижается примерно в 2…4 раза.

Перечень фигур

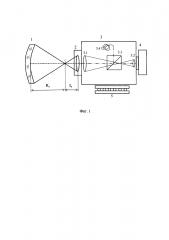

На фиг. 1 изображена оптическая схема предлагаемого устройства определения радиусов кривизны крупногабаритных оптических деталей на основе датчика волнового фронта.

Осуществление изобретения

В соответствии с нумерацией и обозначениями фиг. 1 устройство содержит: - оптическую насадку 2; - оптическую систему 3, состоящую из афокальной системы оптических элементов 3.1, 3.2, светоделительного кубика 3.3 между ними и точечного источника излучения 3.4, причем оптический элемент 3.1 является коллимирующим объективом для источника 3.4 с выводом коллимированного излучения в насадку 2 и одновременно с этим элементы 3.1, 3.2 согласуют апертуры насадки 2 и датчика 4, расположенного позади элемента 3.2; - место неподвижного расположения детали 1 с ее контролируемой поверхностью, обращенной «лицом» в направлении к насадке 2; - деталь 1, насадка 2 и система 3 расположены последовательно на единой оптической оси; - насадка 2, система 3 и датчик 4 образуют единый блок с возможностью его малых по сравнению с величиной радиуса кривизны поверхности детали 1 варьируемых перемещений вдоль оптической оси относительно места неподвижного расположения детали 1 для изменения характеристик сферических волновых фронтов, отраженных от поверхности детали 1 обратно в насадку 2 и через элементы 3.1, 3.2 в датчик 4. При этом оптическая ось датчика 4 совпадает с единой оптической осью детали 1, насадки 2 и системы 3, с отсутствием излома кубиком 3.3 сферических волновых фронтов, отраженных от поверхности детали 1 обратно в насадку 2 и через элементы 3.1, 3.2 к датчику 4; а кубик 3.3 использован только для ввода излучения от источника 3.4 в элемент 3.1.

Точечный источник излучения 3.4 преимущественно представляет собой лазер с выходом на одномодовое оптическое волокно. Устройство имеет возможность перемещения единого блока насадки 2, системы 3 и датчика 4 вдоль единой оптической оси с помощью подвижного механического столика 5, на котором закреплен указанный единый блок насадки 2, системы 3 и датчика 4.

Устройство используют в способе определения большого радиуса кривизны крупногабаритной оптической детали следующим образом.

Начальное положение устройства настраивают так, чтобы фокус насадки 2 совпадал с центром кривизны измеряемой оптической детали 1 (например, зеркала). В этом положении на сам прибор приходит волновой фронт с радиусом кривизны, равным ƒн, а на датчик волнового фронта 4 приходит плоский волновой фронт с радиусом кривизны равным бесконечности. Совмещение положений этих точек на оптической оси осуществляется с помощью подвижного механического столика 5, на котором закреплено устройство. В состоянии измерения положение фокуса насадки 2 и центра кривизны измеряемого зеркала 1 получают рассогласование Δ по оптической оси путем соответствующего перемещения Δ устройства с помощью подвижного столика 5. В этом случае на входе насадки 2 радиус кривизны волнового фронта Rn будет зависеть от Δ и рассчитываться, исходя из формулы отрезков, следующим образом: .

Формула записана с учетом правил знаков в оптике - правил определения знаков величин и направлений, принятых при расчете оптических систем, а также при изображении (и чтении) оптических схем, и поэтому она универсально применима как для определения радиусов выпуклых, так и вогнутых поверхностей. Радиус кривизны вогнутых поверхностей при измерении устройством не имеет ограничений на фокусное расстояние ƒн используемой насадки. В случае выпуклых поверхностей их радиус кривизны не должен быть больше фокусного расстояния ƒн используемой насадки.

Оптимально перемещение Δ выбирать так, чтобы на датчик 4 приходил сферический волновой фронт, соответствующий допустимому минимально измеряемому датчиком радиусу кривизны фронта. Это приводит к минимизации относительной погрешности измерения радиуса кривизны волнового фронта датчиком.

При рассогласовании Δ устройство фиксирует изменение радиуса кривизны волнового фронта Rn на входе насади 2. Как видно из формулы, определяемый радиус Rn кривизны волнового фронта связан с величиной рассогласования Δ и с радиусом кривизны Rз поверхности детали Rз, Таким образом, при определении Rn устройством с большой точностью и при известных величинах Δ и ƒн, можно найти искомый радиус Rз поверхности детали 1. Определив радиус кривизны волнового фронта, приходящего на датчик 4, с учетом его преобразования согласующей оптической системой 3 по формулам геометрической оптики, можно рассчитать величину Rn, а затем из приведенной выше формулы найти и радиус Rз контролируемой поверхности детали 1.

Пример осуществления изобретения

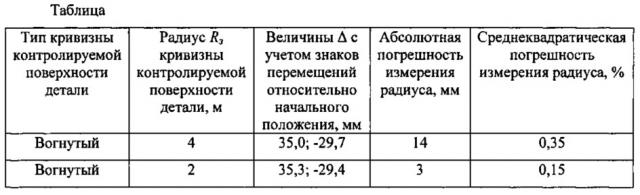

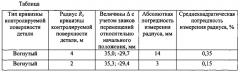

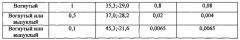

Проектировочные расчеты в МГТУ им. Н.Э. Баумана для различных типов зеркальных поверхностей дали следующие результаты, сведенные в таблицу (данные получены для одного из расчетных фокусов насадки ƒн=1000 мм и на базе использования датчика волнового фронта с допустимо минимально измеряемым радиусом кривизны волнового фронта 650 мм; другие параметры ДВФ: диаметр зрачка 11,15 мм, фокусное расстояние линзового растра - 3,2 мм; размер элемента линзового растра - 136 мкм; число элементов - 80×80 (6400); погрешность измерения PV - 2 нм).

По сравнению с прототипным способом измерения из авторской статьи среднеквадратическая погрешность измерения радиуса кривизны волнового фронта становится минимально возможной. Если в прототипном способе берется середина динамического диапазона работы датчика волнового фронта, то в предлагаемом способе относительная погрешность уменьшается примерно в 2 раза. С учетом коэффициента преобразования афокальной оптической системы расчетная погрешность измерения радиуса кривизны контролируемой поверхности детали снижается примерно в 2…4 раза.

1. Устройство определения радиуса кривизны крупногабаритной оптической детали на основе датчика волнового фронта, содержащее оптическую насадку 2; оптическую систему 3, состоящую из афокальной системы оптических элементов 3.1, 3.2, светоделительного кубика 3.3 между ними и точечного источника излучения 3.4, причем оптический элемент 3.1 является коллимирующим объективом для источника 3.4 с выводом коллимированного излучения в насадку 2 и одновременно с этим элементы 3.1, 3.2 согласуют апертуры насадки 2 и датчика 4, расположенного позади элемента 3.2; место неподвижного расположения детали 1 с ее контролируемой поверхностью, обращенной к насадке 2; при этом деталь 1, насадка 2 и система 3 расположены последовательно на единой оптической оси; насадка 2, система 3 и датчик 4 образуют единый блок с возможностью его малых по сравнению с величиной радиуса кривизны поверхности детали 1 варьируемых перемещений вдоль оптической оси относительно места неподвижного расположения детали 1 для изменения характеристик сферических волновых фронтов, отраженных от поверхности детали 1 обратно в насадку 2 и через элементы 3.1, 3.2 в датчик 4; отличающееся тем, что оптическая ось датчика 4 совпадает с единой оптической осью детали 1, насадки 2 и системы 3, при этом отсутствует излом кубиком 3.3 сферических волновых фронтов, отраженных от поверхности детали 1 обратно в насадку 2 и через элементы 3.1, 3.2 к датчику 4; а кубик 3.3 использован только для ввода излучения от источника 3.4 в элемент 3.1.

2. Устройство по п. 1, отличающееся тем, что точечный источник излучения 3.4 представляет собой лазер с выходом на одномодовое оптическое волокно.

3. Устройство по п. 1, отличающееся тем, что имеет возможность перемещения единого блока насадки 2, системы 3 и датчика 4 вдоль единой оптической оси с помощью подвижного механического столика 5, на котором закреплен указанный единый блок.

4. Способ определения радиуса кривизны крупногабаритной оптической детали 1, содержащий установку начального положения, соответствующего совпадению точки фокуса насадки 2 и центра кривизны поверхности детали 1 на единой оптической оси детали 1, насадки 2 и системы 3, в этом начальном положении на насадку 2 единого блока приходит отраженный от детали 1 сферический волновой фронт с радиусом кривизны, равным фокусному расстоянию насадки 2, при этом после насадки 2 и системы 3 этот волновой фронт приходит на датчик 4 уже в виде плоского волнового фронта с радиусом кривизны, равным бесконечности; после этого посредством дополнительного малого по сравнению с величиной радиуса Rз кривизны поверхности детали 1 перемещения Δ единого блока насадки 2, системы 3 и датчика 4 вдоль оптической оси производят определение радиуса Rз через определение радиуса кривизны приходящего на датчик 4 отраженного от поверхности детали 1 сферического волнового фронта с учетом его геометрического преобразования системой 3 с помощью расчета по формуле отрезков для насадки 2 и элементов 3.1, 3.2 и с использованием формул расчета радиуса Rз с учетом правила знаков (из геометрической оптики), отличающийся тем, что используют устройство по п. 1, перемещение Δ выбирают так, чтобы на датчик 4 приходил сферический волновой фронт, соответствующий допустимому минимально измеряемому датчиком 4 радиусу кривизны сферического волнового фронта, при этом радиус кривизны сферического волнового фронта Rп на входе насадки 2 связан с радиусом Rз, перемещением Δ и фокусным расстоянием формулой , из которой при известной величине радиуса Rп определяют искомую величину радиуса Rз кривизны контролируемой поверхности детали 1.