Способ определения вязкой и хрупкой составляющих деформации в испытаниях на ударный изгиб

Иллюстрации

Показать всеИзобретение относится к области научно-исследовательских методов, применяемых при выявлении причин разрушения изделий, а также используемых при изучении свойств твердых тел и механизмов их разрушения, и может быть использовано в химической, нефтехимической, энергетической, машиностроительной и металлургической промышленности, на объектах транспорта для контроля качества и оценки работоспособности материалов, при прогнозировании эксплуатационной надежности изготовленных из них деталей и узлов машин производственного назначения. Сущность: в качестве параметра, описывающего характер поверхности разрушения, используют характеристическую площадь поверхности Sr - площадь рельефа поверхности, отнесенную к площади поля зрения. Технический результат: возможность объективного определения соотношения вязкой и хрупкой составляющих в изломах сталей. 1 ил.

Реферат

Изобретение относится к области научно-исследовательских методов, применяемых при выявлении причин разрушения изделий, а также используемых при изучении свойств твердых тел и механизмов их разрушения, и может быть использовано в химической, нефтехимической, энергетической, машиностроительной и металлургической промышленности, на объектах транспорта для контроля качества и оценки работоспособности материалов, при прогнозировании эксплуатационной надежности изготовленных из них деталей и узлов машин производственного назначения.

Известен способ оценки пластических свойств металлов (ГОСТ 9454-78 Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах), основанный на разрушении образца с концентратором посередине одним ударом маятникового копра. Концы образца располагают на опорах. В результате испытания определяют полную работу, затраченную при ударе (работу удара), или ударную вязкость, под которой понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

Основным недостатком данного метода как исследовательского является то, что в результате испытания определяют интегральный параметр, относящийся ко всей площади излома, то есть метод даже не предусматривает возможности количественного определения долей вязкого и хрупкого разрушения в изломе. Кроме того, в известном способе предполагается по умолчанию, что вся работа удара затрачивается на образование поверхности излома, что вносит систематическую погрешность в результаты испытаний, так как при этом не учитываются потери энергии на упругие деформации частей копра и образца, на расклинивание образца, на пластическую деформацию при внедрении бойка маятника в образец и так далее.

Известен способ определения размеров пластической зоны при испытании образцов металлов на вязкость разрушения (SU 684381 А1, МПК G01N 3/00, дата подачи заявки 09.02.1978), заключающийся в том, что образец с надрезом и наведенной из вершины надреза усталостной трещиной, имеющий полированную боковую поверхность, нагревают и методом напыления хрупкого материала наносят метки в отдельных точках поверхности образца с известным расстоянием между этими точками. Затем прикладывают нагрузку и регистрируют распространение трещины, характеризующее вязкость разрушения исследуемого металла. При нагружении образца в зоне пластической деформации происходит откол меток, по количеству которых судят о размерах пластической зоны.

К основным недостаткам данного способа следует отнести необходимость нагревания образца при напылении хрупкого материала на боковую поверхность, что может существенным образом сказаться на структуре и свойствах исходного металла. Кроме того, перед нанесением меток необходимо подготовить поверхность: отполировать, обезжирить, нанести координатную сетку и т.д., что значительно усложняет и удорожает процедуру испытания, а также увеличивает время его осуществления. Кроме того, данный способ в принципе не подразумевает возможности изучения особенностей процесса разрушения по поперечному сечению образца, что значительно сужает область его применения в исследовательских целях при решении материаловедческих задач.

Известен способ определения зоны пластической деформации под изломом в образце (RU 2516391 С2, МПК G01N 3/28, дата подачи заявки 07.12.2012), в котором после разрушения образца однократным ударным воздействием по виду излома определяют степень вязкости исследуемого материала образца. При этом корректность определения соответствия рельефа того или иного участка поверхности излома хрупкому или вязкому разрушению полностью зависит от опыта и навыков исследователя, что в значительной степени исключает объективность конечного результата уже на первом этапе реализации способа. Связано это с тем, что в стандартных методиках, существующих на сегодняшний день, отсутствует какой-либо регламентированный количественный параметр, который бы описывал степень вязкости поверхности разрушения и одновременно мог бы быть легко измерен с помощью современного оборудования.

Целью настоящего изобретения является создание способа объективного определения соотношения вязкой и хрупкой составляющих в изломах сталей.

Поставленная цель достигается тем, что способ определения вязкой и хрупкой составляющих деформации в испытаниях на ударный изгиб, согласно изобретению заключается в том, что в качестве параметра, описывающего характер поверхности разрушения, выбирается характеристическая площадь поверхности Sr - площадь рельефа поверхности, отнесенная к площади поля зрения.

Пример конкретного выполнения способа.

Стандартные образцы размером 10×10×55 мм с U-образным надрезом для испытания на ударный изгиб были вырезаны электроискровым методом из листа стали марки 20. Испытания проводили при помощи маятникового копра JB-W300, Time Group на образцах: 1) охлажденных в жидком азоте до -196°С и 2) нагретых до +150°С. При этом удавалось получить полностью хрупкий излом в первом случае и полностью вязкий во втором. Исследование изломов образцов проводили при помощи сканирующего электронного микроскопа СЭМ JCM-6000 Nescope II, JEOL и конфокального лазерного сканирующего микроскопа КЛСМ Lext OLS4000, Olympus.

Принцип работы КЛСМ Lext OLS4000 основан на использовании конфокальной оптической схемы. Суть ее заключается в специальной диафрагме, расположенной между объектом, на который падает свет, и детектором отраженного излучения. Данная диафрагма, представляющая собой непрозрачный диск с отверстием маленького диаметра в центре, устанавливается таким образом, чтобы через нее могли проходить только те лучи света, которые отражаются от точек поверхности, находящихся в фокальной плоскости объектива микроскопа. В то же время попадание на детектор так называемых внефокусных лучей света, которые отражаются от областей поверхности, расположенных выше и ниже фокальной плоскости, оказывается ограничено. В качестве источника света в данном микроскопе используется полупроводниковый фиолетовый лазер с длинной волны 405 нм, что позволяет достичь разрешающей способности в плоскости XY, равной ~120 нм. Интенсивность излучения лазера определяет яркость изображения и может задаваться пользователем. Луч лазера, пройдя через систему оптических элементов, попадает на двухкоординатный XY электромагнитный сканер, после чего проходит через один из объективов и фокусируется на определенной точке поверхности образца. Отразившись от поверхности, луч проходит через объектив и с помощью дихроичного зеркала перенаправляется в конфокальную диафрагму, отсекающую внефокусные лучи света, после чего попадает в детектор (фотоумножитель), где регистрируется мгновенное значение интенсивности луча. С помощью сканера лазерный луч с высокой частотой «построчно» сканирует в горизонтальной плоскости XY поверхность объекта, находящуюся в поле зрения объектива. При этом детектор производит регистрацию значений интенсивности через равные промежутки времени и записывает их в память компьютера. Таким образом, изображение оказывается сформировано из некоторого количества точек (пикселей) с известными значениями интенсивности от 0 до 100%. Количество точек определяет разрешение получаемого изображения. Для стандартных задач оно равно 1024×1024 точек. Увеличение микроскопа регулируется путем выбора одного из шести стандартных объективов.

Получение трехмерного изображения достигается за счет перемещения объектива в вертикальной плоскости. Высокоточный пьезопривод в сочетании с прецизионной системой контроля перемещения обеспечивают точное положение объектива вдоль оси Z, позволяя получать изображения с разрешением по вертикали до 10 нм. В процессе сканирования объектив перемещается перпендикулярно поверхности объекта с определенным шагом, заданным пользователем, при этом на каждый такой шаг по методике, описанной выше, создается 2D снимок (оптический срез), состоящий из 1024×1024 точек. Разрешение вдоль оси Z в данном случае определяется величиной шага. Таким образом, по окончании съемки имеется массив данных, состоящий из 1024×1024 столбцов точек, где количество точек в столбце определяется количеством пройденных шагов (количеством оптических срезов). Далее в каждом таком столбце находится точка с максимальным значением интенсивности и соответствующая ей координата положения объектива по оси Z. Создается изображение, состоящее из 1024×1024 точек, каждая из которых имеет свое значение интенсивности от 0 до 100% и значение высоты по оси Z. В конечном итоге формируются: 1) 2D снимок с высокой глубиной резкости, без размытых областей независимо от перепадов высот различных точек поверхности объекта и 2) 3D модель поверхности объекта с сохранением массива данных, содержащих точные координаты XYZ для каждой точки поверхности.

По методике, описанной выше, произвели съемку и фильтрацию 50 кадров из произвольных областей хрупкого и вязкого изломов, для которых рассчитали характеристическую площадь поверхности Sr.

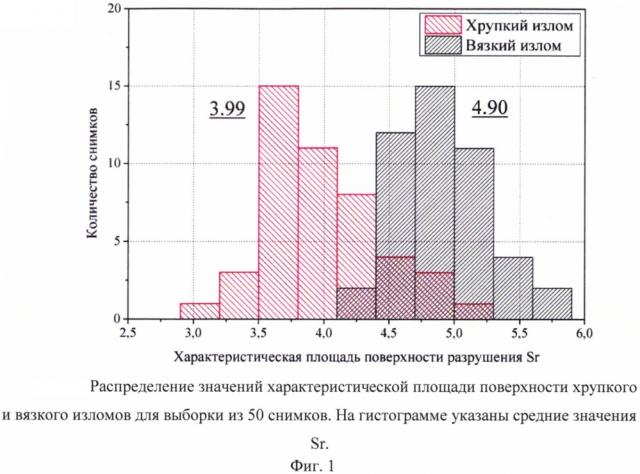

Результаты представлены в виде гистограммы на фиг 1.

Из гистограммы, приведенной на фиг. 1, следует, что распределения значений Sr для вязкого и хрупкого изломов четко разделяются. При этом среднее значение Sr для хрупкого излома на 1 меньше, чем для вязкого. Действительно, площадь поверхности должна уменьшаться при уменьшении работы разрушения, связанной с затраченной энергией. Следовательно, характеристическая площадь поверхности разрушения Sr может быть использована в качестве критериального параметра при решении материаловедческой задачи определения областей вязкой и хрупкой составляющих деформации в изломе.

Способ определения вязкой и хрупкой составляющих деформации в испытаниях на ударный изгиб, отличающийся тем, что в качестве параметра, описывающего характер поверхности разрушения, используют характеристическую площадь поверхности Sr - площадь рельефа поверхности, отнесенную к площади поля зрения.