Способ синтеза мочевины и соответствующая компоновка реакционной секции установки для получения мочевины

Иллюстрации

Показать всеИзобретение относится к способу синтеза мочевины на основе реакции аммиака и диоксида углерода. Способ включает взаимодействие аммиака и диоксида углерода в жидкой фазе и в первой зоне (S1) реакции. Для ускорения образования карбамата аммония из вышеуказанной первой зоны реакции отводят теплоту (Q1). В вышеуказанной первой зоне реакции получают первый жидкий продукт (103), в основном содержащий карбамат аммония, аммиак и воду. Затем вышеуказанный первый продукт проходит во вторую зону (S2) реакции, отличающуюся от вышеупомянутой первой зоны реакции, и для ускорения разложения карбамата аммония на мочевину и воду в вышеуказанную вторую зону реакции подводят теплоту (Q2). В вышеуказанной второй зоне реакции получают второй жидкий продукт (105), содержащий мочевину, остаточный не превращенный карбамат и избыточный аммиак. При этом жидкая фаза по меньшей мере в одной из вышеуказанных зон реакции - первой зоне реакции и второй зоне реакции - поддерживается в состоянии перемешивания, создаваемом механическими средствами для перемешивания. Также предложены секция реакции на установке синтеза мочевины, вертикальный реактор для синтеза мочевины и способ модернизации вертикального реактора. Изобретение позволяет повысить эффективность способа получения мочевины. 4 н. и 22 з.п. ф-лы, 7 ил., 1 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к химическому превращению аммиака и диоксида углерода в мочевину. Настоящее изобретение более подробно касается нового способа и компоновки реакционной секции установки для получения мочевины.

Уровень техники

Мочевину получают путем реакции аммиака с диоксидом углерода в соответствии с последовательными равновесными реакциями:

Таким образом, к образованию мочевины приводит быстрая и в большой степени экзотермическая реакция между аммиаком и диоксидом углерода, продуктом которой является карбамат аммония, и медленная до некоторой степени эндотермическая реакция карбамата аммония, в которой образуются мочевина и вода. Вторая и более медленная реакция является стадией, определяющей скорость всего способа химического синтеза.

Прежние способы синтеза мочевины осуществлялись под давлением около 400 бар с использованием реактора в виде простого вертикального цилиндрического реакционного сосуда высокого давления. Такие способы позволяли обеспечить достаточную степень превращения CO2 в мочевину (до 80%), но имели низкую эффективность в извлечении непрореагировавших NH3 и CO2, а также практические недостатки, связанные с очень высоким давлением. Введение полного извлечения непрореагировавших химических продуктов позволило считать приемлемыми более низкую степень превращения CO2 (64-70%), в то же время снижая рабочее давление до 200-250 бар. Разумеется, снижение давления имеет существенные преимущества с точки зрения затрат на реакторы высокого давления и другое оборудование, а также энергопотребления насосов и компрессоров.

В известном способе вышеуказанная последовательность реакций осуществляется путем подачи NH3 и CO2 в нижнюю секцию вертикального реактора, обычно имеющую большое отношение высоты к диаметру. В основном экзотермическая реакция между исходными материалами - NH3 и CO2 и образование карбамата аммония происходит главным образом в нижней секции реактора, тогда как эндотермическая более медленная реакция образования мочевины имеет место в верхней части реактора. Таким образом, продукты реакции пересекаются восходящим потоком реакционного газа и жидких фаз, движущихся в параллельном токе.

Степень превращения, которая достигается внутри реактора, в основном обусловлена скоростями массопередачи в сравнении со скоростями химических реакций. Реактор синтеза мочевины по меньшей мере частично представляет собой парожидкостную гетерогенную реакционную систему, в которой паровая фаза содержит свободный CO2, NH3, некоторое количество воды и инертные газы; жидкая фаза содержит главным образом NH3, карбамат аммония, мочевину, воду и некоторое количество карбоната аммония. Реагенты постепенно переходят из паровой в жидкую фазу, в которой CO2 вступает в реакцию с NH3, образуя карбамат аммония и, последовательно, мочевину и воду. В результате скоростей диффузии имеет место тенденция к установлению на границе раздела пар-жидкость химического равновесия между CO2, NH3, Н2О в газовой фазе и, соответственно, растворенными в жидкой фазе.

Попытки повысить степень превращения, в частности, были сосредоточены на конструкции реактора. Например, монтаж внутренних перфорированных пластин, разделяющих реактор на отделения, в результате приводил к существенному увеличению степени превращения. В этом отношении, в US 5304353 раскрыт реактор, работающий с установленными контактными пластинами; в US 5750080 раскрыт способ модернизации на месте реактора, оснащенного внутренними перфорированными пластинами, кроме того, состоящими из конструктивно независимых колпачков, обеспечивающих условия для улучшения перемешивания газа и жидкости; в US 6120740 раскрыты пластины реактора, в которых расположение перфорационных отверстий до известной степени улучшает регулирование потока жидкости, повышая выход реактора, в результате чего уменьшается необходимость возврата непрореагировавших продуктов для повторного использования. В новейших реакторах, оснащенных специально разработанными внутренними пластинами, реакция осуществляется под давлением 140-160 бар со степенью превращения CO2 порядка 58-62%.

Таким образом, можно утверждать, что при заданном наборе параметров, включающем температуру, давление, время пребывания материала в реакторе, молярное отношение NH3/CO2 и молярное отношение H2O/CO2, на производительность реактора, большое влияние оказывает также конструкция внутренней части реактора. Например, установка внутренних перфорированных пластин улучшает контакт газа с жидкостью и препятствует, по меньшей мере частично, внутреннему обратному перемешиванию продуктов с реагентами.

Вместе с тем, имеется ряд недостатков, которые еще полностью не устранены, в том числе опасное обратное перемешивание продуктов с реагентами, снижающее степень превращения; более того, имеется постоянный стимул и значительная заинтересованность в разработке конструкции, способной еще более увеличить степень превращения в мочевину, не повышая или даже снижая уровень давления.

Раскрытие изобретения

Задача, лежащая в основе настоящего изобретения, заключается в том, чтобы повысить эффективность известного способа получения мочевины, работая над конфигурацией реактора или реакционной секции установки для получения мочевины.

Вышеуказанная задача решена с помощью способа синтеза мочевины на основе реакции аммиака и диоксида углерода, отличающегося тем, что:

- аммиак и диоксид углерода взаимодействуют в жидкой фазе и в первой зоне реакции, кроме того, для ускорения образования карбамата аммония из вышеуказанной первой зоны реакции отводят теплоту, при этом в вышеуказанной первой зоне реакции получают первый жидкий продукт, содержащий главным образом карбамат аммония, аммиак и воду;

- затем вышеуказанный первый продукт переходит во вторую зону реакции, отличающуюся от вышеупомянутой первой зоны реакции, и для ускорения разложения карбамата аммония на мочевину и воду в вышеуказанную вторую зону реакции подают тепло, причем в вышеуказанной второй зоне реакции получают второй жидкий продукт, содержащий мочевину, остаточный непрореагировавший карбамат и избыточный аммиак, а

- жидкую фазу по меньшей мере в одной из вышеуказанных зон реакции - первой зоне реакции или второй зоне реакции - поддерживают в режиме перемешивания.

Выражение "вторая зона реакции, отличающаяся от вышеуказанной первой зоны реакции" следует понимать в том смысле, что реакционная секция установки для получения мочевины в вышеуказанном способе включает хорошо распознаваемую зону (первую зону реакции), предназначенную для образования карбамата аммония, и хорошо распознаваемую зону (вторую зону), предназначенную для образования мочевины. Первая зона и вторая зона могут быть разделены физической границей, хотя это необязательно. В некоторых вариантах осуществления изобретения первая зона и вторая зона находятся в разных реакторах высокого давления, например, в первом и втором реакторе, таким образом, физически разделены. В некоторых других вариантах осуществления изобретения первая зона и вторая зона могут быть расположены внутри одного и того же реактора, являясь, например, верхней частью и нижней частью удлиненного вертикального реактора.

Выражение "состояние перемешивания" следует понимать как механическое перемешивание, которое, например, может быть вызвано вращающимися средствами. К подходящим средствам относятся турбины, импеллеры и т.п. В предпочтительном варианте осуществления изобретения вышеуказанное состояние перемешивания в первой и(или) второй зоне реакции обеспечивается в состоянии полного регулирования направления жидкой фазы с помощью перегородок. Определение состояния полного регулирования направления жидкой фазы с помощью перегородок будет дано ниже.

Изобретение раскрывает способ осуществления химического превращения аммиака и диоксида углерода в мочевину при постепенном прохождении через ряд последовательно соединенных зон реакции. Изобретение предусматривает разделение двух зон реакции, в которых поддерживаются быстрая экзотермическая реакция получения карбамата и, соответственно, более медленная эндотермическая реакция разложения на мочевину и воду. В результате отвода тепла из первой зоны реакции ускоряется образование карбамата, в то время как эндотермическая реакция образования мочевины не поддерживается, таким образом, первый продукт по существу представляет собой раствор, содержащий карбамат аммония, аммиак и воду; и, наоборот, в результате добавления тепла во второй зоне реакции ускоряется образование мочевины. Состояние перемешивания также играет важную роль, особенно для улучшения теплопередачи жидкой фазе и, следовательно, поддержания скорости реакции.

В предпочтительном варианте осуществления изобретения температура в вышеупомянутой второй зоне реакции выше, чем температура в вышеупомянутой первой зоне реакции. Более предпочтительно, если давление в вышеуказанной второй зоне реакции в основном такое же, как и в вышеуказанной первой зоне реакции. Более предпочтительно, если вторая зона реакции имеет более высокую температуру, чем первая зона реакции, и в основном такое же давление. Например, первая зона реакции работает при температуре около 150°С, а вторая зона реакции работает при температуре около 180°С. Предпочтительный диапазон температур в первой зоне составляет 120-170°С, а во второй зоне - 160-220°С. Рабочие условия в реакторе - обычно за пределами критической температуры и давления аммиака и диоксида углерода; таким образом, под жидкой фазой, выделяющейся в реакторе, следует понимать смесь жидкостей (например, карбамата аммония, мочевины, воды) и сверхкритических флюидов.

В предпочтительном варианте осуществления изобретения этот способ включает также третью зону реакции, которую можно также назвать зоной выпаривания, в которую подается поток второго жидкого продукта, полученного во второй зоне, и в которой при подаче тепла и, по усмотрению, при добавлении среды для выпаривания (инертного газа), высвобождающей аммиак и диоксид углерода, происходит разложение остаточного карбамата, содержащегося в вышеуказанном втором жидком продукте. Более предпочтительно также поддерживать жидкую фазу в вышеуказанной третьей зоне реакции в состоянии перемешивания и предпочтительно - в состоянии интенсивного перемешивания.

При более подробном рассмотрении, в вышеуказанной третьей зоне получают газовый поток, содержащий NH3 и CO2 из реакции разложения карбамата плюс некоторое количество избыточного NH3, и возвращают этот поток в первую зону реакции для повторного использования. Выпариванию остаточного карбамата в зоне выпаривания может способствовать подвод тепла и(или) добавление среды для выпаривания, например, диоксида углерода. Из вышеуказанной зоны выпаривания поступает концентрированный раствор мочевины, который направляется вниз по потоку для отделения мочевины, для удаления воды и, возможно, для извлечения дополнительного количества аммиака и диоксида углерода из раствора карбамата низкого давления в соответствии с известным способом.

Газовый поток, содержащий по меньшей мере часть вышеуказанных аммиака и диоксида углерода, выделенных в третьей зоне реакции в процессе выпаривания, предпочтительно направляют непосредственно в газообразном состоянии в вышеупомянутую первую зону реакции. Это является значительным преимуществом, так как больше не требуется конденсатор высокого давления, в отличие от известных способов получения мочевины, как, например, обычные способы с использованием самоотпарки или отпарки диоксидом углерода, в которых конденсатор высокого давления считается необходимым.

Благодаря быстрому, до некоторой степени турбулентному движению перемешиваемой жидкой фазы в первой зоне реакции газообразный аммиак и CO2, поступающие в первую зону, вступают в тесный контакт с жидкой фазой, благодаря чему путем реакции снова превращаются в карбамат аммония. Таким образом, предварительная конденсация больше не требуется, хотя в некоторых вариантах осуществления изобретения она возможна.

Для усиления вышеуказанного эффекта газовый поток аммиака и диоксида углерода из третьей зоны предпочтительно направляется близко к средствам для перемешивания, работающим в первой зоне, например, близко к вращающимся лопастям импеллера.

В соответствии с некоторыми вариантами осуществления изобретения каждая из зон, первая зона реакции и вторая зона реакции, может быть расположена в одном или более реакторах или группах реакторов. Возможно сочетание вышеуказанных вариантов осуществления изобретения, например, использование одного реактора для первой зоны реакции и нескольких реакторов для второй зоны реакции. Если эти зоны реакции находятся в одном реакторе, то физическое разделение вышеуказанных зон реакции можно обеспечить с помощью перегородки, хотя разделительная перегородка не является необходимым элементом.

Если первая зона реакции и вторая зона реакции включены в один и тот же реактор, то первая зона реакции предпочтительно находится над второй зоной реакции. В предпочтительной конфигурации для варианта осуществления изобретения с одним реактором реактор высокого давления имеет верхнюю зону, образующую первую зону реакции, среднюю зону, образующую вторую зону реакции, и нижнюю часть, образующую зону выпаривания.

Зона выпаривания также может быть включена в тот же самый единственный реактор, вмещающий первую и вторую зоны реакции, как в вышеприведенном примере, или может быть выполнена с использованием предназначенного для нее реактора или реакторов. Предпочтительно, для зоны выпаривания имеется отдельный, предназначенный для нее реактор. В предпочтительных вариантах осуществления изобретения для усиления эффекта выпаривания раствор карбамата (жидкий продукт из второй зоны) и среду для выпаривания, если таковая имеется, направляют близко к вращающимся лопастям импеллера или турбины, работающих в третьей зоне. Вокруг импеллера может располагаться обогревательный змеевик, который обеспечивает требуемое для процесса выпаривания тепло.

Состояние перемешивания, как было указано выше, предпочтительно соответствует так называемому состоянию полного регулирования направления жидкой фазы с помощью перегородок. Состояние полного регулирования направления жидкой фазы с помощью перегородок специалисту в данной области техники известно, а определение можно найти в литературе; в общем, это состояние определяют как состояние, в котором тангенциальному уносу жидкости препятствуют, например, соответствующие перегородки, и цилиндрически вращающийся водоворот исчезает, обеспечивая передачу перемешиваемой жидкости значительной части энергии.

Механическое перемешивание обеспечивается, например, с помощью одного или более импеллеров. По приближенным оценкам, энергия, передаваемая жидкой фазе от импеллеров, составляет предпочтительно 0,2-2 кВт на м3 жидкости, из которой не выделен газ, более предпочтительно - 0,4-1,5 кВт на м3. Таким образом, импеллеры, если они используются, предпочтительно рассчитаны на подачу этой энергии жидкой фазе.

Избыточные влажные газы, образующиеся при осуществлении этого способа в целом, отводят из первой зоны реакции и сбрасывают с использованием дросселя для регулирования давления в системе.

Операции отвода или подачи тепла выполняются с использованием средств для теплообмена, таких как, например, змеевик, по которому проходят охлаждающая среда, или, соответственно, теплоноситель. Средства для теплообмена предпочтительно погружены в жидкую фазу.

Установлено, что вышеописанный способ очень эффективен при решении проблем, оставшихся нерешенными в известном способе. Преимущество изобретения заключается в обеспечении условий передачи с достаточным количеством движения, способствуя таким образом протеканию связанных с этим химических реакций. Кроме того, благодаря разделению первой и второй зон реакции, возможно, благодаря расположению их в отдельных реакторах или отдельных реакционных камерах одного реактора, настоящее изобретение может в значительной степени уменьшить нежелательное обратное перемешивание продуктов с реагентами. В частности, исключить вышеупомянутое обратное перемешивание можно при использовании каскада реакторов.

Еще одно преимущество изобретения состоит в том, что первая и вторая зоны могут быть рассчитаны в соответствии с конкретными потребностями. Например, одного реактора с мешалкой может быть достаточно для создания первой зоны реакции, предназначенной для быстрой экзотермической реакции между NH3 и CO2; однако выполнять функции второй зоны, предназначенной для относительно медленной эндотермической реакции образования мочевины, могут один или более последовательно установленных реакторов. Наконец, один реактор с мешалкой может выполнять функции третьей зоны, обеспечивающей процесс выпаривания газа.

Теплообмен на стороне процесса, обычно ограничивающий общий отвод или подачу тепла к реагирующей массе, существенно улучшен за счет конфигурации реактора с механическим перемешиванием, уменьшающей необходимость увеличения поверхности теплообмена и объема реактора, в сравнении с реакторами известного уровня техники, при одинаковой производительности по мочевине в единицу времени.

Заметно увеличена также степень превращения углеродного соединения без изменения рабочей температуры по отношению к известному уровню техники.

Объектом изобретения является также реакционная секция установки синтеза мочевины из аммиака и диоксида углерода для осуществления вышеописанного способа. В обычном варианте осуществления изобретения реакционная секция включает:

- первую зону реакции для превращения аммиака и диоксида углерода в карбамат аммония и вторую зону реакции для разложения карбамата на мочевину, причем вышеуказанная вторая зона реакции отличается от вышеуказанной первой зоны реакции;

- средства для подачи аммиака и диоксида углерода в вышеупомянутую первую зону реакции и средства для охлаждения, расположенные в первой зоне реакции и предназначенные для отвода теплоты реакции образования карбамата аммония;

- средства для подачи первого продукта, главным образом содержащего карбамат аммония, аммиак и воду, из вышеуказанной первой зоны реакции в вышеуказанную вторую зону реакции;

- средства для нагрева, расположенные в вышеуказанной второй зоне реакции, предназначенные для подачи тепла для реакции разложения части вышеупомянутого карбамата на мочевину, и напорный трубопровод для отвода второго продукта, содержащего мочевину, остаточный не превращенный карбамат и избыточный аммиак, из вышеуказанной второй зоны реакции; а также

- средства для перемешивания, расположенные по меньшей мере в одной из вышеуказанных зон реакции - первой зоне реакции или второй зоне реакции, а предпочтительно как в первой, так и во второй зоне реакции.

Реакционная секция предпочтительно включает третью зону реакции или зону выпаривания; средства для подачи потока вышеуказанного второго жидкого продукта из второй зоны в вышеупомянутую третью зону; средства для нагрева и, по усмотрению, трубопровод для ввода среды для выпаривания в вышеупомянутую третью зону; средства для перемешивания с целью поддержания жидкой фазы в вышеупомянутой третьей зоне реакции в состоянии перемешивания. Более предпочтительно, если предусмотрен напорный газопровод для прямого соединения вышеупомянутой третьей зоны с первой зоной, смонтированный для возврата выделенного в третьей зоне реакции газового потока, содержащего аммиак и диоксид углерода, в вышеуказанную первую зону реакции для повторного использования. Еще более предпочтительно, если расположение вышеуказанного напорного трубопровода обеспечивает возможность направления вышеуказанного газового потока близко к средствам для перемешивания, работающим в первой зоне реакции.

Зоны реакции могут быть размещены в одном реакторе, в нескольких реакторах или в реакторах, имеющих много отделений.

Один реактор, вмещающий разные зоны реакции, может быть вертикальным или горизонтальным. В соответствии с особенно предпочтительным вариантом осуществления изобретения зоны реакции размещают в одном вертикальном реакторе высокого давления, причем эти зоны реакции расположены по вертикали, одна над другой. Более предпочтительно, если свежий жидкий аммиак поступает в первую и находящуюся выше других зону реакции, и, таким образом, поток жидкости проходит через реактор книзу (режим работы с нисходящим потоком). В этом состоит отличие от известного способа, в котором жидкий исходный материал поступает в нижнюю часть реактора или в нижнюю зону реактора.

Значительное преимущество вышеуказанного режима работы с нисходящим потоком заключается в том, что жидкому исходному материалу, поступающему в реактор, больше не нужно преодолевать напор жидкости внутри самого реактора. При работе в реакторе постоянно присутствует некоторое количество жидкости; в известном способе жидкому исходному материалу необходимо преодолевать этот напор (т.е. давление) вышеупомянутой постоянно присутствующей жидкости. В вариантах осуществления изобретения с использованием реакторов с нисходящим потоком напор жидкости внутри реактора, наоборот, оказывает положительное влияние и обеспечивает движущую силу для подачи выходящего из реактора потока к оборудованию, расположенному на стороне выхода реактора, например, к находящейся за пределами реактора внешней секции выпаривания или секции очистки и извлечения. Благодаря вышесказанному, оборудование можно размещать на той же высотной отметке, что и реактор, а не ниже реактора, и это является значительным преимуществом с точки зрения облегчения монтажа и снижения капитальных затрат.

Другой особенностью изобретения является способ модернизации (устранения узких мест) вертикального реактора синтеза мочевины, в котором имеющийся реактор переделывают для работы с нисходящим потоком.

Некоторые возможные варианты осуществления изобретения описаны ниже в качестве примеров. Специалисту в данной области техники очевидно, что возможны другие эквивалентные варианты осуществления изобретения с использованием нескольких реакторов, реакторов, разделенных на отделения, или какой-либо их комбинации.

Варианты осуществления изобретения с одним реактором

В вариантах осуществления изобретения с одним реактором зоны реакции расположены в одном реакторе высокого давления. Этот реактор может вмещать также зону выпаривания. Более предпочтительно, если реактор представляет собой вытянутый по вертикали реакционный сосуд, и зоны реакции расположены по вертикали одна под другой.

В соответствии с общепринятым вариантом осуществления изобретения вертикальный реактор синтеза мочевины из аммиака и диоксида углерода выполнен в виде вертикального реакционного сосуда высокого давления, в котором:

- реакционный сосуд высокого давления вмещает несколько зон реакции, включая по меньшей мере первую зону реакции и вторую зону реакции;

- реактор включает средства для перемешивания, расположенные по меньшей мере в одной из вышеупомянутых зон - первой зоне реакции или второй зоне реакции;

- реактор включает также первые средства для теплообмена, предназначенные для отвода тепла из вышеуказанной первой зоны реакции, и вторые средства для теплообмена, предназначенные для подачи тепла во вторую зону реакции;

- в реакционном сосуде высокого давления вышеуказанные зоны реакции расположены вертикально и одна под другой, причем первая зона реакции расположена выше других, и сообщаются между собой, так что поток жидкости, выходящий из одной зоны реакции, может самотеком перетекать в зону реакции, находящуюся ниже;

- реактор включает трубопровод для ввода свежего жидкого аммиака, предназначенный для подачи жидкого аммиака непосредственно в первую зону реакции, и выпускное отверстие для отвода выходящего потока жидкой мочевины, которое расположено ниже второй или нижней зоны реакции; таким образом, конструкция реактора рассчитана для работы с жидкой фазой, проходящей через реакционный сосуд высокого давления нисходящим потоком.

По усмотрению, реактор включает дополнительную зону реакции, работающую как зона выпаривания. В вышеупомянутую зону выпаривания, по усмотрению, можно подавать диоксид углерода для использования в качестве среды для выпаривания. Зона выпаривания является самой нижней зоной реакции в реакторе высокого давления и включает средства, предназначенные для перемешивания и нагревания.

Вышеуказанный реактор предпочтительно включает возвратный трубопровод, предназначенный для направления газового потока, содержащего аммиак и диоксид углерода, из вышеупомянутой зоны выпаривания в первую верхнюю зону реакции в виде восходящего потока в реакторе. Вышеуказанный газовый поток может содержать диоксид углерода и аммиак, получаемые из реакции разложения карбамата, и, возможно, диоксид углерода, который был добавлен в качестве среды для выпаривания.

Расположение трубопровода для ввода аммиака предпочтительно обеспечивает возможность подачи вводимого количества свежего жидкого аммиака близко к вышеупомянутым средствам для перемешивания. Например, аммиак подают близко к лопастям рабочего колеса импеллера, который обеспечивает перемешивание в вышеуказанной первой зоне реакции. В некоторых вариантах осуществления изобретения в первую зону реакции направляется также вводимое количество диоксида углерода. Вводимое количество диоксида углерода (если предусмотрено) предпочтительно подают также близко к вышеуказанным средствам для перемешивания в первой зоне реакции.

Средства для перемешивания в разных зонах реакции и в зоне выпаривания предпочтительно выполнены в виде роторов с лопастями. Эти роторы могут быть соединены с общим валом, проходящим вдоль всего реактора высокого давления. Средства для нагрева или охлаждения предпочтительно выполнены в виде обогревательных змеевиков.

В соответствии с некоторыми вариантами осуществления изобретения вышеуказанный вертикальный реактор высокого давления разделен на несколько отделений, которые расположены по вертикали одно над другим и разделены горизонтальными перегородками. Каждая из вышеупомянутых зон реакции и зона выпаривания образованы одним или более отделениями. Предпочтительно, в каждом отделении имеются средства, предназначенные для перемешивания, и средства для нагрева или охлаждения.

Например, верхняя часть реактора образует первую зону, в которой, предпочтительно при интенсивном перемешивании, происходит взаимодействие аммиака и диоксида углерода, и тепло отводится с помощью охлаждающего змеевика, внутри которого проходит охлаждающая жидкость. Средняя часть реактора представляет собой вторую зону, в которой карбамат аммония оставляют для разложения на мочевину и воду. Для повышения скорости реакции по змеевику можно подводить тепло. В нижней части реактора, предпочтительно при интенсивном перемешивании и высокой температуре, осуществляется разложение остаточного карбамата и выпаривание избыточного количества NH3. Этот процесс также может быть ускорен за счет дополнительного ввода CO2 в качестве среды для выпаривания. Тепло подводят предпочтительно с помощью обогревательного змеевика, в котором проходит жидкий теплоноситель. Получающийся газовый поток может быть направлен в верхнюю зону, в которой возможно его повторное использование для образования карбамата.

Варианты осуществления изобретения с использованием нескольких реакторов

Ниже представлен ряд примеров для вариантов осуществления изобретения с использованием нескольких реакторов.

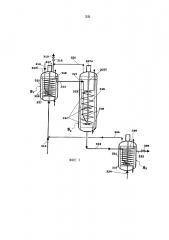

В первом примере каждая зона реакции и зона выпаривания, если она предусмотрена, имеет отдельный предназначенный для нее реактор. Предпочтительно зоны реакции находятся в двух отдельных реакторах с мешалкой, расположенных в виде каскада, а именно, в первом реакторе, являющемся первой зоной реакции, и во втором реакторе, являющемся второй зоной реакции.

Каждый реактор предпочтительно оснащен механической мешалкой; кроме того, первый реактор оборудован охлаждающим змеевиком, в котором проходит охлаждающая жидкость, тогда как второй реактор оборудован обогревательным змеевиком, в котором проходит жидкий теплоноситель. Во время работы NH3 и CO2 подают в первый реактор, из которого вытекающие флюиды переходят во второй реактор, откуда раствор мочевины переходит в третий реактор, в котором происходит разложение остаточного карбамата, а получающийся CO2, при желании, вместе с дополнительным свежим CO2, с помощью соответствующей мешалки вступает в тесный контакт с жидкой фазой с целью выпаривания избыточного количества непрореагировавшего аммиака, который возвращают в первый реактор для повторного использования.

Кроме того, одна зона реакции может быть образована несколькими реакторами высокого давления. Например, частный вариант осуществления изобретения предусматривает каскад вертикальных реакторов типа емкостей с мешалкой, каждый из которых является отдельным реакционным сосудом. Например, один реактор образует первую зону реакции, тогда как еще три вертикальных реактора образуют вторую зону реакции. Каждый реактор оборудован внутренней механической мешалкой и теплообменником для отвода или подачи тепла соответственно в реакторах для первой или второй зоны. Аммиак и диоксид углерода подают в первый реактор, и эти флюиды перетекают из этого реактора в первый реактор второй стадии. Из последнего реактора второй группы конечный продукт поступает в секцию окончательного разложения и секцию выпаривания, из которой газовая фаза возвращается в исходный реактор всей группы.

Горизонтальные реакторы высокого давления с несколькими отделениями

В некоторых вариантах осуществления изобретения используется горизонтальный реактор высокого давления, имеющий несколько отделений в виде каскада. Реактор такого типа предпочтительно используется для второй зоны реакции. Например, вторую зону реакции образуют с помощью одного горизонтального реактора, обеспечивая для второй зоны реакции ряд внутренних отделений. Вышеуказанные отделения разделены внутренними сливными перегородками для перелива жидких фаз из каждого отделения в следующее. Каждое отделение оснащено механической мешалкой; в соответствии с вышеописанными критериями в разных отделениях размещены холодильники и нагреватели.

Пояснения к этим и другим вариантам осуществления изобретения даны в приведенном ниже подробном описании с помощью чертежей.

Краткое описание чертежей

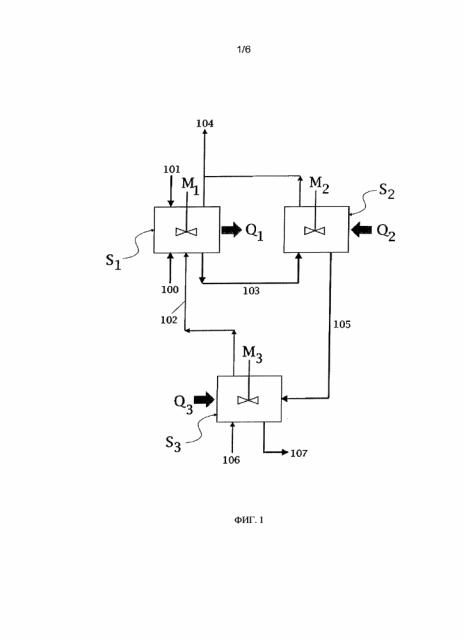

Фиг. 1 - блок-схема способа в соответствии с предпочтительным вариантом осуществления изобретения.

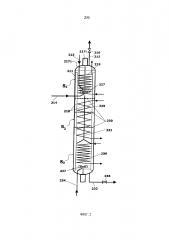

Фиг. 2 - схема оборудования для осуществления способа в соответствии с вариантом осуществления изобретения с использованием одного реактора.

Фиг. 3 - схема оборудования в соответствии с вариантом осуществления изобретения с использованием нескольких реакторов, включающим два реактора с мешалкой и секцию выпаривания.

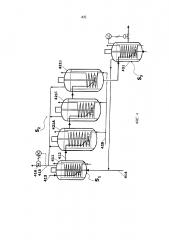

Фиг. 4 - схема для варианта осуществления изобретения, включающего каскад реакторов с мешалкой и секцию выпаривания.

Фиг. 5 - схема для варианта осуществления изобретения, альтернативного варианту на фиг. 4, в котором каскад реакторов для второй зоны реакции заменен одним горизонтальным реактором, имеющим внутренние отделения с механическими мешалками.

Фиг. 6 - схема вертикального реактора, представляющего собой один реакционный сосуд, в соответствии с другим вариантом осуществления изобретения, предусматривающим две зоны реакции и конечную зону выпаривания.

Фиг. 7 - поперечное сечение реактора, изображенного на фиг. 6.

Подробное описание предпочтительных вариантов осуществления изобретения

Как видно на блок-схеме, представленной на фиг. 1, химическое превращение диоксида углерода и аммиака в мочевину под высоким давлением осуществляется на первой стадии в первой зоне S1 реакции, за которой следует вторая стадия во второй зоне S2 реакции.

Газовый поток 100 диоксида углерода и поток 101 жидкости, содержащей свежий аммиак, а также некоторое количество рециклового карбамата вводят в вышеупомянутую зону S1 реакции, в которой жидкая фаза поддерживается в состоянии перемешивания с помощью соответствующей мешалки M1. В результате быстрого экзотермического превращения аммиака и диоксида углерода в карбамат аммония выделяется интенсивный тепловой поток, и тепло Q1 отводят из вышеупомянутой зоны S1 реакции для поддержания желаемой температуры реакции для образования карбамата аммония. Тепло Q1 отводят с использованием соответствующих средств, например, теплообменника, через который проходит охлаждающая среда.

Жидкую фазу отбирают из зоны S1 реакции и по трубопроводу 103 пропускают в следующую зону S2 реакции. Температура жидкой фазы в зоне S2 реакции такая же или предпочтительно выше температуры жидкой фазы в зоне S1, что создает благоприятные условия для эндотермического разложения карбамата аммония на мочевину и воду. Это достигается путем подвода тепла Q2 в зону S2 с помощью соответствующих средств, например, теплообменника, через который проходит теплоноситель.

Давление во второй зоне S2 может быть в основном таким же, как в первой зоне S1. Вышеуказанное давление предпочтительно находится в пределах 120-250 бар, более предпочтительно составляет примерно 160 бар. Жидкая фаза в вышеуказанной второй зоне S2 поддерживается в состоянии перемешивания с помощью подходящей мешалки М2, что улучшает передачу тепла Q2 жидкой массе.

Концентрированный водный раствор мочевины с остаточным не превращенным карбаматом получают по трубопроводу 105, тогда как газовую фазу, содержащую, главным образом, аммиак, диоксид углерода, водяной пар и инертные газы, выпускают из зон S1 и S2 по трубопроводу 104. Имеется возможность дросселировать вышеуказанный трубопровод 104 с целью регулирования давления во всей системе.

Третья зона реакции или зона S3 выпаривания предназначена для извлечения не превращенного карбамата и избыточного количества NH3 из продукта 105 реакции (раствора мочевины) посредством процесса термического разложения и выпаривания газа. Показана возможность добавления среды для выпаривания, например, потока инертного газа или диоксида углерода, по трубопроводу 106. Газообразные продукты выходят из вышеуказанной третьей зоны S3 по трубопроводу 102 и направляются в первую зону S1 реакции, в которой их частично повторно используют в качестве реагентов. Тепло подводят в зону S3 с помощью соответствующих средств, например, теплообменника, через который проходит теплоноситель, предпочтительно достигая температур выше 200°С. Более концентрированный водный раствор мочевины выпускают по трубопроводу 107. В некоторых вариантах осуществления изобретения для направления газообразных продуктов из третьей зоны в первую зону может потребоваться компрессор для газа или газодувка (на чертежах не показан).

Каждая из зон S1, S2 и S3 может быть выполнена с использованием одного или более реакторов. В частности, зоны S1 и S2 могут быть выполнены с использованием каскада реакторов или реакторов, разделенных перегородками. Некоторые предпочтительные варианты осуществления описанного способа представлены ниже со ссылкой на фиг. 2, 3 и 4.

Первый вариант осуществления изобретения

В первом варианте осуществления изобретения зонами S1 и S2 реакции являются соответственно верхняя часть и средняя часть вертикального реактора с нисходящим потоком.

На фиг. 2 показан первый способ осуществления этого варианта, в котором реактор помещен в вытянутом по вертикали реакционном сосуде 211 высокого давления