Эпоксидная композиция

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов, а именно к получению химически стойких, слабогорючих (Г1) эпоксидно-каучуковых композиций, которые могут быть использованы для восстановления, ремонта и усиления бетонных и железобетонных конструкций. Композиция содержит, мас.%: 27,97-32,28 - эпоксидной диановой смолы, 2,58-4,00 - аминного отвердителя, 4,47-7,45 - бутадиен-нитрильного каучука, 14,52-21,74 - гидроксида алюминия, 21,50-30,71 - кварцевой муки, обработанной низкотемпературной неравновесной плазмой в плазмохимическом реакторе, 0,48-0,87 - α-оксиэтилферроцена, 12,68-17,51 - продукта бромирования эпоксидной смолы ЭД-22, содержащего 25 мас.% брома и 13,2 мас.% эпоксидных групп, и 0,15-0,56 - отходов производства наноструктурированного ферромагнитного микропровода диаметром 5-35 мкм и длиной 10-25 мм. Изобретение позволяет повысить прочность при изгибе и растяжении химически стойких слабогорючих эпоксидно-каучуковых композиций. 2 табл., 10 пр.

Реферат

Изобретение относится к промышленности строительных материалов, а именно к получению химически стойких слабогорючих (Г1) наполненных эпоксидно-каучуковых композиций, которые могут быть использованы для восстановления, ремонта и усиления бетонных и железобетонных конструкций.

Известна композиция для получения слабогорючих химически стойких полимерных композиций, содержащая, мас. %: эпоксидную диановую смолу 29,00-32,7, аминный отвердитель 2,49-3,70, смесь бутадиен-нитрильного каучука и трихлордифенила в соотношении 1:1 9,80-14,32, минеральный наполнитель 37,38-47,62, трехоксид сурьмы 1,82-3,24, 30-60% раствор продукта бромирования 1,1-дихлор-2,2-ди(4-хлорфенил)этилена в N,N-диметил-2,4,6-триброманилине 5,15-9,74 и смешанный железооксидный пигмент, модифицированный низкотемпературной неравновесной плазмой 0,87-2,18 (Патент РФ №2495894, CО9D 5/18, CO9D 163/02).

Недостатком данного технического решения являются недостаточная прочность при растяжении и изгибе эпоксидных полимеррастворов, используемых для ремонта и восстановления строительных конструкций, а также склонность используемого галогенсодержащего антипирена «выпотевать» из материала в процессе длительной эксплуатации.

Известна композиция для получения слабогорючих химически стойких полимерных композиций, содержащая, мас. %: эпоксидная диановая смола 26,88-33,67, аминный отвердитель 2,53-3,90, смесь бутадиен-нитрильного каучука или низкомолекулярного полибутадиена и трихлордифенила в соотношении 1:1 10,12-15,28, минеральный наполнитель, обработанный низкотемпературной неравновесной плазмой 39,8-46,70, трехоксид сурьмы 1,63-2,85 и продукт бромирования 1,1-дихлор-2,2-ди(4-хлорфенил)этилена, содержащий 50,44% брома, 22,38% хлора, 26,54% углерода и 0,64% водорода - 5,19-8,55 (Патент РФ №2488610, C08L 63/00, C09D 163/02, C09D 109/02, C09D 5/18, С09K 21/02, С09K 21/08 - прототип).

Недостатком данного технического решения является недостаточная механическая прочность при растяжении и изгибе эпоксидных композиций, используемых для ремонта и восстановления бетонных и железобетонных строительных конструкций, а также склонность используемого бромсодержащего антипирена «выпотевать» из материала в процессе длительной эксплуатации.

Целью изобретения является повышение прочности при растяжении и изгибе химически стойких, слабогорючих эпоксидно-каучуковых композиций, используемых для восстановления, ремонта и усиления бетонных и железобетонных конструкций.

Поставленная задача достигается тем, что слабогорючая химически стойкая полимерная композиция, содержащая эпоксидную диановую смолу, аминный отвердитель, бутадиен-нитрильный каучук, гидроксид алюминия, кварцевую муку, обработанную низкотемпературной неравновесной плазмой в плазмохимическом реакторе, α-оксиэтилферроцен и реакционно-способный бромсодержащий антипирен, она содержит в качестве реакционно-способного бромсодержащего антипирена продукт бромирования эпоксидной смолы ЭД-22, содержащий 25 мас.% брома и 13,2 мас.% эпоксидных групп, и дополнительно содержит в качестве фибры - отходы производства наноструктурированного ферромагнитного микропровода диаметром 5-35 мкм и длиной 10-25 мм при следующем соотношении компонентов, мас. %:

| Эпоксидная диановая смола | 27,97-32,28 |

| Аминный отвердитель | 2,58-4,00 |

| Бутадиен-нитрильный каучук | 4,47-7,45 |

| Гидроксид алюминия | 14,52-21,74 |

| Кварцевая мука, обработанная | |

| низкотемпературной неравновесной | |

| плазмой в плазмохимическом реакторе | 21,50-30,71 |

| Продукт бромирования эпоксидной | |

| смолы ЭД-22, содержащий 25 мас.% | |

| брома и 13,2 мас.% эпоксидных групп | 12,68-17,51 |

| α-оксиэтилферроцен | 0,48-0,87 |

| Отходы производства | |

| наноструктурированного | |

| ферромагнитного микропровода | |

| диаметром 5-35 мкм и длиной 10-25 мм | 0,15-0,56 |

В качестве эпоксидно-диановой смолы используют эпоксидные смолы марок ЭД-20 и ЭД-22 (ГОСТ 10587-84), а в качестве аминного отвердителя -полиэтиленполиамин (ПЭПА, ТУ 2413-357-00203447-89), триэтилентетрамин (ТЭТА, ТУ 6-09-05-805-78) или диэтилентетрамин (ДЭТА, ТУ 6-02-433-78).

Для повышения упругоэластических характеристик эпоксидных композиций применяют бутадиен-нитрильные каучуки марок СКН-18-1А или СКН-26-1А (ТУ 38.303-01-41-92). В качестве реакционно-способного бромсодержащего антипирена использован продукт бромирования эпоксидной смолы ЭД-22, содержащий 25% мае. брома и 13,2% мас. эпоксидных групп. Бромирование олигомера ЭД-22 проводили по методике работы (В.Т. Дорофеев, А.Б. Суворцев, В.А. Кореняко Разработка новых химических продуктов на основе ДДТ// Сборник тез. Докладов XV Менделеевского съезда по общей и прикладной химии. - Минск, 1993, том. 1, с. 128). В качестве минерального наполнителя применяли смесь гидроксида алюминия (ГОСТ 11841-76) и кварцевой муки (ГОСТ 3077-82). Обработку кварцевой муки низкотемпературной неравновесной плазмой проводили в плазмохимическом реакторе со значениями параметра E/N=15⋅10-16 В⋅см2 по способу (патент RU 2448768 от 28.07.2010). α-оксиэтилферроцен (Тпл=74,5-75°С, теплота плавления = 91,2 кДж/кг, содержание железа 24,12%) получен восстановлением ацетилферроцена в растворе серного эфира.

Технология получения наноструктурированного ферромагнитного микропровода в стеклянной оболочке состоит в следующем: навеска ферромагнитного сплава помещается в стеклянную трубку с опаянным концом и вместе с последней вводится в индуктор высокочастотной установки. Под действием магнитного поля ферромагнитный сплав плавится и размягчает примыкающие к нему стенки стеклянной трубки. Путем прикосновения к донцу микрованны стеклянным штапиком, часть ее оболочки оттягивается на специальное приемное устройство в виде капилляра со сплошным металлическим заполнением в виде непрерывной теплопроводящей жилы. По пути от микрованны до приемного устройства микропровод проходит через кристаллизатор в виде струи охлажденного агента. В результате закалки расплава получают микропровод с аморфной и нанокристаллической структурой (патент РФ №2396621, Н01В 13/06).

Наноструктурированный ферромагнитный микропровод представляет собой тонкий металлический сердечник в стеклянной изоляции. Микропровод - это тонкий трехслойный композит, состоящий из металлического проводника диаметром 1-30 мкм, наноструктурированного переходного слоя толщиной ≈ 5 нм и стеклянной изоляции толщиной 2-30 мкм. Масса такого микропровода составляет менее 1 г/км. Прочность наноструктурированного микропровода при растяжении достигает 5 ГПа.

Технология приготовления слабогорючей химически стойкой эпоксидной композиции, предназначенной для восстановления, ремонта и усиления бетонных и железобетонных конструкций состоит в следующем: эпоксидные смолы марок ЭД-20 или ЭД-22 перемешивают в лопастной мешалке с числом оборотов 500 об/мин в течение 3-5 мин с бутадиен-нитрильным каучуком, α-оксиэтилферроценом и продуктом бромирования эпоксидного олигомера ЭД-22. После этого в полученную композицию добавляют требуемое количество предварительно перемешанной минеральной смеси, состоящей из гидроксида алюминия, кварцевой муки, предварительно обработанной низкотемпературной неравновесной плазмой в плазмохимическом реакторе и отходов производства наноструктурированного ферромагнитного микропровода, перемешивают в течение 3-5 мин до получения однородной массы. В полученную композицию вводят аминный отвердитель и перемешивают в течение 3-4 мин до получения однородной композиции. После этого полученной эпоксидной композицией заполняют металлические формы для получения образцов для определения физико-механических свойств и горючести наномодифицированного композита. Полученная таким образом эпоксидная композиция может быть использована для восстановления и ремонта бетонных и железобетонных конструкций, а при использовании тканных материалов на основе углеродных волокон - для внешнего усиления строительных конструкций.

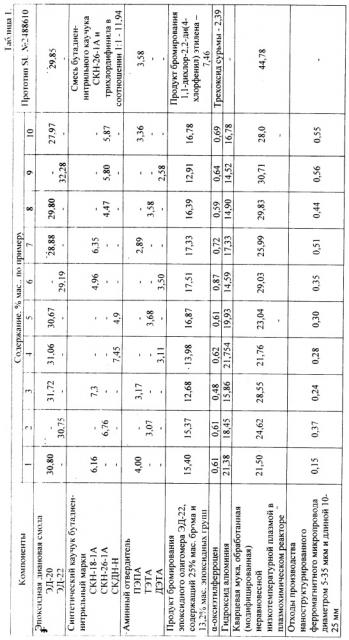

Состав и физико-механические свойства слабогорючих химически стойких эпоксидных композиций приведены в табл. 1 и 2 соответственно.

Физико-механические свойства эпоксидных композиций определяли по действующим ГОСТам: разрушающее напряжение при растяжении, изгибе и сжатии по ГОСТ 11262-80, ГОСТ 4648-81, ГОСТ 4670-82 соответственно, водопоглощение - по ГОСТ 10634-78, адгезионную прочность на отрыв к бетону и металлу - по ГОСТ 14760-79, кислородный, индекс и коэффициент дымообразования в режиме пиролиза и пламенного горения - по ГОСТ 12.1.044-89. Термостойкость (температура начала интенсивного разложения) эпоксидных композиций определяли с помощью автоматизированного мультимодульного термоаналитического комплекса "DuPont-9900" с учетом ГОСТ 29127-91.

Слабогорючая химически стойкая полимерная композиция, содержащая эпоксидную диановую смолу, аминный отвердитель, бутадиен-нитрильный каучук, минеральный наполнитель, α-оксиэтилферроцен и реакционно-способный бромсодержащий антипирен, отличающаяся тем, что она содержит в качестве минеральных наполнителей смесь гидроксида алюминия и кварцевой муки, обработанной неравновесной низкотемпературной плазмой в плазмохимическом реакторе, а в качестве реакционно-способного бромсодержащего антипирена - продукт бромирования эпоксидной смолы ЭД-22, содержащий 25 мас.% брома и 13,2 мас.% эпоксидных групп, и дополнительно содержит в качестве фибры отходы производства наноструктурированного ферромагнитного микропровода диаметром 5-35 мкм и длиной 10-25 мм при следующем соотношении компонентов, мас.%:

| эпоксидная диановая смола | 27,97-32,28 |

| аминный отвердитель | 2,58-4,00 |

| бутадиен-нитрильный каучук | 4,47-7,45 |

| гидроксид алюминия | 14,52-21,74 |

| кварцевая мука, обработанная | |

| низкотемпературной неравновесной | |

| плазмой в плазмохимическом реакторе | 21,50-30,71 |

| α-оксиэтилферроцен | 0,48-0,87 |

| продукт бромирования эпоксидной | |

| смолы ЭД-22, содержащий 25 мас.% | |

| брома и 13,2 мас.% эпоксидных групп | 12,68-17,51 |

| отходы производства | |

| наноструктурированного | |

| ферромагнитного микропровода | |

| диаметром 5-35 мкм и длиной 10-25 мм | 0,15-0,56 |