Эпоксидная композиция холодного отверждения

Иллюстрации

Показать всеИзобретение относится к эпоксидным композициям, предназначенным для создания полимерных композиционных материалов, используемых в системах внешнего армирования строительных конструкций для усиления или восстановления несущей способности зданий и сооружений различного назначения. Композиция на основе эпоксидной диановой смолы содержит пластифицирующую добавку, выбранную из группы, состоящей из алифатических смол диглицидилового эфира диэтиленгликоля, диглицидилового эфира 1,4-бутандиола и дибутилфталата, отверждающую систему, которая включает триэтилентетрамин и смесь ароматических аминов ХТ-450/2 или полиамидную смолу. Технический результат заключается в разработке эпоксидной композиции холодного отверждения, обладающей высокой технологической жизнеспособностью, а также высокими физико-механическими характеристиками. 1 з.п. ф-лы, 3 табл., 10 пр.

Реферат

Изобретение относится к эпоксидным композициям, предназначенным для создания полимерных композиционных материалов, используемых в системах внешнего армирования строительных конструкций для усиления или восстановления несущей способности зданий и сооружений различного назначения.

Известно эпоксидное связующее (патент РФ №2520543) для полимерных композиционных материалов конструкционного назначения на основе волокнистых углеродных наполнителей, которое может быть использовано в различных областях техники. Связующее включает (в мас. %): эпоксидную смолу с тремя и более функциональными группами (39,70-45,00), отвердитель на основе ароматического амина (13,21-19,20), катализатор отверждения - комплексное соединение трифторида бора с бензиламином (0,20-0,24) и органический растворитель (39,78-45,00). Жизнеспособность связующих при (20±5)°С составляет 80-90 суток, а отверждение происходит в узком интервале повышенных температур. Среди технологические недостатков предлагаемых связующих можно отметить присутствие в составе значительного количества органического растворителя - ацетона, этилового, изопропилового спиртов и высокие (до 120-160°С) температуры отверждения при получении углепластиков. Прочность при растяжении углепластика, полученного из предлагаемого эпоксидного связующего и углеродной ленты УОЛ-300-1 (в соотношении 35:65), составляет 1050 МПа, модуль упругости при растяжении - 133 МПа.

По технической сущности наиболее близким является эпокидная композиция холодного отверждения (Статья: Чурсова Л.В., Гуревич Я.М., Панина Н.Н. Связующее холодного отверждения для строительной индустрии, опубл. В журнале «Клеи. Герметики. Технологии» 2013 г., №5, патент РФ №2479601 прототип), предназначенное в сочетании с углеродным наполнителем для усиления строительных конструкций. Композиция содержит двухкомпонентное эпоксидное связующее, состоящее из смеси модифицированных эпоксидных смол (эпоксидной диановой смолы и эпоксиуретановой смолы) и отвердителя, включающего ароматический аминный отвердитель и соединение имидазольного типа. Вязкость композиции после смешения компонентов составляет 5000-7000 мПа×сек, технологическая жизнеспособность при 25°С - не менее 120 мин. Следует отметить сравнительно невысокую прочность при растяжении углепластика на основе композиции и высокопрочной углеродной ленты ЛР-300 - 1247 МПа.

Задачей настоящего изобретения является создание эпоксидной композиции холодного отверждения, характеризующейся высокой технологической жизнеспособностью и обеспечивающей при ее применении высокие физико-механические характеристики углепластикам.

Технический результат изобретения обеспечивается наличием у заявляемой эпоксидной композиции длительного времени (более 40 мин) технологической жизнеспособности в объеме (1-5 кг) при 21±2°С, уменьшенным временем отверждения при (23±2)°С - 5-7 сут при достижении высоких показателей прочности при сжатии и сдвиге и высокой адгезии к бетону.

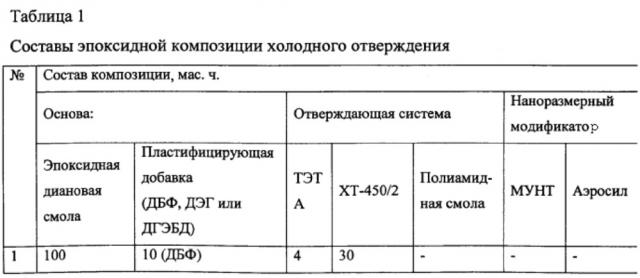

Технический результат достигается за счет качественного и количественного подбора ингредиентов эпоксидной композиции холодного отверждения на основе эпоксидной диановой смолы, содержащей пластифицирующую добавку, выбранную из группы, состоящей из алифатических смол диглицидилового эфира диэтиленглиголя, диглицидилового эфира 1,4-бутандиола и дибутилфталата, отверждающую систему, включающую триэтилентетрамин и смесь ароматических аминов ХТ-450/2 или полиамидную смолу при следующем массовом соотношении компонентов мас. ч.:

| эпоксидная диановая смола | 80,0-100,0 |

| пластифицирующая добавка | 5,0-20,0 |

| отверждающая система: | |

| триэтилентетрамин | 4,0-9,0 |

| смесь ароматических аминов ХТ-450/2 | 15,0-30,0 |

| или полиамидная смола | 15,0-20,0 |

При применении заявляемой композиции в сочетании с изделиями (тканями, лентами, холстами) из углеродных или других волокон при устройстве систем внешнего армирования строительных конструкций для повышения адгезионных характеристик целесообразно вводить в ее состав модифицирующую добавку наноразмерных частиц: многослойные УНТ в количестве 0,001-0,01 мас. ч. на 100 мас. ч. эпоксидной смолы или аэросил в количестве 5,0-15,0 мас. ч. на 100 мас. ч. эпоксидной смолы. Основными прочностными характеристиками композитных материалов для расчета железобетонных конструкций, усиленных внешним армированием из композитных материалов, являются: сопротивление растяжению и модуль упругости при растяжении (согласно СП 164.1325800.2014. «Усиление железобетонных конструкций композитными материалами. Правила проектирования»).

Прочность при растяжении углепластиков, полученных методом контактного формования на основе оптимальных составов заявляемой эпоксидной композиции и углеродной ленты FibArm Таре 530 (при соотношении компонентов около 40:60), составляет не менее 2800 МПа. Для получения заявляемой эпоксидной композиции были использованы следующие компоненты:

- эпоксидные диановые смолы с весом эпоксидных групп примерно от 180 до 270 г/экв, например, ЭД-20, ЭД-22 по ГОСТ 10587-84, NPEL 128S, NPEL 128 (производитель - «NanYa Plastics Corp.»), DER 330, DER 331 (производитель - «Dow Chemical»);

- эпоксидные алифатические смолы - ДЭГ-1 (диглицидиловый эфир диэтиленгликоля) по ТУ 2225-527-00203521-98, ДГЭБД (диглицидиловый эфир 1,4-бутандиола) по ТУ 2225-595-11131-395-01;

- ДБФ (дибутилфталат) по ГОСТ 8728-88;

- ТЭТА (триэтилентетрамин);

- ХТ-450/2 (смесь ароматических аминов) по ТУ 2494-672-11131395-2010;

- отвердитель на основе полиамидной смолы Epicure 3115X70 (производитель - Hexion Specialty Chemicals);

- концентрат многослойных УНТ;

- аэросил марки А300 или А380 по ГОСТ 14922-77.

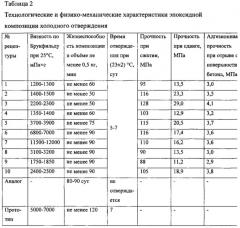

Заявляемые клеевые композиции после отверждения обладают высокими показателями прочности при сжатии, прочности при сдвиге и адгезии к бетону, а в жидком состоянии их вязкость варьируется от 1200 до 12000 мПа×с, время технологической жизнеспособности для всех составов при 21±2°С - более 40 мин, что позволяет использовать их для пропитки лент, тканей, холстов на основе углеродных, стеклянных и других типов волокон при устройстве систем внешнего армирования строительных конструкций композитным материалами.

Использование в качестве пластификаторов эпоксидных алифатических смолы ДЭГ-1, ДГЭБД и дибутилфталата позволяет регулировать вязкость композиции и обеспечивать эластичность отвержденным эпоксидным компаундам.

Присутствие отвердителя на основе полиамидной смолы (70% раствора в ксилоле) замедляет процесс отверждения заявленных композиций (по сравнению с композициями, в которых используются исключительно алифатические амины), а также способствует повышению эластичности и ударопрочности эпоксидных компаундов.

Использование в композиции в качестве отверждающей системы смеси: алифатический амин ТЭТА + смесь ароматических аминов или алифатический амин ТЭТА + полиамидная смола позволяет: с одной стороны, оптимизировать режим отверждения и избежать значительного экзотермического эффекта и вскипания смеси в объеме (как это происходит при использовании исключительно алифатического амина для отверждения), а с другой стороны - повысить эластичность компаундов за счет присутствия ароматических аминов или полиамидной смолы. При использовании в качестве отвердителя одного алифатического амина эпоксидные композиции обладают малой жизнеспособностью (при температуре около 20°С - не более 30-40 мин), а в объеме применения (обычно от 2-3 до 5-10 кг) значительное тепловыделение приводит к «вскипанию» композиции и быстрому отверждению (в течение 15-25 мин при 20°С).

В случае применения ароматических аминов (ХТ-450/2) или полиамидной смолы существенно замедляется время отверждения (составляет более 4,0 ч), повышается эластичность компаундов и снижается прочность при сжатии.

Выбор в качестве модифицирующих добавок наноразмерных частиц (концентратов УНТ и аэросила), концентрирующихся на границах раздела фаз и заполняющих дефектные области в отверждающемся материале, позволил значительно увеличить адгезионные характеристики заявляемых эпоксидных композиций к бетону и стали - основным конструкционным материалам строительных конструкций.

Причинно-следственная связь между совокупностью признаков изобретения и достигаемым техническим результатом заключается:

- во-первых, в том, что введение в состав эпоксидной композиции холодного отверждения пластификатора позволяет снизить вязкость систем и увеличить эластичность отвержденных компаундов;

- во-вторых, использование смесевых отвердителей (алифатический амин и смесь ароматических аминов в соотношении от 1:2 до 2:1 (по стехиометрии) или алифатический амин и полиамидный отвердитель в соотношении около 3:1 (по стехиометрии)) позволяет оптимизировать режим отверждения в объеме смеси (1-5 кг), снизить экзотермический эффект и предотвратить вскипание композиции;

- в-третьих, применение модифицирующих добавок из числа наноразмерных частиц (УНТ и аэросила) привело к существенному повышению прочности при сдвиге и адгезии к бетону.

Порядок и режимы приготовления клеевых композиций приведены в описании по примерам 1-2.

Пример 1 (составы 1, 4, 8, 9). Компонент А (основа) для изготовления эпоксидных композиций готовят смешением расчетных количеств диановой эпоксидной смолы с пластификатором, выбранным из группы дибутилфталат (состав 1) или алифатическая эпоксидная смола (состав 4) в тихоходном смесителе при скорости 200-800 об/мин в течение не менее 60 мин.

Компонент Б (отверждающая система) готовят смешением расчетных количеств алифатического амина и смеси ароматических аминов (составы 1,4) или полиамидной смолой (составы 8, 9) в тихоходном смесителе при скорости 200-600 об/мин в течение не менее 20 мин.

Эпоксидную композицию готовят непосредственно перед использованием смешением расчетных количеств компонента А и компонента Б во всем объеме смеси со скоростью до 300 об/мин в течение 3-5 мин.

Пример 2 (составы 2, 3, 5-7, 10). Компонент А (для составов 2, 3, 10) готовят смешением концентрата УНТ и эпоксидной смолы в несколько стадий. На первой стадии готовят пастообразный концентрат УНТ в эпоксидной смоле, содержащий 4-6 мас. % УНТ. Смешение компонентов проводят при скорости 800-1200 об/мин в течение не менее 2 ч. На последующих стадиях 4-6%-ный концентрат УНТ постепенно разбавляют эпоксидной смолой до необходимой концентрации (0,001-0,01%), перемешивание осуществляют при скорости 800-1200 об/мин в течение не менее 1 ч. Далее добавляют ДБФ (состав 2) и смесь перемешивают со скоростью 200-800 об/мин в течение не менее 60 мин.

Компонент А (для составов 5-7) готовят смешением расчетных количеств эпоксидной диановой смолы и алифатической смолы со скоростью до 200-800 об/мин в течение не менее 40 мин. Далее в смесь смол диспергируют аэросил со скоростью 100-600 об/мин в течение не менее 30 мин.

Компонент Б готовят смешением расчетных количеств алифатического амина и смеси ароматических аминов (составы 2, 3, 5-7) или полиамидной смолы (состав 10) при скорости 200-600 об/мин в течение не менее 20 мин.

Эпоксидную композицию готовят непосредственно перед использованием смешением расчетных количеств компонента А и компонента Б во всем объеме смеси со скоростью до 300 об/мин в течение 3-5 мин.

Углепластик (моделирующий полимерный композит для систем внешнего армирования строительных конструкций) получали методом контактного формования из связующих оптимальных составов и углеродной ленты FibArm Таре 530 производства Холдинговой компании «Композит».

Испытания углепластика на растяжение проводили через 7 суток отверждения при температуре (21±2)°С. Прочность и модуль упругости углепластика при растяжении являются главными физико-механическими характеристиками в рассматриваемой области практического использования - области систем внешнего армирования строительных конструкций, работающих на растяжение.

Составы заявляемой эпоксидной композиции холодного отверждения приведены в таблице 1, а жизнеспособность, прочностные характеристики и адгезия к бетону приведены в таблице 2.

Из результатов испытаний различных составов заявляемой композиции согласно формуле изобретения, представленных в таблице 2, видно, что наибольшей прочностью при сдвиге и более высокой адгезией к бетону характеризуются составы, содержащие в качестве модифицирующей добавки многослойные УНТ и аэросил (составы 2, 3, 5-7, 10).

Все разработанные составы заявляемой композиции имеют невысокую вязкость (в основном до 7000 мПа×с) и жизнеспособность не менее 40 мин при 21±2°С, что позволяет их использовать в качестве клеевых композиций при устройстве систем внешнего армирования строительных конструкций композитными материалами. При этом составы заявляемых эпоксидных композиций с вязкостью менее 2000-3000 мПа×сек можно использовать для пропитки наполнителей с повышенной поверхностной плотностью (более 400-600 г/м2).

Использование оптимальных с точки зрения физико-механических характеристик составов связующих позволило получить углепластик с высокой прочностью при растяжении - 2800-3900 МПа (в 2,5-3 раза выше, чем у рассматриваемых аналогов) и модулем упругости от 65 до 92 МПа.

1. Эпоксидная композиция холодного отверждения для изготовления полимерных композиционных материалов для строительных конструкций на основе эпоксидной диановой смолы, содержащая пластифицирующую добавку, выбранную из группы, состоящей из алифатических смол диглицидилового эфира диэтиленгликоля, диглицидилового эфира 1,4-бутандиола и дибутилфталата, отверждающую систему, включающую триэтилентетрамин и смесь ароматических аминов ХТ-450/2 или полиамидную смолу, при следующем массовом соотношении компонентов, мас.ч.:

| эпоксидная диановая смола | 80,0-100,0 |

| пластифицирующая добавка | 5,0-20,0 |

| отверждающая система: | |

| триэтилентетрамин | 4,0-9,0 |

| смесь ароматических аминов ХТ-450/2 | 15,0-30,0 |

| полиамидная смола | 15,0-20,0. |

2. Эпоксидная композиция по п.1, отличающаяся тем, что она дополнительно содержит модифицирующую добавку наноразмерных частиц: многослойные углеродные нанотрубки (УНТ) в количестве 0,001-0,01 мас.ч. на 100 мас.ч. эпоксидной смолы или аэросил в количестве 5,0-15,0 мас.ч. на 100 мас.ч.