Способ измерения концентрации горючих газов и паров в воздухе термокаталитическим сенсором диффузионного типа

Иллюстрации

Показать всеИзобретение относится к способу измерения концентрации горючих газов и паров в воздухе, основанному на использовании термокаталитических сенсоров пелисторного типа, может использоваться в газоаналитической аппаратуре на предприятиях горнодобывающей, газовой, нефтяной, нефтеперерабатывающей, химической и других отраслях промышленности. Способ измерения концентраций горючих газов и паров в воздухе термокаталитическим сенсором диффузионного типа включает циклический режим работы сенсора с двухступенчатым импульсным питанием с заданными амплитудами напряжения, длительностью импульсов напряжения и паузами между ними. При этом первую ступень двухступенчатого импульса напряжения формируют путем кратковременной подачи напряжения на сенсор, в 2-2,5 раза превышающего номинальное рабочее напряжение сенсора, и длительностью, ограниченной моментом достижения сенсором температуры, на 15-20% превышающей ее номинальное рабочее значение. Измерение концентраций горючих газов производят в период переходного процесса охлаждения сенсора и выполняют путем измерения разницы выходных сигналов напряжений в двух строго фиксированных по времени точках в начале и конце переходного процесса охлаждения. Технический результат заключается в сокращении длительности и мощности нагревно-измерительного импульса тока при циклическом режиме работы термокаталитического сенсора, что снижает время контакта с реагирующими веществами и способствует повышению стойкости каталитически активной поверхности к отравлению каталитическими «ядами» и снижению блокирования этой поверхности отложениями кокса-углерода, образующегося в процессе окисления углеводородов и серосодержащих горючих составляющих. 1 з. п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу измерения концентрации горючих газов и паров в воздухе, основанному на использовании термокаталитических сенсоров пелисторного типа, может использоваться в газоаналитических портативных приборах, стационарной газоаналитической аппаратуре, автоматизированных системах контроля и измерения горючих газов и паров в воздухе на предприятиях горнодобывающей, газовой, нефтяной, нефтеперерабатывающей, химической и других отраслях промышленности, а также в энергетике, коммунальном хозяйстве и транспорте.

Термокаталитический принцип газового анализа широко распространен в практике газоанализостроения, общее количество ежегодно выпускаемых термокаталитических газоанализаторов и газосигнализаторов фирмами промышленно развитых стран исчисляется сотнями тысяч штук.

Основными достоинствами, определившими широкое применение термокаталитических сенсоров для контроля горючих газов и паров в воздухе являются: простота принципиальных и конструкторских решений как первичных преобразователей (чувствительных элементов), так и сенсора в целом; высокий выходной сигнал; небольшие массогабаритные параметры датчика; способность реагировать только на горючие газы и пары, отсутствие перекрестной чувствительности по отношению ко всем другим негорючим газам, что очень ценно для эксплозиметрии; сравнительно малое потребление электрической энергии, исключающее проблемы с обеспечением искробезопасности электрических цепей; диффузионный подвод анализируемой газовой смеси, не требующей применения побудителей; простой способ взрывозащиты и защиты от влияния пыли и скорости воздушных потоков с помощью металлокерамических газообменных фильтров.

В практике применения термокаталитических сенсоров используют статические (стационарные) и динамические режимы работы. Предполагаемое изобретение относится к классу термокаталитических сенсоров, работающих в динамическом режиме. Измерения выходного сигнала при работе в этом режиме производят циклически. Длительность каждого цикла включает: продолжительность (время) импульса тока для нагрева чувствительных элементов до рабочей температуры, продолжительность процесса измерения выходного сигнала и длительность паузы, обусловленной требованиями к допустимой инерционности (времени отклика).

Известен способ измерения (аналог), относящийся к динамическим методам измерения с использованием моста Уитстона, который раскрыт в устройстве для измерения содержания горючего газа (см. напр. а.с. СССР N 1627960, МПК G01N 25/00, опубл. 15.02.1991).

В этом способе о содержании горючего газа, например метана, судят не но абсолютному значению сигнала моста Уитстона, а по разности сигналов, снимаемых в двух разнесенных по времени точках кривой переходного процесса выгорания (беспламенного) окисления метана внутри реакционной камеры сенсора. Эта разность пропорциональна абсолютному содержанию довзрывных концентраций метана в воздухе. Для формирования переходного процесса используют диффузионную головку сенсора с пониженной проницаемостью пористой газообменной стенки, а рабочий чувствительный элемент - с производительностью, превышающей величину диффузионного потока, ограниченного проницаемостью газообменной стенки. Переходный процесс выгорания метана формируют путем периодического включения моста на определенный период времени, в течение которого чувствительные элементы сенсора прогреваются до рабочей температуры, а снятие информации о концентрации метана производят в начальной стадии диффузионной релаксации после окончания периода прогрева. Затем, по завершению процедуры снятия информации, цикл сразу прерывают и очередной цикл возобновляют после паузы, в течение которой в реакционной камере устанавливается концентрационное равновесие с анализируемой окружающей средой.

По сравнению со статическим методом динамический метод позволяет избавиться от аддитивной погрешности, обусловленной дрейфом нулевых показаний моста и сократить энергопотребление за счет циклического питания.

Недостаток в том, что хотя всякое циклическое питание само является энергосберегающим, но в аналоге длительность импульса и соответственно потребляемый ток и рассеиваемая мощность не оптимизированы по минимуму потребления, что особенно важно при наметившейся тенденции к переходу от проводных систем мониторинга взрывоопасных и токсичных газов к беспроводным с использованием автономных источников питания и передачей информации по радиоканалу.

Известен другой способ измерения концентрации горючих газов и паров в воздухе (прототип), относящийся к динамическому методу измерения и включающий циклический режим работы сенсора с двухступенчатым импульсным питанием с заданными амплитудой напряжения, длительностью импульсов напряжения и паузами между ними (см. напр. патент США 6346420, Нац. Кл. 422/94, опубл. 2002).

В отличие от аналога в прототипе используется только один рабочий чувствительный элемент, что позволило уменьшить объем реакционной камеры, а диффузионный доступ в реакционную камеру ограничить калиброванным отверстием. Для исключения зависимости выходного сигнала от проницаемости пористой газообменной стенки доступ в реакционную камеру осуществляют не непосредственно из анализируемой среды, а через буферное пространство между газообменным фильтром и реакционной камерой, объем которого выбирают достаточным, чтобы концентрация горючей составляющей в нем в течение одного цикла не изменялась. В этом случае изменение сопротивления газообменной стенки никак не сказывается.

Указанные отличия являются достоинствами способа по сравнению с аналогом.

Одним из недостатков, так же как аналога, является относительно высокое энергопотребление в импульсе, не удовлетворяющее условиям энергосбережения, требующегося в беспроводных системах мониторинга взрывоопасных и токсичных газов.

Другой недостаток в том, что если в смеси горючих газов имеется легковоспламеняющийся газ, например водород, то он не будет измеряться и в этом случае необходимо изменять длительность и амплитуду импульса напряжения и точки отбора показаний, т.е. практически делать последовательно два цикла измерений, один для водорода, другой для всех других горючих газов, что удлиняет вдвое процесс измерений.

В основу изобретения поставлена задача усовершенствования известного способа для сокращении длительности и мощности нагревно-измерительного импульса напряжения при циклическом режиме работы термокаталитического сенсора в энергонезависимых беспроводных сенсорных сетях для систем промышленной безопасности экологического мониторинга, что снижает время контакта с реагирующими веществами и способствует повышению стойкости каталитически активной поверхности к отравлению каталитическими «ядами» и снижению блокирования этой поверхности отложениями кокса-углерода, образующегося в процессе окисления углеводородов и серосодержащих горючих составляющих.

Поставленная задача решается тем, что в способе измерения концентраций горючих газов и паров в воздухе термокаталитическим сенсором диффузионного типа, включающий циклический режим работы сенсора с двухступенчатым импульсным питанием с заданными амплитудой напряжения, длительностью импульсов напряжения и паузами между ними, первую ступень двухступенчатого импульса напряжения формируют путем кратковременной подачи напряжения на сенсор, в 2-2,5 раза превышающего номинальное рабочее напряжение сенсора, и длительностью, ограниченной моментом достижения сенсором температуры, на 15-20% превышающей ее номинальное рабочее значение, а измерение концентраций горючих газов могут производить в период переходного процесса охлаждения сенсора и выполнять путем измерения разницы выходных сигналов напряжений в двух строго фиксированных по времени точках в начале и конце переходного процесса охлаждении.

Поскольку первую ступень двухступенчатого импульса напряжения формируют путем кратковременной подачи напряжения на сенсор, в 2-2,5 раза превышающего номинальное рабочее напряжение сенсора, и длительностью, ограниченной моментом достижения сенсором температуры, на 15-20% превышающей ее номинальное рабочее значение, а измерение концентраций горючих газов могут производить в период переходного процесса охлаждения сенсора и выполнять путем измерения разницы выходных сигналов напряжений в двух строго фиксированных по времени точках в начале и конце переходного процесса охлаждения, обеспечивается сокращение длительности и мощности нагревно-измерительного импульса тока при циклическом режиме работы термокаталитического сенсора в энергонезависимых беспроводных сенсорных сетях для систем промышленной безопасности экологического мониторинга, что снижает время контакта с реагирующими веществами и способствует повышению стойкости каталитически активной поверхности к отравлению каталитическими «ядами» и снижению блокирования этой поверхности отложениями кокса-углерода, образующегося в процессе окисления углеводородов и серосодержащих горючих составляющих.

Сущность изобретения поясняется следующими графическими материалами.

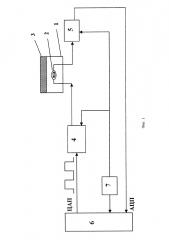

Фиг. 1. Блок-схема стенда, на котором проводилась экспериментальная оценка способа.

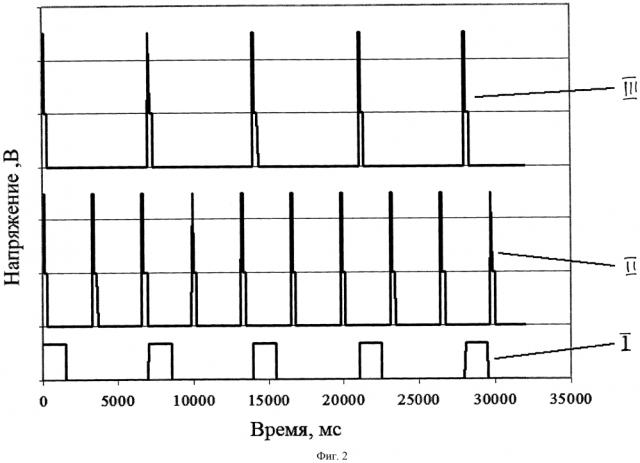

Фиг. 2. Формы импульса и их длительность для предлагаемого способа (1, 2) и для прототипа (3).

Фиг. 3. Форма кривой охлаждения ЧЭ при:

Кривая А - 0% СН4;

Кривая Б - 1,01 % CH4;

Кривая В - 2,5% СН4.

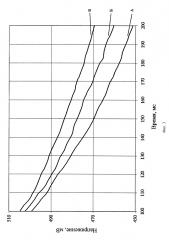

Фиг. 4. Зависимость величины выходного сигнала от концентраций СН4 (кривая Г) и градировочная кривая, построенная по точкам, соответствующим испытанным концентрациям (кривая Д).

Стенд (фиг. 1), на котором проводилась экспериментальная оценка способа, состоит из реакционной камеры 1, чувствительного элемента сенсора 2, газообменного фильтра 3 из пористой металлокерамики, генератора импульсов 4, блока измерения и представления информации 5, микроконтроллера 6 и источника питания 7.

Осуществление изобретения

Оценка и осуществление предложенного способа производились на стенде, функциональная схема которого представлена на фиг. 1.

Функции формирования точных по длительности и амплитуде импульсов тока, организации синхронизации процессов, выполняет микропроцессор блока 6 с 10-разрядным цифро-аналоговым преобразователем (ЦАП) и 12-разрядным аналого-цифровым преобразователем (АЦП). Так как сигнал ЦАП микроконтроллера имеет малую мощность (существует ограничение по протекающему через него току), окончательное формирование импульсов с требуемым значением тока и напряжения происходит в блоке генератора импульсов, который обладает высокоскоростными характеристиками, позволяющими не искажать временные и амплитудные границы импульса тока и напряжения.

Первая ступень двухступенчатого импульса напряжения нагревает чувствительный элемент 2 до температуры, примерно на 100°C превышающей рабочую (420°C), вторая ступень двухступенчатого импульса напряжения, меньшая по амплитуде, обеспечивает снижение температуры до его рабочего значения.

Переход с первой ступени на вторую формирует тепловой переходный процесс промежуточного остывания чувствительного элемента, с которого и снимается измерительная информация. Контроль за температурой чувствительного элемента сенсора 2, требующий измерения тока и напряжения на чувствительном элементе осуществляется блоком 5. Дифференциальный сигнал, пропорциональный концентрации горючих составляющих, формируется также в блоке 5 как разница показаний в двух фиксированных по времени точках теплового переходного процесса остывания чувствительного элемента.

Полученный аналоговый сигнал переводится в цифровую форму с помощью АЦП микропроцессора блока 6, после чего сравнивается с параметрами переходного процесса, снятыми на чистом воздухе. Электропитание всех электронных блоков и чувствительного элемента обеспечивает блок 7.

Испытания предлагаемого способа и подтверждение правильности его основных положений, проводившиеся на описанном стенде, дали следующие результаты.

Сначала были выбраны параметры импульсов нагревающего напряжения и тока, пауз, через которые импульсы повторяются, и цикла в целом. В образце использовался промышленно выпускаемый чувствительный элемент с нагревателем в виде спирали из платинового микропровода d=10 микрометров, носителем из γ-Al2O3, платина-палладиевым каталитически активным покрытием, с определяющим размером тела чувствительного элемента, равным 0,3 мм.

Выбор вышеуказанных параметров проводился в среде чистого воздуха. Для данного типа чувствительного элемента получены следующие параметры: стабилизированное напряжение питания первой половины импульса - 3,6 В, длительность импульса - 80 мс; стабилизированное напряжение второй половины импульса - 1,4 В, длительность второй половины импульса - 120 мс; полная длительность импульса - 200 мс; минимальная длительность паузы, достаточная для остывания чувствительного элемента до температуры окружающей среды <1 с.

На фиг. 2 представлены формы импульса напряжения и их длительность для предлагаемого способа (1, 2) и для прототипа (3).

Следующий этап осуществления способа - выбор участка кривой теплового переходного процесса для снятия информации о концентрации горючего газа (метана) в воздухе.

В основу метода определения концентрации горючей составляющей положено явление торможения процесса остывания чувствительного элемента в зависимости от количества выделяемого тепла химической реакции, пропорционального концентрации горючей составляющей.

На фиг. 3 представлен характер торможения теплоотвода на участке переходного процесса от 100 до 200 мс. Кривая А отражает процесс остывания чувствительного элемента при 0% СН4. Кривая Б характеризует остывание при 1,01% СН4 и кривая В - при 2,5% СН4. Экспериментально установлено, что наибольшая разница в темпе остывания наблюдается в начальной стадии переходного процесса, для выбранного чувствительного элемента в диапазоне 100-200 мс.

Для оценки зависимости теплоотвода во всем диапазоне измерений от 0 до 2,5% об. дол. СН4 были измерены сигналы по теплоотдаче для ряда концентраций СН4 % об. дол.: 0%; 0,17%; 0,45%; 1,01%; 1,5%; 2,5%. Зависимость величины сигнала от концентрации СН4 представлена на фиг. 4 (кривая Г), где градировочная кривая построенная по точкам, соответствующим испытанным концентрациям, незначительно отличается от линейной зависимости (кривая Д).

Потребление электроэнергии чувствительным элементом, выпускаемым НТЦ ИГД и используемым в испытаниях по проверке предлагаемого способа, определялось при стабилизированном напряжении на каждой из ступеней и составляло на 1-й ступени при изменении тока за 80 мс с 0,3 А до 0,07 А ~ 0,014 А⋅с, на 2-й ступени при изменении тока за 100 мс с 0,07 А до 0,05 А ~ 0,006 А⋅с.

Таким образом, проведенные испытания подтверждают эффективность предлагаемого способа для использования в энергонезависимых беспроводных сенсорных сетях и подтвердили достижение сокращения длительности и мощности нагревно-измерительного импульса тока при циклическом режиме работы термокаталитического сенсора в энергонезависимых беспроводных сенсорных сетях для систем промышленной безопасности экологического мониторинга, что снижает время контакта с реагирующими веществами и способствует повышению стойкости каталитически активной поверхности к отравлению каталитическими «ядами» и снижению блокирования этой поверхности отложениями кокса-углерода, образующегося в процессе окисления углеводородов и серосодержащих горючих составляющих.

1. Способ измерения концентраций горючих газов и паров в воздухе термокаталитическим сенсором диффузионного типа, включающий циклический режим работы сенсора с двухступенчатым импульсным питанием с заданными амплитудами напряжения, длительностью импульсов напряжения и паузами между ними, отличающийся тем, что первую ступень двухступенчатого импульса напряжения формируют путем кратковременной подачи на сенсор напряжения, в 2-2,5 раза превышающего номинальное рабочее напряжение сенсора, и длительностью, ограниченной моментом достижения сенсором температуры, на 15-20% превышающей ее номинальное рабочее значение.

2. Способ по п. 1, отличающийся тем, что измерение концентраций горючих газов производят в период переходного процесса охлаждения сенсора и выполняют путем измерения разницы выходных сигналов напряжений в двух строго фиксированных по времени точках в начале и конце переходного процесса охлаждения.