Способ рентгеноструктурного контроля деталей газотурбинного двигателя

Иллюстрации

Показать всеИспользование: для неразрушающего рентгеноструктурного контроля деталей газотурбинного двигателя. Сущность изобретения заключается в том, что осуществляют снятие рентгенограммы с контролируемой детали на предполагаемой поверхности разрушения от отражающей плоскости (11.0) без фона при использовании титанового излучения Ti-Kα и от отражающей плоскости (01.3) без фона при использовании титанового излучения Ti-Kβ, определение параметра, зависящего от наработки детали, при этом при снятии рентгенограммы с контролируемой детали вычисляется интегрированный рентгеноструктурный параметр Δ, причем в качестве параметра, зависящего от наработки детали, используют параметр остаточного ресурса Рост, определяемый по заданной зависимости. Технический результат: увеличение производительности технологического процесса контроля деталей неразрушающим способом как в процессе эксплуатации, так и на этапе ресурсных испытаний. 3 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к неразрушающим способам рентгеноструктурного контроля и эксплуатации авиационных двигателей и может использоваться для оценки остаточного ресурса новых и ремонтных дисков компрессоров из титановых сплавов в лабораторных и заводских условиях.

Известен способ рентгеноструктурного контроля деталей, имеющих концентраторы напряжений, включающий снятие с детали рентгенограммы, по которой определяют остаточные напряжения сжатия, определение контролируемого параметра и сравнение его с предельным значением (патент №2505799, G01N 23/00, опубл. 27.01.2014).

Недостатком данного способа является то, что способ очень трудозатратный, так как для определения остаточных напряжений в любой точке требуется проведение не менее 10 точных единичных измерений, при этом вначале оценки требуется определить предельное значение контролируемого параметра.

Наиболее близким является способ рентгеноструктурного контроля деталей газотурбинного двигателя (патент №2488099, G01N 23/00, опубл. 20.07.2013), включающий снятие рентгенограммы с контролируемой детали на предполагаемой поверхности разрушения от отражающей плоскости (11.0) без фона при использовании титанового излучения Ti-Kα и от отражающей плоскости (01.3) без фона при использовании титанового излучения Ti-Κβ, определение параметра, зависящего от наработки детали, при этом при снятии рентгенограммы с контролируемой детали вычисляется интегрированный рентгеноструктурный параметр Δ. В данном способе в качестве контролируемого параметра для деталей из титановых сплавов используется интегрированный структурный параметр Δ меньше 1, при этом деталь является годной, если интегрированный структурный параметр Δ будет больше 1.

Недостатком данного способа является то, что способ не позволяет численно прогнозировать остаточный ресурс детали на любых стадиях накопления повреждения материала.

Техническим результатом, на достижение которого направлено предлагаемое решение, является увеличение производительности технологического процесса контроля деталей неразрушающим способом как в процессе эксплуатации, так и на этапе ресурсных испытаний за счет повышения точности измерения рентгеноструктурных параметров в связи с использованием специальной оснастки для позиционирования деталей и регистрации рентгеновского спектра с использованием специального гониометра с двумя детекторами, сокращения времени регистрации экспериментальных данных и отсутствия необходимости предварительно определять предельные значения контролируемых параметров на исследуемых деталях.

Технический результат достигается тем, что в способе рентгеноструктурного контроля деталей газотурбинного двигателя, включающий снятие рентгенограммы с контролируемой детали на предполагаемой поверхности разрушения от отражающей плоскости (11.0) без фона при использовании титанового излучения Ti-Kα и от отражающей плоскости (01.3) без фона при использовании титанового излучения Ti-Kβ, определение параметра, зависящего от наработки детали, при этом при снятии рентгенограммы с контролируемой детали вычисляется интегрированный рентгеноструктурный параметр Δ, в отличие от известного в качестве параметра, зависящего от наработки детали используют параметр остаточного ресурса Pост, определяемый по зависимости:

Pост=T⋅S⋅K,

где Τ - длительности эксплуатации детали в одном цикле;

S - коэффициент нерегулярности интегрированного рентгеноструктурного параметра Δ;

K - понижающий коэффициент интегрированного рентгеноструктурного параметра Δ.

Параметр длительности эксплуатации детали в одном цикле Τ может быть равен отношению наработки детали в часах tЧ к наработке детали в циклах tЦ с учетом коэффициента kt, зависящего от типа двигателя: .

Коэффициент нерегулярности S интегрированного рентгеноструктурного параметра может быть определен по зависимости

где Δi - интегрированный рентгеноструктурный параметр для i-той точки измерения детали.

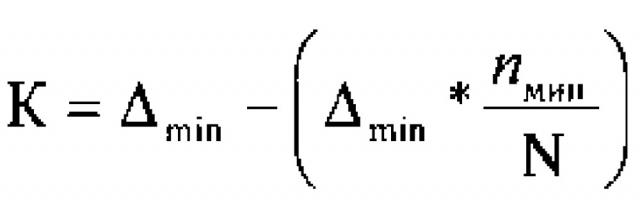

Понижающий коэффициент K интегрированного рентгеноструктурного параметра может быть определен по зависимости

где Δmin - минимальное значение интегрированного рентгеноструктурного параметра;

nмин - количество точек измерения для вычисления значения минимального интегрированного рентгеноструктурного параметра для i-той точки детали: Δmin≤Δ≤(Δmin+1);

Ν - общее количество i-тых точек измерений на детали.

Способ осуществляется следующим образом.

Контролируемую деталь на предполагаемой поверхности разрушения подвергают рентгеновскому излучению. Излучение происходит от отражающей плоскости (11.0) без фона при использовании титанового излучения Ti-Kα и от отражающей плоскости (01.3) без фона при использовании титанового излучения Ti-Kβ. Далее снимают и выполняют запись рентгенограммы во всех i-тых точках измерения. Затем для каждой i-той точки измерения проводят расчет интегрированного рентгеноструктурного параметра Δi, после чего вычисляют коэффициент нерегулярности S интегрированного рентгеноструктурного параметра.

Вычисляют интегрированный структурный параметр Δi как произведение параметра ширины B дифракционной линии без фона и параметра профиля P дифракционной линии без фона:

Δi=B⋅P.

Параметр ширины B дифракционной линии без фона определяют как отношение ширины дифракционной линии от отражающей плоскости (11.0) при использовании титанового излучения Ti-Kα к ширине дифракционной линии от отражающей плоскости (01.3) при использовании титанового излучения Ti-Kβ:

Параметр профиля P дифракционной линии без фона определяют как отношение интегральной интенсивности (площади профиля) дифракционной линии без фона от отражающих плоскостей (11.0) к интегральной интенсивности (площади профиля) дифракционной линии без фона от отражающих плоскостей (01.3) :

или как отношение максимальной интенсивности (высот пика) дифракционной линии без фона от отражающих плоскостей (11.0) к максимальной интенсивности (высот пика) дифракционной линии без фона от отражающих плоскостей (01.3) ·

Вычисляют коэффициент нерегулярности S интегрированного рентгеноструктурного параметра по следующей зависимости:

где Δi - интегрированный рентгеноструктурный параметр для i-той точки измерения детали.

Затем выявляют минимальное значение интегрированного рентгеноструктурного параметра Δmin и рассчитывают понижающий коэффициент K интегрированного рентгеноструктурного параметра.

Понижающий коэффициент K интегрированного рентгеноструктурного параметра может быть определен по зависимости

,

где Δmin - минимальное значение интегрированного рентгеноструктурного параметра;

nмин - количество точек измерения для вычисления значения минимального интегрированного рентгеноструктурного параметра для i-той точки детали: Δmin≤Δ≤(Δmin+1);

N - общее количество i-тых точек измерений на детали.

Далее для оценки технического состояния контролируемой детали используют параметр остаточного ресурса, который определяется по формуле:

Pост=T⋅S⋅K,

где T - параметр длительности эксплуатации детали в одном цикле;

S - коэффициент нерегулярности интегрированного рентгеноструктурного параметра Δ;

K - понижающий коэффициент интегрированного рентгеноструктурного параметра Δ.

Параметр длительности эксплуатации детали в одном цикле Т может быть определен из отношения:

где tЧ - наработки детали в часах;

tЦ - наработка детали в циклах;

kt - коэффициент, зависящий от типа двигателя или установки для испытания.

Параметр остаточного ресурса позволяет с определенной точностью прогнозировать остаточный ресурс детали в дальнейшей эксплуатации.

Пример

С помощью рентгеновского дифракторметра выполняется измерение параметров рентгеновского спектра, например, диска компрессора низкого давления, при этом для точной установки и позиционирования диска в автоматизированном режиме используются специальные держатели диска. В каждой точке измерения на торцах обода диска дуга гониометра устанавливается вдоль радиуса диска. Предлагаемая схема позиционирования дисков позволяет обеспечить высокую производительность измерения и воспроизводимость результатов измерения рентгеноструктурных параметров.

Способ автоматизированного сканирования заключается в записи рентгенограмм на всех точках измерения, проведения расчета рентгеноструктурных параметров Δi, Δmin, S и K и определения величины параметра остаточного ресурса Pост, который позволяет с определенной точностью прогнозировать остаточный ресурс диска в дальнейшей эксплуатации.

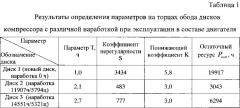

Из таблицы 1 видно, что для дисков компрессоров с более высоким значением эксплуатационного параметра Т изменение величин структурных параметров S и K на дисках в процессе эксплуатации происходит медленнее, соответственно величина параметра остаточного ресурса Pост выше, при этом для новых дисков без наработки эксплуатационный параметр Т устанавливается условно (Т=1,0 ч), а при расчете параметра Pост использован коэффициент Kt=1.

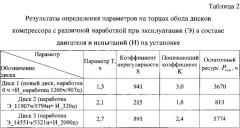

Из таблицы 2 видно, что на дисках после ресурсных испытаний по циклу, близкому к эксплуатационному, происходит уменьшение параметра Pост. Для диска 3 с максимальным эксплуатационным параметром Т происходит незначительное уменьшение параметра Pост, при этом диск 1 прошел ресурсные испытания в составе технологического двигателя, а для дисков 2 и 3 после ресурсных испытаний на установке УИР-3 эксплуатационный параметр устанавливается условно, равный эксплуатационному параметру в процессе эксплуатации в составе двигателя, или же задается расчетным способом.

Дальнейшие мероприятия показали, что на диске 2 после испытания по режимам полетного цикла через 18 циклов была выявлена трещина в пазу диска. Последующие испытания до выхода трещины на торец диска не проводились. На диске 3 никаких дефектов не обнаружено. Диск признан ремонтнопригодным и используется в исследовательских целях. Диск 1 выдержал последующие ресурсные испытания.

Соответственно, можно считать, что предлагаемый способ рентгеноструктурного контроля деталей газотурбинного двигателя позволяет спрогнозировать ресурс диска с достаточно высокой степенью сходимости результатов фактического и прогнозируемого ресурса.

Также использование предлагаемого способа позволило получить приблизительную оценку скорости изменения параметра остаточного ресурса Pост в зависимости от эксплуатационного параметра Т. При ресурсных испытаниях дисков с эксплуатационным параметром Т, большим 2,5 часов, величина Pост уменьшается в 6-8 раз, с параметром Т=2,5-1,5 часа величина Pост уменьшается в 3-5 раз и с параметром Т, меньшим 1,5 часов, величина Pост уменьшается в 1,1-2,0 раза. Эти результаты можно будет использовать при расчетном моделировании изменения остаточного ресурса дисков на стадии изготовления или ремонта диска.

Таким образом, для прогнозирования остаточного ресурса дисков компрессоров можно использовать экспериментальный неразрушающий способ оценки рентгеноструктурных параметров на новых и ремонтных дисках компрессоров, а также данный способ можно использовать для управления ресурсом дисков при оптимизации эксплуатационных характеристик.

В результате за счет повышение точности измерения рентгеноструктурных параметров, сокращения времени регистрации экспериментальных данных и отсутствия необходимости предварительно определять предельные значения контролируемых параметров на исследуемых деталях данное техническое решение позволяет обеспечить повышение производительности технологического процесса контроля деталей неразрушающим способом.

1. Способ рентгеноструктурного контроля деталей газотурбинного двигателя, включающий снятие рентгенограммы с контролируемой детали на предполагаемой поверхности разрушения от отражающей плоскости (11.0) без фона при использовании титанового излучения Ti-Kα и от отражающей плоскости (01.3) без фона при использовании титанового излучения Ti-Kβ, определение параметра, зависящего от наработки детали, при этом при снятии рентгенограммы с контролируемой детали вычисляется интегрированный рентгеноструктурный параметр Δ, отличающийся тем, что в качестве параметра, зависящего от наработки детали, используют параметр остаточного ресурса Рост, определяемый по зависимости:

Рост=T⋅S⋅K,

где Т - длительности эксплуатации детали в одном цикле;

S - коэффициент нерегулярности интегрированного рентгеноструктурного параметра Δ;

K - понижающий коэффициент интегрированного рентгеноструктурного параметра Δ.

2. Способ по п. 1, отличающийся тем, что параметр длительности эксплуатации детали в одном цикле Т может быть равен отношению наработки детали в часах tЧ к наработке детали в циклах tЦ с учетом коэффициента kt, зависящего от типа двигателя: .

3. Способ по п. 1, отличающийся тем, что коэффициент нерегулярности S интегрированного рентгеноструктурного параметра может быть определен по зависимости

где Δi - интегрированный рентгеноструктурный параметр для i-той точки измерения детали.

4. Способ по п. 1, отличающийся тем, что понижающий коэффициент K интегрированного рентгеноструктурного параметра может быть определен по зависимости

где Δmin - минимальное значение интегрированного рентгеноструктурного параметра;

nмин - количество точек измерения для вычисления значения минимального интегрированного рентгеноструктурного параметра для i-той точки детали: Δmin≤Δ≤(Δmin+1);

N - общее количество i-тых точек измерений на детали.