Устройство и способ изготовления частиц

Иллюстрации

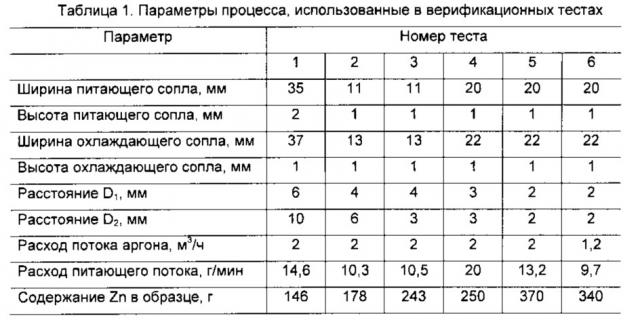

Показать всеГруппа изобретений относится к конденсации твердых частиц материала из газовой фазы. Способ включает формирование непрерывного питающего газового потока, содержащего насыщенный пар материала, с инжектированием указанного потока через входное отверстие в свободное пространство реакционной камеры в виде питающей струи, распространяющейся от входного отверстия, и охлаждение питающей струи в свободном пространстве реакционной камеры с обеспечением конденсации из нее твердых частиц материала. Охлаждение питающей струи ведут посредством по меньшей мере одной непрерывной струи охлаждающей текучей среды, которую инжектируют в реакционную камеру. Питающую струю формируют путем пропускания питающего газового потока под давлением, превышающим давление в реакционной камере, через установленное на входе в реакционную камеру инжекционное сопло с выходным отверстием прямоугольного поперечного сечения. Охлаждающая текучая среда пересекает питающую струю под углом 30-150°. Предложен также аппарат для конденсации твердых частиц материала из газовой фазы. Обеспечивается получение твердых частиц микронного, субмикронного или нанометрового размера с узким распределением по размерам. 2 н. и 20 з.п. ф-лы, 13 ил., 1 табл.

Реферат

Область техники

Изобретение относится к устройству (аппарату) и к способу изготовления частиц с размерами в микронном, субмикронном и нанометрическом диапазонах (далее - микро- субмикро- и/или наночастицы) на основе процесса испарения в инертном газе.

Уровень техники

В настоящее время наблюдается значительный интерес к частицам с размерами порядка микрометра или менее, который обусловлен высокими значениями суммарной площади их поверхностей и соответственно высокой химической активностью, что позволяет использовать их в различных приложениях. Например, многочисленные применения, в том числе в областях биомедицины, оптики и электроники, нашли металлические субмикро- или наночастицы. Хотя частицы таких размеров существовали и ранее, в последние годы происходило интенсивное исследование наночастиц в связи с необычными явлениями, например феноменом квантового эффекта, который способны проявлять эти частицы.

Способы синтеза субмикро- или наночастиц могут быть разделены на три основные группы. Первая группа основана на использовании жидкой фазы и включает химические реакции в растворителях, чтобы изготовить частицы, обычно в виде коллоидов. Вторая группа основана на поверхностном выращивании частиц в условиях вакуума при атомизации подаваемого материала и обеспечении диффузии атомов в направлении поверхности, используемой для выращивания. Третья группа, к которой относится настоящее изобретение, основана на синтезе из газовой фазы.

Известно несколько способов изготовления частиц с субмикро- и наноразмерами, основанных на использовании первой операции перевода металлических твердых частиц в их паровую фазу, за которой следует вторая операция управляемой конденсации паровой фазы, направленная на получение многочисленных наночастиц и/или субмикронных частиц. Способы данной группы отличаются друг от друга использованием различных подходов к осуществлению первой и второй операций. Например, первую операцию можно осуществить посредством термического испарения, разрядом индуктивно связанной плазмы, дуговым разрядом и электрическим взрывом. Вторая операция может быть реализована, например, посредством конденсации в инертном газе.

Другие примеры изготовления наночастиц при атмосферном давлении используют разряд индуктивно связанной плазмы и электрический взрыв, например, как это описано в W0 01/58625А1, US2007/0221635, US2007/0101823 и US 5665277. Резкое падение температуры в настоящее время обеспечивается несколькими способами:

(i) путем локального перегрева пара в охлаждаемом окружающем пространстве, после чего образовавшийся пар расширяется в охлаждаемое окружающее пространство и за счет этого быстро охлаждается;

(ii) подачей охлаждающих текучих сред в зону, в которой производится локальный перегрев пара, в результате чего поток газа увлекает с собой часть пара, причем в охлаждающем газе происходит нуклеация с образованием наночастиц;

(iii) перегретый пар, обычно в виде плазменного факела, направляют в охлаждающую камеру или в зону с температурой, низкой по сравнению с температурой перегретого пара, и

(iv) посредством адиабатического расширения пара.

Из WO 03/062146 известен способ непрерывного образования нанотрубок, включающий формирование плазменной струи, ввод в плазменную струю металлического катализатора или его прекурсора с целью получить парообразный металлический катализатор, введение одного или более потоков охлаждающего газа в плазму с целью ее быстрого охлаждения и пропускание результирующей газовой смеси через термокамеру с добавлением к смеси одного или более материалов, образующих нанотрубки. В результате из этих материалов под влиянием металлического катализатора формируются нанотрубки, после выращивания которых до желательной длины в процессе прохождения через термокамеру производится сбор сформированных нанотрубок. Таким образом, данный способ рассматривается как способ непрерывного производства нанотрубок, включающий формирование плазменной струи, введение в нее металлического катализатора или его прекурсора для получения парообразного металлического катализатора, направление на плазму, с целью ее быстрого охлаждения, одного или более потоков охлаждающего газа и пропускание результирующей газовой смеси через термокамеру. При этом производят добавление одного или более материалов, образующих нанотрубки, обеспечивающее образование из этих материалов, в результате воздействия металлического катализатора, нанотрубок, выращивание которых до желательной длины происходит в процессе прохождения через термокамеру, после чего производят сбор нанотрубок, сформированных данным методом.

Вышеупомянутые известные способы изготовления наночастиц часто используют пары материала в температурном интервале 5000-10000 К; однако, нагрев материалов до таких высоких температур является очень энергоинтенсивным. Кроме того, применение высоких температур имеет тот серьезный недостаток, что любые загрязнения, присутствующие в используемом исходном материале, будут переноситься в изготовленные из него наночастицы. Другими словами, для получения высокочистых наночастиц необходимы исходные материалы высокой чистоты. Далее, быстрое охлаждение перегретого пара происходит в пределах стационарного объема (стационарной области), где имеют место градиенты концентрации и/или температуры (например, между стенкой камеры и центральной зоной, окруженной стенками), а также изменения турбулентности и паттернов течения охлаждающей текучей среды и пара в камере. Такие градиенты приводят к непостоянным условиям нуклеации, приводящим, в свою очередь, к расширению диапазонов размеров и характеристик получаемых частиц.

В статье Swihart [1] представлен обзор парофазных методов синтеза. В статье указывается, что одна общая особенность этих методов состоит в создании условий, в которых паровая фаза материала, из которого должны формироваться частицы, термодинамически нестабильна в отношении формирования твердой фазы. Статья информирует, что, возможно, самым прямым способом достижения перенасыщения является метод конденсации инертным газом, согласно которому твердое вещество нагревают до его испарения и смешивают пары вещества с фоновым/транспортирующим газом, после чего смешивают этот газ с холодным газом, чтобы понизить температуру. В статье указывается также, что при обеспечении достаточной степени перенасыщения и правильной кинетики реакции появляется возможность достичь однородной нуклеации частиц с размерами вплоть до наноразмеров. Получению малых частиц способствуют условия высокой степени перенасыщения с немедленно следующим за ним охлаждением газовой фазы либо путем удаления источника перенасыщения, либо замедлением кинетики, в результате чего рост частиц прекращается. Статья информирует, что рассмотренные процессы часто протекают быстро, в течение миллисекунд, и часто относительно неуправляемым образом.

Из WO 2007/103256 известны способ и аппарат для генерирования наночастиц с высокой концентрацией, основанные на диспергировании твердого аэрозоля, поступающего в трубчатую печь, имеющую испарительную камеру и камеру разбавления. Трубчатая печь окружена нагревательным элементом. Тепло, выделяемое нагревательным элементом, нагревает массу материала, содержащегося в потоке газа, подаваемого в испарительную камеру, до температуры, достаточной, чтобы перевести указанный материал в паровую фазу. Затем пары материала направляют в камеру разбавления, в которую через порт разбавляющего газа вводят инертный газ. Поток инертного газа, подаваемый в камеру разбавления через порт разбавляющего газа, достаточен для того, чтобы эжектировать материал через выходной порт камеры разбавления и, тем самым, обеспечить конденсацию материала в наноразмерные частицы в потоке газа, объем которого достаточен, чтобы предотвратить агломерацию этих частиц.

Из обзорной статьи Kruis et al. (1998) [2] известно, что термокамеры являются простейшими системами для получения насыщенного пара веществ, имеющих высокое давление пара при промежуточных температурах (примерно до 1700°С), и что такие системы могут сочетаться с охлаждением насыщенного пара путем его свободного расширения, чтобы получить конденсируемый газ. В статье отмечается, что суживающиеся сопла, которые обеспечивают адиабатическое расширение в потоке низкого давления, сделали возможным формирование наночастиц, хотя процесс испарения-конденсации приводит к относительно широкому распределению частиц по размерам. Однако было показано, что специально сконструированные сопла способны минимизировать эффекты в граничном слое и тем самым способствовать достижению одномерного температурного градиента в направлении потока, что приводит к высокой однородности скорости охлаждения и, следовательно, к формированию наночастиц с узким распределением по размерам. Информации о реальной конструкции этих сопел в статье не приводится.

В US 2006/0165898 описан процесс, позволяющий уменьшить температуру пламени в системе, использующей реакцию при пламенном напылении. Данный процесс включает следующие операции: формирование прекурсорной среды, содержащей прекурсор определенного компонента; пламенное напыление данной среды в условиях, эффективных для образования множества частиц продукта, и уменьшение температуры пламени при приведении его в контакт с охлаждающей средой. Процесс согласно этому изобретению позволяет управлять размерами, составом и морфологией наночастиц, изготовленных при его использовании. Данное изобретение относится также к узлу сопла, который содержит вытянутое в продольном направлении питающее сопло, имеющее канал для атомизации среды и один или более каналов подачи среды-прекурсора, вытянутых, по существу, в продольном направлении. Узел сопла согласно этому изобретению используется в системе пламенного напыления для получения наночастиц с использованием описанного процесса.

Из US 2004/0013602 известен аппарат для получения наночастиц, который согласно соответствующему изобретению может содержать термокамеру с имеющейся в ней паровой зоной. Канал осаждения, имеющий входной и выходной концы, расположен относительно термокамеры таким образом, что его входной конец открыт в паровую зону. Аппарат подачи охлаждающей текучей среды подает газообразную охлаждающую среду и жидкую охлаждающую среду. Порт охлаждающей текучей среды находится в канале осаждения и сообщается с аппаратом подачи охлаждающей текучей среды, так что на вход этого порта поступают охлаждающая среда в газообразном состоянии и охлаждающая среда в жидком состоянии. От порта охлаждающей текучей среды поток охлаждающей текучей среды поступает в канал осаждения, чтобы вызвать осаждение в нем наночастиц. Аппарат для сбора конечного продукта, подсоединенный к выходному концу канала осаждения, осуществляет сбор наночастиц, сформированных в данном канале.

Как уже было упомянуто, при изготовлении частиц методом газофазной конденсации важно обеспечить отличный контроль градиентов (температуры, давления и массы) в области осаждения частиц, получаемых данным методом. Чем меньше диаметр производимых частиц, тем более критичным становится управление градиентами. Однако необходимость точного управления градиентами до настоящего времени было трудно совместить с желанием увеличить мощность производственной линии с целью получить ʺэффект масштабаʺ при изготовлении очень мелких частиц, таких как субмикро- и наночастицы, поскольку использование более крупных потоков требует увеличения размеров реактора, что ухудшает управляемость градиентами в реакционной зоне.

Раскрытие изобретения

Изобретение направлено на создание способа и аппарата для производства твердых частиц, причем масштабы производства, которое является воспроизводимым и экономичным при высоких температурах, можно расширять.

Изобретение направлено также на создание способа и аппарата для производства твердых частиц с наружными диаметрами в микронном, субмикронном или нанометрическом диапазоне, причем масштабы производства, которое является воспроизводимым и экономичным при высоких температурах, можно расширять.

Изобретение основано на осознании того, что строгий контроль градиентов массы, температуры и давления, необходимый для изготовления, методом конденсации из газовой фазы, малых частиц, таких как наночастицы, с узким распределением по размерам, может быть достигнут для больших потоков газа путем поддерживания требуемого малого размера реакционной зоны по одному ее характеристическому направлению и осуществления расширения объема путем увеличения размера этой зоны по другому характеристическому направлению. Таким образом, благодаря использованию сопла специальной конструкции становится возможным существенно повысить производительность за счет увеличения расхода потока при поддержании в зоне осаждения градиентов массы, температуры и давления, требуемых для формирования наноразмерных или более крупных частиц.

Таким образом, в своем первом аспекте изобретение относится к способу изготовления твердых частиц материала, включающему:

- формирование непрерывного питающего газового потока, содержащего насыщенный пар материала, с инжектированием указанного потока через входное отверстие в свободное пространство реакционной камеры (камеры реактора) в форме питающей струи, распространяющейся от входного отверстия, и

- формирование по меньшей мере одной непрерывной струи охлаждающей текучей среды с инжектированием указанной по меньшей мере одной струи в реакционную камеру.

Питающую струю формируют путем пропускания питающего газового потока под давлением, на 0,01⋅105 -20⋅105 Па превышающим давление в реакционной камере, через инжекционное сопло, функционирующее как вход реактора и имеющее выходное отверстие с прямоугольным поперечным сечением высотой Afeed и шириной Bfeed, причем аспектное отношение Bfeed/Afeed выбирают равным или превышающим 2:1, а высоту Afeed выбирают в интервале 0,1-40 мм.

При этом единственную или каждую из по меньшей мере одной струи охлаждающей текучей среды формируют путем пропускания охлаждающей текучей среды через инжекционное сопло, которое направляет струю охлаждающей текучей среды таким образом, что она пересекает питающую струю под углом 30-150°, причем единственная или каждая из по меньшей мере одной струи охлаждающей текучей среды смешивается, индивидуально или в комбинации с другими струями, по существу, со всем газом в питающей струе на заданном расстоянии от отверстия сопла для инжекции питающей струи.

В своем втором аспекте изобретение относится к аппарату для изготовления твердых частиц материала, содержащему:

- питающую систему для формирования непрерывного питающего газового потока, содержащего насыщенный пар материала, причем давление в указанном потоке выбрано на 0,01⋅105 -20⋅105 Па превышающим давление в реакционной камере, - систему для формирования по меньшей мере одного непрерывного потока охлаждающей текучей среды,

- реактор, содержащий камеру со свободным пространством, имеющую выход для газа и коллектор частиц для улавливания и экстрагирования изготовленных твердых частиц,

- инжекционное сопло для приема непрерывного питающего газового потока, установленное с возможностью инжектирования указанного потока в форме питающей струи, распространяющейся от выходного отверстия инжекционного сопла в зону свободного пространства реакционной камеры, и

- по меньшей мере одно инжекционное сопло для приема непрерывного потока охлаждающей текучей среды и инжекции по меньшей мере одной струи охлаждающей текучей среды в реакционную камеру.

Выходное отверстие инжекционного сопла для инжекции питающей струи имеет прямоугольное поперечное сечение с высотой Afeed и шириной Bfeed, при этом

- аспектное отношение Bfeed/Afeed≥2:1,

- высота Afeed выбрана в интервале от 0,1 до 40 мм.

По меньшей мере одно инжекционное сопло для инжектирования по меньшей мере одной струи охлаждающей текучей среды имеет выходное отверстие, формирующее струю охлаждающей текучей среды, расположенное так, чтобы обеспечить пересечение по меньшей мере одной струей охлаждающей текучей среды питающей струи под углом 30-150° и смешивание указанной струи охлаждающей текучей среды, индивидуально или в комбинации с другими струями, по существу, со всем газом в питающей струе на заданном расстоянии от отверстия сопла для инжекции питающей струи.

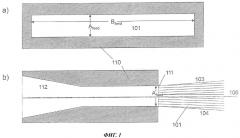

Термин ʺинжекционное сопло для инжекции питающей струиʺ в контексте данного описания охватывает любое известное или потенциально возможное сопло с отверстием, имеющим прямоугольное поперечное сечение, как это схематично проиллюстрировано на фиг. 1а) и 1b). На фиг. 1а) инжекционное сопло показано со стороны этого отверстия 111, являющегося выходным для канала сопла. Высота отверстия показана стрелками и обозначена, как Afeed, а его ширина (также показанная стрелками) обозначена, как Bfeed. На фиг. 1b) то же сопло показано на виде сбоку. В варианте по фиг. 1 сопло имеет сужающийся проточный канал 112. Однако это лишь пример возможной конфигурации инжекционного сопла, так что он не должен рассматриваться как ограничивающий изобретение, которое не привязано к конкретной конструкции инжекционного сопла, за исключением того, что оно должно иметь прямоугольное отверстие с высотой Afeed, шириной Bfeed и аспектным отношением в одном из указанных выше интервалов. При выполнении этих условий можно использовать любую известную или потенциально возможную конструкцию инжекционного сопла для питающей струи. Для наглядности, на фиг. 1 газ, текущий в проточном канале 112 сопла, не изображен. На выходе из отверстия 111 питающий газ приобретает форму газовой струи 101 с вектором 106 скорости, верхней главной поверхностью 103 и нижней главной поверхностью 104.

Признак, касающийся уменьшения высоты (Afeed) инжекционного сопла для питающего потока, обеспечивает малую протяженность зоны осаждения в одном характеристическом направлении и, таким образом, обеспечивает требуемую управляемость градиентами массы, температуры и давления. Благодаря этому изобретение может быть использовано для формирования твердых частиц с наружными диаметрами от примерно 5 мкм или менее вплоть до примерно 1 нм. Другими словами, изобретение позволяет формировать микро-, субмикро- и/или наночастицы практически из любого твердого материала, который способен конденсироваться из своей газовой фазы. В контексте описания эквивалентные термины ʺсубмикронные частицыʺ и ʺсубмикрочастицыʺ охватывают частицы с наружными диаметрами в интервале от примерно 100 до 1000 нм, тогда как термин ʺнаночастицыʺ охватывает частицы с наружным диаметром 100 нм или менее. Изобретение может быть применено для формирования твердых частиц с наружными диаметрами в одном из следующих интервалов: от 1 нм до 5 мкм, от 5 до 100 нм, от 100 до 1000 нм или от 1 до 2 мкм.

Признак, касающийся увеличения ширины (Bfeed) инжекционного сопла для питающего потока без увеличения его высоты (Afeed) и связанных с ней градиентов, позволяет увеличить расходы потоков и, тем самым, производительность без потери управляемости температурными градиентами, необходимыми для получения столь малых частиц. В принципе, не существует верхнего предела для ширины, которая может использоваться согласно изобретению, поскольку управление градиентами достигается за счет ограничения высоты (Afeed) - Таким образом, в рамках изобретения приемлемо любое реализуемое значение ширины (Bfeed)- На практике может оказаться целесообразным использовать для питающего потока инжекционное сопло с аспектным отношением Bfeed/Afeed, выбранным в одном из следующих интервалов: от 10000:1 до 2:1; от 2500:1 до 5:1; от 1000:1 до 5:1; от 750:1 до 5:1; от 400:1 до 10:1; от 200:1 до 10:1 или от 100:1 до 2:1. Высота (Afeed) прямоугольного поперечного сечения отверстия может быть выбрана в одном из следующих интервалов: от 0,1 до 40 мм, от 0,15 до 35 мм, от 0,2 до 30 мм, от 0,25 до 25 мм, от 0,3 до 20 мм, от 0,4 до 15 мм, от 0,4 до 10 мм, от 0,5 до 10 мм, от 0,5 до 5 мм, от 0,75 до 5 мм, от 0,75 до 2,5 мм, от 1 до 2,5 мм, от 1 до 2 мм, от 0,1 до 2 мм или от 0,1 до 1 мм.

Термин ʺнасыщенный парʺ в контексте описания относится к парциальному давлению испаренного материала в потоке газа (испаренный материал может быть или не быть смешанным с инертным транспортирующим газом), обеспечивающего подачу материала к зоне осаждения (как правило, внутри реактора), когда это парциальное давление находится в термодинамическом равновесии с конденсированными фазами материала при данных температуре и давлении в системе для непрерывной подачи испаренного материала (внутри реактора). Другими словами, газовая фаза, соответствующая подаваемому испаренному материалу, содержит количество испаренного материала, максимально возможное без конденсации газообразного материала при фактических температуре и давлении. Соответственно, используемый в описании термин ʺперенасыщенный парʺ ассоциируется с условиями, когда парциальное давление испаренного материала превышает давление при насыщении, так что условие термодинамической стабильности предусматривает конденсацию испаренного материала, находящегося в газовой фазе. Таким образом, с учетом, в частности, кинетики реакции осаждения, в газовой фазе, содержащей перенасыщенный пар материала, могут формироваться зародыши осаждения.

Питающий газ может состоять из паров более одного материала. Предусмотрена возможность формирования питающего газа путем смешивания, до входа в инжекционное сопло, формирующее питающую струю, двух или более газов, соответствующих испаренным материалам. Другими словами, предусмотрена возможность использования двух или более испарительных камер или иных источников пара, каждая (каждый) из которых формирует поток испаренного материала, с последующим объединением газовых потоков в общий поток, подаваемый в инжекционное сопло. Используемые газы могут быть взаимно инертными, например, являться парами двух или более металлов, которые образуют частицы из соответствующего сплава. Альтернативно, газы могут участвовать в реакции формирования химического соединения в газовой фазе, которое затем конденсируется в виде твердых частиц.

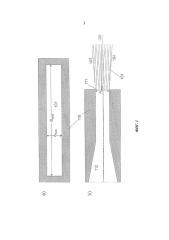

Желательно использовать зоны охлаждения, имеющие малые объемы, чтобы получить более однородный температурный градиент и, следовательно, однородные скорости охлаждения с целью обеспечить управляемость распределением формируемых частиц по размерам. Таким образом, в идеале питающая струя внутри реакционной камеры должна быть пространственно постоянной в том смысле, что поперечное сечение струи плоскостью, нормальной к направлению ее распространения, не должно расширяться или изменять свою форму по мере распространения струи внутри реакционной камеры. Другими словами, в идеале газовая струя должна распространяться в свободном пространстве реакционной камеры в виде почти идеального прямоугольного параллелепипеда. Однако, как следствие давления газа в питающей струе, образующий ее газ неизбежно начнет расширяться при входе в свободное пространство камеры, так что питающая струя будет иметь форму, напоминающую воронку, выступающую в реакционную камеру, как это схематично показано на фиг. 2. На этой фигуре представлен типичный пространственный профиль струи 101 за выходным отверстием инжекционного сопла (не изображено), с прямоугольным поперечным сечением высотой Afeed и шириной Bfeed, измеряемыми в прямоугольной системе координат. Газ течет в х-направлении, так что струя 101 будет иметь плоскость 102 симметрии в плоскости ху и одну главную поверхность 103, 104 с каждой стороны плоскости 102 симметрии, имеющую небольшой угол наклона. Соответственно, площадь поперечного сечения по сравнению с сечением плоскостью yz будет увеличиваться в х-направлении. В данном описании термин "поперечное сечение" относится (если не оговорено иное) к сечению плоскостью, нормальной по отношению к вектору скорости струи. В примере по фиг. 2 такая плоскость параллельна плоскости yz. Вектор скорости направлен вдоль оси симметрии в плоскости симметрии и ориентирован в направлении течения струи.

Расширение питающей струи нежелательно, поскольку ведет к пространственному рассеиванию насыщенного пара и вызывает адиабатическое понижение температуры струи, что приводит к перенасыщенности пара и усложняет задачу обеспечения требуемой управляемости кинетикой осаждения и однородностью градиентов температуры и концентрации, необходимой для получения частиц с требуемым узким распределением по размерам. Одно решение проблемы расширения питающей струи состоит в том, чтобы позиционировать по меньшей мере одну струю охлаждающей текучей среды так, чтобы охлаждающая текучая среда пересекала питающую струю и формировала зону быстрого охлаждения на коротком расстоянии от отверстия сопла питающей струи. Это расстояние можно варьировать в зависимости от скорости течения питающей струи (т.е. от прикладываемого давления и от размеров сопла проточного канала) и от длительности нахождения в этой зоне, требуемой для роста частиц до желательных размеров (т.е. от заданных размеров частиц). Как следствие, изобретение предусматривает широкий интервал возможных расстояний в зависимости от реальных параметров процесса, причем на практике расстояние от среза сопла до зоны быстрого охлаждения будет составлять от примерно 1 мм до примерно 100 мм. Эксперименты, проведенные автором изобретения, показали, что, если давление в питающей струе, сформированной соплом с отверстием, соответствующим первому аспекту изобретения, превышает давление газа (или степень вакуума) в свободном пространстве реакционной камеры на 0,01⋅105-20⋅105 Па, расстояние от выходного отверстия сопла целесообразно выбрать равным 1-50 мм, более предпочтительно в одном из следующих интервалов: от 1 до 30 мм, от 1 до 20 мм, от 1 до 10 мм, от 1 до 6 мм и от 2 до 6 мм. Под ʺрасстоянием от отверстия соплаʺ понимается линейное расстояние вдоль вектора скорости струи от отверстия инжекционного сопла, через которое инжектируется газовая струя, до первой точки контакта с вектором скорости газовой струи, пересекающей указанную газовую струю.

Другим фактором, влияющим на расширение питающей струи после ее попадания в свободное пространство реакционной камеры, является падение давления на инжекционном сопле. Чем выше это падение, тем больше расход питающей струи и соответственно меньше скорость пространственного расширения. На практике изобретение может функционировать при падении давления (т.е. при разности давлений между давлениями газа в проточном канале инжекционного сопла и в пространстве реакционной камеры), выбранном (выбранной) в любом из следующих интервалов: от 0,01⋅105 до 20⋅105 Па, от 0,015⋅105 до 15⋅105 Па, от 0,015⋅105 до 10⋅105 Па, от 0,02⋅105 до 5⋅105 Па, от 0,25⋅105 до 2,5⋅105 Па, от 0,25⋅105 до 2,0⋅105 Па, от 0,3⋅105 до 1,5⋅105 Па или от 0,3⋅105 до 1,0⋅105 Па.

Проблема расширения струи может быть дополнительно ослаблена использованием таких средств, направляющих поток, которые уменьшают расширение струи, когда она течет в свободном пространстве реакционной камеры. Эти средства могут быть в форме внутренних направляющих средств, предусмотренных конструкцией проточного канала инжекционного сопла, и/или наружных средств, направляющих поток (например заслонок, перегородок и т.п.), находящихся в плоскости отверстия инжекционного сопла. Как было упомянуто выше, изобретение не ограничено какой-то конкретной конструкцией инжекционного сопла, за исключением того, что оно должно обеспечивать получение питающей струи, имеющей прямоугольное поперечное сечение с аспектным отношением, указанным выше. При соблюдении этого ограничения можно использовать любую известную или потенциально возможную конструкцию инжекционного сопла для питающей струи, способную формировать питающую струю типа описанной выше, т.е. сопло может быть сужающимся, расширяющимся, расширяющимся-сужающимся, в виде сопла Вентури.

При этом изобретение не ограничивается использованием какого-то конкретного внешнего средства, направляющего струю. В качестве такого, дополнительного средства, направляющего струю и/или по меньшей мере одну струю охлаждающего газа, применимо любое известное или потенциально возможное средство, направляющее газовый поток, которое пригодно для использования совместно с инжекционными соплами для газовых струй, ассоциированными с парофазными способами синтеза субмикро- или наночастиц.

В одном альтернативном варианте выходное отверстие инжекционного сопла для формирования струи охлаждающей текучей среды имеет такую же прямоугольную форму, что и инжекционное сопло для питающей струи, или аналогичную этой форме. Более конкретно, инжекционное сопло для формирования струи охлаждающей текучей среды имеет прямоугольное отверстие с шириной Bquench, высотой Aquench и с аспектным отношением (Bquench/Aquench), выбранным в одном из следующих интервалов: от 10000:1 до 2:1; от 2500:1 до 5:1; от 1000:1 до 5:1; от 750:1 до 5:1; от 400:1 до 10:1; от 200:1 до 10:1 или от 100:1 до 2:1. Высота Aquench выбрана в одном из следующих интервалов: от 0,1 до 40 мм, от 0,15 до 35 мм, от 0,2 до 30 мм, от 0,25 до 25 мм, от 0,3 до 20 мм, от 0,4 до 15 мм, от 0,4 до 10 мм, от 0,5 до 10 мм, от 0,5 до 5 мм, от 0,75 до 5 мм, от 0,75 до 2,5 мм, от 1 до 2,5 мм, от 1 до 2 мм, от 0,1 до 2 мм или от 0,1 до 1 мм. Превышение давления охлаждающей текучей среды в струе охлаждающей текучей среды на выходе из сопла над давлением в реакционной камере задают при этом в одном из следующих интервалов: от 0,01⋅105 до 20⋅105 Па, от 0,015⋅105 до 15⋅105 Па, от 0,015⋅105 до 10⋅105 Па, от 0,02⋅105 до 5⋅105 Па, от 0,25⋅105 до 2,5⋅105 Па, от 0,25⋅105 до 2,0⋅105 Па, от 0,3⋅105 до 1,5⋅105 Па или от 0,3⋅105 до 1,0⋅105 Па.

Благодаря формированию струи охлаждающей текучей среды с таким же прямоугольным поперечным сечением, что и у питающей струи, или близким к нему становится возможным использовать единственную струю охлаждающей текучей среды, эффективно обеспечивающую быстрое охлаждение всего питающего газа в очень малом объеме свободного пространства реакционной камеры, если струя охлаждающей текучей среды имеет ширину, по меньшей мере равную ширине питающей струи. Другими словами, ширина Bquench отверстия инжекционного сопла для охлаждающей текучей среды должна быть по меньшей мере равной или превышающей ширину Bfeed отверстия инжекционного сопла; т.е. Bquenchs≥Bfeed. Превышение ширины струи охлаждающей текучей среды может определяться желательным компромиссом между необходимостью гарантировать перекрытие всей ширины питающей струи и предотвращением избыточного расхода охлаждающего газа. На практике это превышение ширины, ΔВ, предпочтительно имеет одно из следующих значений: 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 мм. Значение ΔВ соотносится со значениями ширины инжекционных сопел следующим образом: Bquench=Bfeed+ΔВ.

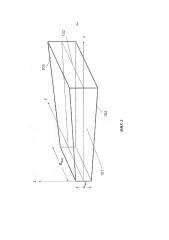

Преимуществами такого выполнения является упрощение аппарата и условий его функционирования по сравнению с использованием нескольких струй охлаждающего газа и, что более важно, достижение отличной управляемости кинетикой осаждения и роста частиц и однородностью температурных градиентов в зоне охлаждения. Этот эффект обеспечивается приданием струе охлаждающей текучей среды формы, напоминающей ʺгазовый ножʺ, с пересечением плоскостей симметрии питающей струи и струи охлаждающей текучей среды по линии, по существу, нормальной к векторам скоростей, как это схематично показано на фиг. 3. Чтобы нагляднее проиллюстрировать ориентации струй, на фиг. 3 показаны только плоскости симметрии этих струй. Питающая струя выбрасывается из соответствующего инжекционного сопла (не изображено) и задает плоскость 102 симметрии, в которой лежит вектор 106 скорости этой струи. Струя охлаждающей текучей среды выбрасывается из соответствующего инжекционного сопла (не изображено) и задает плоскость 107 симметрии, в которой лежит вектор 108 скорости этой струи. Плоскость 102 симметрии питающей струи пересекается плоскостью 107 симметрии охлаждающей газовой струи по линии 109 пересечения на расстоянии D1 от инжекционного сопла питающей струи. Расстояние до линии 109 пересечения от отверстия инжекционного сопла охлаждающей текучей среды обозначено, как D2. Плоскости симметрии ориентированы таким образом, что образуют между собой угол α1. Соответственно, угол он может рассматриваться как угол пересечения питающей струи и струи охлаждающего газа. Вектор 106 скорости питающей струи пересекает линию 109 пересечения под углом α3, а вектор 108 скорости струи охлаждающей текучей среды - под углом α2.

Целесообразно ориентировать газовые струи так, чтобы углы α1, α2 и α3 были близки, насколько это возможно, к прямым углам. Однако изобретение допускает выбора угла α1 и пересечения питающей и охлаждающей газовых струй в интервале 30-150°, в частности в одном из следующих интервалов: от 45° до 135°, от 60° до 120°, от 75° до 105°, от 80° до 100° или от 85° до 95°. Это условие сформулировано для первого и второго аспектов изобретения в целом (т.е. применимо и к вариантам, отличным от проиллюстрированного на фиг. 2). При этом применительно к варианту по фиг. 2 углы α2 и α3 пересечения могут находиться в интервале от 80° до 100°, в частности в одном из следующих интервалов: от 85° до 95°, от 87° до 93°, от 88° до 90° или от 89° до 91°. При этом выражение ʺпо существу, нормальная к векторам скоростейʺ в данном описании означает, что углы α2 и α3 пересечения составляют от 80° до 100°.

Термин ʺохлаждающая текучая средаʺ в данном описании охватывает любые известные или потенциально возможные газы или жидкости, пригодные для использования в качестве среды для быстрого охлаждения в парофазных методах синтеза при изготовлении твердых частиц. В зависимости от фактически используемого испаренного материала и типа изготавливаемых частиц охлаждающая текучая среда может быть инертной или реакционноспособной по отношению к газу питающей струи. Температура охлаждающей текучей среды должна быть достаточно низкой, чтобы обеспечить эффект быстрого охлаждения при вступлении в контакт с газом питающей струи, инжектируемой в реакционную камеру. Однако реальная разность между температурами питающей струи и струи охлаждающей текучей среды будет зависеть от группы конкретных параметров, таких, например, как скорость течения (и, следовательно, давление) охлаждающей текучей среды, заданная локализация зоны пересечения, в которой происходит быстрое охлаждение, степень перенасыщенности в питающей струе, кинетика реакции осаждения и скорости роста частиц, а также конечные размеры частиц. Приемлемая разность ΔT температур газа питающей струи и охлаждающей текучей среды может быть выбрана в одном из следующих интервалов: от 50 до 3000°С, от 100 до 2500°С, от 200 до 1800°С, от 200 до 1500°С, от 300 до 1400°С или от 500 до 1300°С. Превышение давления в питающей струе на выходе из отверстия сопла над давлением в реакционной камере может быть выбрано в одном из следующих интервалов: от 0,01⋅105 до 20⋅105 Па, от 0,015⋅105 до 15⋅105 Па, от 0,015⋅105 до 10⋅105 Па, от 0,02⋅105 до 5⋅105 Па, от 0,25⋅105 до 2,5⋅105 Па, от 0,25⋅105 до 2,0⋅105 Па, от 0,3⋅105 до 1,5⋅105 Па или от 0,3⋅105 до 1,0⋅105 Па.

Изобретение не ограничивается производством твердых частиц какого-то определенного типа, а применимо к изготовлению любых известных и потенциально возможных частиц, которые могут быть получены парофазными методами синтеза и размеры которых находятся в интервале от 5000 до 1 нм. В частности, изобретение может применяться для получения металлических сплавов путем формирования питающей струи, состоящей из смеси паров первого и второго металлов и быстрого охлаждения питающей струи нереакционноспособной текучей средой. Этот подход применим ко всем металлам, для которых конфигурации сплавов являются термодинамически допустимыми, в частности