Способ круговой электрохимической обработки компрессорных лопаток газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к электрохимической обработке. В способе заготовку лопатки устанавливают в рабочую камеру станка и ведут обработку лопатки двумя электродами-инструментами с подачей напряжения на электроды и лопатку, прокачкой электролита через межэлектродный промежуток и заданием электродам синхронно-дискретного перемещения с периодическим ощупыванием лопатки. Направление перемещения каждого из электродов задают так, что оно образует с осью лопатки острый угол, вершина которого обращена в сторону полки лопатки, подачу электролита осуществляют со стороны конца пера лопатки. Обработку лопатки выполняют за два установа, при первом установе производят предварительную операцию электрохимической обработки, при которой оставляют припуск на чистовую электрохимическую обработку не более 0,2 мм на две стороны по кромке, затем лопатку снимают со станка и производят обрезку лопатки по хорде с припуском в пределах не более 0,2 мм на две стороны, после чего выполняют второй установ, при котором производят чистовую операцию электрохимической обработки лопатки. Способ обеспечивает сохранение стабильности геометрии лопаток газотурбинного двигателя и исключает необходимость окончательной слесарной операции скругления кромок и подгона размеров толщин кромок. 2 ил., 1 табл.

Реферат

Изобретение относится к области машиностроения и может быть использовано для изготовления компрессорных лопаток газотурбинного двигателя методом круговой электрохимической обработки.

Известен способ для электрохимической обработки деталей сложной формы, при котором заготовку лопатки устанавливают в рабочую камеру станка, закрепляют ее по предварительно обработанным базовым поверхностям и ведут обработку лопатки двумя электродами-инструментами с подачей напряжения на электроды и лопатку, прокачкой электролита через межэлектродный промежуток и заданием электродам синхронно-дискретного перемещения с периодическим ощупыванием лопатки (Авторское свидетельство СССР №423597, кл. В23Н 7/30, опубликовано 15.04.1974).

Существующий способ не позволяет производить обработку участков сопряжения, в частности радиуса перехода от профиля к замковой части лопатки с обеспечением требуемой чистоты поверхности, и требует использования ручного труда. Кроме того, система базирования и структура технологического процесса не обеспечивают получение лопаток I класса точности, так как технологический процесс построен на использовании неточной схемы базирования по конструкторской базе хвостовику лопатки. Таким образом, данный способ не может обеспечить высокую стабильность геометрии лопаток.

Известен способ электрохимической размерной обработки сопряженных поверхностей секционным электродом-инструментом и электрод-инструмент для осуществления способа, при котором заготовку лопатки устанавливают в рабочую камеру станка, закрепляют ее по предварительно обработанным базовым поверхностям и ведут обработку лопатки двумя электродами-инструментами с подачей напряжения на электроды и лопатку, прокачкой электролита через межэлектродный промежуток (Патент RU №2210472, МПК В23Н 3/00, В23Н 7/00, опубликован 20.08.2003).

На последнем цикле обработки данного способа невозможно создать вокруг лопатки замкнутый объем и в результате кромочного эффекта на кромках образуется небольшой заусенец, по высоте примерно равный величине межэлектродного зазора. Удаление заусенцев после электрохимической обработки на кромках лопаток производится вручную или механическим способом, что способствует увеличению нестабильности

Наиболее близким к предлагаемому является способ круговой электрохимической обработки лопаток газотурбинного двигателя, при котором заготовку лопатки устанавливают в рабочую камеру станка, закрепляют ее по предварительно обработанным базовым поверхностям и ведут обработку лопатки двумя электродами-инструментами с подачей напряжения на электроды и лопатку, прокачкой электролита через межэлектродный промежуток и заданием электродам синхронно-дискретного перемещения с периодическим ощупыванием лопатки, при этом направление перемещения каждого из электродов задают так, что оно образует с осью лопатки острый угол, вершина которого обращена в сторону полки лопатки, подачу электролита осуществляют со стороны конца пера лопатки (Патент RU №2058863, МПК В23Н 9/10, В23Н 3/00, опубликован 27.04.1996).

При таком способе круговой электрохимической обработке лопаток после обрезки кромок необходима окончательная слесарная операция скругления кромок и подгонка размеров толщины кромок. Для этого требуется высокая квалификация рабочего.

Техническим результатом, на достижение которого направлено изобретение, является сохранение стабильности геометрии лопаток в процессе изготовления путем разделения процесса электрохимической обработки на два установа.

Поставленный технический результат достигается тем, что способ круговой электрохимической обработки лопаток газотурбинного двигателя, при котором заготовку лопатки устанавливают в рабочую камеру станка, закрепляют ее по предварительно обработанным базовым поверхностям и ведут обработку лопатки двумя электродами-инструментами с подачей напряжения на электроды и лопатку, прокачкой электролита через межэлектродный промежуток и заданием электродам синхронно-дискретного перемещения с периодическим ощупыванием лопатки, при этом направление перемещения каждого из электродов задают так, что оно образует с осью лопатки острый угол, вершина которого обращена в сторону полки лопатки, подачу электролита осуществляют со стороны конца пера лопатки, в отличие от известного, обработку лопатки выполняют за два установа, при первом установе производят предварительную операцию электрохимической обработки, при которой оставляют припуск на чистовую электрохимическую обработку не более 0,2 мм на две стороны по кромке, затем лопатку снимают со станка и производят обрезку лопатки по хорде с припуском в пределах не более 0,2 мм на две стороны, после чего выполняют второй установ, при котором производят чистовую операцию электрохимической обработки лопатки.

На чертежах представлены этапы способа круговой электрохимической обработки лопаток газотурбинных двигателей:

- фиг. 1 - предварительная операция электрохимической обработки лопатки;

- фиг. 2 - чистовая операция электрохимической обработки лопатки.

Способ круговой электрохимической обработки лопаток газотурбинных двигателей осуществляется следующим образом.

Выполняют настройку станка на окончательные размеры после электрохимической обработки методом, согласно разработанным техпроцессам. Заготовку лопатки 1 располагают в рабочей камере станка и закрепляют по предварительно обработанным базовым поверхностям. Базирование лопатки осуществляют по двум центровым отверстиям в торцах замка, одному из этих торцов и конической поверхности бобышки на конце пера. Процесс обработки ведут двумя электродами-инструментами с подачей напряжения на электроды 2, 3 и заготовку лопатки 1, прокачкой электролита через межэлектродный промежуток и заданием электродам 2, 3 синхронно-дискретного перемещения с периодическим ощупыванием заготовки лопатки 1. Направление перемещения каждого из электродов 2, 3 задают так, что оно образует с осью лопатки острый угол, вершина которого обращена в сторону полки лопатки. Подачу электролита осуществляют со стороны конца пера лопатки. Обработку лопатки производят за два установа. При первом установе выполняют предварительную операцию электрохимической обработки заготовки лопатки 1 (фиг. 1), при этом оставляют припуск не более 0,2 мм на две стороны кромки лопатки. Затем заготовку лопатки 1 снимают со станка и обрезают ее по хорде с припуском не более 0,2 мм на две стороны. Обрезку можно производить разными методами на полировальной бабке вручную или на оборудовании с программным управление (например, электроэрозионном, фрезерном, лазерном, гидроабразивном), или обрубкой припуска в штампах с грубой шероховатостью. При втором установе производят чистовую операцию электрохимической обработки (фиг. 2) до окончательных размеров лопатки. В результате, получится готовая деталь по размерам профиля пера лопатки, которую не нужно обрезать по хорде и скруглять радиус по кромкам.

Пример реализации способа.

Предлагаемый способ был реализован при круговой электрохимической обработке рабочих лопаток компрессора газотурбинного двигателя:

- Длина профиля пера лопатки: 30 мм;

- Хорда профиля пера лопатки: 24 мм;

- Максимальная толщина профиля пера лопатки: от 0,8 до 1,88 мм, с допуском +0,04/-0,12 мм;

- Толщина входной кромки профиля пера лопатки: от 0,41 до 0,94 мм, с допуском ±0,04 мм;

- Толщина выходной кромки профиля пера лопатки: от 0,24 до 0,58 мм, с допуском ±0,04 мм;

- Материал детали: ВТ8.

Электрохимическую обработку осуществляли на следующих режимах:

- Рабочее напряжение: 10 В;

- Рабочий ток: 1000 А;

- Электролит: 9% NaCl, 7,5% KNO3, остальное Н2O;

- Давление электролита: 0,4 МПа;

- Температура электролита: 30°С;

- Время обработки одной лопатки (полностью): 15 мин.

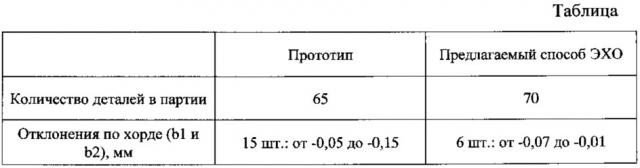

Результаты обработки лопаток методом электрохимической обработки по прототипу и предлагаемому способу круговой электрохимической обработки приведены в таблице.

Приведенный способ круговой электрохимической обработки лопаток газотурбинных двигателей обеспечивает стабильность геометрии лопаток и уменьшает трудоемкость их изготовления при использовании в работе станков с программным управлением.

Способ круговой электрохимической обработки лопаток газотурбинного двигателя, включающий установку заготовки лопатки в рабочую камеру станка, закрепление ее по предварительно обработанным базовым поверхностям и обработку лопатки двумя электродами-инструментами с подачей напряжения на электроды и лопатку путем прокачки электролита через межэлектродный промежуток и заданием электродам синхронно-дискретного перемещения с периодическим ощупыванием лопатки, при этом направление перемещения каждого из электродов задают так, что оно образует с осью лопатки острый угол, вершина которого обращена в сторону полки лопатки, а подачу электролита осуществляют со стороны конца пера лопатки, отличающийся тем, что обработку лопатки выполняют за два установа, причем при первом установе производят предварительную операцию электрохимической обработки, при которой оставляют припуск на чистовую электрохимическую обработку не более 0,2 мм на две стороны по кромке, затем лопатку снимают со станка и производят обрезку лопатки по хорде с припуском в пределах не более 0,2 мм на две стороны, после чего выполняют второй установ, при котором производят чистовую операцию электрохимической обработки лопатки.