Способ комплексной переработки пиритных огарков

Иллюстрации

Показать всеИзобретение относится к области гидрометаллургии и может быть использовано для получения чистых соединений железа, концентратов цветных и благородных металлов из пиритных огарков, являющихся отходами сернокислотного производства. Выщелачивание железа и цветных металлов осуществляют в противоточном режиме в две стадии раствором соляной кислоты с концентрацией 150-240 г/л, при температуре ≥60°С. Нерастворенный остаток отделяют от раствора, отмывают от избыточной кислотности и направляют на извлечение благородных металлов. Солянокислые растворы после выщелачивания обрабатывают газообразным хлором, корректируют в них значение водородного показателя до значения рН=0,5, затем в них дозируют сульфиды металлов или сероводород, выделяют из растворов образующиеся осадки мышьяка. После отделения раствора от осадка осуществляют термическое разложение хлорида железа с получением чистого оксида железа. Выделяющийся хлористый водород улавливают растворами отмывки осадка после выщелачивания огарка. Полученную соляную кислоту возвращают на стадию солянокислого выщелачивания новых порций огарка. Техническим результатом является повышение извлечения железа, цветных и благородных металлов. 4 з.п. ф-лы, 5 табл., 3 пр.

Реферат

Изобретение относится к области гидрометаллургии и может быть использовано для получения чистых соединений железа, концентратов цветных и благородных металлов из пиритных огарков, являющихся отходами сернокислотного производства.

Известен способ извлечения цинка и меди из пиритного огарка [Авторское свидетельство СССР №1157101, С22В 15/00, опубл. 1985.05.23] путем обработки его водоаммиачным раствором в две стадии при соотношении твердой и жидкой фаз (Т:Ж)=1:(15-20) на первой стадии раствором, содержащим 3-7% аммиака и 0,02-0,05% сульфида аммония, а на второй стадии - раствором, содержащим 15-20% аммиака. Из первого фильтрата выделяют оксид цинка отгонкой аммиака, затем осадок отделяют на фильтре. Из второго фильтрата, отгоняя аммиак, выделяют оксид меди, который также отделяют на фильтре.

Недостатками известного способа являются отсутствие операций извлечения железа и благородных металлов, а также загрязнение полученных продуктов мышьяком.

Известен способ извлечения цветных и благородных металлов, преимущественно меди и золота, из пиритных огарков [Патент РФ №2 342 446, кл. МПК С22В 11/00, С22В 15/00, С22В 3/08, опубл. 2008.12.27], включающий сооружение антифильтрационного основания, формирование на нем отвала пиритных огарков, сбор образовавшихся под воздействием атмосферных осадков в процессе выстаивания отвалов растворов, содержащих серную кислоту и ионы трехвалентного железа, использование этих растворов, после добавления в них серной кислоты до значения рН=1,5-1,9, для выщелачивания цветных металлов, осаждение из полученных продуктивных растворов меди цементацией, аэрацию маточников цементации до снижения в них концентрации меди менее 100 мг/л, введение в маточники цементации тиокарбамида, выщелачивание благородных металлов, преимущественно золота, при концентрации тиокарбамида 0,2-0,5 г/л и значениях рН и Eh, определяемых областью устойчивости золотосодержащего тиокарбамидного комплекса и минимальным значением, необходимым для удержания золота в растворе, выделение из полученных продуктивных растворов золота цементацией на осадках со стадии осаждения меди.

Недостатками известного способа являются значительное увеличение длительности процесса вследствие использования для получения кислых подотвальных вод атмосферных осадков, а также отсутствие операций извлечения железа и получения железосодержащей продукции.

Известен способ глубокой переработки пиритных огарков [Патент РФ №2397260, МПК С22В, опубл. 2010.03.10], включающий выщелачивание цветных металлов бактериальным комплексом, состоящим из четырех видов ацидофильных тионовых бактерий в активной фазе роста с культивированием микроорганизмов в растворе и их накоплением при создании слабокислой среды и активном окислении пирита с переводом в жидкую фазу железа, меди, цинка, мышьяка, свинца и сурьмы. Чановое выщелачивание огарка ведут при Т:Ж=1:5, скорость окисления железа -24-26 г/л в сутки. После выщелачивания цветных металлов извлекают золото и серебро.

Недостатками известного способа являются большая длительность бактериального выщелачивания и сложность процесса культивирования ацидофильных тионовых бактерий.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является выбранный за прототип способ комплексной переработки пиритных огарков [Авторское свидетельство СССР №1 669 193, кл. МКИ С22В 3/44, С22В 15/00, С22В 19/00, опубл. 2000.07.20], включающий четырехстадийное выщелачивание цветных металлов водой и раствором серной кислоты и выщелачивание благородных металлов солянокислыми растворами тиокарбамида. При этом в водный раствор, прошедший три стадии выщелачивания огарка при соотношении Т:Ж=1:1,6, дозируют серную кислоту до рН 1,9-2,0, из растворов после выщелачивания выделяют черновую медь цементацией путем добавления железного скрапа до достижения значения Eh (0-(-80 мВ), затем после отделения раствора от осадка значение Eh поднимают до 600-700 мВ и дозируют соду до достижения рН=6,0, образующийся при этом осадок отделяют от раствора и подвергают термообработке с получением железоокисного пигмента, а из осветленного раствора путем осаждения содой при температуре 60°С и значении рН 7,8 выделяют карбонат цинка с последующим переводом его в оксид, огарок после отделения от сернокислого раствора выщелачивания направляют на операцию извлечения благородных металлов солянокислым раствором тиокарбамида.

Недостатками этого способа являются низкое извлечение железа и благородных металлов из огарка, а также загрязнение получаемых железоокисных пигментов примесями цветных металлов и мышьяка.

Основным техническим результатом предложенного способа является повышение извлечения железа, цветных и благородных металлов. Кроме того, предложенный способ позволяет получить чистые соединения железа, из которых могут быть получены железоокисные пигменты высокого качества, способные заменить закупаемые в настоящее время за рубежом.

Указанный технический результат достигается тем, что выщелачивание железа и цветных металлов из пиритного огарка осуществляют в противоточном режиме в 2 стадии, растворами соляной кислоты с концентрацией 150-240 г/л, при температуре ≥60°С, после отделения нерастворенного остатка его отмывают от избыточной кислотности и направляют на извлечение благородных металлов. Солянокислые растворы выщелачивания обрабатывают газообразным хлором, корректируют значение водородного показателя до рН=0,5, затем в них дозируют сульфиды металлов или сероводород для осаждения мышьяка. После отделения раствора от осадка осуществляют термический гидролиз хлорида железа с получением чистого оксида железа, образующийся хлористый водород улавливают растворами отмывки осадка после выщелачивания огарка, полученная соляная кислота возвращается на стадию солянокислого выщелачивания железа и цветных металлов из свежих порций огарка. Извлечение благородных металлов из осадка после выщелачивания железа и цветных металлов проводят известными методами, осадок после извлечения благородных металлов является дополнительным видом полезной продукции, поскольку содержит, в основном, кварцевый песок.

Для обоснования сущности предложенного способа и выявления его преимуществ выполнен большой объем экспериментальных работ по определению оптимальных параметров ведения процесса. Часть полученных при выполнении экспериментальных работ результатов представлена в примерах.

Пример 1.

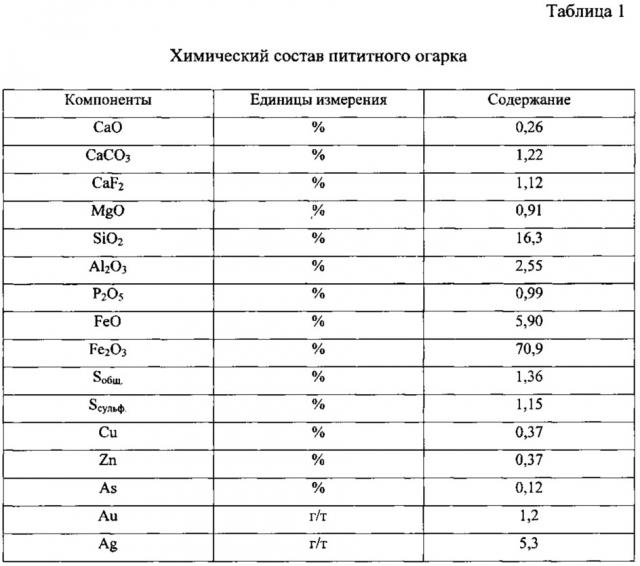

Эксперименты проводились на пиритном огарке, отобранном из чаши огаркохранилища сернокислотного производства. Химический состав пробы пиритного огарка представлен в табл. 1.

Предварительно нагретые на водяной бане исходный пиритный огарок и раствор кислоты заданной концентрации смешивали при непрерывном механическом перемешивании в течение заданного времени и фильтровали на вакуумном фильтре. Раствор и отмытый кек направляли на анализ. Отмывка кека проводилась подкисленной соляной кислотой до рН=1 горячей водой, затем одной горячей водой.

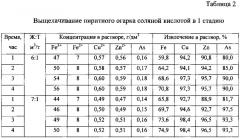

В первой серии опытов выщелачивание соляной кислотой проводили при температуре 80°С, в одну стадию, концентрация соляной кислоты в исходном растворе составляла 200 г/дм3, Результаты экспериментов приведены в табл. 2.

Как видно из представленных данных при выщелачивании соляной кислотой с концентрацией 200 г/дм3 извлечение железа в раствор достигнуто на уровне 75%, что значительно выше по сравнению со способом-прототипом, в котором извлечение железа в раствор составляло 1,04%.

Еще большая степень извлечения железа достигается при выщелачивании огарка в 2 стадии, в противотоке. Вторая серия опытов проводилась по следующей методике.

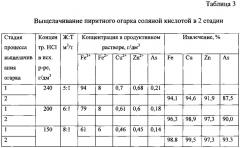

Три навески огарка, массой 150 г каждая, обрабатывали растворами соляной кислоты в течение двух часов, при температуре 60°С, затем огарок отделяли от раствора и направляли на вторую стадию выщелачивания свежим раствором кислоты, при температуре 80°С. Огарок после 2 стадии выщелачивания отмывали и определяли в нем содержание целевых компонентов, по результатам анализов определяли степень их извлечения. Раствор со второй стадии выщелачивания направляли на выщелачивание новой навески исходного огарка, после выщелачивания которой, в течение двух часов в продуктивном растворе определяли концентрацию целевых компонентов. Результаты экспериментов с последовательным выщелачиванием четырех навесок огарка (после достижения равновесных концентраций целевых компонентов в растворе и остаточного содержания в осадке после выщелачивания) приведены в табл. 3.

Пример 2.

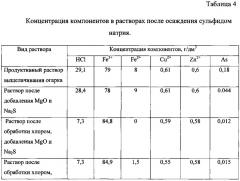

Продуктивный раствор готовили путем двухступенчатого выщелачивания исходного огарка растворами соляной кислоты при Ж:Т=6:1. Три пробы раствора объемом 0,5 л каждая заливали в стеклянные цилиндры. В первый цилиндр добавляли MgO до достижения рН=0,5, затем 1 г Na2S (в форме раствора с концентрацией Na2S=77 г/дм2), перемешивали в течение 15 минут, после чего раствор отделяли от образующегося осадка и определяли в нем содержание целевых компонентов. Раствор во втором цилиндре обрабатывали в течение 15 минут газообразным хлором, затем добавляли MgO до достижения рН=0,5, добавляли 1 г Na2S (в форме раствора с концентрацией Na2S=77 г/дм3), перемешивали в течение 15 минут, после чего раствор отделяли от образующегося осадка и определяли в нем содержание целевых компонентов. Раствор в третьем цилиндре обрабатывали в течение 15 минут газообразным хлором, затем добавляли MgO до достижения рН=0,5, добавляли 1,2 г FeS, перемешивали в течение 15 мин, после чего раствор отделяли от образующегося осадка и определяли в нем содержание целевых компонентов. Результаты экспериментов приведены в табл. 4.

Как видно из представленных в табл. 4 данных предлагаемый способ обеспечивает получение остаточных концентраций мышьяка существенно ниже по сравнению со способом-прототипом.

Пример 3.

Из отмытого от соляной кислоты нерастворимого осадка выщелачивали золото и серебро подкисленными серной кислотой растворами тиокарбамида. Агитационное выщелачивание проводили в течение 6 часов, при температуре 20-25°С и соотношении Ж:Т=3:1. Для сравнения в этих же условиях выщелачивали исходный огарок, предварительно отмытый водой и слабыми растворами серной кислоты (в режиме способа-прототипа). Результаты экспериментов приведены в табл. 5.

Как видно из представленных данных извлечение золота и серебра из осадков после выщелачивания огарка соляной кислотой значительно выше, чем из огарка, отмытого водой и слабым раствором серной кислоты (как в способе-прототипе). Это обусловлено двумя основными факторами: повышением содержания благородных металлов в осадке после растворения железа, а также высвобождения частиц кварца, содержащих золото и серебро из спеков, образовавшихся при обжиге серного колчедана в процессе получения серной кислоты.

Из приведенных примеров видно, что заявляемый способ комплексной переработки огарка обеспечивает, по сравнению со способом-прототипом, повышение извлечения железа, цветных и благородных металлов, а также позволяет получить чистые соединения железа.

1. Способ комплексной переработки пиритных огарков, включающий выщелачивание железа и цветных металлов раствором минеральной кислоты, выделение из раствора цветных металлов, получение соединений железа и извлечение из выщелоченного огарка благородных металлов, отличающийся тем, что выщелачивание железа и цветных металлов осуществляют раствором соляной кислоты с концентрацией 150-240 г/л, при температуре ≥60°C, нерастворенный осадок отделяют от раствора, отмывают от кислотности и направляют на извлечение благородных металлов, в солянокислые растворы выщелачивания дозируют сульфиды металлов или сероводород, выделяют из раствора образующиеся осадки мышьяка, после чего остающийся раствор хлорида железа подвергают термогидролизу, при этом образующийся хлористый водород улавливают водными растворами с получением соляной кислоты, которую возвращают на солянокислое выщелачивание, а образующийся чистый оксид железа направляют на получение железоокисных пигментов.

2. Способ по п. 1, отличающийся тем, что солянокислое выщелачивание огарка ведут в противоточном режиме в две стадии.

3. Способ по п. 1, отличающийся тем, что перед дозировкой сульфидов металлов или сероводорода солянокислые растворы выщелачивания обрабатывают газообразным хлором и корректируют значение водородного показателя до рН=0,5.

4. Способ по п. 1 или 2, отличающийся тем, что перед операцией термогидролиза раствор хлорида железа упаривают до концентрации 200-600 г/л.

5. Способ по п. 1, отличающийся тем, что в качестве водных растворов для улавливания хлористого водорода используют воды отмывки огарка после выщелачивания соляной кислотой.