Способ получения сплава из порошков металлов с разницей температур плавления

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии, в частности к способу получения сплава из порошков металлов с разницей температур плавления с помощью пучка релятивистских электронов на плоских подложках из титана и может быть использовано для создания биоинертных сплавов для медицинских приложений. Готовят порошковую смесь из модифицирующего, смачивающего и флюсообразующего компонентов при следующем соотношении компонентов, мас.%: модифицирующий компонент 36-48, смачивающий компонент 12-24, флюсообразующий компонент - остальное. Затем наносят порошковую смесь на металлическую подложку. Помещают подложку с нанесенным на нее слоем порошковой смеси под сканирующий пучок релятивистских электронов. Массовую толщину слоя порошка (σ) определяют из соотношения σ=K⋅(Е-b), где K=(0,2-0,4) [г⋅см-2⋅МэВ-1], E - энергия электронов в МэВ, b=0,21 МэВ. Проводят обработку каждой точки подложки в течение 0,5-2,0 секунд с получением наплавленного слоя. В качестве модифицирующего компонента используют порошок ниобия. Техническим результатом изобретения является получение сплава с заданным элементным составом и структурой, преимущественно, медицинского назначения. 3 з.п. ф-лы, 1 ил., 2 пр., 2 табл.

Реферат

Изобретение относится к области цветной металлургии и может быть использовано для создания сплавов из порошков металлов с разницей в температуре плавления с помощью пучка релятивистских электронов на плоских подложках из титана. Изобретение может быть использовано для создания биоинертных сплавов для медицинских приложений с варьируемой концентрацией элементов сплава.

Известны способы изготовления коррозионно-стойких материалов из сплавов системы Ta-Nb-Ti из работы Karen Alves de Souza, Alain Robin. Influence of concentration and temperature on the corrosion behavior of titanium, titanium-20 and 40% tantalum alloys and tantalum in sulfuric acid solutions, Materials Chemistry and Physics 103 (2007), c. 351-360 [1], а также из работы K. Kapoor, Vivekanand Kain, T. Gopalkrishna, T. Sanyal, P.K. De. High corrosion resistant Ti - 5% Ta - 1.8% Nb alloy for fuel reprocessing application, Journal of Nuclear Materials 322 (2003) 36-44 [2], согласно которым для изготовления отливки с заданным процентным содержанием компонентов берутся исходные чистые материалы в соотношении, совпадающем с заданным соотношением элементов в сплаве. Куски исходных чистых компонентов помещают в вакуумную электродуговую печь. С целью достижения однородности по составу сплава переплав повторяют от 3 до 10 раз, переворачивая получившийся слиток после каждого переплава. Получившийся слиток подвергают термообработке при температуре 1200°C в течение 48 часов. Многократный переплав и последующий отжиг необходимы для ликвидации последствий ликвации и сегрегации, сопровождающих переплав, вследствие большой разницы в температурах плавления и удельных весах компонентов сплава. Для получения плоских пластин слиток сначала подвергают горячей экструзии с целью формирования прутка, затем холодному обжиму или штамповке с целью уменьшения поперечного размера прутка, после чего осуществляют отжиг и финальную прокатку с целью формирования пластин заданной толщины.

Недостаток известного способа заключается в использовании большого числа дорогостоящих, длительных операций, которые должны проводиться в вакууме или инертной среде, а также в том, что затруднено получение изделий большого размера. Для достижения гомогенности (однородности) состава сплава требуется проводить многократную переплавку. Материал тигля может реагировать со сплавом, тем самым загрязняя его.

Известен способ гарнисажной плавки тугоплавких материалов из работы Оптимизация тепловой работы тигля при вакуумно-дуговой гарнисажной плавке / М.Л. Жадкевич, В.В. Тэлин, С.М. Теслевич, А.Б. Лесной, В.Ф. Демченко, В.А. Шаповалов // Соврем. электрометаллургия. - 2005. - №3. - С. 47-50, согласно которому шихта переплавляется с помощью электродугового метода с расходуемым или не расходуемым электродами. При этом на поверхности тигля, который обычно охлаждается водой, образуется затвердевший слой сплава, который защищает слиток от взаимодействия с тиглем.

Недостаток известного способа также заключается в использовании большого числа дорогостоящих, длительных операций, которые должны проводиться в вакууме или инертной среде, а также в том, что затруднено получение изделий большого размера. Для достижения гомогенности (однородности) состава сплава требуется проводить многократную переплавку.

Известен способ электронно-лучевой плавки тугоплавких материалов из работы Зеликман А.Н., Коршунов Б.Г. "Металлургия редких металлов", 1991, согласно которому шихта переплавляется с помощью пучка электронов. Плавка происходит в вакууме.

Недостаток известного способа также заключается в использовании большого числа дорогостоящих, длительных операций, которые должны проводиться в вакууме или инертной среде, а также в том, что затруднено получение изделий большого размера.

Наиболее близким техническим решением, выбранным за прототип, является способ формирования антикоррозионного покрытия на титановых изделиях с применением сфокусированного пучка релятивистских электронов, выведенного в атмосферу, патент RU 2443800, С23С 24/10, С23С 14/10, опубл. 27.02.2012. Известный способ включает нанесение на обрабатываемую поверхность титанового сплава слоя порошка, содержащего флюсообразующий компонент и модифицирующий компонент. При этом массовую толщину слоя порошка σ [г/см2] определяют по формуле σ=K⋅(E-b), где K=(0,2-0,4) [г⋅см-2⋅МэВ-1], E - энергия электронов в МэВ, b=0,21 МэВ. Подложка из титанового сплава с помещенным на нее слоем порошка поступательно перемещается под сканирующим электронным пучком со скоростью, обеспечивающей длительность воздействия пучка на каждую точку поверхности, не превышающую удвоенную величину отношения квадрата глубины проникновения электронов в обрабатываемый материал к величине его температуропроводности.

Основной недостаток известного способа заключается в том, что он предназначен для формирования антикоррозийного покрытия с целью защиты подложки от воздействия различными реагентами и не может быть использован для получения сплавов медицинского назначения.

Задачей предлагаемого изобретения является разработка способа получения сплава из порошков металлов с разницей температур плавления.

Техническим результатом предлагаемого изобретения является получение сплава с заданным элементным составом и структурой, преимущественно, медицинского назначения.

Указанный технический результат достигается тем, что в способе получения сплава из порошков металлов с разницей температур плавления, включающем:

- приготовление порошковой смеси из компонентов: смачивающего в виде порошка титана; флюсообразующего в виде смеси фтористых солей CaF2 и LiF и модифицирующего;

- нанесение порошковой смеси на титановую подложку, помещение подложки с нанесенным на нее слоем порошковой смеси под сканирующий пучок релятивистских электронов, при этом массовую толщину слоя порошка (σ) определяют из соотношения σ=K⋅(E-b), где K=(0,2-0,4) [г⋅см-2⋅МэВ-1], Е - энергия электронов в МэВ, b=0,21 МэВ,

- проведение обработки каждой точки титановой подложки в течение 0,5-2,0 с с получением наплавленного слоя, причем описанный цикл наплавки проводят по меньшей мере один раз, при этом в качестве модифицирующего компонента используют порошок ниобия при следующем соотношении компонентов, мас.%:

| модифицирующий компонент | 36-48 |

| смачивающий компонент | 12-24 |

| флюсообразующий компонент | остальное, |

далее наплавленный слой срезают с титановой подложки на толщину наплавки.

При необходимости срезанный наплавленный слой подвергают дополнительной переплавке.

При необходимости описанный цикл наплавки повторяют многократно, используя в каждом следующем цикле наплавки порошковую смесь с разным соотношением компонентов в заявленных пределах для получения градиентной по составу структуры наплавленных слоев.

При необходимости описанный цикл наплавки повторяют многократно, используя в каждом следующем цикле наплавки порошковую смесь с одинаковым соотношением компонентов в заявленных пределах.

Сущность предлагаемого изобретения заключается в следующем.

На металлическую подложку помещают слои из порошковых смесей модифицирующего, смачивающего и флюсообразующего компонентов.

При приготовлении порошковой смеси используют в качестве модифицирующего компонента порошок ниобия, в качестве смачивающего компонента порошок титана, в качестве флюсообразующего компонента смесь фтористых солей: CaF2 и LiF.

Флюсообразующий компонент - смесь фтористых солей: CaF2 и LiF служит для защиты от атмосферного воздействия.

После чего металлическая подложка перемещалась под сканирующим пучком релятивистских электронов в направлении своей длины. Сканирование релятивистского электронного пучка производилось в направлении ширины подложки с размахом, совпадающим с шириной подложки. В качестве источника релятивистского электронного пучка использовался промышленный ускоритель электронов марки ЭЛВ-6, серийно выпускающийся Институтом ядерной физики Сибирского отделения РАН. Ускоритель снабжен устройством выпуска пучка в атмосферу. Энергия электронов пучка Е устанавливалась Е=1,4 МэВ, что соответствует релятивистскому диапазону энергий электронов. Массовая толщина слоя порошка (σ), помещаемого на основу, измерялась в г/см2 и определялась исходя из значения энергии электронов в пучке по формуле σ=K⋅(E-b). Массовая толщина слоя порошковой смеси, помещаемого на титановую пластину, рассчитывалась исходя из значения энергии электронов в пучке по формуле σ=K⋅(E-b), где K=(0,2-0,4) [г⋅см-2⋅МэВ-1], Е - энергия электронов в МэВ, b=0,21 МэВ

Значения коэффициента выбирались в пределах, установленных формулой изобретения и варьировались в этих пределах для получения разных степеней легирования наплавленных слоев получаемого материала. Проводят обработку сканирующим пучком релятивистских электронов каждой точки подложки с нанесенной на нее смесью порошков в течение 0,5-2,0 секунд с получением наплавленного слоя. Время обработки выбрано на основе результатов проведенных экспериментов.

По значению времени обработки определяют скорость перемещения подложки с нанесенной на нее порошковой смесью под пучком v [см/с] по формуле где d - диаметр пучка. Качество наплавленных слоев определялось по результатам металлографических исследований поперечных сечений образцов получаемого сплава. Циклы наплавки повторялись до 5 раз на одной подложке при совпадающих условиях с целью повышения концентрации легирующих компонентов.

Также были проведены эксперименты по описанному циклу наплавки, используя металлические подложки толщиной 8-12 мм.

Также были проведены эксперименты по описанному циклу наплавки, используя порошковую смесь с варьируемым (одинаковым или разным) соотношением исходных компонентов для получения заданного элементного состава наплавленных слоев.

Варьированием количеством наплавок и составом порошковой смеси можно задавать элементный состав получаемого сплава, получаемого по предлагаемому способу, а также толщину получаемого сплава без изменения его элементного состава.

Исследование структуры и химического состава образцов показало отсутствие загрязнений и трещин в наплавленных слоях. Структура и химический состав полученных сплавов однородны по глубине наплавленного слоя.

Степень легирования при получении сплава может быть увеличена за счет многократной наплавки одних и тех же легирующих порошковых компонентов, поскольку глубина проплавления при каждой последующей наплавке возрастает незначительно или остается прежней, а толщина наплавленного слоя получаемого сплава растет.

Массовая толщина порошковой смеси выбирается из расчета, чтобы энергия электронов практически полностью поглощалась в порошковом слое. В процессе обработки сканирующим пучком релятивистских электронов флюсовый компонент плавится в первую очередь и защищает порошковую смесь от окисления на начальной стадии воздействия электронным пучком, далее плавится смачивающий компонент, он заполняет поры между тугоплавкими частицами модифицирующего компонента, уменьшая тем самым площадь активной поверхности, взаимодействующей с кислородом. Расплавившийся смачивающий компонент смачивает также титановую основу, после чего тепло за счет теплопроводности передается верхнему слою основы, он плавится, и в расплаве растворяются тугоплавкие частицы модифицирующего компонента.

Описанный цикл наплавки осуществляют, например, в воздушной, инертной среде или в вакууме.

В общем случае пробег электронов в среде сильно зависит от их энергии. Если присутствует воздушная среда, то энергия тратится на торможение электронов. Так как в большинстве известных методов используются, в основном, невысокоэнергетические источники электронов, то этот параметр (энергия электронов) является критическим. Инертная среда помогает не допустить образование оксидной пленки на поверхности порошков (для этой цели также используется флюс). В предлагаемом изобретении используется высокоэнергетический источник с энергией электронов, достаточной, чтобы преодолевать воздушную среду и иметь необходимый пробег в материале. Для уменьшения энергетических потерь можно использовать вакуумную среду.

Полученные наплавленные слои срезают в количестве, необходимом для формирования объемных изделий, и подвергают общему переплаву с целью формирования изделий необходимой формы, а исходную подложку используют повторно для следующих циклов наплавки или же вместе с подложкой подвергают последующей переплавке.

На фиг. 1а приведен график зависимости содержания/концентрации ниобия в верхнем (последнем для образца) наплавленном слое (в нижних слоях концентрация может быть меньше) в зависимости от количества наплавок.

Из графика видно, что падение концентрации ниобия для образца с 5-ю наплавками связано с уменьшением содержания ниобия в шихте. Авторам важно было получить максимально возможную толщину наплавленного слоя, а не максимально возможную концентрацию ниобия. На образце с 4-мя наплавками уже видно, что концентрация ниобия для материала медицинского назначения излишне высока (что будет также нерентабельно при производстве предлагаемого сплава).

Таким образом, можно варьировать элементным составом предлагаемого сплава путем изменения массовой концентрации порошка ниобия в шихте и количества наплавок.

На фиг. 1б приведен график зависимости суммарной толщины наплавленных слоев в зависимости от количества наплавок.

Из графика видно, что увеличение количества наплавок приводит к существенному увеличению толщины наплавленного слоя, при этом состав шихты не влияет на толщину наплавленного слоя.

Пример 1.

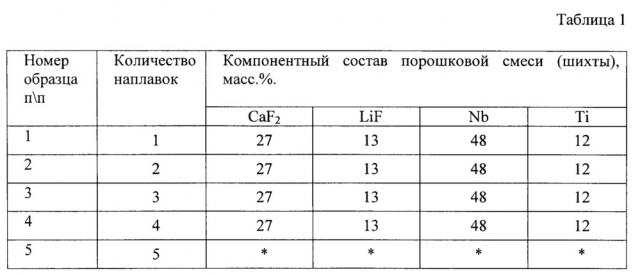

Берут на 22,5 г порошковой смеси состава по п. 1 таблицы 1.

На большую грань подложки в виде пластины технического титана марки ВТ-1, например, размером 5×10 см и толщиной 8-12 мм наносят слой порошковой смеси указанного состава. Массовая толщина слоя порошковой смеси, помещаемого на титановую пластину, составила 0,45 г/см2.

Далее титановую пластину с нанесенным на нее слоем порошковой смеси перемещают под сканирующим электронным пучком в направлении своей длины (10 см). Сканирование релятивистского электронного пучка производят в направлении ширины пластины с размахом, совпадающим с шириной пластины (5 см).

Источником релятивистского электронного пучка являлся вышеупомянутый промышленный ускоритель электронов марки ЭЛВ-6. Расстояние от отверстия вывода пучка в атмосферу до обрабатываемой поверхности составляло 9 см, при этом диаметр пучка на обрабатываемой поверхности титановой пластины был равен 1,2 см. Скорость перемещения электронного пучка составляла 1 см/с.

В процессе обработки флюсообразующий (CaF2 и LiF) компонент плавится в первую очередь, он заполняет поры между тугоплавкими частицами ниобия в смеси с титаном, уменьшая тем самым площадь активной поверхности, взаимодействующей с кислородом. Далее плавится смачивающий металлический титановый компонент порошка. Расплавившийся порошок титана смачивает также титановую основу, после чего тепло за счет теплопроводности передается верхнему слою основы, он плавится, и в расплаве растворяются тугоплавкие частицы ниобия.

Качество наплавленного слоя определяют по результатам металлографических исследований поперечных сечений образца с наплавкой.

Пример 2.

Берут на 22,5 г порошковой смеси состава по п. 6 таблицы 1.

На большую грань подложки в виде пластины технического титана марки ВТ-1, например, размером 5×10 см и толщиной 8-12 мм наносят слой порошковой смеси указанного состава. Массовая толщина слоя порошковой смеси, помещаемого на титановую пластину, составила 0,45 г/см2.

Далее титановую пластину с нанесенным на нее слоем порошковой смеси перемещают под сканирующим электронным пучком в направлении своей длины (10 см). Сканирование релятивистского электронного пучка производят в направлении ширины пластины с размахом, совпадающим с шириной пластины (5 см).

Источником релятивистского электронного пучка являлся вышеупомянутый промышленный ускоритель электронов марки ЭЛВ-6. Расстояние от отверстия вывода пучка в атмосферу до обрабатываемой поверхности составляло 9 см, при этом диаметр пучка на обрабатываемой поверхности титановой пластины был равен 1,2 см. Скорость перемещения электронного пучка составляла 1 см/с.

В процессе обработки флюсообразующий (CaF2 и LiF) компонент плавится в первую очередь, он заполняет поры между тугоплавкими частицами ниобия, уменьшая тем самым площадь активной поверхности, взаимодействующей с кислородом. Далее тепло за счет теплопроводности передается верхнему слою титановой основы, он плавится, и в расплаве растворяются тугоплавкие частицы ниобия.

Качество наплавленного слоя определяют по результатам металлографических исследований поперечных сечений образцов с наплавкой.

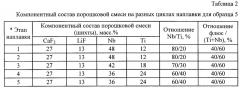

Аналогично примеру 1 осуществляют другие примеры 2-5 выполнения предлагаемого способа, при этом концентрации исходных компонентов в составах порошковой смеси, наносимой на поверхность титановой пластины, удовлетворяли формуле изобретения, см. таблицы 1-2. В таблице 2 приведен компонентный состав порошковой смеси на разных циклах наплавки для образца 5.

Исследование структуры и химического состава образцов полученного сплава показало отсутствие загрязнений и трещин в наплавках. Структура и химический состав однородны по глубине наплавленного слоя.

Для осуществления предлагаемого способа возможно использование не только порошков Ti (1933±20 K), Nb (2741 K), а также, например, порошков Та (3290 K), Hf (2506 K), Zr (2125 K).

Предлагаемым способом возможно получение сплава медицинского назначения с различной концентрацией легирующих компонентов, прогнозируемой структурой и свойствами.

1. Способ получения сплава из порошков металлов с разницей температур плавления, включающий приготовление порошковой смеси из следующих компонентов: смачивающего в виде порошка титана, флюсообразующего в виде смеси фтористых солей CaF2 и LiF и модифицирующего, нанесение порошковой смеси на титановую подложку слоем с массовой толщиной порошка (σ), которую определяют из соотношения σ=K⋅(E-b), где K=(0,2-0,4) [г⋅см-2⋅МэВ-1], Е - энергия электронов в МэВ, b=0,21 МэВ, расположение подложки с нанесенным на нее слоем порошковой смеси под сканирующим пучком релятивистских электронов и проведение обработки каждой точки титановой подложки в течение 0,5-2,0 с с получением наплавленного слоя, причем цикл наплавки проводят по меньшей мере один раз, отличающийся тем, что в качестве модифицирующего компонента используют порошок ниобия, при этом приготавливают порошковую смесь при следующем соотношении компонентов, мас.%:

| модифицирующий компонент | 36-48 |

| смачивающий компонент | 12-24 |

| флюсообразующий компонент | остальное, |

после получения наплавленного слоя его срезают с титановой подложки на толщину наплавки.

2. Способ по п. 1, отличающийся тем, что срезанный наплавленный слой подвергают дополнительной переплавке.

3. Способ по п. 1, отличающийся тем, что цикл наплавки повторяют многократно, используя в каждом следующем цикле наплавки порошковую смесь с разным соотношением компонентов в заданных пределах для получения градиентной по составу структуры наплавленных слоев.

4. Способ по п. 1, отличающийся тем, что цикл наплавки повторяют многократно, используя в каждом следующем цикле наплавки порошковую смесь с одинаковым соотношением компонентов в заданных пределах.