Устройство для термосиловой обработки маложестких валов

Иллюстрации

Показать всеИзобретение относится к устройствам для термосиловой обработки маложестких осесимметричных деталей типа «вал». Устройство содержит стапель и соединенный со стапелем резьбовой механизм фиксации обрабатываемой детали в виде двух опорных крышек с отверстиями, в которых установлены цилиндрические тяги с резьбой. Стапель выполнен в виде цилиндрической трубы с фланцами на концах, на которых размещены опорные крышки, при этом нижняя крышка жестко зафиксирована. Верхняя опорная крышка выполнена из двух кулачков – неподвижного и подвижного. Нижняя опорная крышка состоит из двух полуцилиндрических опор, стягиваемых в цилиндр хомутом. Изобретение направлено на повышение качества обработки. 5 ил.

Реферат

Изобретение относится к технологии машиностроения, а более конкретно к устройствам для термосиловой обработки маложестких осесимметричных деталей типа «вал».

Известно устройство для термосиловой обработки, содержащее многослойный сборно-секционный стапель, выполненный в виде трубы из материала с коэффициентом линейного расширения, большим, чем у изделия, внутреннее пространство которого заполнено наполнителем из песка с чугунной стружкой, радиаторы с радиальными пазами, установленные на наружной поверхности изделия по всей его длине, крышки подпятника и сферические пяты для жесткой фиксации изделия с обеих сторон относительно торцов стапеля [Заявка СССР №4689434, C21D 9/06, 1985].

Недостатком данного устройства является сложность конструкции из-за наличия в конструкции сборного многослойного стапеля и большого количества радиаторов, а также вредные условия труда, т.к. при охлаждении устройства в масле наполнитель стапеля пропитывается маслом, а скорость его охлаждения очень мала, поэтому происходит выгорание масла и как следствие задымление производственных площадей.

Известно устройство для термосиловой обработки, малой жесткости, включающее стапель, который выполнен в виде трубы из металла с коэффициентом линейного расширения, большим, чем у изделия [Авторское свидетельство СССР №1407969, кл. C21D 1/62, 1/63, 1988].

Недостатками данного устройства являются ограниченные технологические возможности, т.к. вал испытывает только деформации растяжения, при этом при обработке возможно проявление неравномерной по длине вала остаточной деформации, и что, следовательно, ведет к нестабильности геометрии детали в эксплуатационной период и потере точности.

Известно устройство для термосиловой обработки, включающее стапель, который выполнен в виде трубы из металла с коэффициентом линейного расширения, большим, чем у изделия, резьбовым механизмом фиксации детали с обоих концов в виде двух крышек с центральным отверстием, переходящим в отверстие с внутренней сферической поверхностью, двух шайб - сфер и двух гаек для силового замыкания и тяг с резьбой на внутренней и наружной поверхностях [Патент РФ №2260628, кл. C21D 9/06, 2003].

Недостатками данного устройства являются ограниченные технологические возможности, т.к. вал испытывает только деформации растяжения, при этом при обработке возможна неравномерная по длине вала остаточная деформация, что ведет к нестабильности геометрии детали в эксплуатационной период и потере точности.

Наиболее близким устройством того же назначения к заявленному изобретению, выбранным в качестве прототипа, является устройство для термосиловой обработки валов, которое содержит вертикально установленный стапель, выполненный из материала с коэффициентом линейного расширения, большим, чем у детали с резьбой на обоих концах, резьбовой механизм фиксации детали с обоих концов в виде двух опорных крышек с отверстиями в центре, выполненных с возможностью неразъемного соединения со стапелем с использованием устанавливаемых в отверстиях крышек, цилиндрических тяг с резьбой на внутренней и наружной поверхности, причем по внутренней резьбе фиксируют деталь, а по наружной - гайку для силового замыкания, стапель выполнен в виде цилиндрической трубы с фланцами на обоих концах, служащими для размещения на них опорных крышек, верхняя из которых выполнена с возможностью вращения ее относительно стапеля в крутильном направлении, а нижняя - жестко зафиксирована, тяги выполнены с возможностью ограничения их поворота в крутильном направлении посредством осей, устанавливаемых в отверстиях тяг, при этом верхний фланец стапеля выполнен с профильной отбортовкой, имеющей выступы, размещенные диаметрально напротив друг друга, а в теле верхней опорной крышки радиально и симметрично установлены оси, выступающие наружу концы которых выполнены с возможностью контактного взаимодействия с профильной поверхностью верхнего фланца стапеля, нижняя тяга выполнена с возможностью силового замыкания с использованием сферической шайбы, поджимаемой гайкой и размещенной в сферическом гнезде нижней опорной крышки, а также с возможностью силового размыкания оси тяги выполнением диаметрального отверстия в виде продольного паза, сопрягаемого с таким же пазом в теле нижней опорной крышки, а верхняя тяга выполнена с возможностью предотвращения прокручивания гайки относительно верхней опорной крышки с использованием штифтов, распределенных в продольном направлении в полуцилиндрических углублениях граней гайки и цилиндрических отверстиях тела верхней опорной крышки [Патент РФ №2381281, кл. C21D 8/00, C21D 9/28, 2010].

Недостатками данного устройства являются ограниченные технологические возможности, так как стапель имеет один профиль отбортовки и соответственно один угол закручивания, также трудность разборки и сборки в связи со значительными деформациями по резьбе.

Задача, на решение которой направлено заявляемое изобретение, является совершенствование конструкции устройства для термосиловой обработки, обеспечивающее повышение качества термосиловой обработки.

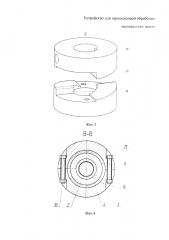

Задача решается тем, что устройство для термосиловой обработки содержит вертикально установленный стапель, выполненный из материала с коэффициентом линейного расширения, большим, чем у детали с резьбой на обоих концах, соединенный со стапелем резьбовой механизм фиксации детали с обоих концов в виде двух опорных крышек с отверстиями в центре, в которых установлены цилиндрические тяги с резьбой на внутренней и наружной поверхностях для фиксации по внутренней резьбе детали, а по наружной - гайки для силового замыкания, стапель выполнен в виде цилиндрической трубы с фланцами на обоих концах, на которых размещены опорные крышки, нижняя опорная крышка жестко зафиксирована, тяги выполнены с возможностью ограничения их поворота в крутильном направлении посредством осей, установленных в отверстиях тяг, нижняя тяга выполнена с возможностью силового замыкания с использованием сферической шайбы, поджимаемой гайкой и размещенной в сферическом гнезде в нижней опорной крышке, а также с возможностью силового размыкания оси тяги выполнением диаметрального отверстия в виде продольного паза, сопрягаемого с таким же пазом в теле нижней опорной крышки, верхняя опорная крышка выполнена из двух кулачков, неподвижного, закрепленного на верхнем фланце стапеля и подвижного кулачка, контактирующего с неподвижным кулачком по винтовой поверхности, расположенным диаметрально напротив друг друга, нижняя опорная крышка состоит из двух полуцилиндрических опор, стягиваемых в цилиндр хомутом, нижняя сферическая шайба опирается на сферическое гнездо, выполненное отдельно от нижней опорной крышки и расположенное в отверстии полуцилиндрических опор.

Конструкция верхней опорной крышки из двух кулачков, неподвижного, закрепленного на верхнем фланце стапеля и подвижного кулачка, контактирующего с неподвижным кулачком по винтовой поверхности, позволяет за счет подбора формы винтовой поверхности задавать программу комплексного деформирования за счет создания при действии осевой нагрузки тангенциальной силы, создающей крутящий момент, заданной величины. Также сменные кулачки увеличивают ресурс дорогостоящего стапеля за счет их замены.

Расположение диаметрально напротив друг друга опорных поверхностей кулачков исключает появление изгибающего момента на заготовке за счет уравновешивания нагрузки.

Выполнение нижней опорной крышки из двух полуцилиндрических опор, стягиваемых в цилиндр хомутом, облегчает разборку устройства после обработки за счет силового размыкания в осевом направлении.

Опора нижней сферической шайбы на сферическое гнездо, выполненное отдельно от нижней опорной крышки и расположенное в отверстии полуцилиндрических опор, распределяет равномерно нагрузку на полуцилиндрические опоры в осевом направлении, повышает ресурс установки за счет легко сменной опоры.

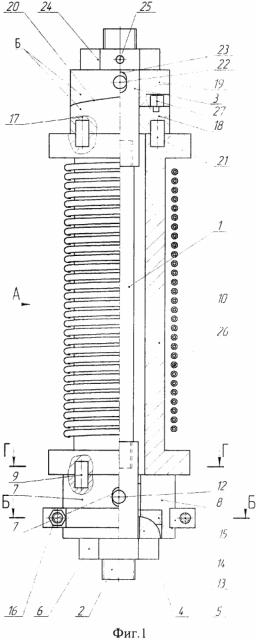

Устройство для термосиловой обработки иллюстрируется чертежами, представленными на фиг. 1, где приведен общий вид, на фиг. 2 - вид А фиг. 1, на фиг. 3 - вид Б фиг. 1, на фиг. 4 - сечение В-В фиг. 1, на фиг. 5 - сечение Г-Г фиг. 1.

Устройство для термосиловой обработки для фиксации заготовки 1 с резьбовыми концами содержит нижнюю тягу 2 и верхнюю тягу 3. На нижней тяге 3 находится сферическая шайба 4, которая контактирует со сферическим гнездом 5 в осевом направлении. На нижнюю тягу 3 навинчивается гайка 6, обеспечивая силовое замыкание в осевом направлении. Сферическое гнездо 5 опирается на нижнюю опорную крышку 7 в виде полуцилиндрических опор 8. Полуцилиндрические опоры 8 устанавливаются на штифты 9, запрессованные в стапель 10. Через диаметральное отверстие 11 в виде продольного паза в полуцилиндрических опорах 8 проходит ось 12. По внешнему периметру полуцилиндрических опор 8 выполнено углубление 13, по которому устанавливается хомут 14, который стягивается винтами 15 и гайками 16. Верхняя опорная крышка 17 состоит из неподвижного кулачка 18 и подвижного кулачка 19 с винтовой поверхностью 20 в два захода. Неподвижный кулачок 18 устанавливается на фланец стапеля 10 при помощи штифтов 21. В подвижном кулачке 19 через диаметральное отверстие проходит ось 22. Она проходит через верхнюю тягу 3 через сквозной продольный паз 23, создавая силовое замыкание в крутильном направлении. В осевом направлении подвижный кулачок 19 поджимается гайкой 24, через которую проходит радиально стопорный штифт 25. На подвижном кулачке 19 контактная винтовая поверхность 20 может быть выполнена с ребрением, в которое перед сборкой стапеля забивается антипригарный материал. Вокруг стапеля 10 накручивается нагревательный элемент 26. В неподвижный кулачок запрессовывается симметрично с двух сторон эксцентриковый ограничитель 27.

Устройство для ТСО работает следующим образом. После фиксации заготовки 1 вала в верхней и нижней тягах 2 и 3 ее помещают в стапель 10, где на нижнем фланце стапеля 10 уже установлена нижняя опорная крышка 7 в виде полуцилиндрических опор 8 на штифтах 9. Нижняя опорная крышка скреплена хомутом 14, затянутым винтами 15 и гайками 16. На нижнюю тягу 2 надевают сферическое гнездо 5 и сферическую шайбу 4. После этого вставляют ось 12 в паз 11 через нижнюю тягу 2 и навинчивают гайку 6. Далее собирают верхнюю опорную крышку 17. На верхний фланец стапеля 10 устанавливают на штифты 21 неподвижный кулачок 18. На верхнюю тягу 3 надевают подвижный кулачок 19. Вставляют ось 22, после чего навинчивают гайку 24, создавая заданный натяг. От прокручивания гайку 24 стопорят штифтом 25. На собранном стапеле 10 с заготовкой намотан нагревательный элемент 26. Перед началом обработки поворотом эксцентрикового ограничителя 27 выставляют заданный зазор на закручивание подвижного кулачка 19. В начале процесса обработки подвижный кулачок 19 опирается на неподвижный кулачок 18 по винтовой поверхности 20. За счет большего коэффициента линейного расширения стапеля 10, чем у заготовки 1, при нагреве происходит ее пластическая деформация в осевом направлении. За счет осевой силы возникающей при растяжении стапеля 10, верхний подвижный кулачок начнет поворачиваться, скользя по винтовой опорной поверхности 20 неподвижного кулачка 18. Ось 22 закручивает верхнюю тягу 3 вместе с заготовкой, создавая сдвиговые деформации одновременно с осевыми. Угол подъема винтовой поверхности определяет угол закручивания, величина которого ограничивается эксцентриковыми ограничителями 27. После остывания заготовки 1 и стапеля 10 снимается хомут 14. Две полуцилиндрические опоры 8 разнимаются, освобождая заготовку 1 с верхней и нижней тягами 2 и 3 в осевом направлении.

Устройство для термосиловой обработки маложестких валов, имеющих резьбу на концах, содержащее вертикально установленный стапель с нагревательным элементом, выполненный из материала с коэффициентом линейного расширения, большим, чем у обрабатываемого вала, соединенный со стапелем резьбовой механизм фиксации обрабатываемого вала с обоих концов в виде двух опорных крышек с отверстиями в центре, в которых установлены цилиндрические тяги с резьбой на внутренней и наружной поверхностях для фиксации по внутренней резьбе обрабатываемого вала, а по наружной резьбе - гайки для силового замыкания, при этом стапель выполнен в виде цилиндрической трубы с фланцами на обоих концах, на которых размещены опорные крышки, нижняя из которых жестко зафиксирована, тяги выполнены с возможностью ограничения их поворота в направлении вращения посредством осей, установленных в отверстиях тяг, при этом нижняя тяга выполнена с возможностью силового замыкания посредством сферической шайбы, поджимаемой гайкой, и силового размыкания посредством оси тяги, расположенной в диаметральном отверстии тяги, выполненном в виде продольного паза, сопрягаемого с продольным пазом нижней опорной крышки, отличающееся тем, что верхняя опорная крышка выполнена в виде неподвижного кулачка, закрепленного на верхнем фланце стапеля, и подвижного кулачка, контактирующего с неподвижным кулачком по винтовой поверхности, при этом кулачки расположены диаметрально напротив друг друга, нижняя опорная крышка состоит из двух полуцилиндрических опор, стягиваемых в цилиндр хомутом, сферическая шайба установлена на сферическое гнездо, выполненное отдельно от нижней опорной крышки и расположенное в отверстии ее полуцилиндрических опор.