Способ химико-термической индукционной обработки малогабаритных изделий из альфа-титановых сплавов

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к химико-термической обработке и упрочнению малогабаритных изделий конструкционного и медицинского назначения, например метизных изделий и стоматологических имплантатов, изготовленных из альфа-сплавов титана. Способ химико-термической индукционной обработки малогабаритных изделий из альфа-титановых сплавов включает индукционный нагрев, выдержку и последующее охлаждение на воздухе. Индукционный нагрев осуществляют в камере оксидирования до температуры 1000-1200°С при частоте тока 90±10 кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг в окислительной газовой среде при давлении 0,1±0,05 МПа с содержанием кислорода от 15 до 25 мас. %, а выдержку проводят в течение 0,5-2 минут. Повышаются величины пределов упругости, текучести и прочности малогабаритных изделий из альфа-сплавов титана, в том числе и медицинского назначения. 1 ил., 1 табл., 3 пр.

Реферат

Изобретение относится к области машино- и приборостроения, а именно технологии химико-термической обработки и упрочнения малогабаритных изделий технического (конструкционного) и медицинского назначения, например, метизных изделий и стоматологических имплантатов, изготовленных из альфа-сплавов титана.

Изделия из альфа-сплавов титана не упрочняются в процессе термической обработки, а применение методов упрочнения готовых изделий пластической деформацией в ряде случаев технологически затруднительно, что способствует поиску новых путей решения имеющейся проблемы [Лахтин Ю.М. Металловедение и термическая обработка металлов. Учебник для металлургических специальностей. - 3-е изд. // М.: Машиностроение, 1983. - 359 с.].

Известен способ термической обработки литейных альфа и псевдоальфа титановых сплавов [авторское свидетельство SU №1788783 / А.А. Ильин, A.M. Мамонов, Т.И. Сонина, К.К. Ясинский // Способ термической обработки титановых сплавов. - 1995], позволяющий повысить пластичность и ударную вязкость при сохранении уровня прочности. Титан нагревают до температуры полиморфного превращения, выдерживают в течение 60 минут, охлаждают до насыщения поверхности металла водородом. Затем осуществляют вакуумный отжиг при температуре 700-800°С.

Основными недостатками способа являются: длительность процесса, его технологическая сложность, невозможность повысить величину модуля упругости из-за малой температуры нагрева.

Известен также способ обработки титана и его альфа- и псевдоальфа-сплавов, позволяющий повысить прочностные характеристики [патент RU на изобретение №2082818 / А.А. Ильин, М.Ю. Коллеров, В.К. Носов, A.M. Мамонов // Способ обработки титана и его альфа- и псевдоальфа-сплавов. - 1997]. Изделие нагревают в вакууме до температуры от 700°С до температуры полиморфного превращения с выдержкой 5-30 минут. Насыщение поверхности металла водородом осуществляют при температуре 400-650°С до концентрации 0,12-2%. Затем производят отжиг при 400-650°С в течение 0,5-6 часов.

Основными недостатками способа являются большая длительность процесса и технологическая сложность.

Известен также способ поверхностного упрочнение изделий из титана и его сплавов [патент RU на изобретение №2318077 / А.В. Пешков, Д.Н. Балбеков, В.Р. Петренко, В.Ф. Селиванов, В.В. Пешков // Способ поверхностного упрочнения изделий из титана и титановых сплавов. - 2008]. Упрочнение осуществляют посредством термообработки при температуре 950°С в течение 60 минут, проводимой в активной газовой среде, состоящей из 10% (мас.) азота и 90% (мас.) аргона. После обработки проводят частичное удаление газонасыщенного слоя травлением на удвоенную величину зоны повышенной хрупкости.

Недостатком способа является большая продолжительность процесса, необходимость использования дополнительной операции по удалению газонасыщенного слоя металла, обладающего повышенной хрупкостью.

Наиболее близким к предлагаемому способу является метод индукционно-термической обработки малогабаритных титановых изделий [Фомин А.А. и др. Оборудование для индукционно-термической обработки малогабаритных титановых изделий // Индукционный нагрев. - 2013. - №. 2. - С. 44-47]. Обработку осуществляют с использованием специального разработанного оборудования посредством индукционного нагрева малогабаритных титановых образцов в керамическом муфеле до температуры 600-1200°С при частоте тока на индукторе 100±20 кГц и потребляемой электрической мощности в резонансном режиме не более 0,3 кВт и последующей выдержке не менее двух минут при данной температуре.

Недостатком способа является большая продолжительность процесса, образование толстой оксидной пленки, которую необходимо удалять.

Задачей изобретения является создание технологически простого, высокопроизводительного и ресурсосберегающего химико-термического способа повышения прочностных характеристик малогабаритных изделий из альфа-сплавов титана.

Поставленная задача решается тем, что изделие подвергают индукционному нагреву в камере оксидирования до температуры 1000-1200°С при частоте тока на индукторе 90±10 кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг в окислительной газовой среде при давлении 0,1±0,05 МПа с содержанием кислорода от 15 до 25 мас. %, а выдержку проводят в течение 0,5-2 минут.

Техническим результатом является повышение величины пределов упругости, текучести и прочности малогабаритных изделий из альфа-сплавов титана, в том числе и медицинского назначения, с помощью технологически простого и высокопроизводительного способа.

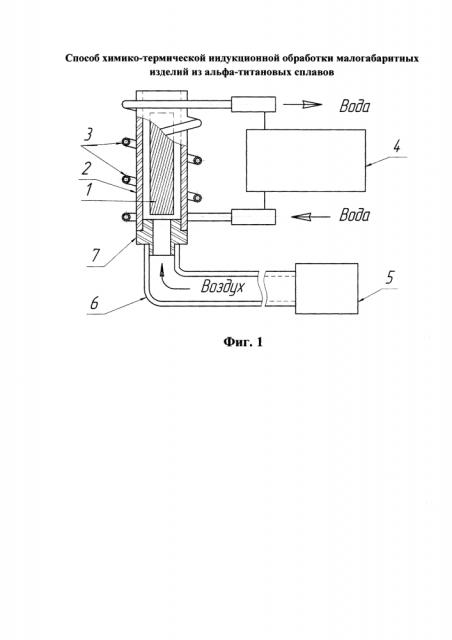

Изобретение поясняется Фиг. 1, на которой представлен процесс химико-термической индукционной обработки и позициями 1-7 обозначены:

1 - изделие из титанового альфа-сплава;

2 - камера оксидирования;

3 - водоохлаждаемый индуктор;

4 - источник питания;

5 - компрессор;

6 - шланг;

7 - штуцер.

Предлагаемый способ осуществляют следующим образом.

Изделие из титанового альфа-сплава 1, предварительно очищенное от различных технологических загрязнений, помещают в цилиндрическую керамическую или кварцевую камеру оксидирования 2, на внешней поверхности которой размещен водоохлаждаемый индуктор 3, подключенный к источнику питания 4. В камеру оксидирования посредством компрессора 5 через шланг 6 и штуцер 7 подается окислительная газовая среда. Далее изделие 1 подвергается индукционному нагреву при частоте тока на индукторе 90±10 кГц и удельной потребляемой электрической мощности 0,2-0,4 Вт/кг до температуры 1000-1200°С, выдержке в течение 0,5-2 минут и последующему спокойному охлаждению на воздухе.

Приведенные пределы значений технологических режимов химико-термической индукционной обработки обеспечивают протекание процесса диффузии кислорода из газовой окислительной среды в приповерхностный слой металла, в результате чего стабилизируется кислородно-насыщенная структура альфа-титана, способствующая повышению пределов упругости, текучести и прочности.

При подаче на водоохлаждаемый индуктор тока частотой менее 80 кГц снижается электрический коэффициент полезного действия устройства индукционного нагрева и самого процесса обработки. При подаче на индуктор тока частотой более 100 кГц не происходит улучшение эффективности процесса обработки и наблюдается снижение коэффициента мощности.

Предельные значения потребляемой удельной электрической мощности (0,2-0,4 Вт/кг) обусловлены тем, что при величине удельной электрической мощности менее 0,2 Вт/кг не произойдет нагрева малогабаритных титановых изделий до заданной температуры из-за потерь на излучение при нагреве, повышенная величина удельной электрической мощности более 0,4 Вт/кг приведет к перегреву титановых изделий и появлению нежелательного трещинообразования поверхностного слоя.

При значениях температуры нагрева менее 1000°С и продолжительности химико-термической индукционной обработки менее 0,5 минут не произойдет значительных изменений фазово-структурного состояния поверхностного слоя титана, вследствие чего величина пределов упругости, текучести и прочности изделия не повысятся. При значениях температуры нагрева более 1200°С и продолжительности термообработки более 2 минут на поверхности титана образуются оксиды с низкими показателями физико-механических свойств. Данные оксиды необходимо удалить посредством дополнительной механической или электрофизической обработки, что экономически не эффективно.

При использовании окислительной газовой среды с содержанием кислорода менее 15 мас. %, заполняющей камеру оксидирования под давлением менее 0,05 МПа, снижается скорость диффузии кислорода в приповерхностный слой титана, увеличиться продолжительность химико-термической индукционной обработки. При величине давления окислительной газовой среды более 0,15 МПа и содержания кислорода в ней более 25 мас. % увеличивается толщина оксидной пленки, имеющей низкие показатели физико-механических свойств.

Примеры выполнения способа

Пример 1. Винт с шестигранной головкой ГОСТ Р ИСО 4017-М6×20 из титанового сплава ВТ5 предварительно очищенный от технологических загрязнений помещают в кварцевую камеру оксидирования с внутренним диаметром 13 мм и высотой 30 мм. В качестве окислительной газовой среды используется атмосферный воздух (содержание кислорода - 23 мас. %) под давлением 0,05 МПа. После чего проводят термическую обработку винта путем индукционного нагрева до температуры 1000°С и последующей выдержке в течение 2 минут при частоте тока на индукторе 90±10 кГц. Охлаждение винта производится на воздухе.

Пример 2. Стоматологический цилиндрический имплантат с диаметром от 3 до 5 мм и длиной от 7 до 15 мм, изготовленный из технического титана марки ВТ1-00, очищают от технологических загрязнений, размещают в кварцевой камере оксидирования с внутренним диаметром 6 мм и длиной 30 мм. Затем имплантат подвергают индукционному нагреву до температуры 1200°С и выдерживают в течение 0,5 минут при частоте тока на индукторе 90±10 кГц. С началом процесса химико-термической индукционной обработки в камеру оксидирования подается газовая окислительная среда, а именно атмосферный воздух (содержание кислорода - 23 мас. %) под давлением 0,1 МПа.

Пример 3. Ортопедический стержневой фиксатор диаметром 4 мм и длиной 50 мм, изготовленный из титанового сплава ВТ1-0 и предварительно очищенный от загрязнений, размещают в кварцевой камере оксидирования с внутренним диаметром 5 мм и длиной 60 мм. Затем фиксатор подвергают индукционному нагреву до температуры 1000°С и выдерживают в течение 1 минуты при частоте тока на индукторе 90±10 кГц. С началом процесса химико-термической индукционной обработки в камеру оксидирования подается газовая окислительная среда, а именно атмосферный воздух (содержание кислорода - 23 мас. %) под давлением 0,15 МПа.

Для подтверждения повышения величины модуля Юнга, а также пределов текучести и прочности в результате химико-термической обработки проведенной согласно предлагаемому способу, были проведены испытания на растяжение (согласно ГОСТ 1497-84) цилиндрических образцов из титанового альфа-сплава ВТ1-0 диаметром 4 мм и длиной рабочей части 80 мм. Результаты исследований и режимы химико-термической индукционной обработки представлены в Таблице 1.

Согласно проведенным исследованиям, показатели прочностных характеристик экспериментальных образцов, подвергнутых химико-термической индукционной обработке, по сравнению с другими образцами, значительно увеличиваются. Максимальные значения пределов упругости, текучести и прочности имеют титановые образцы, обработанные при следующих технологических режимах: величина удельной потребляемой мощности 0,2-0,4 Вт/кг, температура обработки от 1000 до 1200°С, длительность обработки равна 2 минутам.

Из полученных результатов следует, что процесс химико-термической индукционной обработки в газовой окислительной среде позволяет значительно повысить пределы упругости, текучести и прочности малогабаритных изделий из титановых альфа-сплавов.

Способ химико-термической индукционной обработки малогабаритных изделий из альфа-титановых сплавов, включающий индукционный нагрев, выдержку и последующее охлаждение на воздухе, отличающийся тем, что индукционный нагрев осуществляют в камере оксидирования до температуры 1000-1200°С при частоте тока 90±10 кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг в окислительной газовой среде при давлении 0,1±0,05 МПа с содержанием кислорода от 15 до 25 мас. %, а выдержку проводят в течение 0,5-2 минут.