Устройство уплотнения паровой турбины низкого давления

Иллюстрации

Показать всеУстройство для вакуумного уплотнения установлено между противоположными и копланарными частями выпускного патрубка (2) паровой турбины низкого давления и круглой перегородкой (16), которая образует часть узла (10В) выпускного канала модуля (1) паровой турбины. Устройство уплотнения образует вакуумное уплотнение между внутренней частью и наружной частью выпускного патрубка и содержит упругую прокладку (18) в виде кольцевой диафрагмы. Диафрагма имеет радиально внутреннюю периферическую часть (30), уплотненную с перегородкой (16), радиально наружную периферическую часть (32), уплотненную с выпускным патрубком (2); и радиально среднюю упругую часть (34). Уплотнение обеспечено посредством радиально внутренних и наружных прижимных фланцев (36, 38), выполненных с возможностью уплотненного зажатия внутренних и наружных периферических частей (30, 32) прокладки (18) к перегородке (16) и выпускному патрубку (2), соответственно. Прижимные фланцы содержат верхние и нижние половины, и верхняя часть прокладки (18) уплотнена с верхними частями выпускного патрубка (2AU) и перегородки (16U) посредством системы фланцев (36, 38) и ответных фланцев (40, 42), причем ответные фланцы прикреплены с возможностью отсоединения к наружным поверхностям выпускного патрубка и перегородки. Обеспечивается возможность регулировки положения вала ротора турбины без необходимости доступа внутрь закрытой конструкции, образованной модулем турбины, и без нарушения целостности вакуумного уплотнения. 5 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к большим паровым турбинам типа, используемого на электростанциях для преобразования тепловой энергии пара, производимого бойлером, в механическую энергию, которая затем используется для привода электрического генератора. В частности изобретение относится к устройству для вакуумного уплотнения, обеспечивающему уплотнение между выпускным патрубком и корпусом паровой турбины низкого давления, расположенной внутри выпускного патрубка.

УРОВЕНЬ ТЕХНИКИ

Паровые турбины приведенного выше типа содержат модуль высокого давления, обычно модуль среднего давления и по меньшей мере один модуль низкого давления. В некоторых установках может быть несколько модулей низкого давления. Высокотемпературный пар высокого давления из бойлера направляется в модуль турбины высокого давления, и затем в свою очередь в модули турбины среднего давления и низкого давления, когда температура и давление пара уменьшается вследствие извлечения энергии турбинами. В конце пар выводится из модуля турбины низкого давления или из каждого модуля турбины низкого давления в конденсатор.

В описываемых здесь специфических конструкциях, модуль турбины низкого давления или каждый модуль турбины низкого давления имеет наружный корпус, называемый выпускной патрубок, и внутренний корпус турбины, из которого пар выводится в выпускной патрубок. Пар затем проходит из выпускного патрубка в конденсатор, который располагается ниже выпускного патрубка. Корпус турбины представляет собой сборный узел, содержащий (а) в целом цилиндрическую часть корпуса, в которой расположены ступени осевой паровой турбины низкого давления, и (b) узел диффузорного выпускного канала, выполненный с возможностью отклонять поток пара от осевого пути на выходе турбины и выводить его радиально наружу в выпускной патрубок. Выпускной патрубок окружает корпус турбины, но не поддерживает его, в то время как стенки выпускного патрубка и конденсатора жестко соединены друг с другом и тем самым образуют сборный узел, отдельный от корпуса турбины. Во время работы турбины давление пара в конденсаторе и на выходе турбины низкого давления составляет только порядка нескольких десятков миллибар (несколько кПа), так что узел выпускного канала, выпускной патрубок и конденсатор должны вместе образовать непроницаемую для пара и воздуха закрытую конструкцию, которая может рассматриваться как герметичная закрытая конструкция.

Паровая турбина имеет вал ротора турбины, который проходит через узел выпускного канала, чтобы передавать механическую энергию к электрическому генератору снаружи от модуля турбины. Вал ротора поддерживается посредством подшипниковых узлов, которые встроены посредством опор подшипников в узел выпускного канала корпуса турбины, которые в свою очередь соединены с массивным бетонным фундаментным блоком, обеспечивающим их поддержку. Чтобы ограничить нагрузку на фундаментный блок, он имеет такую конструкцию, что на него действует только вес корпуса турбины и его содержимого, а объединенный вес турбины и фундаментного блока принимает на себя строительная конструкция под фундаментным блоком. Объединенный вес выпускного патрубка и конденсатора передается к плите основания строительной конструкции независимо от пути нагрузки, по которому передается объединенный вес турбины и фундаментного блока.

Чтобы облегчить сборку и разборку модуля турбины, выпускной патрубок, корпус турбины (включая узел выпускного канала) и подшипниковые узлы каждый содержат нижнюю часть и верхнюю часть, которые соединяются вместе с обеспечением уплотнения посредством болтов вдоль фланцев для крепления в общей плоскости. Из документа DE 2200447 А1 известно устройство для уплотнения, установленное между противоположными и копланарными частями выпускного патрубка паровой турбины низкого давления и круглой перегородкой, которая образует часть узла выпускного канала модуля паровой турбины.

Ряд проблем должны быть одновременно решены в конструкции эффективного устройства для вакуумного уплотнения для модуля турбины:

(a) Структурная изоляция выпускного патрубка от корпуса турбины, которая следует из того, что вес турбины и вес выпускного патрубка поддерживаются независимо друг от друга, не должна быть ухудшена вакуумным уплотнением.

(b) Динамическая изоляция выпускного патрубка от корпуса турбины должна поддерживаться во время работы, в частности во время запуска и останова турбины, противодействуя вызываемым из-за теплового воздействия осевым и радиальным перемещениям (растяжение и сжатие) корпуса турбины относительно выпускного патрубка. Дополнительно, возможны переходные перемещения корпуса турбины, когда турбина подстраивается к началу и окончанию действия пара на лопасти ротора турбины и диафрагмы и к изменениям зазоров во время теплового растяжение и сжатия. Кроме того, закрытая конструкция, образованная выпускным патрубком и конденсатором, также будет испытывать вызываемые тепловым воздействием растяжение и сжатие, со скоростями и величинами, отличными от корпуса турбины и ротора. Поэтому вакуумное уплотнение не должно препятствовать динамической изоляции выпускного патрубка и корпуса турбины.

(с) В отношении эксплуатации и технического обслуживания необходимо обеспечить возможность регулировки положения вала ротора турбины без необходимости доступа внутрь закрытой конструкции, образованной модулем турбины, и без нарушения целостности вакуумного уплотнения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Соответственно, устройство вакуумного уплотнения установлена между противоположными и копланарными частями выпускного патрубка и круглой перегородкой, которая образует часть узла выпускного канала. Устройство вакуумного уплотнения образует уплотнение между внутренней частью и наружной частью выпускного патрубка, и может содержать упругую прокладку в виде кольцевой диафрагмы, имеющую радиально внутреннюю периферическую часть для уплотнения с перегородкой, радиально наружную периферическую часть для уплотнения с выпускным патрубком и радиально среднюю упругую часть, в которой уплотнение обеспечено посредством радиально внутренних и наружных прижимных фланцев, выполненных с возможностью уплотненного зажатия внутренних и наружных периферических частей прокладки к перегородке и выпускному патрубку, соответственно.

Радиально средняя упругая часть прокладки обеспечивает структурное и динамическое разделение корпуса турбины и ротора турбины от выпускного патрубка и конденсатора, при этом поддерживая эффективное уплотнение. Кроме того, во время установки и технического обслуживания модуля турбины, прокладка облегчает регулировку положения вала ротора турбины относительно фундаментного блока, который поддерживает его подшипники.

Предпочтительно, радиально средняя упругая часть прокладки содержит часть, которая является выпуклой к внутренней части выпускного патрубка.

Чтобы облегчить изготовление, а также упростить сборку и разборку прокладки, прижимные фланцы сегментированы, причем эти сегменты содержат полукруглые верхнюю и нижнюю половины фланца, причем диаметральная линия соединения между сегментами совпадает с плоскостью уплотнения между верхней и нижней частями узла выпускного канала и выпускного патрубка.

Чтобы обеспечить необходимую поддержку турбины, указанный ранее бетонный фундаментный блок вплотную окружает нижнюю часть выпускного патрубка таким образом, что модуль турбины оказывается частично погруженным в фундаментный блок до уровня непосредственно под подшипниковыми узлами вала ротора, причем последние прикреплены к фундаментному блоку посредством опор подшипников. В результате нижнюю часть прокладки нельзя удобным образом прикрепить к наружным поверхностям нижних частей выпускного патрубка и узла выпускного канала турбины, так как фундаментный блок близко примыкает к ним. Следовательно, прокладка должна быть прижата к внутренним поверхностям выпускного патрубка и узла выпускного канала. Хотя нижняя часть выпускного патрубка, после того как она установлена, никогда не удаляется, за исключением случая серьезного повреждения, прижатие прокладки к внутренним поверхностям является неудобным, когда требуется снять верхнюю часть выпускного патрубка, чтобы получить доступ внутрь при перебоях в работе турбины или для регулярного технического обслуживания.

Согласно другому аспекту изобретения для облегчения снятия верхней части выпускного патрубка предлагается уплотнять верхнюю часть прокладки к верхним частям выпускного патрубка и перегородки узла выпускного канала посредством системы фланцев и ответных фланцев. В предпочтительном устройстве:

верхняя половина радиально внутреннего прижимного фланца прикреплена с возможностью отсоединения к внутренней поверхности радиально внутреннего ответного фланца, и радиально внутренний ответный фланец прикреплен с возможностью отсоединения к наружной поверхности верхней части перегородки;

верхняя половина радиально наружного прижимного фланца прикреплена с возможностью отсоединения к внутренней поверхности радиально наружного ответного фланца, и радиально наружный ответный фланец прикреплен с возможностью отсоединения к наружной поверхности верхней части выпускного патрубка;

радиально внутренняя периферическая часть верхней части прокладки уплотненным образом зажата между верхней половиной радиально внутреннего прижимного фланца и радиально внутреннего ответного фланца; и

радиально наружная периферическая часть верхней части прокладки уплотненным образом зажата между верхней половиной радиально наружного прижимного фланца и радиально наружного ответного фланца.

Из-за близости бетонного фундаментного блока нижняя часть прокладки крепится к нижним частям выпускного патрубка и перегородки узла выпускного канала посредством системы, в которой:

нижняя половина радиально внутреннего прижимного фланца прикреплена с возможностью отсоединения к внутренней поверхности нижней части перегородки;

нижняя половина радиально наружного прижимного фланца прикреплена с возможностью отсоединения к внутренней поверхности нижней части выпускного патрубка;

радиально внутренняя периферическая часть нижней части прокладки уплотненным образом зажата между нижней половиной радиально внутреннего прижимного фланца и внутренней поверхностью нижней части перегородки; и

радиально наружная периферическая часть нижней части прокладки уплотненным образом зажата между нижней половиной радиально наружного прижимного фланца и внутренней поверхностью нижней части выпускного патрубка.

Фланцы могут быть прикреплены с возможностью отсоединения посредством болтов или подобных средств.

Описанная выше система фланцев и ответных фланцев облегчает доступ во внутреннюю часть модуля турбины. Если верхняя часть выпускного патрубка открепляется путем отвинчивания болтов от нижней половины, и ответные фланцы отсоединяются от наружных поверхностей верхней части выпускного патрубка, верхняя часть выпускного патрубка может затем быть снята с нижней части.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее будут описаны, только в качестве примера, варианты осуществления приведенной выше конструкции, со ссылкой на прилагаемые чертежи.

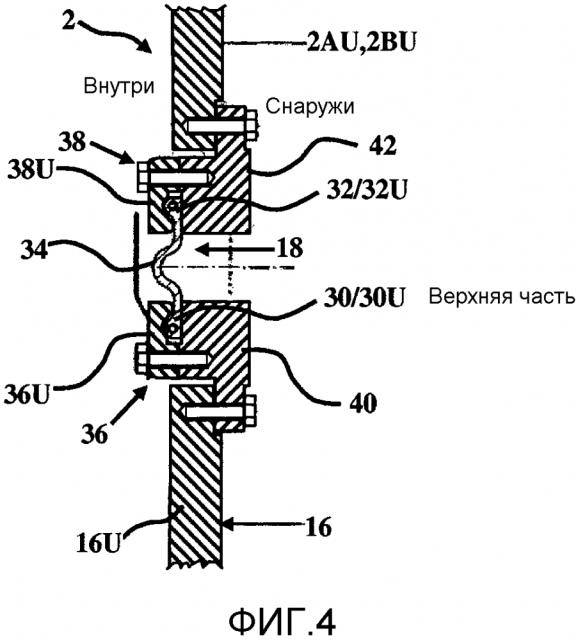

Фиг. 1 - показывает схематично конфигурацию строительной конструкции, поддерживающей модуль паровой турбины низкого давления и его конденсатор.

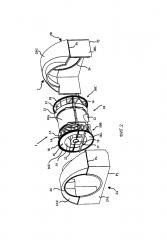

Фиг. 2 - вид с пространственным разделением деталей по оси, иллюстрирующий корпус паровой турбины, размещаемый в выпускном патрубке, который направляет пар в конденсатор после того, как он выходит из турбины.

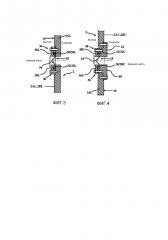

Фиг. 3 - вид в разрезе, иллюстрирующий нижнюю часть системы прокладки, которая обеспечивает уплотнение между выпускным патрубком и корпусом паровой турбины.

Фиг. 4 - вид в разрезе, иллюстрирующий верхнюю часть системы прокладки.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 иллюстрируется взаимное расположение модуля 1 турбины и основных компонентов строительной конструкции, которая его поддерживает, и которая содержит фундаментный блок 4, столбы 6, плиту 5 основания и подошву 7. Обращаясь к фиг. 1 и фиг. 2, в описываемых здесь специфических конструкциях, модуль 1 паровой турбины низкого давления или каждый модуль 1 паровой турбины низкого давления имеет наружный корпус 2, называемый выпускной патрубок, и внутренний корпус 10 турбины. Выпускной патрубок 2 окружает корпус 10 турбины, но не поддерживает его.

Корпус 10 паровой турбины имеет расположенный в центре впуск 12 для пара, откуда пар разделяется таким образом, что он течет симметрично в обоих осевых направлениях через ступени лопастей турбины (не показаны), и выводится через узел 10В, 10С диффузорного выпускного канала на каждом конце центральной в целом цилиндрической части 10А корпуса 10 турбины. Таким образом, корпус 10 турбины содержит (а) в целом цилиндрическую центральную часть 10А корпуса, в которой расположена осевая паровая турбина низкого давления (не показана), и (b) по существу идентичные узлы 10В, 10С диффузорного выпускного канала.

Узлы 10В, 10С выпускного канала выполнены с возможностью отклонять поток пара от его осевого пути на выходе из турбины и выводить его радиально наружу в выпускной патрубок 2, который затем направляет его в конденсатор 3, расположенный ниже выпускного патрубка 2, под массивным бетонным фундаментным блоком 4. Во время работы турбины давление пара в конденсаторе 3 и на выходе турбины низкого давления составляет только порядка нескольких десятков миллибар (несколько кПа), так что узел 10В, 10С выпускного канала, выпускной патрубок 2 и конденсатор 3 должны вместе образовать непроницаемую для пара и воздуха закрытую конструкцию, которая может рассматриваться как герметичная закрытая конструкция.

Охлаждающая вода входит внутрь конденсатора 3 через впускной канал 3В и выходит через выпускной канал 3С.

Паровая турбина имеет вал 19 ротора турбины, который проходит через узел 10В выпускного канала, чтобы передавать механическую энергию к электрическому генератору (не показан) снаружи от модуля турбины. Вал 19 ротора поддерживается посредством подшипниковым узлов 22 на каждом конце корпуса 10 турбины. Подшипниковые узлы 22 встроены в узлы 10В, 10С выпускного канала корпуса 10 турбины посредством плит 17 опор подшипников, которые в свою очередь прикреплены к фундаментному блоку 4, который обеспечивает их поддержку, посредством стоек 9 опор подшипников. Хотя стойки 9 являются относительно короткими, они выполнены с возможностью регулировки, при необходимости, чтобы обеспечить возможность регулировки положения вала 19 и корпуса 10 турбины относительно фундаментного блока 4, тем самым регулируя центровку вала, если это требуется во время установки или технического обслуживания модуля 1 турбины. Стойки 9 могут, например, содержать исполнительные элементы типа винтового домкрата, и/или быть образованы из простых клиновых опорных поверхностей.

Чтобы облегчить сборку модуля 1 турбины, выпускной патрубок 2, корпус 10 турбины и подшипниковые узлы 22 каждый содержит нижнюю часть и верхнюю часть, которые уплотненным образом соединяются вместе посредством болтов вдоль фланцев для крепления (не показаны) в общей плоскости Ps уплотнения.

Как лучше всего можно увидеть на фиг. 2, выпускной патрубок 2 дополнительно содержит переднюю часть 2А и заднюю часть 2В. Передняя часть 2А содержит нижнюю часть 2AL и верхнюю часть 2AU, которые соединены вместе посредством болтов в плоскости Ps уплотнения. Аналогичным образом, задняя часть 2В содержит нижнюю часть 2BL и верхнюю часть 2BU, которые соединены вместе посредством болтов в плоскости Ps уплотнения. Выпускной патрубок 2 жестко соединен с конденсатором 3 в плоскости Pj соединения.

Каждый узел 10В, 10С выпускного канала содержит:

кольцевой паровой диффузорный канал 13, который располагается коаксиально центральной части 10А корпуса 10 турбины и расширяется в осевом направлении вниз по потоку (отметим, что показана только наружная стенка кольцевого канала);

полую коническую часть 15 в виде усеченного конуса, которая располагается коаксиально диффузорному каналу 15, и расширяется к от выхода диффузорного канала, и которая помогает отклонять пар радиально наружу в выпускной патрубок 2; и

вертикально ориентированную кольцевую пластину или перегородку 16, которая вставляется в круглое отверстие 24, обеспеченное в передней и задней частях 2А, 2В выпускного патрубка.

Конец малого диаметра конической части 15 примыкает к радиально внутренней стенке (не показана) кольцевого диффузорного канала 13. Сборный узел, содержащий коническую часть 15 и перегородку 16, прикреплен к радиально наружной стенке диффузорного канала 13 посредством соединительных стержней 14, которые продолжаются через выходы из узлов 10В, 10С выпускного канала.

Чтобы ограничить нагрузку на фундаментный блок 4, он поддерживает только вес корпуса 10 турбины и его содержимого, причем фундаментный блок 4 поддерживается бетонной плитой 5 основания через бетонные столбы 6 и пружины 20, а плита основания в свою очередь опирается на бетонную подошву 7. С другой стороны, выпускной патрубок независимо поддерживается посредством конденсатора, который в свою очередь поддерживается плитой 5 основания. Однако использование этих независимо поддерживаемых конструкций ведет к проблемам на круглой границе 24 соприкосновения между перегородкой 16 и выпускным патрубком 2, так как здесь необходимо создать и поддерживать вакуумное уплотнение между закрытой конструкцией, образованной выпускным патрубком и конденсатором, и внешней средой, при этом поддерживая по существу структурную изоляцию между перегородкой 16 и выпускным патрубком 2.

Динамическая изоляция между перегородкой 16 и выпускным патрубком 2 также должна поддерживаться, так как во время запуска и останова модуля 1 турбины будут происходить вызываемые тепловым воздействием осевые и радиальные перемещения (растяжение и сжатие) валов 19 ротора турбины корпусов 10 турбины относительно друг друга и каждого из них относительно сборного узла 2/3 выпускной патрубок/конденсатор. Дополнительно, могут происходить переходные перемещения вала 19 ротора турбины и корпуса турбины, когда они подстраиваются к началу и окончанию действия пара на лопасти ротора турбины и диафрагмы и к изменениям зазоров в подшипниках и зазоров во внутреннем уплотнении при тепловом растяжении и сжатии. Эти различные перемещения будут иметь различные скорости начала и уменьшения. Эти относительные перемещения также делают желательным изолировать перемещения сборного узла выпускной патрубок/конденсатор от перемещений вала ротора турбины и корпуса турбины.

Для решения описанных выше проблем уплотнение 18 прикреплено к периферии каждой перегородки 16 и к противоположным частям выпускного патрубка 2. Уплотнение 18 обеспечивает вакуумное уплотнение между наружной частью и внутренней частью выпускного патрубка 2, при этом позволяя ограниченное осевое и вертикальное перемещение между корпусом 10 турбины и сборным узлом, образованным выпускным патрубком 2 и конденсатором 3.

Конфигурация уплотнения, способного это обеспечить, показана на фиг. 3 и фиг. 4. Каждое уплотнение 18 содержит упругую прокладку в виде кольцевой диафрагмы, имеющей радиально внутреннюю периферическую часть 30, уплотненную с перегородкой 16, радиально наружную периферическую часть 32, уплотненную с выпускным патрубком, и радиально среднюю упругую часть 34. Чтобы обеспечить желаемую степень упругости прокладки, упругая часть 34 является выпукло-изогнутой к внутренней части выпускного патрубка, так что она приблизительно имеет полу-тороидальную форму, или, если смотреть в поперечном сечении на фиг. 3 и фиг. 4, форму половины синусоиды или U-образную форму. Предпочтительно упругая часть является выпуклой к внутренней части выпускного патрубка, так как если она будет выпуклой к наружной части, большое падение давления на прокладке будет вести к приложению больших усилий сжатия на выпуклой части, тем самым уменьшая ее упругость. Вакуумное уплотнение обеспечено путем прижатия радиально внутренних и наружных периферических частей 30, 32 прокладки к перегородке 16 и выпускному патрубку 2, соответственно, используя радиально внутренние и наружные прижимные фланцы 36, 38.

Для облегчения сборки и разборки прижимные фланцы 36, 38 сегментированы, но чтобы поддерживать герметичность, прокладка 18 является цельной и представляет собой замкнутое кольцо. Для целей настоящего изобретения прижимные фланцы могут рассматриваться как содержащие полукруглые верхние и нижние половины фланцев, обозначенные «U» и «L», соответственно. По усмотрению конструктора, каждая из верхних и нижних половин U и L фланцев может быть разделена на два или более сегментов. Диаметральная (горизонтальная) линия соединения (не показана) между верхней и нижней половинами U и L фланца совпадает с плоскостью Ps уплотнения верхней и нижней частей узлов 10В, 10С выпускного канала и выпускного патрубка 2.

Из-за близости бетонного фундаментного блока, и того факта, что после установки нижние части выпускного патрубка и внутреннего корпуса не требуется демонтировать, за исключением чрезвычайных обстоятельств, удобно прикрепить нижнюю часть каждой цельной кольцевой прокладки 18 к внутренним поверхностям выпускного патрубка 2 и перегородки 16. Это показано на фиг. 3 и обеспечено посредством системы, в которой нижняя половина 36L радиально внутреннего прижимного фланца 36 прикреплена с возможностью отсоединения посредством болтов или подобных средств к внутренней поверхности нижней части 16L перегородки 16, и нижняя половина 38L радиально наружного прижимного фланца 38 аналогичным образом прикреплена с возможностью отсоединения к внутренней поверхности нижней части 2AL, 2BL выпускного патрубка 2. В этой системе нижняя часть 30L радиально внутренней периферической части 30 прокладки 18 уплотненным образом зажата между нижней половиной 36L радиально внутреннего прижимного фланца 36 и внутренней поверхностью нижней части 16L перегородки 16, и нижняя часть 32L радиально наружной периферической части 32 прокладки уплотненным образом зажата между нижней половиной 38L радиально наружного прижимного фланца 38 и внутренней поверхностью нижней части 2Al, 2BL выпускного патрубка.

Чтобы обеспечить возможность быстрого и удобного отсоединения прокладки 34 от верхней части 2AU, 2BU выпускного патрубка, верхняя часть прокладки уплотнена с верхними частями выпускного патрубка и перегородки узла выпускного канала посредством системы фланцев и ответных фланцев. Это облегчает доступ внутрь модуля 1 турбины при перебоях в работе турбины или для регулярного технического обслуживания.

На фиг. 4 показано, каким образом может быть разобрана верхняя часть системы прокладки, содержащая прокладку 18, фланцы 36, 38 и ответные фланцы 40, 42, когда требуется удаление верхней части выпускного патрубка для доступа внутрь модуля 1 турбины. В настоящем варианте осуществления верхняя половина 36U радиально внутреннего прижимного фланца 36 прикреплена с возможностью отсоединения посредством болтов или подобных средств к внутренней поверхности радиально внутреннего ответного фланца 40, который в свою очередь прикреплен с возможностью отсоединения посредством болтов или подобных средств к наружной поверхности верхней части 16U перегородки. Аналогичным образом, верхняя половина 38U радиально наружного прижимного фланца 38 прикреплена с возможностью отсоединения к внутренней поверхности радиально наружного ответного фланца 42, который в свою очередь прикреплен с возможностью отсоединения к наружной поверхности верхней части 2AU, 2BU выпускного патрубка 2. В этой системе радиально внутренняя периферическая часть 30U верхней части прокладки 18 уплотненным образом зажата между верхней половиной 36U радиально внутреннего прижимного фланца 36 и радиально внутренним ответным фланцем 40, а радиально наружная периферическая часть 32U верхней части прокладки 18 уплотненным образом зажата между верхней половиной 38U радиально наружного прижимного фланца 38 и радиально наружным ответным фланцем 42.

Описанная выше система фланцев и ответных фланцев обеспечивает возможность быстрого доступа к внутренней части выпускного патрубка и внутреннего корпуса турбины. Радиально наружные ответные фланцы 42 отсоединяются от наружных поверхностей верхних частей 2AU, 2BU выпускного патрубка, верхние части выпускного патрубка открепляются путем отвинчивания болтов от соответствующих нижний частей 2AL, 2BL, и верхние части выпускного патрубка могут затем быть сняты, открывая для доступа внутренний корпус 10 турбины.

Приведенные выше варианты осуществления были описаны только в качестве примера, и могут быть сделаны их модификации в пределах объема изобретения, определенного в прилагаемой формуле изобретения. Таким образом, сущность и объем настоящего изобретения не ограничиваются описанными выше примерами вариантов осуществления. Каждый признак, раскрытый здесь, включая формулу изобретения и чертежи, может быть заменен на альтернативные признаки, служащие для таких же, эквивалентных или подобных целей, если не указано иное.

Если контекст не требует ясно иного, в описании и формуле изобретения термины «содержит», «содержащий» и т.п. должны толковаться в инклюзивном смысле, а не в исключительном или исчерпывающем смысле; другими словами, они означают «включает в себя, но не ограничивается этим».

1. Устройство для вакуумного уплотнения, установленное между противоположными и копланарными частями выпускного патрубка паровой турбины низкого давления и круглой перегородкой, которая образует часть узла выпускного канала модуля паровой турбины, причем устройство для вакуумного уплотнения содержит

упругую прокладку в виде кольцевой диафрагмы, имеющую радиально внутреннюю периферическую часть, прикрепленную с обеспечением уплотнения к круглой перегородке посредством сегментированных фланцев, прикрепленных с возможностью отсоединения;

радиально наружную периферическую часть, прикрепленную с обеспечением уплотнения к выпускному патрубку посредством сегментированных фланцев, прикрепленных с возможностью отсоединения; и

радиально среднюю упругую часть, проходящую между ними, причем сегментированные фланцы имеют диаметральные линии соединения между сегментами фланцев, совпадающие с плоскостью уплотнения между нижними и верхними частями каждого из выпускного патрубка и круглой перегородки, при этом

верхняя часть прокладки прикреплена с возможностью отсоединения к верхней части каждого из выпускного патрубка и круглой перегородки посредством системы сегментированных фланцев и ответных фланцев.

2. Устройство по п. 1, в котором радиально средняя упругая часть прокладки содержит часть, которая является выпукло-изогнутой таким образом, чтобы примерно соответствовать полутороидальной форме.

3. Устройство по п. 2, в котором радиально средняя упругая часть является выпукло-изогнутой к внутренней части выпускного патрубка.

4. Устройство по п. 1, в котором

сегментированные фланцы прикреплены с возможностью отсоединения к внутренним поверхностям ответных фланцев, и ответные фланцы прикреплены с возможностью отсоединения к наружной поверхности верхней части круглой перегородки;

сегментированные фланцы прикреплены с возможностью отсоединения к внутренним поверхностям ответных фланцев, и ответные фланцы прикреплены с возможностью отсоединения к наружной поверхности верхней части выпускного патрубка;

внутренняя периферическая часть верхней части прокладки прикреплена с обеспечением уплотнения между сегментированными фланцами и ответными фланцами; и

наружная периферическая часть верхней части прокладки прикреплена с обеспечением уплотнения между сегментированными фланцами и ответными фланцами.

5. Устройство по п. 4, в котором нижняя часть прокладки прикреплена с возможностью отсоединения к нижним частям каждого из выпускного патрубка и круглой перегородки посредством сегментированных фланцев, прикрепленных с возможностью отсоединения к внутренней поверхности нижней части круглой перегородки;

сегментированные фланцы прикреплены с возможностью отсоединения к внутренней поверхности нижней части выпускного патрубка;

радиально внутренняя периферическая часть нижней части прокладки прикреплена с возможностью отсоединения между сегментированными фланцами и внутренней поверхностью нижней части круглой перегородки; и

радиально наружная периферическая часть нижней части прокладки прикреплена с возможностью отсоединения между сегментированными фланцами и внутренней поверхностью нижней части выпускного патрубка.

6. Устройство по п. 5, в котором фланцы прикреплены с возможностью отсоединения посредством болтов.