Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена

Иллюстрации

Показать всеИзобретение относится к способу получения реакторного порошка сверхвысокомолекулярного полиэтилена РП СВМПЭ. Способ проводят путем полимеризации этилена в среде алифатического растворителя с использованием феноксииминных титан-галоидных комплексов. Катализатор полимеризации вводят в реакционную среду в сухом виде вместе с сокатализатором в условиях увеличения скорости перемешивания. Технический результат - получение полиэтилена РП СВМПЭ с улучшенной морфологией, позволяющей переработать РП в сверхвысокомодульные (свыше 130 ГПа) и сверхвысокопрочные (свыше 2 ГПа) ленты и волокна методом холодного формования без растворителей. 6 з.п. ф-лы, 12 пр., 1 табл.

Реферат

Изобретение относится к технологии синтеза реакторных порошков сверхвысокомолекулярного полиэтилена РП СВМПЭ с улучшенной морфологией с использованием феноксииминных каталитических систем в среде алифатических растворителей, обеспечивающей возможность переработки получаемого реакторного порошка РП твердофазным методом в ленты или волокна со сверхпрочными и сверхмодульными свойствами.

Известны технологии синтеза СВМПЭ полимеризацией этилена с использованием циглеровских каталитических систем [1. US. 4983693, 1988; 2. RU. 2064936, 1993; 3. RU. 2176649, 2000; 4. RU. 2303608, 2006; 5. RU. 2346006, 2007; 6. RU. 2471552, 2011] в среде алифатических растворителей. Однако многоцентровость используемых каталитических систем не позволяет получить РП СВМПЭ с необходимой морфологией, позволяющей реализовать твердофазную переработку РП в высокопрочные и высокомодульные изделия. Такой СВМПЭ может быть переработан в изделия с особо прочными и модульными свойствами только из раствора методом гель-формования, отличающимся сложным аппаратурным оформлением, низкой производительностью и высокой затратностью.

Известен способ получения РП СВМПЭ [7. RU 2552636, C08F 4/642, C08F 110/02, 10.06.2015] полимеризацией этилена в ароматических растворителях с использованием новых постметаллоценовых каталитических систем, обеспечивающий получение РП СВМПЭ с улучшенной морфологией и способностью к переработке из твердой фазы методом холодного формования без использования растворителей при температуре ниже температуры плавления СВМПЭ, с получением лент и волокон со сверхпрочными и сверхмодульными свойствами. Однако этот способ в силу специфики рецептуры каталитической системы требует использования на стадии полимеризации ароматических растворителей, что в настоящее время в промышленной технологии неприемлемо по медицинским требованиям.

Близким по технической сущности предлагаемого решения является способ получения СВМПЭ, описанный в заявке US [8. US. 2013/0260624 A1, В29С 47/00, C08F 4/52, D01D 5/00,. 3.10.2013]. В этой заявке показана возможность использования для полимеризации смесей алифатических растворителей с толуолом, причем количество толуола не ниже 50% об. В качестве катализаторов полимеризации широкого круга одноцентровых катализаторов (металлоценовых, постметаллоценовых) на основе Ti, Zr, Hf и активаторов (различных алюмоксанов, в том числе их смесей с алюминийалкилами, которые вводятся в реакционную систему в виде раствора). Катализатор вводят в виде заранее приготовленного раствора. Подчеркнута необходимость ограничения условий проведения полимеризации - температура при полимеризации не выше 25°С, давление этилена не выше 0,11 МПа, низкая концентрация каталитической системы (ограничения скорости полимеризации), и дополнительные ограничения по ММη и ММв и ММη/ММв. Приведенные условия проведения полимеризации нельзя признать технологичными, т.к. они существенно снижают производительность и делают его не экономичным.

Изобретение решает задачу расширения ассортимента и оптимизацию структуры каталитических систем на основе феноксииминных титан-галоидных комплексов и уточнение условий, обеспечивающих возможность полимеризации этилена в среде алифатического растворителя с получением РП СВМПЭ с улучшенной морфологией и возможностью твердофазной переработки полученного РП СВМПЭ в высокопрочные и высокомодульные пленки и волокна.

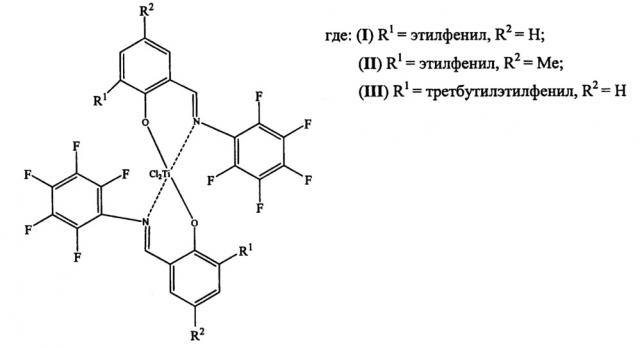

Задача решается способом получения реакторного порошка сверхвысокомолекулярного полиэтилена РП СВМПЭ путем полимеризации этилена в среде алифатического растворителя с использованием феноксииминных титан-галоидных комплексов структуры I, II, III, способного к твердофазной переработке в изделия со сверхпрочными и сверхмодульными свойствами, при этом катализатор ввод в реакционную систему в сухом виде вместе с сокатализатором в условиях дополнительного гидродинамического воздействия на реакционную систему (увеличение скорости перемешивания или ультразвуковое воздействие).

В качестве катализаторов используют один из трех приведенных фторзамещенных феноксииминных титан-галоидных комплексов общего строения:

Катализатор полимеризации вводят в реакционную среду в сухом виде при концентрациях не выше 0,5⋅10-5 моль/л в системе, в качестве сокатализатора используют метилалюмоксан МАО при соотношении MAO:Ti от 250:1 до 500:1.

В процессе полимеризации выдерживают температурный режим в интервале 20-40°С и давление этилена 0,2-0,4 МПа.

Продолжительность полимеризации не превышает 30 мин.

В качестве алифатических растворителей используют, например, н-гептан, н-гексан, бензин.

ММ получаемого реакторного порошка сохраняется в интервале (3,0-6,0)⋅106 г/моль. РП СВМПЭ имеет насыпную плотность 0,044-0,08 г/см3, размер частиц образующегося РП находится в пределах 800-600 мкм с узким распределением.

В настоящем изобретении для получения РП СВМПЭ использованы каталитические системы на основе фторзамещенных бис(феноксииминных) комплексов общего строения с различными заместителями R1 и R2, ранее успешно использованные при получении РП СВМПЭ с улучшенной морфологией по патенту [7] в растворе толуола.

Условия полимеризации, позволяющие получить РП СВМПЭ, способного к твердофазной переработке в сверхпрочные и сверхмодульные ленты и волокна, приведены ниже.

Полимеризацию этилена проводят при давлениях этилена в интервале 0,2-0,4 МПа, температуре 20-40°С и продолжительностью реакции до 30 мин.

В качестве растворителя используют, например, н-гептан, н-гексан, бензин.

В качестве сокатализатора - метилалюмоксан (МАО).

Синтез лигандов бис(феноксииминного) комплекса осуществляют следующим способом:

Лиганды для I-III комплексов

Общая методика

Смесь 1 ммоль соответствующего замещенного салицилового альдегида, 10 мл толуола, 0.18 г (1 ммоль) пентафторанилина, 10 мг п-толуолсульфокислоты и 0.27 г (2 ммоль) безводного CaSO4 кипятили при перемешивании с обратным холодильником 20-30 ч до исчезновения исходных веществ (по данным ТСХ). После отгонки растворителя остаток подвергали флэш-хроматографии, используя силикагель 5-40μ, элюент - хлороформ-гексан, 1:1. Растворитель упаривали, твердые остатки перекристаллизовывали из метанола.

2-2-(1-Фенилэтил)-6-[(пентафторфенилимино)метил]фенол (для I комплекса).

Выход 93%, т.пл. 74-75°С. ИК-спектр, ν, см-1: 1608 (CH=N). Спектр ЯМР 1H (CCl4), δ, м.д.: 1.63 д (3Н, СН3, J 7.2 Гц), 4.70 к (1H, СН, J 7.2 Гц), 6.92 т (1Наром., J 8.0 Гц), 7.18-7.36 м (7Наром.), 8.79 с (1Н, CH=N), 12.53 с (1Н, ОН). Найдено: [М]+ 399.0989. C21H14F5NO. Вычислено: М 399.0990.

3-2-(1-Фенилэтил)-4-метил-6-[(пентафторфенилимино)метил]фенол (для II комплекса).

Выход 89%, т.пл. 103-104°С. ИК-спектр, ν, см-1: 1612 (CH=N). Спектр ЯМР 1Н (CCl4), δ, м.д.: 1.66 д (3Н, СН3, J 7.2 Гц), 2.32 с (3Н, СН3), 4.71 к (1Н, СН, J 7.2 Гц), 7.12 д (2Наром., J 8.0 Гц), 7.25-7.35 м (5Наром.), 8.78 с (1Н, N=CH), 12.41 с (1Н, ОН). Найдено: [М]+ 405.1160. C22H16F5NO. Вычислено: M 405.1146.

1-2-[1-(4-трет-Бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенол (для III комплекса).

Выход 95%, т.пл. 101-102°С. ИК-спектр, ν, см-1: 1603 (N=CH). Спектр ЯМР 1Н (CCl4), δ, м.д.: 1.29 с [9Н, С(СН3)3], 1.63 д (3Н, СН3, J 7.2 Гц), 4.69 к (1Н, СН, J 7.2 Гц), 6.91 т (1Наром., J 8.0 Гц), 7.21-7.37 м (6Наром.), 8.79 с (1Н, CH=N), 12.53 с (1Н, ОН). Найдено: [М]+ М 447.1584. C25H22F5NO. Вычислено: М 447.1616.

Комплексы (I-III).

Общая методика. Смесь 1 ммоль соответствующего лиганда, 40 мл абсолютного хлористого метилена, 1 ммоль TiCl2(OPr-i)2 в виде раствора (0.350 ммоль/г) в абсолютном толуоле перемешивали в атмосфере аргона 24 ч. Растворители из образовавшегося темно-красного раствора отгоняли в вакууме водоструйного насоса, остаток промывали на фильтре гексаном (2×2 мл), выдерживали 1 ч в вакууме масляного насоса при 100°С. Получали соответствующие комплексы блестящего темно красно-коричневого порошка.

Бис{2-(1-фенилэтил)-6-[(пентафторфенилимино)метил]фенокси}титан(IV) дихлорид (комплекс I).

Выход 85%. %. ИК-спектр (KBr), ν, см-1: 1598 (CH=N), 540 (Ti-O), 455 (Ti-N). Спектр ЯМР 1Н (CDCl3), δ, м.д.: 1.57-1.69 м (6Н, 2СН3), 4.69-4.75 м (2Н, 2СН), 7.07-7.46 м (16Наром.), 8.05-8.21 м (2Н, 2CH=N). Найдено, %: С 57.13; Н 3.02; Cl 7.93; N 2.89. C42H26Cl2F10N2O2Ti Вычислено, %: С 56.09; Н 2.91; Cl 7.88; N 3.11.

Бис{2-(1-фенилэтил)-4-метил-6-[(пентафторфенилимино)метил]фенокси}титан(IV) дихлорид (комплекс II).

Выход 95%. ИК-спектр (KBr), ν, см-1: 1596 (CH=N), 551 (Ti-O), 449 (Ti-N). Спектр ЯМР 1Н (CDCl3), δ, м.д.: 1.57-1.68 м (6Н, 2СН3), 2.29-2.35 м (6Н, 2СН3), 4.65-4.80 м (2Н, 2СН), 7.02-7.48 м (14Наром.), 8.28-8.36 м (2Н, 2CH=N).Найдено, %: С 57.15; Н 3.40; Cl 7.58; N 2.89. C44H30Cl2F10N2O2Ti. Вычислено, %: С 56.98; Н 3.28; Cl 7.65; N 3.02.

Бис{2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенокси}титан(IV) дихлорид (комплекс III).

Выход 96%. ИК-спектр (KBr), ν, см-1: 1602 (CH=N), 562 (Ti-O), 450 (Ti-N). Спектр ЯМР 1H (CDCl3), δ, м.д.: 1.25-1.39 м [18Н, 2С(СН3)3], 1.56-1.70 м (6Н, 2СН3), 4.53-4.72 м (2Н, 2СН), 6.84-7.45 м (14Наром.), 8.24-8.37 м (2Н, 2CH=N). Найдено, %: С 59.56; Н 4.26; Cl 6.87; N 2.71. C50H42Cl2F10N2O2Ti. Вычислено, %: С 59.36; Н 4.18; Cl 7.01; N 2.77.

Спектры ЯМР 1Н комплексов записаны на приборе Bruker AV-400 с рабочей частотой 400.13 МГц. ИК-спектры записаны на спектрометре Vector 22 для образцов в таблетках KBr. Контроль протекания реакций и чистоты синтезированных соединений проводили методом ТСХ на пластинах Silufol UV-254, в качестве элюента использовали хлороформ. Элементный анализ выполнен на CHNS-анализаторе Euro ЕА 3000. Брутто-формулы полученных соединений вычисляли из масс-спектров высокого разрешения, записанных на спектрометре DFS Thermo Electron Corporation. Температуры плавления определяли на приборе Mettler Toledo FP90 в капилляре при нагревании со скоростью 1 град/мин.

Реакторные порошки СВМПЭ компактировали в пресс-форме при комнатной температуре, давлении Рк=100 МПа в течение 30 мин. Использованная схема приготовления монолитных образцов СВМПЭ моделирует непрерывный процесс, описанный в [9. Joo Y.K., Zhou Н., Lee S.-G., Lee H.-K., Song J.-K., Journ. Applied Polym. Sci. 2005. V. 98.p. 718]. Одноосную ориентационную вытяжку монолитных образцов РП СВМПЭ в виде двухсторонних лопаточек с размером рабочей части 3,45×10 мм2 проводили в термостате в среде силиконового масла в диапазоне температур 130-136°С. Значения модуля упругости Е, разрывной прочности σ и разрывного удлинения ε измеряли при одноосном растяжении образцов с длиной рабочей части 100 мм на универсальной испытательной машине Shimadzu AGS-10. Испытания образцов проводили на воздухе при комнатной температуре и скорости перемещения подвижного зажима 2 мм/мин. Для каждого типа исходного РП измерения механических характеристик выполнялись минимум для 8 образцов, после чего полученные значения характеристик усреднялись.

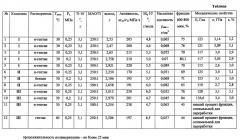

Сущность изобретения иллюстрируется следующими примерами и таблицей.

В примерах сведены условия подготовки и проведения полимеризации и ее прекращения, выделения и промывки получаемых РП СВМПЭ. Свойства получаемых РП СВМПЭ (дисперсность, насыпной вес, ММ характеристики и прочностные, и модульные свойства) определяются по стандартным методикам.

Пример 1

Полимеризацию этилена проводят в стальном реакторе емкостью 150 мл (в случае наработок для изучения прочностных и модульных свойств использовался реактор объемом 1,5 л), снабженном съемной рубашкой и пропеллерной мешалкой с магнитным приводом. Давление в реакторах поддерживают автоматически, температурный режим - подачей воды соответствующей температуры из ультратермостата в рубашку реактора. Перед началом полимеризации реактор вакуумируют до остаточного давления 1⋅10-1 мм рт.ст., при Т=150-170°С (нагрев с помощью колбонагревателя) в течение 1 ч с трехкратной промывкой сухим аргоном. После охлаждения реактора до комнатной температуры через загрузочный штуцер в противотоке аргона медицинскими шприцами загружают 45 мл гептана (гептан предварительно осушен прокаленной окисью алюминия и продут аргоном в течение 30 мин), включают нагрев до 30°С и мешалку со скоростью вращения 300 об/мин и в сухом виде вводят в реактор 0.33 мл МАО (5,08⋅10-4 моля), 2,03⋅10-6 моля (0,000097 г Ti) комплекса I в сухом виде, MAO/Ti=250/1 моль/моль. Сдувают аргон, проводят дважды насыщение этиленом; затем подают этилен до давления 0.25 МПа и увеличивают скорость перемешивания до 1300 об/мин. Процесс проводят не более 30 мин. Полимеризацию прекращают, добавляя в реактор 2% HCl в изопропаноле. Полученную суспензию фильтруют на воронке Бюхнера, отмывают от HCl смесью воды и спирта (до отсутствия кислоты по лакмусовой бумаге). Сушат полимер в вакууме при 60°С до постоянного веса.

Выход ПЭ 2,53 г, ММ, измеренная при 135°С в декалине в вискозиметре Уббелоде, равна 4,8⋅106 дл/г. Активность катализатора = 205 кгпэ/гTi⋅МПа⋅ч. Кратность вытяжки прозрачной пленки СВМПЭ λо=200, модуль упругости Е=123 ГПа, разрывная прочность σ=3,14 ГПа, разрывное удлинение 3,2%, насыпная плотность РП равна 0,065 г/см3, величина частиц 700 мкм.

Примеры 2-10

Аналогичны по методике примеру 1, с соблюдением условий, представленных в таблице

Пример 11 (сравнительный)

Аналогичен примеру 2, но соотношение MAO/Ti увеличено до 500:1, что привело к увеличению активности до 238 кгпэ/гTi⋅МПа⋅ч. При этом снизился процент оптимальной фракции (по насыпной массе) до 45%, что говорит о нарушении упорядоченности в процессе формирования кристаллитов с ростом скорости полимеризации.

Пример 12 (сравнительный)

Аналогичен примеру 2, но температура полимеризации была 40°С, что привело к некоторому снижению выхода ПЭ до 2,506 г и увеличению ММ до 6,5⋅106 дл/г. При этом снизился процент оптимальной фракции (по насыпной массе) до 44%, что говорит о нарушении упорядоченности в процессе формирования кристаллитов с ростом температуры полимеризации.

Основные результаты, позволяющие иллюстрировать условия, при которых реализуется возможность получения РП СВМПЭ с улучшенной морфологией и способностью к твердофазной переработке РП в ленты и волокна с сверхмодульными и сверхпрочными свойствами, сведены в таблице.

1. Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена РП СВМПЭ путем полимеризации этилена в среде алифатического растворителя с использованием феноксииминных титан-галоидных комплексов, отличающийся тем, что катализатор полимеризации вводят в реакционную среду в сухом виде вместе с сокатализатором в условиях увеличения скорости перемешивания.

2. Способ по п.1, отличающийся тем, что в качестве катализаторов используют один из трех фторзамещенных феноксииминных титан-галоидных комплексов общего строения

где (I) R1 = этилфенил, R2 = Н;

(II) R1 = этилфенил, R2 = Me;

(III) R1 = трет-бутилэтилфенил, R2 = Н

при концентрациях не выше 0,5⋅10-5 моль/л в системе, в качестве сокатализатора используют метилалюмоксан МАО при соотношении MAO:Ti от 250:1 до 500:1.

3. Способ по п.1, отличающийся тем, что в процессе полимеризации выдерживают температурный режим в интервале 20-40°С и давление этилена не выше 0,25 МПа.

4. Способ по п.1, отличающийся тем, что продолжительность полимеризации не превышает 30 мин.

5. Способ по п.1, отличающийся тем, что в качестве алифатических растворителей используют, например, н-гептан, н-гексан, бензин.

6. Способ по п.1, отличающийся тем, что получаемый реакторный порошок имеет насыпную плотность в пределах 0,044-0,08 г/см3.

7. Способ по п.1, отличающийся тем, что получают реакторный порошок с размером частиц <800 мкм с узким распределением по размерам.