Катализатор окисления аммиака

Иллюстрации

Показать всеИзобретение относится к катализаторам окисления аммиака блочной сотовой структуры, включающим в свой состав оксиды железа, алюминия, кремния и стабилизирующую добавку, при следующем соотношении компонентов: оксид железа - 65-80; оксид алюминия - 19-30; оксид кремния 0,01-5, стабилизирующая добавка - 1-16. Причем в качестве стабилизирующей добавки катализатор содержит смешанные оксиды со структурой кордиерита общей формулы: [(2-x)MgO⋅xMe1O]⋅[(2-y)Al2O3⋅yMe22O3][(5-z)SiO2 zMe3O2], где х=0-2; Me1=Са, Na, K, Mn, Fe или их смеси; y=0-0.5; Me2=Mn, Fe; z=0-0.5; Me3=Ti. Технический результат - высокая прочность и термостабильность, достигаемые за счет добавок, вводимых в блочный катализатор сотовой структуры из доступного и дешевого сырья. 1 ил., 1 табл., 11 пр.

Реферат

Изобретение относится к катализаторам для окисления аммиака и может найти применение в химической промышленности.

Основным промышленным катализатором окисления аммиака в настоящее время является платина и ее сплавы с палладием и родием. В условиях острого дефицита на металлы платиновой группы и их высокой стоимости актуальной становится задача сокращения вложений и потерь платиноидов. Разработано несколько составов оксидных катализаторов, в которых активным компонентом является оксид железа, оксид хрома, оксид кобальта, оксид висмута.

Известен оксидный катализатор, получаемый смешением оксидов алюминия, железа, кальция и хрома с последующим таблетированием и прокаливанием при 875-900°C (SU 641985, B01J 37/04, 1979).

Известен катализатор окисления аммиака, содержащий 90-95% оксида железа и 5-10% оксида хрома, получаемый смешением нитратов железа и хрома, выдерживанием при 315°C, охлаждением, смешиванием с графитом с последующим таблетированием и прокаливанием при 560-650°C (FR 2119121, В 0123/881, 1972).

В качестве прототипа выбран катализатор окисления аммиака на основе альфа-оксида железа и оксида алюминия, содержащий дополнительно оксид кремния или оксид кремния и/или оксиды редкоземельных элементов (РЗЭ), циркония, изготавливаемый в виде блоков сотовой структуры (Пат. РФ 2117528, B01J 23/28, B01J 21/04, С01В 21/26, 20.08.1998, Катализатор окисления аммиака). Известный катализатор окисления аммиака содержит в своем составе оксиды железа и алюминия и дополнительно содержит оксид кремния, или оксид кремния, и/или оксиды редкоземельных элементов (РЗЭ) и циркония, при этом катализатор представляет собой блоки сотовой структуры. Способ приготовления катализатора заключается в смешении в Z-образном смесителе порошков оксида железа, гидроксида алюминия, и дополнительно алюмосиликатное волокно или алюмосиликатное волокно и/или оксиды РЗЭ, оксинитрат циркония с содержанием 10% щелочноземельного металла, например стронция, в кислой среде (растворы уксусной или азотной кислоты) с добавками ПАВ до образования пластичной пасты, которую формуют методом экструзии через фильеры сложной формы с дальнейшей термообработкой. К недостаткам известного катализатора следует отнести высокую стоимость редкоземельных элементов, вводимых в состав катализатора для увеличения прочности и термостабильности катализатора.

Изобретение решает задачу разработки эффективного катализатора для окисления аммиака.

Технический результат - высокая прочность и термостабильность катализатора.

Задача решается следующим составом катализатора окисления аммиака блочной сотовой структуры, который включает в свой состав оксиды железа, алюминия, кремния и стабилизирующую добавку, в качестве стабилизирующей добавки катализатор содержит смешанные оксиды структурой кордиерита общей формулы: [(2-x)MgO⋅xMe1O]⋅[(2-y)Al2O3⋅yMe22O3][(5-z)SiO2 zMe3O2], где х=0-2; Me1=Са, Na, K, Mn, Fe или их смеси. У=0-0.5; Me2=Mn, Fe, z=0-0.5; Me3=Ti. Катализатор имеет следующее соотношение компонентов: оксид железа - 65-80; оксид алюминия - 19-30; оксид кремния 0,01-5 и смешанные оксиды со структурой кордиерита - 1-16.

Катализатор готовят в виде блоков сотовой структуры, при этом в качестве исходного железосодержащего сырья используют альфа-оксид железа (с примесью SO4 до 1,0%), в качестве алюминийсодержащего сырья (связующего) используют псевдобемит, в качестве упрочняющих и термостабилизирующих добавок смешаный оксид со структурой кордиерита и муллитокремнеземистое волокно. Смешение основных компонентов производят в кислой среде (растворы уксусной, молочной или азотной кислот) до образования пластичной пасты, которую формируют методом экструзии в виде блоков сотовой структуры. Введение дополнительных оксидов повышает прочность, термостабильность и устойчивость катализаторов к термоударам. Введение ПАВ в состав паст улучшает ее свойства и повышает активность катализаторов.

Таким образом, предлагаемый катализатор окисления аммиака на основе оксидов железа, алюминия и кремния дополнительно содержит оксиды магния и/или кальция, натрия, калия, титана, марганца, при следующем соотношении компонентов: Fe2O3 65-80 мас. %, Al2O3 19-30 мас.%, остальное упрочняющие добавки 1-16 мас. %. При этом катализатор представляет собой блоки сотовой структуры (квадратные или шестигранные призмы, пронизанные однонаправленными квадратными или треугольными каналами с плотностью от 11 до 180 на кв.дюйм).

Отличительным признаком катализатора по изобретению является то, что он вместо оксидов РЗЭ содержит оксиды магния и/или кальция, натрия, калия, титана, марганца в составе кордиерита, получаемого из глины, талька, тригидрата алюминия и необходимого количества других оксидов.

Способ приготовления катализатора на основе порошков альфа-оксида железа и псевдобемита состоит из трех основных стадий:

1. Приготовление стабилизирующих и упрочняющих добавок на основе оксидов со структурой кордиерита включает:

а) Подготовка шихты

Исходное сырье (Андреевская глина, Онотский тальк, Пикалевский гидраргиллит, оксиды металлов) после определения химического состава смешивают в необходимой пропорции и подвергают механической обработке в дезинтеграторе для обеспечения эффективного перемешивания, измельчения и активации исходных регентов.

б) Приготовление пасты и экструзионное формование

В смесителе порошков смешивают исходные реагенты, подготовленные по п. 1а, с водными растворами ПАВ до образования пластичной пасты. Для улучшения реологических характеристик пасты в состав добавляют поверхностно-активные вещества, такие как этиленгликоль, полиэтиленоксид, метилцеллюлозу, поливиниловый спирт, глицерин и др. В состав пасты могут быть добавлены дополнительно твердые выгорающие добавки, такие, например, как древесная мука, для контроля стадии спекания. Из полученной пасты формуют экструзией черенки.

в) Термообработка

Черенки сушат при конечной температуре - 120°C, затем прокаливают на воздухе при 1200-1300°C 2-24 ч.

г) Измельчение

Прокаленные черенки размалываются на щековой дробилке и дезинтеграторе до размера 10-20 мкм.

Готовый продукт соответствует формуле [(2-x)MgO⋅xMe1O]⋅[(2-y)Al2O3⋅yMe22O3][(5-z)SiO2zMe3O2], где х=0-2; М1=Са, Na, К, Mn, Fe, или их смеси. y=0-0.5; Me2=Mn, Fe; z=0-0.5; Me3=Ti).

2. Приготовление катализаторной пасты и формование

В смесителе порошков смешивают порошки оксида железа, гидроксида алюминия, алюмосиликатное волокно и/или смешанные оксиды со структурой кордиерита, добавляют раствор кислоты и ПАВ, перемешивают до образования пластичной пасты, которую формуют в виде блоков с однонаправленными каналами методом экструзии через фильеры сложной формы.

3. Термообработка

Формованные блоки провяливают при комнатной температуре до 120 часов, затем сушат при 380°c до 4 ч. Высушенные блоки прокаливают при 900-1000°C 4 ч.

Готовый катализатор соответствует составу Fe2O3 65-80%, Al2O3 19-30%, остальное - стабилизирующие и упрочняющие добавки 1-16%, представляет собой блоки сотовой структуры (квадратные или шестигранные призмы, пронизанные однонаправленными квадратными или треугольными каналами с плотностью от 11 до 180 на кв.дюйм).

Сущность изобретения иллюстрируется следующими примерами, таблицей и иллюстрацией.

Примеры 1-3 иллюстрируют приготовление стабилизирующих и упрочняющих добавок на основе оксидов со структурой кордиерита.

Пример 1

2.0 кг глины, 2.63 кг талька, 2.2 кг тригидрата алюминия (Al(ОН)3) и 5 г ретура (смешанного оксида со структурой кордиерита) перемешивают в смесителе при добавлении 0.3% раствора метилцеллюлозы и индустриального масла до образования пластичной массы, которую формуют в виде блоков квадратного сечения, пронизанных однонаправленными квадратными каналами с толщиной стенки 1,5 мм. Блоки провяливают, затем сушат при 380°C в течение 4 ч. Высушенные блоки прокаливают при 1200°C, 4 ч. Блоки имеют высоту 50 мм с размером стороны канала 3,2 мм и толщиной стенки 1,6 мм.

Состав соответствует формуле: 2(Mg, Са, Na, К)O⋅2(Al, Fe)2O3⋅5(Si, Ti)O2 в соответствии с содержанием примесных оксидов кальция, натрия, калия, железа и титана в исходном сырье. Часть блоков размалывают до размера 10-20 мкм.

Пример 2

35 г глины, 33 г талька, 25 г тригидрата алюминия, 5 г ретура смешанного оксида со структурой кордиерита, 2 г оксида марганца смешивают в смесителе с 25 мл 0.3% раствора метилцеллюлозы, 1,25 г этиленгликоля и 1,25 г масла индустриального в течении 0,5 часа до образования пластичной массы, которую формуют в виде черенков. Черенки сушат при 380°C 4 ч, прокаливают при 1150-1200°C, размалывают до тонины помола 10-20 мкм.

Состав оксида в основном соответствует формуле: (1,8MgO⋅0,2MnO)⋅(2Al2O3)⋅(5SiO2).

Пример 3

59 г глины, 10 г Fe2O3, 26 г тригидрата алюминия, 5 г ретура смешанного оксида со структурой кордиерита, смешивают в смесителе с 22 мл 0.3% раствора метилцеллюлозы, 1,25 г этиленгликоля и 1,25 г масла индустриального в течение 0,5 часа до образования пластичной массы, которую формуют в виде черенков. Черенки сушат при 380°C 4 часа, прокаливают при 1100-1150°C, размалывают до тонины помола 10-20 мкм.

Состав добавки в основном соответствует формуле: (2FeO)⋅(2Al2O3)⋅(5SiO2).

Примеры 4-8 иллюстрируют приготовление катализатора окисления аммиака, (состав катализатора и его свойства представлены в таблице).

Пример 4а, б

75 г оксида железа, 31 г гидроксида алюминия, 10 г оксида состава (2FeO)⋅(2Al2O3)⋅(5SiO2) по примеру 3 и 10 г алюмосиликатного волокна смешивают в смесителе с 10 мл воды, 4,5 мл 70% уксусной кислоты, 2,5 мл этиленгликоля и 1 мл масла индустриального в течение 0,5-1 ч до образования пластичной пасты, которую формуют методом экструзии в виде блоков квадратного сечения, пронизанных однонаправленными квадратными каналами с толщиной стенки 1,5-2,5 мм (пример 4а), или шестигранных блоков (пример 4б), пронизанных однонаправленными треугольными каналами с толщиной стенки 0,6-0,8 мм. Блоки провяливают, затем сушат при 380°C в течение 4 ч. Высушенные блоки прокаливают при 950°C 4 ч.

Состав катализатора: Fe2O3 65 мас. %, Al2O3 27%, SiO2 8%. Катализатор выдерживает не менее 12 циклов быстрого нагрева до 700°C и охлаждения до комнатной температуры. Предел прочности при сжатии блока квадратного сечения по боковой грани, Н/изделие, не менее 15000.

Пример 5а, б

75 г оксида железа, 31 г гидроксида алюминия, 10 г (1,8MgO⋅0,2MnO)⋅(2Al2O3⋅)⋅(5SiO2) по примеру 2 и 5 г алюмосиликатного волокна смешивают в смесителе с 10 мл воды, 4,5 мл 70% уксусной кислоты, 2,5 мл этиленгликоля и 1 мл масла индустриального в течение 0,5-1 ч до образования пластичной пасты, которую формуют методом экструзии в виде блоков квадратного сечения, пронизанных однонаправленными каналами с толщиной стенки 1,5-2,5 мм (пример 5а), или шестигранных блоков, пронизанных однонаправленными треугольными каналами с толщиной стенки 0,6-0,8 мм (пример 5б). Блоки провяливают, затем сушат при 380°C в течение 4 ч. Высушенные блоки прокаливают при 950°C 4 ч.

Состав катализатора: Fe2O3 68,8 мас. %, Al2O3 26%, SiO2 4,5%, MgO 1%, MnO 0,2%. Катализатор выдерживает 7-10 циклов быстрого нагрева до 700°C и охлаждения до комнатной температуры. Предел прочности при сжатии блоков квадратного сечения по боковой грани, Н/изделие, не менее 10000.

Пример 6а, б

75 г оксида железа, 31 г гидроксида алюминия, 10 г (1,8MgO⋅0,2MnO)⋅(2Al2O3⋅)⋅(5SiO2) по примеру 2 и смешивают в смесителе с 10 мл воды, 4,5 мл 70% уксусной кислоты, 2,5 мл этиленгликоля и 1 мл масла индустриального в течение 0,5-1 ч до образования пластичной пасты, которую формуют методом экструзии в виде блоков квадратного сечения (пример 6а), пронизанных однонаправленными каналами с толщиной стенки 1,5-2,5 мм, или шестигранных блоков, пронизанных однонаправленными треугольными каналами с толщиной стенки 0,6-0,8 мм (пример 6б). Блоки провяливают, затем сушат при 380°C в течение 4 ч. Высушенные блоки прокаливают при 950°C 4 ч.

Состав катализатора: Fe2O3 68,3 мас. %, Al2O3 26%, SiO2 4,5%, MgO 1%, MnO 0,2%. Катализатор выдерживает не менее 6-8 циклов быстрого нагрева до 700°C и охлаждения до комнатной температуры. Предел прочности при сжатии блоков квадратного сечения по боковой грани, Н/изделие, не менее 10000.

Пример 7а, б

75 г оксида железа, 31 г гидроксида алюминия, 5 г (1,8MgO⋅0,2MnO)⋅(2Al2O3⋅)⋅(5SiO2) по примеру 2 и 10 г алюмосиликатного волокна смешивают в смесителе с 10 мл воды смешивают в смесителе с 10 мл воды, 4,5 мл 70% уксусной кислоты, 2,5 мл этиленгликоля и 1 мл масла индустриального в течение 0,5-1 ч до образования пластичной пасты, которую формуют методом экструзии в виде блоков квадратного сечения, пронизанных однонаправленными каналами с толщиной стенки 1,5-2,5 мм (пример 7а), или шестигранных блоков, пронизанных однонаправленными треугольными каналами с толщиной стенки 0,6-0,8 мм (пример 76). Блоки провяливают, затем сушат при 380°C в течение 4 ч. Высушенные блоки прокаливают при 950°C 4 ч.

Состав катализатора: Fe2O3 65 мас. %, Al2O3 28%, SiO2 6,4%, MgO 0,5%, MnO 0,1%. Катализатор выдерживает не менее 12 циклов быстрого нагрева до 700°C и охлаждения до комнатной температуры. Предел прочности при сжатии блоков квадратного сечения по боковой грани, Н/изделие, не менее 10000.

Пример 8

75 г оксида железа, 31 г гидроксида алюминия, 10 г (2FeO)⋅(2Al2O3)⋅(5SiO2) по примеру 3 и 10 г алюмосиликатного волокна смешивают в смесителе с 10 мл воды, 4,5 мл 70% уксусной кислоты в течение 0,5-1 ч до образования пластичной пасты, которую формуют методом экструзии в виде блоков квадратного сечения, пронизанных однонаправленными каналами с толщиной стенки 1,5-2,5 мм. Блоки провяливают, затем сушат при 380°C в течении 4 ч. Высушенные блоки прокаливают при 950°C 4 ч.

Состав катализатора: Fe2O3 65%, Al2O3 27%, SiO2 8%. Катализатор выдерживает не менее 12 циклов быстрого нагрева до 700°C и охлаждения до комнатной температуры. Предел прочности при сжатии блоков квадратного сечения по боковой грани, Н/изделие не менее 15000.

Каталитическую активность катализаторов в составе двухступенчатой системы (платиноидные сетки + катализатор) определяли в реакторе проточного типа с внутренним диаметром 11.2 мм при скорости подачи реакционной смеси 880-890 л/ч, общее давление - 3.6 атм, что соответствует рабочим условиям агрегата АК-72).

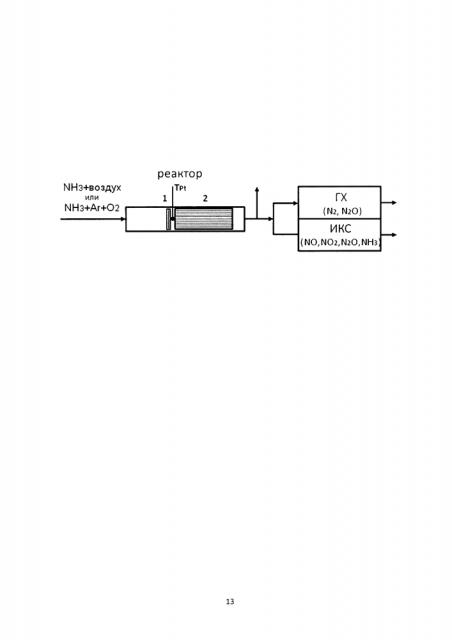

На чертеже приведена схема узла определения каталитической активности образцов в составе каталитических систем «сетки + блочный катализатор»: 1 - пакет сеток, 2 - блочный катализатор, TPt, - термопара, расположенная после пакета сеток, ГХ-хроматограф, ИКС - спектрометр.

Для обеспечения изотермичности работы системы снаружи (зона после сеток) реактор подогревался (не обозначено) и температура у внешней стенки реактора на уровне TPt соответствует температуре внутри реактора в точке TPt.

Для исследований были подготовлены фрагменты 11 мм (диаметр) × 50 мм (высота) блочных катализаторов различного химического состава и инертной насадки в виде блоков из кордиерита (пример 1). Платиноидные сетки фиксировали между двумя мегапюрными сетками. Количество сеток в пакете (8 или 2) выбрано для получения сравнительных данных по работе катализаторов в отсутствие проскока аммиака после пакета и в присутствии. Определение активности проводили при постоянной температуре после сеток (TPt), что достигалось путем снижения входной концентрации аммиака.

Так как в процессе испытаний активность платиноидного пакета снижалась, то сравнивали данные по активности двухступенчатой системы и платиноидного пакета, определенные в один и тот же день. С целью повышения точности эксперименты выполнены в аммиак-аргон-кислородной реакционной смеси, что позволяет свести баланс по азоту при анализах. Качественным считался эксперимент, в котором баланс по азоту составлял 100±5%; расчет проводился по формуле:

Nбал (%)=ΣN*Kv*100/NH30,

где ΣN (%)=(NO+NO2+2N2O+2N2), Kv - коэффициент изменения объема (изменяется в интервале 1.008÷1.010 для всего массива экспериментов), NH30 - концентрация аммиака на входе в реактор.

Содержание NO, NO2, N2O и NH3 в смесях определяли методом инфракрасной спектроскопии (ИКС), содержание N2O и N2 - хроматографическим анализом. Выход оксидов азота рассчитывали формулам:

YNOx=[(NO+NO2)/ΣN]*100

YN2O=[2N2O/ΣN]*100

Данные по активности каталитических систем (платиноидные сетки + блоки) приведены в таблице.

Для сравнения приведены данные по работе полного (нет проскока аммиака после пакета) и неполного (есть проскок аммиака после пакета) платиноидных пакетов без блоков. В таблице пример (*) демонстрирует работу полного платиноидного пакета, перимеры (**) - работу неполных платиноидных пакетов. Примеры 1 и 9 также приведены для сравнения, они демонстрируют работу полного (1) и неполного (9) пакетов соответственно с установленной инертной блочной насадкой по примеру 1. Примеры 4-8 демонстрируют работу блоков по примерам 4-8 при установке на полный платиноидный пакет. Примеры 10-11 демонстрирует работу блоков по примеру 4 при установке на неполный платиноидный пакет.

Представленные в таблице данные демонстрируют повышение выхода оксидов азота и снижение выхода закиси азота (побочный продукт) в процессе окисления аммиака при установке катализаторов на платиноидные пакеты. Увеличение плотности каналов блочных катализаторов увеличивает эффективность работы блочных катализаторов.

Предложен катализатор окисления аммиака на основе альфа-оксида железа и оксида алюминия блочной сотовой структуры с однонаправленными каналами (регулярной структуры), содержащий дополнительно оксиды кремния, магния, кальция, титана, натрия и калия. Катализатор термостабилен, устойчив к термоударам. В способе приготовления катализатора отсутствуют водные стоки, которые необходимо утилизировать.

Катализатор окисления аммиака блочной сотовой структуры, включающий в свой состав оксиды железа, алюминия, кремния и стабилизирующую добавку, при следующем соотношении компонентов: оксид железа - 65-80; оксид алюминия - 19-30; оксид кремния 0,01-5, стабилизирующая добавка - 1-16, отличающийся тем, что в качестве стабилизирующей добавки катализатор содержит смешанные оксиды со структурой кордиерита общей формулы:

[(2-x)MgO⋅xMe1O]⋅[(2-y)Al2O3⋅yMe22O3][(5-z)SiO2 zMe3O2],

где х=0-2; Me1=Са, Na, K, Mn, Fe или их смеси; y=0-0.5; Me2=Mn, Fe; z=0-0.5; Me3=Ti.