Устройство для смешивания и измельчения

Иллюстрации

Показать всеИзобретение относится к устройствам для сухого и мокрого измельчения кусковых, зерновых, порошковых материалов и может быть использовано для приготовления их смесей. Устройство для смешивания и измельчения содержит рабочую емкость, привод вращения рабочей емкости, в крышке которой с возможностью вращения установлена ось с, по меньшей мере, одним кронштейном с, по крайней мере, одной лопаткой. Лопатка имеет режущую кромку, эквидистантную внутренней поверхности рабочей емкости, изогнутую переднюю поверхность со сквозными пазами, ширина которых меньше наименьшего размера мелющих тел, при этом радиальное и осевое положение лопаток может регулироваться. Днище рабочей емкости выполнено полым. Полость днища соединена с отверстием в валу, при этом в днище выполнены сквозные отверстия, соединяющие полость днища с внутренним объемом рабочей емкости. Внутренняя поверхность днища выполнена вогнутой до сопряжения с внутренней поверхностью стенок рабочей емкости, при этом образующая внутренней поверхности стенок рабочей емкости имеет криволинейную вогнутую форму до сопряжения с прямолинейной частью образующей или до сопряжения с днищем. Днище, имеющее центральный выступ, выполнено съемным и закреплено с возможностью образования полости между рабочей емкостью и днищем. Центральная часть днища и/или центральный выступ снабжены радиальными выступами, при этом центральный выступ днища снабжен сквозными отверстиями, соединяющими внутренний объем рабочей емкости с полостью днища. Внутренняя поверхность крышки выполнена вогнутой до сопряжения с внутренней поверхностью стенок рабочей емкости. По крайней мере, один кронштейн для крепления лопаток выполнен в виде сплошного плоского или вогнутого диска, а край режущей кромки лопатки, обращенный к днищу, расположен выше и/или совпадает с местом сопряжения днища с цилиндрической частью внутренней поверхности рабочей емкости. Ширина лопатки равна ширине цилиндрической части внутренней поверхности рабочей емкости и/или больше или равна двум максимальным размерам мелющих тел, если цилиндрическая часть рабочей емкости отсутствует. Устройство позволяет снизить энергозатраты, сократить длительность цикла обработки и повысить уровень дисперсности (тонины помола) измельчаемого материала. 16 з.п. ф-лы, 14 ил.

Реферат

УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ

Заявляемое изобретение относится к машиностроению, а именно к оборудованию, применяемому для сухого и мокрого измельчения кусковых, зерновых и порошковых материалов, а также для приготовления смесей.

Аналогом заявляемого изобретения является центробежно-шаровой измельчитель, в котором измельчение материала основано на принципе стесненного удара. Центробежно-шаровой измельчитель содержит редуктор, корпус, вращающуюся чашу, размольное кольцо, отбойную решетку, сепаратор, выводной штуцер, вентилятор, штуцер питания, шары, штуцер для подвода газа-носителя, двигатель. При вращении чаши, находящиеся в ней шары и материал отбрасываются центробежными силами к размольному кольцу, ударяются об него и возвращаются обратно, описывая замкнутые кривые. Измельченный материал удаляется из мельницы воздушным потоком, который создается вентилятором. Воздух через штуцер поступает в зону измельчения, подхватывает частицы материала, а затем через отбойную решетку и крыльчатый сепаратор попадает в пылеуловители (Сиденко П.М. Измельчение в химической промышленности. Изд. 2-е, перераб. М., «Химия», 1977 г. - С. 156-157).

Недостатками аналога являются сильный износ шаров и рабочих поверхностей, а также сложная конструкция машины. Если подача сырья в машину недостаточна, шары бьют по оголенной поверхности размольного кольца, и его износ увеличивается. При подаче сырья с избытком, оно просыпается в кольцевой зазор между чашей и размольным кольцом, забивает объем под чашей, затрудняет поток воздуха, что может вывести машину из строя.

Прототипом заявляемого устройства является устройство для смешивания и измельчения, содержащее рабочую емкость с днищем, крышкой, соединенную с приводом, установленным на раме, установленные внутри рабочей емкости ось с, по крайней мере, одним кронштейном и с, по крайней мере, одной лопаткой, имеющей режущую кромку, переднюю и заднюю поверхность, по крайней мере, одна лопатка, установленная, по крайней мере, на одном кронштейне, имеет сквозные от передней до задней поверхности пазы и/или отверстия, наименьшая ширина которых в сечении, перпендикулярном их продольной оси, меньше наименьшего размера мелющих тел. Продельные оси сквозных пазов расположены в плоскостях, перпендикулярных оси вращения рабочей емкости. Расстояние между продольными осями сквозных пазов и/или отверстий больше или равно наибольшему размеру мелющих тел. На передней поверхности лопатки выполнены канавки перед отверстиями и за сквозными пазами и/или отверстиями, ось которых является продолжением продольной оси сквозных пазов и/или отверстий. Канавки имеют форму, одинаковую с формой сквозного паза и/или отверстия в сечении, перпендикулярном их продольной оси, и глубину, равную или большую глубине погружения мелющих тел в сквозной паз и/или отверстие. На задней поверхности лопатки выполнены канавки, за сквозными пазами и/или отверстиями, при этом дно канавок имеет вогнутую криволинейную форму в продольном сечении канавок, ось которых является продолжением оси сквозных пазов и/или отверстий. Сквозные пазы и/или отверстия имеют в сечении, перпендикулярном их продольной оси, например, форму прямоугольника, параллелограмма, трапеции, а также X, и Y-образную форму. Ось с установленными кронштейнами и лопатками связана с приводом вращения через самотормозящуюся передачу и/или соединена с тормозом (Патент RU №2570048, В22С 5/04, опубл. 10.12.2015 г).

Недостатками прототипа являются:

- большая, установленная мощность привода за счет большой длины режущей кромки лопатки;

- высокий износ режущей кромки торца лопатки, обращенного к днищу за счет неравномерности распределения измельчаемого материала и шаров по образующей рабочей емкости и трения торца о материал, перемещающийся по днищу, что снижает срок службы лопатки;

- при значительном износе лопатки возникают мертвые зоны, снижающие эффективность измельчения за счет переуплотнения измельчаемого материала в мертвых зонах, сокращения количества циклов обработки и снижения эффективной ударной нагрузки мелющих тел.

Техническим результатом предлагаемого изобретения является уменьшение энергозатрат, повышение долговечности, сокращение длительности цикла обработки и повышение уровня дисперсности (тонины помола) измельчаемого материала.

Технический результат достигается тем, что устройстве для смешивания и измельчения, содержащем рабочую емкость, установленную на валу привода с днищем и крышкой, привод вращения рабочей емкости, ось, установленную с возможностью вращения на которой закреплен, по меньшей мере, один кронштейн с, по крайней мере, одной лопаткой, имеющей режущую кромку и изогнутую переднюю поверхность, которая может иметь сквозные пазы, ширина которых меньше наименьшего размера мелющих тел, ось установлена в крышке и выполнена, по крайней мере, с одним продольным сквозным отверстием, соединяющим внутренний объем рабочей емкости с внешней средой с возможностью удаления из рабочей емкости частиц, достигших заданной дисперсности, а режущая кромка лопатки, установленной на кронштейне с возможностью регулирования своего радиального и осевого положения, выполнена эквидистантной внутренней поверхности рабочей емкости, при этом днище выполнено полым, а вал выполнен с отверстием, соединенным с полостью днища с возможностью подачи через него в полость днища газа, причем в днище выполнены сквозные отверстия, соединяющие полость днища с внутренним объемом рабочей емкости, а внутренняя поверхность днища выполнена вогнутой до сопряжения с внутренней поверхностью стенок рабочей емкости; на днище выполнен центральный выступ; образующая внутренней поверхности стенок рабочей емкости имеет криволинейную вогнутую форму до сопряжения с прямолинейной частью образующей или до сопряжения с днищем; днище выполнено съемным и закреплено так, что между рабочей емкостью и днищем образуется полость; центральная часть днища и/или центральный выступ снабжены радиальными выступами; центральный выступ днища снабжен сквозными отверстиями, соединяющими внутренний объем рабочей емкости с полостью днища; оси сквозных отверстий могут быть перпендикулярны поверхности днища или наклонены в направлении внутренней поверхности рабочей емкости; сквозные отверстия могут иметь форму цилиндра и/или продольной, и/или поперечной щели по отношению к радиусу рабочей емкости; внутренняя поверхность крышки выполнена вогнутой до сопряжения с внутренней поверхности стенок рабочей емкости; по крайней мере, один кронштейн для крепления лопаток выполнен в виде сплошного плоского или вогнутого диска; край режущей кромки лопатки, обращенный к днищу, расположен выше и/или совпадает с местом сопряжения днища с цилиндрической частью внутренней поверхности рабочей емкости; ширина лопатки равна ширине цилиндрической части внутренней поверхности рабочей емкости и/или ширина лопатки по высоте больше или равна двум максимальным размерам мелющих тел, если цилиндрическая часть рабочей емкости отсутствует; устройство снабжено, по крайней мере, вторым кронштейном с лопаткой, ширина режущей кромки которой равна или больше ширины режущей кромки первой лопатки; передняя поверхность лопатки изогнута так, чтобы направлять мелющие тела и измельчаемый материал к днищу рабочей емкости; последняя по направлению вращения рабочей емкости лопатка выполнена без сквозных пазов и/или отверстий; в продольное сквозное отверстие оси установлена трубка, имеющая, по крайней мере, два продольных сквозных канала, один из которых соединен с устройством загрузки, а другой с устройством выгрузки; на трубке и/или внутренней поверхности продольного отверстия оси выполнена кольцевая полость, а также, по крайней мере, одно отверстие в трубке и, по крайней мере, одно отверстие в оси, соединяющие через кольцевую полость канал выгрузки с внутренним объемом рабочей емкости. Устройство поясняется чертежами.

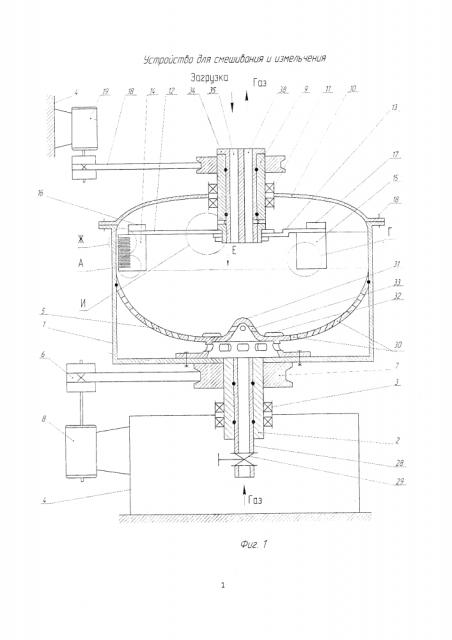

Фиг. 1 показан продольный разрез устройства для смешивания и измельчения материалов.

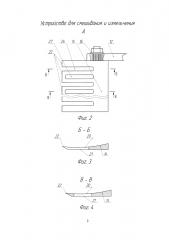

Фиг. 2 - элемент А на фиг. 1 (лопатка с пазами и отверстиями);

Фиг. 3 - сечение Б-Б на фиг. 2;

Фиг. 4 - сечение В-В на фиг. 2;

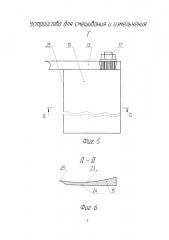

Фиг. 5 - элемент Г на фиг. 1 (лопатка без пазов и отверстий);

Фиг. 6 - сечение Д-Д на фиг. 5;

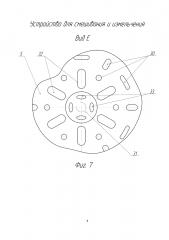

Фиг. 7 - вид Е на фиг. 1;

Фиг. 8 - выносной элемент Ж на фиг. 1 (лопатка с пазами и отверстиями с криволинейной передней поверхностью);

Фиг. 9 - вариант схемы смешивания и измельчения в сечении, совпадающем с осью вращения рабочей емкости;

Фиг. 10 - вид 3 на фиг. 9 (вариант схемы смешивания и измельчения с помощью одной лопатки);

Фиг. 11 - вид 3 на фиг. 9 (вариант схемы смешивания и измельчения двумя лопатками, когда поток мелющих тел с первой лопатки по направлению вращения рабочей емкости попадает на переднюю поверхность второй лопатки по направлению вращения рабочей емкости);

Фиг. 12 - вид 3 на фиг. 9 (вариант схемы смешивания и измельчения двумя лопатками, когда поток мелющих тел с первой по направлению вращения рабочей емкости лопатки попадает на рабочую емкость за второй по направлению вращения рабочей емкости лопатки);

Фиг. 13 - элемент И на фиг. 1 (вариант выполнения кронштейна в виде диска);

Фиг. 14. - вид К на фиг. 13.

Устройство для смешивания и измельчения (Фиг. 1) содержит рабочую емкость 1, установленную на валу 2, который с помощью подшипникового узла 3 закреплен на раме 4. Внутренняя поверхность днища 5 рабочей емкости 1 имеет вогнутую форму, например, в виде сферической, параболической, гиперболической поверхности вращения или в форме усеченного конуса до сопряжения с цилиндрической частью внутренней поверхности рабочей емкости 1. Днище 5 может составлять с рабочей емкостью 1 единое целое или быть выполнено съемным. В случае, когда днище 5 выполнено съемным оно крепится с помощью болтового соединения на рабочей емкости 1, а в местах сопряжения днища 5 со стенками рабочей емкости 1 установлены уплотнения. Привод рабочей емкости 1 включает в себя ременную передачу 6 с ведомым шкивом 7, закрепленным на валу 2 и электропривод 8 неподвижно установленный на раме 4. Ось 9 установлена на крышке 10 рабочей емкости 1 с возможностью вращения при помощи подшипникового узла 11. Крышка 10 может быть выполнена вогнутой, а внутренняя поверхность крышки плавно сопряжена с внутренней поверхностью стенок рабочей емкости 1. На стенках рабочей емкости 1 может отсутствовать цилиндрический участок внутренней поверхности тогда, когда вогнутый участок стенок рабочей емкости 1, примыкающий к крышке 10, непосредственно сопряжен с днищем 5 рабочей емкости 1. Образующая внутренней поверхности стенок рабочей емкости имеет криволинейную вогнутую форму до сопряжения с прямолинейной частью образующей или до сопряжения с днищем. На оси 9 установлен, по крайней мере, один кронштейн 12 (Фиг. 1, Фиг. 2,). Кронштейн 12 неподвижно закреплен на оси 9, с помощью шлицевого соединения. Кроме этого на оси 9 могут быть установлены дополнительные кронштейны, например, кронштейн 13 (Фиг. 1, Фиг. 5). Кронштейн 13 может быть установлен на оси 9 с возможностью вращения относительно кронштейна 12. В осевом направлении все установленные внутри рабочей емкости 1 кронштейны фиксируются с помощью резьбового соединения. На кронштейне 12 установлена, по крайней мере, одна лопатка 14 (Фиг. 1, Фиг. 2, Фиг. 8,), а на кронштейне 13 установлена, по крайней мере, одна лопатка 15, ширина режущей кромки которой равна или больше ширины режущей кромки первой лопатки. (Фиг. 1, Фиг. 5). Лопатка 14 установлена на кронштейне 12, например, с помощью шлицевой оси 16. Лопатка 15 установлена на кронштейне 13, например, с помощью шлицевой оси 17 или с помощью специальных фиксирующих устройств. Положение лопаток может регулироваться в осевом направлении за счет установки регулирующих прокладок на шлицевом конце оси. Кронштейн 12 и/или кронштейн 13 могут быть выполнены в виде сплошного плоского или вогнутого диска (Фиг. 13, Фиг. 14).

Рабочая емкость 1 закрыта сверху крышкой 10 с помощью быстросъемного соединения 18, выполненного, например, в виде байонетного соединения. Ось 9 приводится во вращение клиноременной передачей 18 от привода 19 неподвижно установленного на раме 4. Лопатка 14 имеет переднюю поверхность 20, заднюю поверхность 21 и режущую кромку 22 (Фиг. 2, Фиг. 3). Лопатка 15 имеет переднюю поверхность 23, заднюю поверхность 24 и режущую кромку 25 (Фиг. 2, Фиг. 3, Фиг. 4). Края режущих кромок 22 и 25 лопаток 14 и 15, обращенные к днищу 5, расположены выше и/или совпадают с местом сопряжения внутренней поверхности днища 5 с внутренней поверхности стенок рабочей емкости 1. Ширина лопаток равна ширине цилиндрической части внутренней поверхности стенок рабочей емкости 1 и/или ширина лопатки по высоте больше или равна двум максимальным размерам мелющих тел, если цилиндрическая часть стенок рабочей емкости 1 отсутствует.

Режущие кромки 22 и 25 лопаток 14 и 15 (фиг. 2, фиг. 3, фиг. 4, Фиг. 5 фиг. 6) расположены параллельно или эквидистантны образующей внутренней поверхности рабочей емкости 1, а передние поверхности 20 и 23 изогнуты так, чтобы направлять мелющие тела и измельчаемый материал в направлении днища 5 и/или крышки 10 и/или перпендикулярно оси вращения рабочей емкости 1.

На лопатке 14 выполнены сквозные пазы 26 (Фиг. 2, Фиг. 8) и/или отверстия 27 (Фиг. 2). Последующие лопатки, установленные за лопаткой 14 по направлению вращения рабочей емкости 1 также могут иметь сквозные пазы 26 и/или отверстия 27 кроме последней по направлению вращения рабочей емкости 1 лопатки. Режущие кромки последующих лопаток, например, длина режущей кромки 25 лопатки 15 равна или больше длины режущей кромки 22 лопатки 14.

В днище 5 в рабочей емкости 1 выполнена полость, если днище 5 и рабочая емкость 1 изготовлены неразборными. Если днище 5 выполнено съемным, то полость образуется между поверхностью днища 5, обращенного к дну рабочей емкости 1 и внутренней поверхностью дна рабочей емкости 1. Полость в днище 5 соединена с отверстием в валу 2, в котором установлена трубка 28, через которую в полость в днище 5 подается газ (например, воздух) через клапан 29 (Фиг. 1).

В днище 5 со стороны внутренней поверхности рабочей емкости 1 выполнены сквозные отверстия 30, соединяющие полость днища 5 с внутренним объемом рабочей емкости 1 (Фиг. 1, Фиг. 7). При этом оси сквозных отверстий 30 могут быть перпендикулярны поверхности днища или наклонены в направлении к внутренней поверхности рабочей емкости 1 от оси вращения рабочей емкости 1 и могут иметь форму цилиндра и/или продольной, и/или поперечной щели по отношению к радиусу рабочей емкости 1. На внутренней поверхности днища 5 может быть выполнен центральный выступ 31 (Фиг. 1, Фиг. 7). Центральный выступ 31 может иметь выпуклую форму, например, коническую, сферическую. Кроме этого центральная часть днища 5 и/или центральный выступ снабжены радиальными выступами 32 (Фиг. 1, Фиг. 7).

Центральный выступ 31 днища 5 может быть снабжен сквозными отверстиями 33, соединяющими внутренний объем рабочей емкости 1 с полостью днища 5 (Фиг. 7).

В оси 9 выполнено, по крайней мере, одно продольное сквозное отверстие, соединяющее внутренний объем рабочей емкости с внешней средой, в котором установлена трубка 34 с уплотнениями. В трубке 34 выполнен, по крайней мере, один продольный сквозной канал 35, соединенный с устройством загрузки. Кроме этого в трубке 34 выполнен, по крайней мере, один сквозной канал 38, соединенный с устройством выгрузки, предназначенный для отвода пылевидного измельченного материала с помощью отсасывающего вентилятора (не показано). Кроме этого сквозной канал 38 может использоваться для создания вакуума внутри рабочей емкости 1, в том случае, когда клапан 29 трубки 28 и сквозной канал 35 трубки 34 герметично закрыты.

Если кронштейн 12 и/или 13 выполнен в виде сплошного диска, то в оси 9 выполняются отверстия 39 (Фиг. 13, Фиг. 14) перпендикулярные оси вращения рабочей емкости 1, при этом оси этих отверстий расположены между внутренней поверхностью крышки 10 и дисковыми кронштейнами 12 и/или 13., а в трубке 34 и/или внутренней поверхности продольного отверстия оси 9 выполнена кольцевая полость 40 (Фиг. 13, Фиг. 14). В сквозном канале 35 для отвода пылевидного измельченного материала выполнено отверстие 41, соединяющее через кольцевую полость канал выгрузки с внутренним объемом рабочей емкости 1.

Лопатка 15 как последняя за лопаткой 14 по направлению вращения рабочей емкости 1 в приведенной схеме не имеет сквозных пазов 26 и/или отверстий 27. Ширина сквозных пазов 26 и/или отверстий 27 меньше наименьшего размера мелющих тел 37.

Устройство для смешивания и измельчения работает следующим образом.

Перед загрузкой обрабатываемого материала 36 и мелющих тел 37 (Фиг. 9) в рабочую емкость 1 в зависимости от технологических требований и свойств обрабатываемого материала 36 производят регулировку положения лопаток 14 и 15 установленных на кронштейнах 12 и 13. Затем в рабочую емкость 1 при снятой крышке 10 или через отверстие 34 загружают мелющие тела 37 и обрабатываемый материал 36 (Фиг. 1). Закрывают рабочую емкость 1 крышкой 10 с помощью быстросъемного соединения 18, включают привод 19 и электропривод 8 и подают газ в рабочую емкость 1 через трубку 28.

При вращении рабочей емкости 1 смесь обрабатываемого материала 36 и мелющих тел 37 под действием центробежных сил движется по днищу 5 и прижимается к стенкам рабочей емкости 1 и за счет сил трения разгоняется до угловой скорости ωб вращения рабочей емкости 1. Кроме сил трения разгон обрабатываемого материала 36 и мелющих тел 37 выполняют радиальные выступы 32 на днище 5 рабочей емкости 1, позволяющие сократить время разгона мелющих тел и измельчаемого материала до скорости вращения рабочей емкости 1. При дальнейшем вращении совместно с рабочей емкостью 1 слой обрабатываемого материала 36 и мелющих тел 37 набегает на неподвижную или вращающуюся лопатку 14. При этом лопатка 14 может вращаться как в направлении противоположном направлению вращения рабочей емкости 1, так и в направлении, совпадающим с направлением вращения рабочей емкости 1. Во втором случае угловая скорость ωл лопатки 14 должна быть меньше угловой скорости ωб вращения рабочей емкости 1. В результате разности угловых скоростей ωл лопатки 14 и угловой скорости ωб рабочей емкости 1 лопатка 14 отделяет слой обрабатываемого материала 36 и мелющих тел 37 от внутренней поверхности рабочей емкости 1. При этом слой обрабатываемого материала 36 и мелющих тел 37 начинает двигаться по передней поверхности 20 лопатки 14.

Так как ширина сквозных пазов 26 и/или отверстий 27 меньше наименьшего размера мелющих тел 37, то они движутся по передней поверхности 20 лопатки 14, а обрабатываемый материал 36, размеры которого меньше ширины сквозных пазов 26 и/или отверстий 27 проходит через них и падает на внутреннюю поверхность рабочей емкости 1 (Фиг. 9), днище 5, крышку 10 или ударяется о кронштейн 12, выполненный в форме плоского или вогнутого диска (Фиг. 13). За задней поверхностью 21 лопатки 14 на внутренней поверхности рабочей емкости 1 формируется слой обрабатываемого материала 36 (Фиг. 10, Фиг. 11, Фиг. 12). Мелющие тела 37 и крупные куски обрабатываемого материала 36, размер которых больше чем ширина сквозных пазов 26 и/или отверстий 27 при сходе с лопатки 14 образуют поток.

Обрабатываемый материал 36, прошедший через лопатку 14 формирует под действием центробежных сил на внутренней поверхности рабочей емкости 1 уплотненный слой. Уплотненный, центробежными силами слой обрабатываемого материала 36 отделяют от внутренней поверхности рабочей емкости 1 лопаткой 15 (Фиг. 11, Фиг. 12). После этого слой обрабатываемого материала 36 движется по передней поверхности 23 лопатки 15 и сходит с нее в виде потока.

При движении слоя обрабатываемого материала 36 и мелющих тел 37 по передней поверхности 20 лопатки 14 мелющие тела 37 и крупные куски обрабатываемого материала 36 частично погружаются в сквозные пазы 26 и/или отверстия 27 и выстраиваются в цепочки вдоль их продольной оси. (Фиг. 10, Фиг. 11, Фиг. 12). Для исключения заклинивания мелющих тел 37 и крупных кусков обрабатываемого материала 36 между соседними цепочками при движении по передней поверхности 20 лопатки 14 расстояние между продольными осями сквозных пазов 26 и/или отверстий 27 должно быть больше или равно любому наибольшему размеру мелющих тел. При параллельном движении цепочек мелющих тел 37 и крупных кусков обрабатываемого материала 36 при расстоянии между продольными осями сквозных пазов 26 и/или отверстий 27, большем или равном наибольшему размеру мелющих тел 37, исключается боковое взаимодействие соседних цепочек, и уменьшаются энергозатраты на обработку материала. При движении мелющих тел 37 по пазам 26 и/или отверстиям 27 обрабатываемый материал 36 измельчается в основном за счет раздавливающего и истирающего действия мелющих тел 37 на обрабатываемый материал 36, осевший или движущийся по пазам 26 и/или отверстиям 27. Это происходит за счет того, что движущийся вдоль поверхности пазов 26 и/или отверстий 27 лопатки 14 обрабатываемый материал 36 имеет меньшую линейную скорость, чем мелющие тела 37.

Поток обрабатываемого материал 36 с лопатки 15 при встрече с потоком крупных кусков обрабатываемого материала 36 и мелющих тел 37 подвергается ударно-истирающему воздействию, который приводит к его интенсивному измельчению в условиях действия центробежных сил (Фиг. 11, Фиг. 12).

Кроме этого, при разделении смеси мелющих тел 37 и обрабатываемого материала 36 на мелющие тела 37 и обрабатываемый материал 36 происходит интенсивное перемешивание обрабатываемого материала 36, в случае, если он состоит из нескольких (двух и более ингредиентов). Наиболее интенсивное измельчение обрабатываемого материала 36 происходит тогда, когда реализуется стесненный удар мелющими телами 37 или крупными кусками обрабатываемого материала 36 (Фиг. 10). Стесненный удар при работе устройства возникает тогда, когда мелющие тела 37 осуществляют ударное воздействие на обрабатываемый материал 36, движущийся совместно с внутренней поверхностью рабочей емкости 1. Кроме этого стесненный удар возникает тогда, когда обрабатываемый материал 36 движется по лопатке 15 (Фиг. 11, Фиг. 12). Измельчение обрабатываемого материала 36 за счет истирающего воздействия мелющих тел 37 происходит также при перемещении обрабатываемого материала 36 и мелющих тел 37 внутри рабочей емкости 1 под действием центробежных сил. (Фиг. 9) в особенности при движении мелющих тел и обрабатываемого материала по внутренней поверхности вогнутого днища 5. Кроме этого истирающее воздействие реализуется при движении обрабатываемого материала и мелющих тел по вогнутой или плоской поверхности кронштейнов 12 и/или 13, выполненных в виде дисков (Фиг. 11, Фиг. 12, Фиг. 13).

При движении обрабатываемого материала 36 по лопатке 15 также реализуется дополнительное измельчение и смешивание. Измельчение и смешивание обрабатываемого материала 36 на лопатке 15 происходит в основном за счет сдвиговых деформаций, возникающих в слое обрабатываемого материала 36 при его отделении от внутренней поверхности рабочей емкости 1. Явление относительного сдвига в слое обрабатываемого материала 36 при его движении по передней поверхности 23 лопатки 15 возникает за счет трения между слоем обрабатываемого материала 36 и передней поверхностью 23 лопатки 15.

Обработка материала может проводиться во вращающейся рабочей емкости 1 неподвижными или вращающимися лопатками 14 и 15. Когда поток мелющих тел с первой лопатки по направлению вращения рабочей емкости попадает на переднюю поверхность второй лопатки по направлению вращения рабочей емкости (Фиг. 11). Второй вариант, когда поток мелющих тел с первой по направлению вращения рабочей емкости лопатки попадает на рабочую емкость за второй по направлению вращения рабочей емкости лопатки (Фиг. 12). Выбор скорости вращения лопаток 14 и 15 зависит от свойств обрабатываемого материала 36. Для повышения интенсивности измельчения и смешивания обработку материала внутри рабочей емкости 1 можно проводить двумя или более лопатками 14 и 15, распределенными по окружности рабочей емкости 1. Принцип работы каждой из этих лопаток аналогичен принципу работы лопаток 14 и 15, описанному выше.

Обработка материала может проводиться во вращающейся рабочей емкости 1 одной неподвижной или вращающейся лопаткой 14 (Фиг. 10).

Для исключения явления переизмельчения требуется осуществлять постоянный отвод обрабатываемого материала 36, достигнувшего заданной дисперсности. Для отвода измельченного материала и снижения трения между днищем 5 и обрабатываемым материалом 36 и мелющими телами 37 через клапан 29, трубку 28 и полость через сквозные отверстия 30 и 33 днища 5 подается под давлением газ. (Фиг. 1) Газ, проходя через сквозные отверстия 30 и 33 днища 5, выносит из слоя обрабатываемого материала 36 частицы, достигшие заданной дисперсности, которые затем удаляются из рабочей емкости 1 с помощью отсасывающего вентилятора через отверстие 38 в трубке 34. Максимальный размер удаляемых частиц обрабатываемого материала 36 регулируется расходом и давлением газа, поступающего в рабочую емкость 1 через трубку 34 и сквозные отверстия 30 и 33 днища 5. Кроме этого скорость и крупность отводимых частиц обрабатываемого материала 36 дополнительно может регулироваться производительностью отсасывающего вентилятора и уровнем создаваемого разряжения в рабочей емкости 1. Газ, подаваемый через сквозные отверстия 30 и 33 днища 5, ось которых наклонена к внутренней поверхности рабочей емкости 1, т.е. в направлении движения материала по днищу 5 позволяет значительно снизить трение между днищем 5, мелющими телами 37 и обрабатываемым материалом 36. Диаметр сквозных отверстий 30, ширина и длина сквозных отверстий 33, угол наклона их оси их количество и расположение зависят от давления обрабатываемого материала 36 и мелющих тел 37 на днище 5 (объема загрузки) и должны обеспечивать создание непрерывной воздушной подушки между слоем обрабатываемого материала 36 и мелющих тел 37 и днищем 5. Это позволяет снизить энергозатраты на измельчение и перемешивание, а также значительно уменьшить износ мелющих тел, днища 5 и стенок рабочей емкости 1. Кроме этого при приготовлении некоторых видов смесей насыщение слоя смеси воздухом позволяет резко улучшить их качество. При использовании кронштейнов 12 и 13 в виде диска для исключения скапливания пылевидной фракции между крышкой и дисками кронштейнов 12 и 13 отсасывание проводится через перпендикулярное отверстие 39 в трубке 34, соединенное с кольцевой полостью 40 и отверстием в оси 9.

Использование устройства для смешивания и измельчения для приготовления смесей, как правило, осуществляется без применения мелющих тел. В этом случае основным фактором, обеспечивающим интенсивное и однородное перемешивание, является многократное пространственное смещение частиц обрабатываемого материала друг относительно друга.

После завершения обработки обрабатываемого материала 36 или его остатков при проведении измельчения в непрерывном режиме, когда измельченный обрабатываемый материал 36 непрерывно отсасывается вентилятором через отверстие 38, снимают крышку 10 и осуществляют выгрузку обрабатываемого материала 36 и мелющих тел 37 из рабочей емкости 1.

Таким образом, предлагаемое устройство для смешивания и измельчения позволяет исключить мертвые зоны, переизмельчение и переуплотнение обрабатываемого материала 36, что существенно сокращает время обработки и снижает энергозатраты. Кроме этого уменьшение длины режущей кромки обрабатываемых лопаток 14 и 15 позволяет использовать привод меньшей мощности при той же производительности, а следовательно, уменьшить габаритные размеры установки. Кроме этого создание воздушной подушки позволяет снизить износ мелющих тел 37, лопаток 14 и днища 5 рабочей емкости 1.

1. Устройство для смешивания и измельчения, содержащее рабочую емкость, установленную на валу привода с днищем и крышкой, привод вращения рабочей емкости, ось, установленную с возможностью вращения, на которой закреплен, по меньшей мере, один кронштейн с, по крайней мере, одной лопаткой, имеющей режущую кромку и изогнутую переднюю поверхность, которая может иметь сквозные пазы, ширина которых меньше наименьшего размера мелющих тел, отличающееся тем, что ось установлена в крышке и выполнена, по крайней мере, с одним продольным сквозным отверстием, соединяющим внутренний объем рабочей емкости с внешней средой с возможностью удаления из рабочей емкости частиц, достигших заданной дисперсности, а режущая кромка лопатки, установленной на кронштейне с возможностью регулирования своего радиального и осевого положения, выполнена эквидистантной внутренней поверхности рабочей емкости, при этом днище выполнено полым, а вал выполнен с отверстием, соединенным с полостью днища с возможностью подачи через него в полость днища газа, причем в днище выполнены сквозные отверстия, соединяющие полость днища с внутренним объемом рабочей емкости, а внутренняя поверхность днища выполнена вогнутой до сопряжения с внутренней поверхностью стенок рабочей емкости.

2. Устройство по п. 1, отличающееся тем, что на днище выполнен центральный выступ.

3. Устройство по п. 1, отличающееся тем, что образующая внутренней поверхности стенок рабочей емкости имеет криволинейную вогнутую форму до сопряжения с прямолинейной частью образующей или до сопряжения с днищем.

4. Устройство по п. 1, отличающееся тем, что днище выполнено съемным и закреплено так, что между рабочей емкостью и днищем образуется полость.

5. Устройство по п. 2, отличающееся тем, что центральная часть днища и/или центральный выступ снабжены радиальными выступами.

6. Устройство по п. 2, отличающееся тем, что центральный выступ днища снабжен сквозными отверстиями, соединяющими внутренний объем рабочей емкости с полостью днища.

7. Устройство по п. 1, отличающееся тем, что оси сквозных отверстий могут быть перпендикулярны поверхности днища или наклонены в направлении внутренней поверхности рабочей емкости.

8. Устройство по п. 1, отличающееся тем, что сквозные отверстия могут иметь форму цилиндра и/или продольной, и/или поперечной щели по отношению к радиусу рабочей емкости.

9. Устройство по п. 1, отличающееся тем, что внутренняя поверхность крышки выполнена вогнутой до сопряжения с внутренней поверхности стенок рабочей емкости.

10. Устройство по п. 1, отличающееся тем, что, по крайней мере, один кронштейн для крепления лопаток выполнен в виде сплошного плоского или вогнутого диска.

11. Устройство по п. 1, отличающееся тем, что край режущей кромки лопатки, обращенный к днищу, расположен выше и/или совпадает с местом сопряжения днища с цилиндрической частью внутренней поверхности рабочей емкости.

12. Устройство по п. 1, отличающееся тем, что ширина лопатки равна ширине цилиндрической части внутренней поверхности рабочей емкости и/или ширина лопатки по высоте больше или равна двум максимальным размерам мелющих тел, если цилиндрическая часть рабочей емкости отсутствует.

13. Устройство по п. 1, отличающееся тем, что устройство снабжено, по крайней мере, вторым кронштейном с лопаткой, ширина режущей кромки которой равна или больше ширины режущей кромки первой лопатки.

14. Устройство по п. 1, отличающееся тем, что передняя поверхность лопатки изогнута так, чтобы направлять мелющие тела и измельчаемый материал к днищу рабочей емкости.

15. Устройство по п. 1, отличающееся тем, что последняя по направлению вращения рабочей емкости лопатка выполнена без сквозных пазов и/или отверстий.

16. Устройство по п. 1, отличающееся тем, что в продольное сквозное отверстие оси установлена трубка, имеющая, по крайней мере, два продольных сквозных канала, один из которых соединен с устройством загрузки, а другой с устройством выгрузки.

17. Устройство по п. 16, отличающееся тем, что на трубке и/или внутренней поверхности продольного отверстия оси выполнена кольцевая полость, а также, по крайней мере, одно отверстие в трубке и, по крайней мере, одно отверстие в оси, соединяющие через кольцевую полость канал выгрузки с внутренним объемом рабочей емкости.