Теплообменник-реактор

Иллюстрации

Показать всеИзобретение относится к области теплотехнике и может быть использовано в энергетической, нефтехимической, нефтеперерабатывающей и других отраслях промышленности, в частности, в процессах, протекающих с высокими тепловыми эффектами. Теплообменник-реактор, имеющий трубный пучок с разъемным соединением, содержит кожух в форме усеченного конуса, трубки, кроме центральной, расположены наклонно относительно оси и вокруг оси. Кожух сверху и снизу закрыт днищами. Трубный пучок своей малой трубной решеткой присоединен к выступу утолщения кожуха снизу болтовым соединением. При извлечении из кожуха трубного пучка и при соединении используют специализированную поддон-тележку. Технический результат – расширение арсенала технических средств. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплотехнике и может быть использовано в энергетике, нефтехимической, нефтеперерабатывающей и других отраслях промышленности, в частности, в процессах, протекающих с большими тепловыми эффектами.

Известен кожухотрубный теплообменник с плавающей головкой, где одна из трубных решеток теплообменника не прикреплена к корпусу. При нагревании корпус и трубный пучок не испытывают температурных напряжений. Герметичность трубного пространства обеспечивается прокладкой, расположенной между подвижной трубной решеткой и фланцем крышки плавающей головки. В подобных аппаратах более удобен монтаж и демонтаж узлов, осмотр и чистка трубного пучка коррозии, пыли насыпного материала и других загрязнений. (ГОСТ 14246-79; ГОСТ 27601-88 Аппараты теплообменные кожухотрубные),

Известное устройство недостаточно эффективно при больших объемных скоростях в межтрубном пространстве, а также обладает большой металлоемкостью.

Известен пластинчатый аппарат, который служит основой кожухопластинчатого теплообменника и представляет собой полностью сварной пакет пластин, помещенный во внешний кожух. Пластины сваривают попарно между собой, затем по периметру в пакет. Одна среда входит и выходит через присоединительные патрубки сварного пакета пластин. Эти патрубки вварены в крышку кожуха при потоке, направленном со стороны пластин. Другая среда входит через присоединительный патрубок, расположенный на цилиндрической поверхности кожуха, направляется в каналы между пластинами при помощи периферийных металлических направляющих и выходит через выходной патрубок при направлении потока этой среды со стороны кожуха. Конструкция данного теплообменника может быть полностью сварной, либо со съемной передней частью. Отличительными признаками являются компактность, удобство ремонта и чистка поверхностей (патент RU №2206851, МПК F28D 09, опубл. 20.06.2003).

В известном устройстве не достигается равномерность теплообмена во всех точках теплообменных поверхностей из-за неравномерного распределения скоростей теплоносителей, кроме того, высокие требования к качеству сварки и к однородности структуры металла пластин.

Известен теплообменник, в частности, для высокотемпературного ядерного реактора, который рассчитан на большие расходы и перепады температур. Выполнен в виде части установки, содержащей собственно теплообменники, изготовленные в форме модулей, имеющих форму параллелепипеда, собранных из пластин в виде вертикальных стопок. Кроме этого установка имеет вентилятор для циркуляции первого теплоносителя. Теплообменники компанованы вокруг центрального коллектора, чередуясь с осевыми коллекторами. При этом термомеханические изменения в теплообменниках компенсируются соединительными элементами, жесткость которых меньше, а гибкость больше относительно соединяемых узлов. Осмотр и ремонт теплообменников обеспечивают извлечением их из корпуса в виде единого блока, объединяющего теплообменники, входные и выходные камеры и коллекторы (патент RU №2414661, МПК F28F 9/02, опубл. 20.03.2011).

Известное устройство отличается сложностью извлечения блока узлов из корпуса. Существует опасность перегревов в соединительных элементах и необратимая деформация.

Наиболее близким к заявляемому изобретению и принятым за прототип является теплообменник-реактор, который содержит корпус (кожух) в форме усеченного конуса с днищами, патрубки ввода и вывода теплоносителей трубного и межтрубного пространств, трубные решетки, в отверстиях которых закреплены конусообразные трубки по меньшей мере, образуя два ряда трубок (Патент RU №2511815, МПК F28D 7/00, опубл. 10.04.2014 Бюлл. №10).

Однако известный теплообменник-реактор по прототипу является недостаточная универсальность. Его использовать в процессах, сопровождаемых постепенными накоплениями не целевыми продуктами, приводящими к частым остановкам и очистки, экономически не выгодно. При использовании в качестве реакторов в гетерогенно каталитических процессах, обновление и перегрузка катализаторов занимает много времени и дополнительных ресурсов.

Технический результат, на достижение которого направлено предлагаемое изобретение заключается в расширении универсальности, уменьшении эксплуатационных расходов, а также увеличении надежности работы при больших перепадах температур, за счет возможности извлечения трубного пучка из корпуса при ремонте, очистки и замене катализатора.

Технический результат достигается тем, что в теплообменнике-реакторе, содержавшем корпус в форме усеченного конуса с днищами, патрубки ввода и вывода теплоносителей трубного и межтрубного пространств, трубные решетки, в отверстиях которых закреплены конусообразные трубки, а в центральной трубке температурные и другие датчики. При этом трубный пучок со стороны малой трубной решетки имеет с кожухом разъемное соединение, для чего, верхняя часть стенки корпуса выполнена с утолщением кверху и с переходом в горизонтальный выступ, направленный внутрь корпуса. Малая трубная решетка имеет по наружному диаметру кольцевую расточку, образующую ступеньку, в которой жестко закреплены штыри, расположенные равномерно по окружности и имеющие в верхней части резьбу. Выступ корпуса, длина которого равна ширине расточки, имеет отверстия для установки его на штыри расточки трубной решетки, при этом корпус и трубная решетка закреплены с помощью резьбового соединения гайкой. Между горизонтальной поверхностью расточки и внутренней поверхностью выступа имеется кольцевая прокладка. Горизонтальная поверхность расточки в трубной решетке имеет канавки.

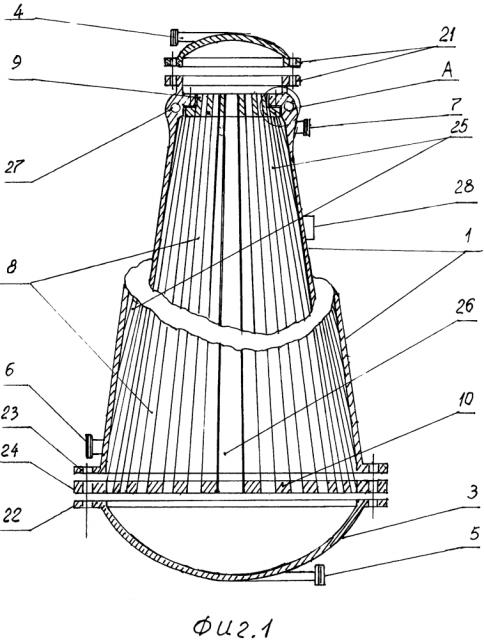

На фиг. 1 представлен схематичный общий вид теплообменника-реактора.

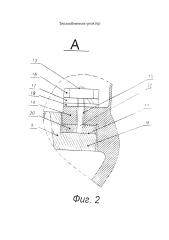

На фиг. 2 - узел А, схема соединения трубного пучка с днищем и корпусом.

Теплообменник-реактор (фиг. 1) содержит корпус 1 с днищами 2 и 3, патрубки 4 и 5 ввода и вывода теплоносителя трубного пространства, патрубки 6 и 7 ввода и вывода теплоносителя межтрубного пространства. Трубный пучок 8 ограничен трубными решетками 9 и 10. Малая из них 9 имеет по наружному диаметру кольцевую расточку 11 (фиг. 2). В разрезе она напоминает ступеньку, в которую равномерно по окружности жестко закреплены штыри 12. Они в свободном конце имеют резьбу 13. Кольцевой выступ 14 имеет отверстия 15 для установки на штыри 12 расточки 11. Выступ 14 равен ширине расточки II. Корпус 1 и трубная решетка 9 закреплены резьбовым соединением гайкой 16 с шайбами 17 и 18. Между горизонтальной поверхностью расточки 11 и внутренней поверхностью выступа 19 имеется кольцевая прокладка 20 с отверстиями. Теплообменник-реактор (фиг. 1) со стороны малых диаметров герметично закрывается днищем 2 фланцевым соединением 21, а со стороны больших диаметров - днищем 3 фланцевым соединением 22, 23, между которыми зажат фланец 24 трубной решетки 10. Фланцевые прокладки на чертеже не показаны.

Трубный пучок 8 имеет несколько рядов наклонных конусообразных трубок 25 (точнее в форме усеченных конусов) и центральную вертикальную подобную же трубку 26. Корпус 1 имеет один из известных видов приспособлений 27 для захвата крюками подъемного устройства, снаружи снабжен опорными деталями 28 для закрепления аппарата на цеховых конструкциях.

Теплообменник-реактор работает следующим образом.

Теплоноситель или сырьевая смесь поступает в трубное пространство через патрубок 4 и малое днище 2. При прохождении по трубкам 25 и 26 происходит теплообмен через стенки трубок с теплоносителем, циркулирующим в межтрубном пространстве, поступая через патрубок 6, омывая наружные поверхности трубок 25 и 26 трубного пучка 8, покидающим межтрубное пространство через патрубок 7. Это - в случае осуществления процесса противотоком. В случае прямотока, теплоноситель межтрубного пространства поступает через патрубок 7 и двигается в одном направлении с теплоносителем, поступающим через патрубок 4. В случае подачи теплоносителя в трубное пространство со стороны больших диаметров, теплоноситель или сырьевая смесь поступает через патрубок 5, после прохождения через трубки 25 и 26 выходит через патрубок 4. Если при этом теплоноситель межтрубного пространства поступает через патрубок 7 и выходит через патрубок 6, то это также будет организацией потоков противотоком. Возможны варианты других организаций.

Извлечение из корпуса 1 трубного пучка 8 осуществляют в следующей последовательности. После промывки, просушки и продувки трубного и межтрубного пространств, разбирают фланцевое соединение 21 и отсоединяют днище 2. Ослабляют резьбовые соединения, разболчивая гайки 16 примерно на 2-3 витка. Захватывают крюками подъемного устройства за приспособление 27 в четырех местах для поддержания под натягом кожух 1. Под аппарат подкатывают тележку-поддон с регулируемым столиком. Разболчивают шпильки у фланцев 22, 23 и 24. При этом днище 3 оставляют на столике тележки; затем отвозят в сторону или в цех. Пустую тележку подводят под трубную решетку 10 пучка 8. Гайками 16 опускают трубный пучок 8 с решеткой 10. Затем отделяют фланец 24 от фланца 23. При этом между фланцем 23 и 24 образуется некоторый просвет. В этот промежуток подводят соответствующие отверстия столика. Затем временно закрепляют трубный пучок 8 фланцем 24 с помощью шпилек минимум в четырех местах к столику. Трубный пучок 8 еще больше опускают одновременно гайками 16 и столиком тележки под собственным весом до нижних деталей тележки.

Временные шпильки, закрепившие фланец 24 и столик, разболчивают, предварительно закрепив трубный пучок крепежными изделиями тележки для транспортировки. При этом кожух 1 остается висеть на подъемном устройстве.

Для соединения нового трубного пучка или пучка с новым катализатором запасную тележку с трубным пучком 8 подкатывают под висячий на подъемном устройстве корпус 1. Минимум в четырех местах временно соединяют фланцы 23 и 24 металлическими стержнями, пропустив через их отверстия для предотвращения от возможных отклонений от вертикали при движении вверх. Подъем трубного пучка 8 начинают с помощью подъемного механизма тележки и подъемного устройства одновременно. После прохождения штырей 12 примерно половину болтового соединения и выступа 14, временные направляющие стержни убирают. Болтовое соединение комплектуют, надевая через резьбовой конец штырей 12 прокладку 20, круглые шайбы 18 и пружинистые шайбы 17. Трубную решетку 9 подтягивают к выступу 14 гайками 16. Далее, затягивание гаек 17 доводят до расчетного усилия.

Тележку подкатывают под аппарат, ее подъемный механизм доводят до фланцев 23 и 24. Затем эти фланцы затягивают через прокладку шпильками с гайками. Проводят гидроиспытание межтрубного пространства. Это фланцевое соединение разбирают, спускают жидкость опрессовани, осуществляют просушку и продувку.

Днище 3 подкатывают на тележке, поднимают, совмещают отверстия у всех трех фланцах - 22, 23 и 24, а также риски на их торцовых поверхностях. Трубную решетку 10 закрепляют, оставляя ее фланец 24 между фланцами 22 и 23, снабженными прокладками, затягивая гайки со шпильками до расчетных усилий. Теплообменник-реактор закрепляют на цеховых конструкциях опорами 28. Крюки подъемного устройства отпускают. Днище 2, а также входные и выходные патрубки устанавливают на свои места. При необходимости снятые местные приборы и датчики монтируют на соответствующих местах.

В некоторых случаях неизбежны частые остановки аппаратов из-за развития процессов накопления внутри в тех или других пространствах. Например: при образовании накипи в кипятильниках, газогидратов в охладителях, нежелательная полимеризация в аппаратах поликонденсации, не плановая потеря активности катализатора и т.д. Иногда приходится срезать корпус для очистки, ремонта или замены трубного пучка. По сравнению с аппаратами с плавающей головкой, согласно настоящему изобретению, разъединение трубного пучка с кожухом быстрее и легче, т.. к. извлечение пучка осуществляют в вертикальном положении; по мере движения вниз, промежуток между трубным пучком и кожухом все больше увеличивается, исключается торможение накопленной массой. При этом не нужно тратить энергию, работает собственный вес трубного пучка, нужно лишь равномерно разболчивать гайки на концах штырей.

При наличии запасного трубного пучка, время замены трубного пучка сокращают не менее, чем на порядок. В случае работы с реакторами, наполненными катализаторами, содержащими драгоценные металлы, которые расходуются при выгрузке и загрузке в обычных условиях промышленного производства до 2 мас.%, по изобретению потери сокращаются до 0,2% и менее.

1. Теплообменник-реактор, содержащий корпус в форме усеченного конуса с днищами, патрубки ввода и вывода теплоносителей трубного и межтрубного пространств, трубные решетки, в отверстиях которых закреплены конусообразные трубки, а в центральной трубке температурные и другие датчики, отличающийся тем, что трубный пучок со стороны малой трубной решетки имеет с корпусом разъемное соединение, для чего верхняя часть стенки корпуса выполнена с утолщением кверху и с переходом в горизонтальный выступ, направленный внутрь корпуса, малая трубная решетка имеет по наружному диаметру кольцевую расточку, образующую ступеньку, в которой жестко закреплены штыри, расположенные равномерно по окружности и имеющие в верхней части резьбу, выступ корпуса равен ширине расточки и имеет отверстия для установки его на штыри расточки трубной решетки, при этом корпус и трубная решетка закреплены с помощью резьбового соединения гайкой, между горизонтальной поверхностью расточки и внутренней поверхностью выступа имеется кольцевая прокладка.

2. Теплообменник-реактор по п. 1, отличающийся тем, что горизонтальная поверхность расточки в трубной решетке имеет канавки.