Самовсасывающее устройство для центробежного насоса

Иллюстрации

Показать всеИзобретение относится к области насосостроения. Устройство содержит фазоразделительный бак. Бак посредством напорного циркуляционного патрубка соединен с напорным патрубком насоса и посредством всасывающего циркуляционного патрубка, присоединенного к нему эжектора и технологического патрубка - со всасывающим патрубком насоса. Полость бака оснащена отбойником в виде усеченной полусферы и соединенными между собой запорным клапаном в виде полого цилиндра, штоком и поплавком, которые размещены внутри направляющего стакана в виде полого цилиндра. Стакан размещен в отверстиях в днище и крышке бака на общей вертикальной оси. Часть стенки стакана, находящейся во внутренней полости бака, выполнена перфорированной. В верхней части боковой стенки бака, наиболее близкой к стакану, смонтирован напорный трубопровод. Технологический патрубок имеет S-образную конфигурацию, а его вертикальная составляющая имеет высоту, при которой ее верхняя часть находится на одной горизонтальной плоскости с уровнем перекачиваемой жидкости, которой заполняют бак перед включением насоса. Верхняя составляющая технологического патрубка посредством газоотводящего патрубка соединена с цилиндрической частью сопла эжектора, а его нижняя составляющая - с торцевой частью диффузора эжектора. Изобретение направлено на обеспечение долговременного разрежения во всасывающей линии центробежного насоса. 2 ил.

Реферат

Изобретение относится к области насосостроения и может быть использовано в различных областях техники для перекачки жидких сред.

На практике, при перекачке жидких сред с помощью центробежных насосов не всегда имеется возможность создания необходимого для их работы давления подпора на всасывающей линии. Для этого либо дополняют конструкцию центробежного насоса элементами, обеспечивающими самовсасывание жидкой среды, либо подключают к всасывающей линии вспомогательные самовсасывающие насосные агрегаты. В обоих случаях это связано с определенными конструктивными и/или технологическими издержками, снижающими эффективность использования центробежного насоса.

Известен насосный агрегат (см. RU 28742, кл. F04D 9/00, опубл. 10.04.2003), содержащий центробежный насос с рабочей камерой, имеющей центральный всасывающий подвод и периферийный нагнетательный отвод, и с рабочим колесом, расположенным в рабочей камере и имеющим разгрузочное отверстие, гидравлически сообщающее пространство рабочей камеры внутри колеса и пространство рабочей камеры за колесом, и вспомогательный вихревой насос, имеющий связанный общим приводным валом с рабочим колесом импеллер, и рабочую камеру с всасывающим и нагнетательным каналами и разгрузочные пазухи на сопряженных с торцами импеллера поверхностях, всасывающий канал рабочей камеры вихревого насоса сообщается с центральным всасывающим подводом рабочей камеры центробежного насоса, а нагнетательный канал рабочей камеры вихревого насоса сообщается с периферийным нагнетательным отводом рабочей камеры центробежного насоса, при этом разгрузочные пазухи выполнены с различной площадью проходного сечения, гидравлически связаны дросселирующим сквозным каналом, размещенным между торцами импеллера, и гидравлически сообщены с нагнетательным каналом рабочей камеры вихревого насоса.

Недостатками данного насосного агрегата являются: необходимость включения дополнительных элементов в конструкцию насоса для обеспечения его самовсасывающей способности; отсутствие возможности для долговременного создания разряжения во всасывающей линии до заполнения ее жидкой средой, поскольку жидкая среда, которой заполняют рабочую камеру центробежного насоса, в течение короткого времени отбрасывается на периферийную часть рабочей камеры, а затем в напорную линию насосного агрегата, и ее рабочий объем в последующем не восполняется.

Известен насосный агрегат (см. RU 2342563, кл. F04C 11/00, F04D 1/06, опубл. 27.12.2008), содержащий сборный корпус с входным и выходным каналами, в котором на опорах смонтированы шестерни шестеренного насоса, ведущая из них соединена с приводным торсионом, рабочее колесо шнекоцентробежного насоса, на выходе которого имеется выполненный в корпусе сборник перекачиваемой среды, причем выход шестеренного насоса связан с выходным каналом насосного агрегата, насосный агрегат снабжен установленным в корпусе с возможностью вращения валом, один конец которого скреплен с ведомой шестерней шестеренного насоса, а на другом его конце закреплено рабочее колесо шнекоцентробежного насоса, установленное на входе насосного агрегата, который дополнительно снабжен вихревым насосом открытого типа, размещенным между рабочим колесом шнекоцентробежного насоса и шестеренным насосом и выполненным в виде размещенного в расточке корпуса и закрепленного на валу вихревого колеса и вихревого канала, выполненного в корпусе, вход вихревого насоса соединен как минимум одним радиальным каналом со сборником перекачиваемой среды, а вихревой канал связан со входом шестеренного насоса, при этом на периферии вихревого канала выполнен карман, к которому подведен дренажный канал.

Недостатками данного насосного агрегата являются: необходимость включения дополнительных элементов в конструкцию насоса для обеспечения его самовсасывающей способности; отсутствие возможности для долговременного периода заполнения жидкой средой всасывающей линии насосного агрегата при ее нахождении в опорожненном состоянии.

Наиболее близким техническим решением к изобретению является центробежный самовсасывающий насос (см. RU 2138690, кл. F04D 9/02, опубл. 27.09.1999), содержащий рабочее колесо, направляющий аппарат, корпус с напорным и всасывающим патрубками, соединенный с корпусом и всасывающим патрубком направляющий аппарат выполнен в виде кольца с покрывным диском и отделяет полость рабочего колеса от напорной полости корпуса насоса, напорный и всасывающий патрубки расположены на корпусе насоса выше рабочего колеса, при этом нижняя область напорной полости корпуса насоса соединена каналами с полостью, образованной радиальным зазором между наружным диаметром рабочего колеса и внутренним диаметром кольца направляющего аппарата, между внутренними стенками корпуса насоса и наружным диаметром кольца направляющего аппарата установлено осесимметрично к последнему разделительное кольцо, а соединительные каналы подключены к части нижней области напорной полости корпуса насоса, расположенной между внутренними стенками корпуса насоса и наружным диаметром разделительного кольца, на внутренней поверхности кольца направляющего аппарата между каналами отвода перекачиваемой среды выполнены местные зоны расширения радиального зазора между внутренним диаметром кольцам направляющего аппарата и наружным диаметром рабочего колес

Недостатками данного насоса являются отсутствие возможности для долговременного создания разряжения во всасывающей линии до заполнения ее жидкой средой, поскольку жидкая среда, которой заполняют рабочую камеру центробежного насоса, в течение короткого времени отбрасывается рабочим колесом на периферийную часть рабочей камеры, а затем в напорную полость насоса, не имея возможности для возврата во всасывающую полость насоса с целью поддержания в ней необходимого разряжения; необходимость применения специальной конструкции насоса.

Задача, решаемая в изобретении, заключается в разработке устройства, обеспечивающего долговременное поддержание разряжения во всасывающей линии центробежного насоса и не требующего изменения его конструкции.

Технический результат предлагаемого изобретения заключается в увеличении продолжительности поддержания разрежения во всасывающей линии центробежного насоса.

Поставленная задача решается, а технический результат достигается в результате того, что согласно изобретению самовсасывающее устройство для центробежного насоса включает фазоразделительный бак, который посредством напорного циркуляционного патрубка соединен с напорным патрубком центробежного насоса и посредством всасывающего циркуляционного патрубка, присоединенного к нему эжектора и технологического патрубка соединен со всасывающим патрубком центробежного насоса, при этом внутренняя полость фазоразделительного бака оснащена отбойником, выполненным в виде усеченной полусферы и закрепленным коаксиально присоединенной к днищу фазоразделительного бака торцевой части напорного циркуляционного патрубка, а также снабжена соединенными между собой запорным клапаном, выполненным в виде полого цилиндра, штоком и поплавком, которые размещены внутри направляющего стакана, выполненного в виде полого цилиндра и размещенного в отверстиях в днище и крышке фазоразделительного бака на общей вертикальной оси, причем часть стенки направляющего стакана, находящейся во внутренней полости фазоразделительного бака, выполнена перфорированной, а другие части его стенки, находящиеся под днищем фазоразделительного бака и над его крышкой, выполнены герметичными, в верхней части боковой стенки фазоразделительного бака, наиболее близкой к направляющему стакану, смонтирован напорный трубопровод, технологический патрубок имеет S-образную конфигурацию, а его вертикальная составляющая имеет высоту, при которой ее верхняя часть находится на одной горизонтальной плоскости с уровнем перекачиваемой жидкости, которой заполняют фазоразделительный бак перед включением центробежного насоса, верхняя составляющая технологического патрубка посредством газоотводящего патрубка соединена с цилиндрической частью сопла эжектора, а его нижняя составляющая - с торцевой частью диффузора эжектора.

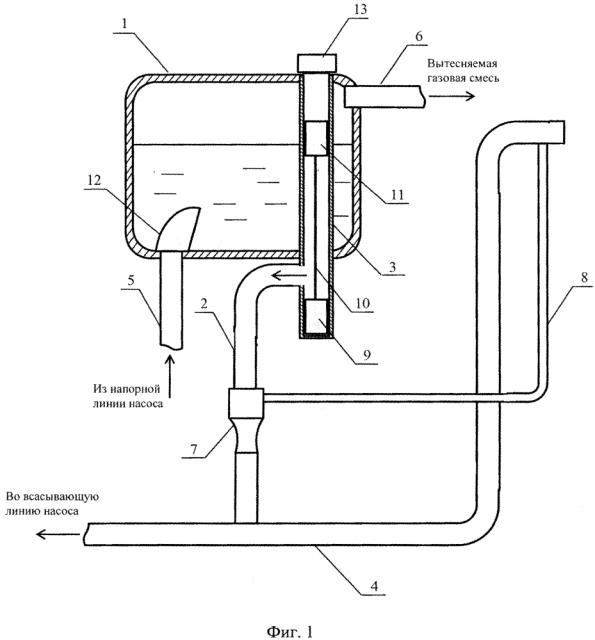

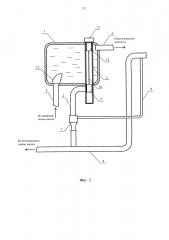

Изобретение поясняется фиг. 1 и 2.

На фиг. 1 изображено самовсасывающее устройство в режиме заполнения всасывающей линии перекачиваемой жидкостью.

На фиг. 2 изображено самовсасывающее устройство в режиме перекачки.

На фиг. 1 и 2 применены следующие обозначения:

1 - фазоразделительный бак;

2 - всасывающий циркуляционный патрубок;

3 - направляющий стакан;

4 - технологический патрубок;

5 - напорный циркуляционный патрубок;

6 - напорный трубопровод;

7 - эжектор;

8 - газоотводящий патрубок;

9 - запорный клапан;

10 - шток;

11 - поплавок;

12 - отбойник;

13 - заглушка.

Самовсасывающее устройство для центробежного насоса работает следующим образом.

В днище фазоразделительного бака 1 жестко прикрепляют напорный циркуляционный патрубок 5. В отверстиях, выполненных в днище и крышке фазоразделительного бака 1 на общей вертикальной оси, устанавливают и жестко прикрепляют направляющий стакан 3, выполненный в виде полого цилиндра. Часть стенки направляющего стакана 3, находящейся во внутренней полости фазоразделительного бака 1, выполняют перфорированной, а другие части стенки направляющего стакана 3, находящиеся под днищем фазоразделительного бака 1 и над его крышкой, выполняют герметичными. В верхней части направляющего стакана 3, находящегося над крышкой фазоразделительного бака 1, устанавливают съемную заглушку 13. Нижнюю часть направляющего стакана 3 выполняют длиной, равной двойной высоте запорного клапана 9, и снабжают жестко прикрепляемым к ее торцевой части днищем. Во внутреннюю полость направляющего стакана 3 помещают запорный клапан 9 вместе с присоединенным к нему штоком 10, который соединен с поплавком 11. Запорный клапан 9 выполняют в виде полого цилиндра с внешним диаметром, равным внутреннему диаметру направляющего стакана 3. К боковой стенке фазоразделительного бака 1, наиболее близкой к направляющему стакану 3, в ее верхней части, жестко прикрепляют напорный трубопровод 6. К стенке нижней части направляющего стакана 3 жестко присоединяют всасывающий циркуляционный патрубок 2 на высоте от днища направляющего стакана 3, равной 1,3 высоты запорного клапана 9. К внутренней поверхности днища фазоразделительного бака 1 коаксиально присоединенной к днищу фазоразделительного бака 1 торцевой части напорного циркуляционного патрубка 5 жестко крепят отбойник 12, выполненный в виде усеченной полусферы. Диаметр торцевой части отбойника 12, которая крепится к внутренней поверхности днища фазоразделительного бака 1 (dотб), принимают равным 2,0-2,5 диаметра напорного циркуляционного патрубка 5, а ее длину - равной 0,57π dотб. Всасывающий циркуляционный патрубок 2, технологический патрубок 4, напорный циркуляционный патрубок 5 и напорный трубопровод 6 выполняют одинаковыми диаметрами. Технологический патрубок 4 выполняют S-образной конфигурацией, при которой его вертикальная составляющая имеет высоту, при которой ее верхняя часть находится на одной горизонтальной плоскости с уровнем перекачиваемой жидкости, которой заполняют фазоразделительный бак 1 перед включением центробежного насоса. К нижней части всасывающего циркуляционного патрубка 2 жестко присоединяют эжектор 7, торцевую часть диффузора которого жестко прикрепляют к нижней составляющей технологического патрубка 4. К боковой поверхности цилиндрической части сопла эжектора 7 жестко присоединяют газоотводящий патрубок 8, обратную торцевую часть которого жестко присоединяют к верхней составляющей технологического патрубка 4. Технологический патрубок 4 присоединяют к всасывающему патрубку, а напорный циркуляционный патрубок 5 - к напорному патрубку центробежного насоса (не показаны). Для этого используют либо жесткие, либо гибкие присоединительные элементы. При этом соблюдают условие, при котором уровень перекачиваемой жидкости, которой заполняют фазоразделительный бак 1 перед включением центробежного насоса, должен находиться не ниже верхней образующей напорного патрубка центробежного насоса.

Перед включением центробежного насоса открывают заглушку 13 и через часть направляющего стакана 3, размещенную над крышкой фазоразделительного бака 1, заполняют перекачиваемой жидкостью внутренние полости фазоразделительного бака 1 (на 2/3 его объема), всасывающего циркуляционного патрубка 2, эжектора 7, технологического патрубка 4, центробежного насоса (не показан), его всасывающего и напорного патрубков (не показаны), напорного циркуляционного патрубка 5, после чего заглушку 13 герметично закрывают. При этом запорный клапан 9 находится в крайнем нижнем положении, открывая тем самым вход во внутреннюю полость всасывающего циркуляционного патрубка 5. После включения центробежного насоса в результате разрежения, создаваемого в его внутренней полости под воздействием центробежной силы к периферии лопастей центробежного насоса, перекачиваемая жидкость из фазоразделительного бака 1 через всасывающий циркуляционный патрубок 2, эжектор 7, технологический патрубок и всасывающий патрубок центробежного насоса поступает в насос. При этом под воздействием разряжения, создаваемого в эжекторе, в его внутреннюю полость через газоотводящий патрубок 8 из верхней составляющей технологического патрубка 4 поступает газовая смесь. Получаемая при этом газонасыщенная перекачиваемая жидкость из центробежного насоса через напорный циркуляционный патрубок 5 поступает во внутреннюю полость фазоразделительного бака 1, из нее под воздействием отбойника 12 и столба перекачиваемой жидкости, находящейся в фазоразделительном баке 1, отделяется газовая смесь, которая поступает в напорный трубопровод 6. Процесс удаления газовой смеси из всасывающей линии продолжается до ее заполнения перекачиваемой жидкостью без необходимости ее пополнения в фазоразделительном баке 1. После удаления газовой смеси из всасывающей линии и заполнения ее перекачиваемой жидкостью под воздействием столба перекачиваемой жидкости, находящейся в фазоразделительном баке 1 и поступающей через перфорированную часть стенки направляющего стакана 3 в его внутреннюю полость, поплавок 11 поднимается, перемещая посредством штока 10 запорный клапан 9, который перекрывает вход во внутреннюю полость всасывающего циркуляционного патрубка 5. На этом процесс самовсасывания завершается.

Таким образом, реализация предложенного технического решения позволяет увеличить продолжительность поддержания разрежения во всасывающей линии центробежного насоса.

Самовсасывающее устройство для центробежного насоса, характеризующееся тем, что оно включает фазоразделительный бак, который посредством напорного циркуляционного патрубка соединен с напорным патрубком центробежного насоса и посредством всасывающего циркуляционного патрубка, присоединенного к нему эжектора и технологического патрубка соединен со всасывающим патрубком центробежного насоса, при этом внутренняя полость фазоразделительного бака оснащена отбойником, выполненным в виде усеченной полусферы и закрепленным коаксиально присоединенной к днищу фазоразделительного бака торцевой части напорного циркуляционного патрубка, а также снабжена соединенными между собой запорным клапаном, выполненным в виде полого цилиндра, штоком и поплавком, которые размещены внутри направляющего стакана, выполненного в виде полого цилиндра и размещенного в отверстиях в днище и крышке фазоразделительного бака на общей вертикальной оси, причем часть стенки направляющего стакана, находящейся во внутренней полости фазоразделительного бака, выполнена перфорированной, а другие части его стенки, находящиеся под днищем фазоразделительного бака и над его крышкой, выполнены герметичными, в верхней части боковой стенки фазоразделительного бака, наиболее близкой к направляющему стакану, смонтирован напорный трубопровод, технологический патрубок имеет S-образную конфигурацию, а его вертикальная составляющая имеет высоту, при которой ее верхняя часть находится на одной горизонтальной плоскости с уровнем перекачиваемой жидкости, которой заполняют фазоразделительный бак перед включением центробежного насоса, верхняя составляющая технологического патрубка посредством газоотводящего патрубка соединена с цилиндрической частью сопла эжектора, а его нижняя составляющая - с торцевой частью диффузора эжектора.