Способ хранения угля повышенного качества и уголь с регулируемым размером частиц

Иллюстрации

Показать всеИзобретение описывает способ хранения угля повышенного качества, где способ включает стадию формования брикета из угля повышенного качества, стадию измельчения брикета и стадию штабелирования зернистого угля, содержащего уголь повышенного качества, в котором измельченный продукт, изготовленный на стадии измельчения, используют в качестве, по меньшей мере, части зернистого угля, при этом зернистый уголь содержит частицы, имеющие диаметр, не превышающий 10 мм, в количестве, составляющем 50 масс. % или более, где зернистый уголь содержит частицы, имеющие диаметр, не превышающий 1 мм, в количестве, составляющем 25 масс. % или более, и частицы, имеющие диаметр, не превышающий 0,15 мм, в количестве, составляющем 7 масс. % или более. Технический результат заключается в разработке способа хранения угля повышенного качества, который является экономичным и благодаря которому становится возможным предотвращение самопроизвольного возгорания штабелей. 1 з.п. ф-лы, 8 ил., 8 пр., 2 табл.

Реферат

Область техники

Настоящее изобретение предлагает способ хранения угля повышенного качества и уголь с регулируемым размером частиц.

Уровень техники

Уголь для использования на тепловой электростанции или металлургическом заводе, как правило, хранится в форме штабеля на наружной площадке. Уголь, который хранится таким образом, может производить тепло в процессе реакции с кислородом воздуха, что приводит к самопроизвольному возгоранию. В частности, низкосортный уголь имеет высокую пористость и реакционную способность при окислении и, таким образом, легко производит тепло. В качестве меры, предотвращающей самопроизвольное возгорание, как правило, штабель орошают водой. Однако в таком случае орошение должно быть периодическим. Следовательно, требуется способ, эффективно предотвращающий самопроизвольное возгорание.

В таких обстоятельствах были разработаны способы, предотвращающие самопроизвольное возгорание угольного штабеля, такие как способ покрытия поверхности штабеля полимером или аналогичным материалом (см. публикацию японской нерассмотренной патентной заявки № Hei5 (1993)-230480 и публикацию японской нерассмотренной патентной заявки № 2000-297288) и способ нанесения поверхностно-активного вещества, содержащего поглотитель свободных радикалов или улавливающее кислород соединение (см. публикацию японской нерассмотренной патентной заявки № 2001-164254). Однако для каждого из таких способов требуется полимер, поглотитель свободных радикалов или аналогичное вещество, что может приводить к повышению стоимости.

Кроме того, был разработан способ изготовления угля повышенного качества из низкосортного угля (пористого угля), который имеет высокое содержание воды и низкую теплотворную способность (см. публикацию японской нерассмотренной патентной заявки № Hei7 (1995)-7-233383). Согласно этому способу пористый уголь сначала измельчают, получая частицы, с которыми затем перемешивают смешанное масло, содержащее тяжелое масло и масло тонкой очистки, получая суспензию материала. После этого суспензию материала подогревают и нагревают, чтобы ускорить дегидратацию пористого угля и обеспечить проникновение смешанного масла в поры пористого угля таким образом, что получается обезвоженная суспензия. После этого пористый уголь повышенного качества и смешанное масло отделяют от обезвоженной суспензии, и затем пористый уголь повышенного качества высушивается (обезвоживается). Высушенный пористый уголь повышенного качества подвергают охлаждению и формованию, насколько это желательно. При осуществлении такого способа уменьшается содержание воды в пористом угле, и тяжелое масло покрывает внутреннюю поверхность каждой поры пористого угля таким образом, что получается уголь повышенного качества, имеющий высокую теплотворную способность.

Уголь повышенного качества, изготовленный таким способом, подвергают формованию, получая брикеты, имеющие преимущество с точки зрения технологичности в операциях транспортировки и подавления образования пыли. Когда брикеты хранятся в форме штабеля, этот штабель имеет высокую газопроницаемость, поскольку брикеты имеют одинаковую форму. Следовательно, когда штабелируется уголь, проявляющий относительно высокую реакционную способность при окислении, или когда штабель имеет большую высоту, температура штабеля увеличивается в течение относительно короткого времени. Таким образом, для такого угля повышенного качества существует особенная необходимость способа хранения, позволяющего предотвращать самопроизвольное возгорание.

Список цитируемой литературы

Патентная литература

Патентный документ 1: публикация японской нерассмотренной патентной заявки № Hei5 (1993)-230480

Патентный документ 2: публикация японской нерассмотренной патентной заявки № 2000-297288

Патентный документ 3: публикация японской нерассмотренной патентной заявки № 2001-164254

Патентный документ 4: публикация японской нерассмотренной патентной заявки № Hei7 (1995)-233383

Сущность изобретения

Техническая проблема

Задача настоящего изобретения, которое было выполнено в свете описанных выше обстоятельств, заключается в том, чтобы предложить экономичный способ хранения угля повышенного качества, который предотвращает самопроизвольное возгорание штабеля, а также предложить уголь, имеющий регулируемый размер частиц и уменьшенную вероятность самопроизвольного возгорания в течение хранения.

Решение проблемы

Настоящее изобретение, которое было выполнено для решения поставленной проблемы, представляет собой способ хранения угля повышенного качества, причем данный способ включает стадию штабелирования зернистого угля, содержащего уголь повышенного качества, представляющего собой зернистый уголь, содержащий частицы, имеющие диаметр, не превышающий 10 мм, в количестве, составляющем 50 масс.% или более.

Согласно способу хранения угля повышенного качества, зернистый уголь, который подлежит штабелированию, содержит относительно мелкие частицы, имеющие диаметр, не превышающий 10 мм, в количестве, составляющем 50 масс.% или более, Когда подвергается штабелированию уголь, имеющий такое распределение по размеру частиц, пустое пространство заполняется мелкими частицами, и получается штабель, имеющий низкую газопроницаемость. Таким образом, согласно способу хранения угля повышенного качества, можно экономично предотвращать самопроизвольное возгорание штабеля без использования специальных материалов или аналогичных мер.

Зернистый уголь предпочтительно содержит частицы, имеющие диаметр, не превышающий 1 мм, в количестве, составляющем 25 масс.% или более, и частицы, имеющие диаметр, не превышающий 0,15 мм, в количестве, составляющем 7 масс.% или более. Использование измельченных частиц, имеющих размеры в описанных выше пределах, позволяет более эффективно заполнять пространство в штабеле, а также повышает способность предотвращения самопроизвольного возгорания.

Зернистый уголь предпочтительно содержит частицы, имеющие диаметр, не превышающий 10 мм, в количестве, составляющем 90 масс.% или менее. Зернистый уголь, который содержит частицы, имеющие диаметр, не превышающий 10 мм, в количестве, составляющем 90 масс.% или менее, используется, как описано выше, и в результате этого становится возможным улучшение технологичности и т.д.

Способ хранения угля повышенного качества дополнительно включает стадии формования брикета из угля повышенного качества и измельчения брикета, причем измельченный продукт, изготовленный на стадии измельчения, предпочтительно используется в качестве, по меньшей мере, части зернистого угля. Таким образом, сформованный брикет измельчают, получая уголь повышенного качества (измельченный продукт), имеющий частицы малого диаметра. В результате этого становится возможным упрощенное производство угля, имеющего требуемое распределение по размеру частиц, где не требуется вновь произведенное специальное устройство или другое оборудование.

Уголь с регулируемым размером частиц согласно настоящему изобретению содержит уголь повышенного качества, в котором содержание частиц, имеющих диаметр, не превышающий 10 мм, составляет от 50 до 90 масс.%. Уголь с регулируемым размером частиц представляет собой зернистый уголь, имеющий такое широкое распределение по размеру частиц, которое делает возможным изготовление штабеля с предотвращением самопроизвольного возгорания без ухудшения технологичности.

В настоящем документе термин «диаметр частицы» означает величину, измеряемую в условиях сухого просеивания согласно японскому промышленному стандарту JIS Z 8815 (1994) «Испытание просеиванием – общие требования».

Полезные эффекты изобретения

Как описано выше, способ хранения угля повышенного качества согласно настоящему изобретению предотвращает самопроизвольное возгорание штабеля без повышения стоимости. Уголь с регулируемым размером частиц согласно настоящему изобретению обеспечивает изготовление штабеля с уменьшенной вероятностью самопроизвольного возгорания. Следовательно, уголь с регулируемым размером частиц и способ хранения угля повышенного качества согласно настоящему изобретению делают возможным повышение пригодности к эксплуатации угля повышенного качества, изготовленного из низкосортного угля.

Краткое описание чертежей

Фиг.1 представляет схематическую диаграмму, иллюстрирующую штабель, изготовленный согласно варианту осуществления.

Фиг. 2-1 представляет диаграмму, иллюстрирующую результаты измерения штабелей в сравнительном примере 1.

Фиг. 2-2 представляет диаграмму, иллюстрирующую результаты измерения штабелей в сравнительном примере 2.

Фиг. 2-3 представляет диаграмму, иллюстрирующую результаты измерения штабелей в сравнительном примере 3.

Фиг. 2-4 представляет диаграмму, иллюстрирующую результаты измерения штабелей в примере 1.

Фиг. 2-5 представляет диаграмму, иллюстрирующую результаты измерения штабелей в примере 2 и сравнительный пример 5.

Фиг. 2-6 представляет диаграмму, иллюстрирующую результаты измерения штабелей в примере 3.

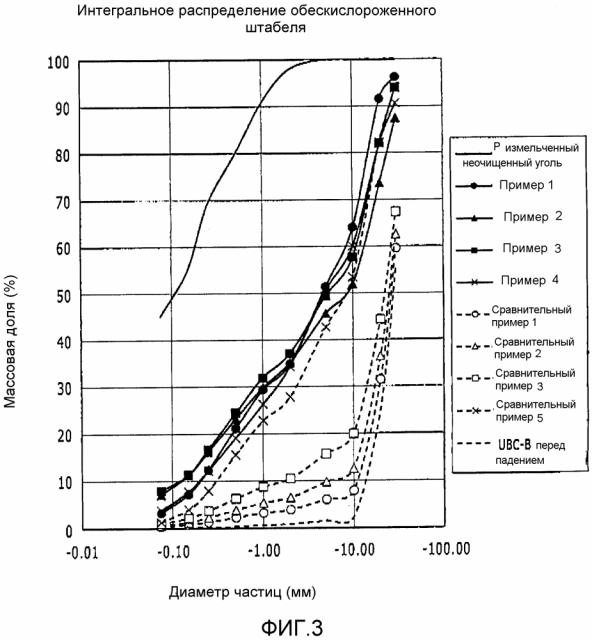

Фиг.3 представляет диаграмму, иллюстрирующую распределение по размеру частиц угля каждого типа согласно варианту осуществления.

Описание вариантов осуществления

Далее способ хранения угля повышенного качества и уголь с регулируемым размером частиц согласно настоящему изобретению будут описаны подробно.

Способ хранения угля повышенного качества

Способ хранения угля повышенного качества согласно настоящему изобретению включает следующую стадию:

(C) штабелирование зернистого угля, содержащего уголь повышенного качества,

и предпочтительно включает дополнительные стадии, предшествующие стадии (C):

(A) формование брикета из угля повышенного качества и

(B) измельчение брикета.

Далее будет описан примерный способ изготовления угля повышенного качества для использования в данном способе хранения. Способ изготовления угля повышенного качества включает следующие стадии:

измельчение пористого угля (низкосортного угля) для получения частиц (стадия измельчения),

перемешивание измельченного пористого угля с маслом для изготовления суспензии материала (стадия перемешивания),

предварительное нагревание суспензии материала (стадия предварительного нагревания),

нагревание суспензии материала для изготовления обезвоженной суспензии (стадия нагревания),

разделение обезвоженной суспензии на пористый уголь повышенного качества и масло (стадия разделения твердой и жидкой фаз), и

высушивание отделенного пористого угля повышенного качества (стадия высушивания).

Стадия измельчения

На стадии измельчения пористый уголь измельчается и превращается в зернистый уголь, имеющий предпочтительный диаметр частиц. Такое измельчение осуществляют, используя известное измельчающее или подобное устройство. Зернистый пористый уголь, который был измельчен описанным выше способом для направления на стадию перемешивания, имеет любой диаметр частиц без ограничения, составляющий, например, от 0,05 до 2,0 мм и предпочтительно от 0,1 до 0,5 мм.

Пористый уголь представляет собой так называемый низкосортный уголь, который содержит большое количество воды, и для него желательным является обезвоживание. Пористый уголь имеет содержание воды, составляющее, например, от 20 до 70 масс.%. Примеры такого пористого угля представляют собой бурый уголь, лигнит и полубитуминозный уголь (такой как уголь Самарангау).

Стадия перемешивания

На стадии перемешивания зернистый пористый уголь перемешивается с маслом, и образуется суспензия материала. Стадия перемешивания осуществляется с использованием, например, известной смесительной камеры. Масло предпочтительно представляет собой смешанное масло, содержащее тяжелое масло и масло тонкой очистки. Далее представлено описание примерного случая, в котором используется такое смешанное масло.

Например, содержащееся тяжелое масло представляет собой масло, состоящее из тяжелых веществ, у которых давление пара является практически нулевым даже при 400°C, или масло, содержащее в большом количестве такие тяжелые вещества. Например, содержащееся тяжелое масло включает асфальт. Содержащееся масло тонкой очистки представляет собой масло, которое диспергирует содержащееся тяжелое масло. Содержащееся масло тонкой очистки предпочтительно включает имеющие низкую температуру кипения углеводородные соединения с точки зрения совместимости с содержащимся тяжелым маслом, технологичности суспензии, содержащей масло тонкой очистки, легкости проникновения в поры и т.д. В частности, предпочтительным является произведенное из нефти масло (такое как легкое масло, керосин или тяжелое масло).

Использование такого смешанного масла, содержащего тяжелое масло и масло тонкой очистки, приводит к надлежащей текучести смешанного масла. Следовательно, использование смешанного масла способствует проникновению тяжелого масла в поры пористого угля, в то время как проникновение чистого тяжелого масла оказывается затруднительным. Смешанное масло содержит тяжелое масло в количестве, составляющем, например, от 0,25 до 15 масс.%.

Можно использовать без ограничения любое соотношение при перемешивании смешанного масла с пористым углем. Например, количество содержащегося тяжелого масла по отношению к пористому углю составляет от 0,5 до 30 масс.% и предпочтительно от 0,5 до 5 масс.%.

Стадия предварительного нагревания

Суспензия материала, изготовленная на стадии перемешивания, как правило, предварительно нагревается перед стадией нагревания. Хотя можно использовать без ограничения любые условия предварительного нагревания, суспензия материала, как правило, нагревается до температуры, близкой к температуре кипения воды при рабочем давлении.

Стадия нагревания

На стадии нагревания суспензия материала нагревается, и образуется обезвоженная суспензия. Такое нагревание осуществляется с использованием известного устройства, такого как теплообменник и испаритель. В процессе упомянутого выше нагревания имеет место дегидратация пористого угля и увеличение проникновения смешанного масла в поры пористого угля. В частности, внутренние поверхности пор пористого угля покрываются поочередно смешанным маслом, содержащим тяжелое масло, и практически вся площадь отверстий пор, в конечном счете, заполняется смешанным маслом. Тяжелое масло, которое содержится в смешанном масле, проявляет тонкую абсорбцию в активных центрах, и после этой абсорбции содержащееся тяжелое масло высвобождается с меньшей вероятностью; следовательно, содержащееся тяжелое масло должно абсорбироваться предпочтительно по отношению к содержащемуся маслу тонкой очистки. Таким образом, внутренняя поверхность каждой поры герметизируется от внешнего воздуха, и в результате этого может снижаться вероятность самопроизвольного возгорания. Кроме того, большое количество воды удаляется посредством дегидратации, и смешанное масло, в частности содержащееся в нем тяжелое масло, предпочтительно заполняет внутренний объем пор, и в результате этого увеличивается теплотворная способность пористого угля в целом.

Стадия разделения твердой и жидкой фаз

На стадии разделения твердой и жидкой фаз обезвоженная суспензия разделяется на пористый уголь повышенного качества и смешанное масло. Такое разделение осуществляется с использованием известного устройства, такого как центрифуга и фильтр. Смешанное масло, отделенное на данной стадии, можно повторно использовать на стадии перемешивания.

Стадия высушивания

На стадии высушивания отделенный пористый уголь повышенного качества высушивается. Такое высушивание осуществляется, например, с использованием известной паровой трубчатой сушилки. Масло (содержащееся в нем масло тонкой очистки), которое испаряется на стадии высушивания, можно регенерировать и повторно использовать на стадии перемешивания.

Уголь повышенного качества, изготовленный таким способом, обезвоживается на стадии нагревания и приобретает высокую теплотворную способность, поскольку тяжелое масло адсорбируется на внутренней поверхности пор.

Далее будут описаны стадии способа хранения угля повышенного качества.

(A) Стадия формования

На стадии (A) зернистый уголь повышенного качества (пористый уголь повышенного качества) подвергается формованию под давлением в брикеты (кусковой уголь). Такое формование осуществляется с использованием известного гранулятора, такого как двухвалковая формовочная машина. Формование можно осуществлять, когда зернистый уголь повышенного качества является увлажненным, или когда с углем смешивается связующий материал, такой как крахмал. Такая операция улучшает пригодность к формованию.

Каждый брикет может иметь любой объем без ограничения, например объем, составляющий от 1 до 100 см3. Брикет может также иметь любую форму без ограничения, например, такую как сфера, сфероид, прямоугольная призма и цилиндр.

(B) Стадия измельчения

На стадии (B) брикет, изготовленный на стадии (A), измельчается и образуется уголь повышенного качества (измельченный продукт), имеющий малый диаметр частиц. Таким образом, сформованный брикет измельчают, производя уголь повышенного качества, имеющий малый диаметр частиц. В результате этого становится возможным легкое производство угля повышенного качества, имеющего требуемое распределение по размеру частиц без использования нового специального устройства и т.д.

Такое измельчение можно осуществлять любым способом без ограничения, например, используя измельчающее устройство, или посредством простого падения брикета с высоты. Например, брикет поднимается автопогрузчиком и падает, и в результате этого происходит его измельчение. В этой операции, например, распределение по размеру частиц получаемого в результате измельченного продукта легко регулируется посредством изменения высоты падения, числа падений и т.д.

Требуемая высота падения составляет от 1 до 5 м. Падение брикета с такой высоты делает возможным эффективное измельчение брикета и получение частиц, имеющих надлежащее распределение по размеру. Число падений предпочтительно составляет от 10 до 50. Такое число падений обеспечивает эффективное измельчение брикета и образование частиц, имеющих надлежащее распределение по размеру.

На стадии измельчения (B) некоторая часть измельченного брикета может оставаться в получаемом в результате измельченном продукте. Только некоторая часть брикета, сформованного на стадии (A), может быть направлена на стадию измельчения (B).

(C) Стадия штабелирования

На стадии (C) зернистый уголь, который содержит уголь повышенного качества и имеет определенное распределение по размеру частиц, подвергается штабелированию для изготовления штабеля. Такое штабелирование осуществляется с использованием известного устройства, такого как конвейерная лента.

На стадии (C) зернистый уголь, производимый из брикета, измельченного на стадии (B), можно использовать как уголь повышенного качества, имеющий надлежащее распределение по размеру частиц. Измельченный продукт может дополнительно содержать неизмельченный брикет, зернистый или порошкообразный уголь повышенного качества, который не подвергался формованию или подвергался неправильному формованию на стадии формования, или подобный материал, чтобы регулировать размер частиц. В качестве альтернативы, для регулирования размера частиц можно использовать уголь исключительно повышенного качества, который не представляет собой измельченный продукт.

На стадии (C) можно добавлять низкосортный уголь, чтобы регулировать размер частиц угля в целом. Процентное содержание низкосортного угля по отношению к суммарной массе зернистого угля, подлежащего штабелированию, составляет предпочтительно 30 масс.% или менее и предпочтительнее 10 масс.% или менее. Уменьшение содержания используемого низкосортного угля предотвращает снижение теплотворной способности угля.

Уголь, который направляют на стадию штабелирования (C), содержит частицы, имеющие диаметр, не превышающий 10 мм, в количестве, нижний предел которого составляет 50 масс.%. Относительно мелкие частицы, имеющие диаметр, не превышающий 10 мм, используются в определенном количестве, как описано выше. Это позволяет мелким частицам заполнять пустоты в штабелированном угле, приводя к изготовлению штабеля, имеющего низкую газопроницаемость. Таким образом, согласно такому способу хранения угля повышенного качества можно экономично предотвращать самопроизвольное возгорание штабеля без использования специального материала и т.д.

Верхний предел содержания частиц, имеющих диаметр, не превышающий 10 мм, составляет предпочтительно 90 масс.%, предпочтительнее 70 масс.% и еще предпочтительнее 65 масс.%. Содержание частиц, имеющих диаметр, не превышающий 10 мм, должно находиться на уровне или ниже верхнего предела, который описан выше. Выполнение указанного выше условия обеспечивает содержание в смеси угля, имеющего определенный размер частиц, приводя к улучшению технологичности и т.д.

Уголь предпочтительно содержит частицы, имеющие диаметр, не превышающий 1 мм, в количестве, нижний предел которого составляет 25 масс.%. Нижний предел содержания частиц, имеющих диаметр, не превышающий 0,15 мм, составляет предпочтительно 7 масс.%. Такие мелкие частицы используются в пределах описанного выше интервала распределения по размеру частиц. Это обеспечивает более плотное заполнение пространства штабеля, приводя к повышению способности предотвращения самопроизвольного возгорания.

Верхний предел содержания частиц, имеющих диаметр, не превышающий 1 мм, составляет предпочтительно 40 масс.% и предпочтительнее 35 масс.%. Верхний предел содержания частиц, имеющих диаметр, не превышающий 0,15 мм, составляет предпочтительно 20 масс.% и предпочтительнее 15 масс.%. Каждый из этих верхних пределов содержания мелких частиц регулируется в описанном выше интервале, и в результате этого становится возможным подавление образования пыли, улучшение технологичности и т.д.

В течение штабелирования уголь можно орошать водой или раствором поверхностно-активного вещества. Такая операция позволяет сокращать пылеобразование и дополнительно снижает риск самопроизвольного возгорания изготовленного штабеля.

Таким образом, согласно способу хранения угля повышенного качества можно экономично подавлять самопроизвольное возгорание штабеля без использования специального устройства или материала исключительно посредством регулирования распределения по размеру частиц используемого угля.

Уголь с регулируемым размером частиц

Уголь с регулируемым размером частиц согласно настоящему изобретению содержит уголь повышенного качества, в котором содержание частиц, имеющих диаметр, не превышающий 10 мм, составляет от 50 до 90 масс.%.

Уголь с регулируемым размером частиц представляет собой зернистый уголь для использования согласно способу хранения угля повышенного качества, как описано выше. Способ изготовления угля с регулируемым размером частиц и предпочтительный диаметр соответствующих частиц также являются аналогичными по отношению к описанному выше зернистому углю, и их описание не включено в настоящее описание.

Уголь с регулируемым размером частиц представляет собой зернистый уголь, имеющий такое широкое распределение по размеру частиц, что становится возможным изготовление штабеля с предотвращением самопроизвольного возгорания без ухудшения технологичности.

Вариант осуществления

Хотя настоящее изобретение далее описывается более подробно для варианта осуществления, настоящее изобретение не ограничивается этим.

Примеры 1-3 и сравнительные примеры 1-5

Изготавливали порошкообразный уголь повышенного качества (UBC-P), осуществляя стадии перемешивания, используя полубитуминозный уголь (неочищенный уголь) как материал для перемешивания со смешанным маслом, содержащим тяжелое масло и масло тонкой очистки, и нагревая полученную смесь. Порошкообразный уголь повышенного качества подвергали формованию, изготавливая брикетированный уголь повышенного качества (UBC-B, размер брикетов 47×47×28 мм). UBC-B сбрасывали с трехметровой высоты, используя автопогрузчик, и измельчали, получая при этом измельченный уголь (UBC-B). Число падений и другие условия описаны ниже.

UBC-B, UBC-B (измельченный), UBC-P и неочищенный уголь смешивали в массовых соотношениях, которые представлены в таблице 1, и такие смеси использовали для изготовления угольных штабелей приблизительно однометровой высоты. Дополнительные примечания приведены в нижней части таблицы 1.

| Таблица 1 | |||||||||

| Сравнительный пример 1 | Сравнительный пример 2 | Сравнительный пример 3 | Сравнительный пример4 | Пример 1 | Сравнительный пример 5 | Пример 2 | Пример 3 | ||

| Номер штабелей | -10 | -20 | -40 | -40-New | -100 | -40-B | -40-B-New | -Raw-20 | |

| Оценка | Необескислороженный | Необескислороженный | Необескислороженный | Необескислороженный | Обескислороженный | Необескислороженный | Обескислороженный | Обескислороженный | |

| Соотношение в смеси (массовое соотношение) | UBC-B | 100 | 100 | 100 | 100 | - | - | - | - |

| UBC-B(измельченный) | - | - | - | - | - | 100 | 100 | 100 | |

| UBC-P | 10 | 20 | 40 | 40+15 | 100 | 38 | 38 | - |

| Неочищенный уголь | - | - | - | - | - | - | 15 | 19 | |

| Действительная масса (кг) | UBC-B | 1920 | 1900 | 1700 | 1700 | - | - | - | |

| UBC-B(измельченный) | - | - | - | - | - | 1706 | 1706 | 1650 | |

| UBC-P | 189 | 383 | 680 | 680+250 | 2483 | 646 | 645 | - | |

| Неочищенный уголь | - | - | - | - | - | - | 250 | 320 |

Для сравнительных примеров 1-4 использовали смесь UBC-B и UBC-P. Для сравнительного примера 4 дополнительно 15 масс. ч. UBC-P наносили на поверхность штабеля 40 сравнительного примера 3. Для примера 1 использовали только UBC-P. Для сравнительного примера 5 использовали уголь, измельченный согласно следующей процедуре.

Десятикратное падение UBC-B→Перемешивание UBC-B и UBC-P→Десятикратное падение смеси

Для примера 2 неочищенный уголь дополнительно добавляли в смесь сравнительного примера 5.

Для примера 3 число падений составляло 30.

Оценка

Исходя из фиг.1, анализ газа (концентрации O2, CO и CO2) и измерение температуры осуществляли в точках измерения e1, e2 и e3 на глубине 25 см, 50 см и 75 см соответственно в направлении, перпендикулярном наклону штабеля от положения P приблизительно в 129 см от основания штабеля 1.

Результаты измерений представлены на фиг.2-1 до 6.

Обескислороженные штабели (содержащие практически нулевую концентрацию кислорода) представляли собой три штабеля, в том числе штабель 100 (пример 1, только UBC-P), штабель 40-B-New (пример 2, измельченный UBC-B, UBC-P, неочищенный уголь в соотношении 100:38:15) и штабель Raw20 (пример 3, измельченный UBC-B и неочищенный уголь в соотношении 100:19). Каждый обескислороженный штабель имел практически нулевую концентрацию кислорода на глубине, составляющей более чем 50 см (имея при этом высокую концентрацию кислорода в приповерхностной области).

Результаты измерения распределения по размеру частиц угля как материала штабелей (примеры 1-3, сравнительные примеры 1, 2, 3 и 5, описанный ниже пример 4, а также UBC-B до падения и неочищенный уголь в качестве сравнения) представлены на фиг.3 и в таблице 2. Распределение по размеру частиц в каждом случае определяли посредством анализа, используя встряхивающее и просеивающее устройство от компании FRITSCH.

| Таблица 2 | |||||||||||

| Анализ распределения по размеру частиц (масс.%) | |||||||||||

| 0,75 мм | 0,16 мм | 0,25 мм | 0,5 мм | 1 мм | 2 мм | 5 мм | 10 мм | 20 мм | 30 мм | Итого | |

| Пример 1 | 3,22 | 7,19 | 12,38 | 21,14 | 29,36 | 34,82 | 51,37 | 64,06 | 91,57 | 96,24 | 100 |

| Пример 2 | 7,14 | 11,22 | 16,23 | 23,17 | 29,81 | 35,08 | 45,63 | 51,88 | 73,61 | 87,46 | 100 |

| Пример 3 | 7,93 | 11,35 | 16,72 | 24,43 | 31,94 | 37,10 | 49,37 | 57,67 | 82,10 | 94,02 | 100 |

| Пример 4 | 3,74 | 7,76 | 12,26 | 19,13 | 26,28 | 34,25 | 50,48 | 60,04 | 81,97 | 90,63 | 100 |

| Сравнительный пример 1 | 0,33 | 0,76 | 1,32 | 2,27 | 3,19 | 3,88 | 6,03 | 7,91 | 31,42 | 59,57 | 100 |

| Сравнительный пример 2 | 0,57 | 1,30 | 2,24 | 3,84 | 5,37 | 6,46 | 9,81 | 12,59 | 36,43 | 62,62 | 100 |

| Сравнительный пример 3 | 0,95 | 2,14 | 3,69 | 6,31 | 8,80 | 10,51 | 15,75 | 19,96 | 44,31 | 67,43 | 100 |

| Сравнительный пример 5 | 1,27 | 3,93 | 7,99 | 15,80 | 22,78 | 27,78 | 42,71 | 53,45 | 82,25 | 93,80 | 100 |

| UBC-B до падения | 0,04 | 0,12 | 0,22 | 0,38 | 0,58 | 0,78 | 1,50 | 2,30 | 25,40 | 55,90 | 100 |

| Измельченный неочищенный уголь | 45,11 | 55,00 | 69,20 | 79,85 | 90,86 | 97,79 | 100,00 | 100,00 | 100,00 | 100,00 | 100 |

Фиг.3 показывает, что доля частиц, имеющих диаметр, не превышающий 10 мм, в распределении по размеру частиц угля в каждом из примеров 1-3, является высокой, составляя 50 масс.% или более, что является результатом обескислороживания штабеля.

Пример 4

В регулируемых условиях UBC-P смешивали с углем другого типа, получая распределение по размеру частиц в примере 4, которое представлено на фиг.3 и в таблице 2. Такую смесь использовали для изготовления штабеля, который затем подвергали анализу газа, как в примере 1 и других примерах, и в результате этого определяли, что штабель был обескислороженным.

Промышленная применимость

Как описано выше, способ хранения угля повышенного качества согласно настоящему изобретению может экономично предотвращать самопроизвольное возгорание штабеля, и его можно широко использовать на тепловых электростанциях, металлургических заводах и других предприятиях.

Список условных обозначений

1 – штабель

e1, e2, e3 – точка измерения

1. Способ хранения угля повышенного качества, где способ включает стадию формования брикета из угля повышенного качества, стадию измельчения брикета и стадию штабелирования зернистого угля, содержащего уголь повышенного качества, в котором измельченный продукт, изготовленный на стадии измельчения, используют в качестве, по меньшей мере, части зернистого угля, при этом зернистый уголь содержит частицы, имеющие диаметр, не превышающий 10 мм, в количестве, составляющем 50 масс. % или более, где зернистый уголь содержит частицы, имеющие диаметр, не превышающий 1 мм, в количестве, составляющем 25 масс. % или более, и частицы, имеющие диаметр, не превышающий 0,15 мм, в количестве, составляющем 7 масс. % или более.

2. Способ хранения угля повышенного качества по п. 1, в котором зернистый уголь содержит частицы, имеющие диаметр, не превышающий 10 мм, в количестве, составляющем 90 масс. % или менее.