Способ синтеза слоя электроактивного вещества для электродов суперконденсаторов на основе нанокомпозита из металл-кислородных соединений кобальта и никеля

Иллюстрации

Показать всеИзобретение относится к области производства электрохимических накопителей энергии, а именно суперконденсаторов, содержащих электроды, обладающие эффектом псевдоемкости. Техническим результатом заявленного изобретения является создание на основе металл-кислородных соединений кобальта(III) и никеля(III) электрода с эффектом псевдоемкости, имеющего при токе 1 А/г удельную емкость на уровне 3590-4100 Ф/г и стабильность после 1000 циклирований на уровне 92%. Эти параметры достигаются за счет формирования в процессе синтеза методом ионного наслаивания на поверхности подложки наноразмерных частиц оксигидроксидов кобальта(III) и никеля(III) с размерами на уровне 10-40 нм, часть из которых образована структурами типа ядро-оболочка. В результате осуществления предложенного способа синтеза слоя электроактивного вещества наблюдается образование электроактивных слоев, в которых обеспечивается повышение удельной емкости. 1 з.п. ф-лы, 3 ил., 4 пр.

Реферат

Изобретение относится к области производства электрохимических накопителей энергии, а именно суперконденсаторов, содержащих электроды, обладающие эффектом псевдоемкости.

Известны несколько способов получения слоев электроактивных веществ на основе металл-кислородных соединений кобальта и никеля на поверхности проводящих материалов, которые используют в качестве электродов суперконденсаторов с эффектом псевдоемкости.

Известен способ получения слоев оксидов кобальта и никеля на поверхности пеноникеля с использованием методов осаждения, золь-гель или спрей-пиролиза с участием солей кобальта и никеля, имеющих катионы в степени окисления 2+ [1]. Однако при получении слоев этими методами необходимо применять специальную термическую обработку продуктов этих реакций при температурах 360-370°С, требующуюся для удаления остатков прекурсоров, и это приводит к своеобразному слипанию наночастиц синтезируемого вещества, уменьшению удельной поверхности и, соответственно, емкости электрода.

Известен способ синтеза слоев оксидов кобальта и никеля для электродов СК путем электрохимического нанесения на поверхность проводящей подложки в результате электрохимических реакций. С помощью такого способа, например, получают электроды, содержащие гидроксиды кобальта (II) и никеля (II) [2]. Однако данный способ не позволяет нанести слой на поверхность изделия сложной формы и, кроме того, не дает возможности получить электроды с высокой емкостью.

Известен также способ синтеза электродов СК на основе оксидов никеля и кобальта в гидротермальных условиях с использованием раствора смеси их ацетатов, а также гликоля и глюкозы [3]. К недостаткам этого способа относится сравнительно небольшая емкость СК равная 480 Ф/г, задаваемая относительно крупными размерами частиц смешанного оксида никеля и кобальта.

Следует отметить также и способ получения материалов электрода СК на основе оксидов никеля и кобальта, взятых в соотношении 0.5:1 или выше, путем прессования соответствующих оксидов с углеродными нанотрубками [4]. Однако к числу недостатков данного способа относится невозможность достижения емкости суперконденсатора выше чем 695 Ф/г.

Известен также способ синтеза слоев на поверхности электродов СК смешанного оксида никеля и кобальта методом осаждения в щелочной среде смеси их солей [5]. Этот способ дает возможность получить электрод СК с емкостью на уровне 348-617 Ф/г. Однако эти значения являются во много раз меньшими, чем теоретически возможные и очевидно, что следует искать новые способы синтеза наноматериалов для электродов СК.

Известен наиболее близкий по технической сущности к заявляемому изобретению способ синтеза слоев гидроксидов кобальта и никеля, описанный в работе [6] и принятый в качестве прототипа. Данный способ основан на попеременной и многократной обработке в течение 20 секунд проводящей подложки в растворе смеси солей аммиакатов кобальта (II) и никеля (II) с концентрацией каждой из них равной 0,1М и pH равным 12, имеющем комнатную температуру, и растворе окислителя - Н2О2, находящимся при температуре 70-80°С

Недостатком данного известного способа является небольшая удельная емкость разработанных на основе этого способа электродов, поскольку при данном способе образуются наночастицы гидроксидов кобальта и никеля с размером более 100 нм.

Техническим результатом заявленного изобретения является повышение удельной емкости электроактивного вещества электрода на основе металл-кислородных соединений кобальта и никеля до значений 3590-4100 Ф/г и стабильности электрода при 1000-кратном циклировании не ниже 92%, что существенно повышает возможности его технологического применения при создании высокоэффективных энергозапасающих устройств, а также электрокатализаторов.

Указанный технический результат достигается тем, что в способе синтеза слоя электроактивного вещества для электрода суперконденсаторов на основе нанокомпозита из металл-кислородных соединений кобальта и никеля, который наносят на проводящую подложку путем попеременной обработки в растворе солей кобальта и никеля и растворе окислителя, в соответствии с заявленным способом, нанесение проводят при комнатной температуре (15-25°С) методом ионного наслаивания путем последовательной и многократной циклической обработки подложки растворами соли никеля (II), раствором окислителя, в качестве которого используют раствор гипохлорита преимущественно натрия, соли кобальта (II) и вновь гипохлорита натрия, а после каждой из обработок подложки этими растворами проводят удаление избытка реагента и продуктов реакций промывкой растворителем, затем указанную последовательность обработок многократно до 30-50 раз повторяют, причем время обработки каждым из растворов и растворителем составляет 5-60 секунд, концентрации для растворов солей кобальта и никеля выбирают в диапазоне 0,001-0,02М, гипохлорита натрия - 0,005-0,1М, pH данных растворов является равновесным, и далее после синтеза прогревают полученный электрод на воздухе при температуре 120-150°С.

Кроме того, указанный технический результат достигается тем, что обработки растворами соли никеля (II) и гипохлорита натрия, а также соли кобальта (II) и гипохлорита натрия проводят по два-четыре раза.

Указанный технический результат основан на формировании в процессе предлагаемого синтеза на поверхности подложки кристаллов гидроксидов кобальта (III) и никеля (III) с существенно меньшими, чем у прототипа размерами на уровне 10-40 нм, и это приводит к существенному увеличению удельной емкости электрода, поскольку в этом случае возрастает удельная поверхность и количество адсорбированных из электролита на их поверхности заряженных частиц, а также уменьшается сопротивление в процессах заряда-разряда за счет повышения доступности ионов металлов при их участии в окислительно-восстановительных реакциях.

Эффект формирования нанокристаллов с такими размерами достигается за счет того, что в процессе синтеза проводится циклическая и попеременная обработка поверхности подложки растворами солей никеля и кобальта и вследствие этого формирование на поверхности сравнительно крупных нанокристаллов, например металл-кислородного соединения никеля на первых циклах ионного наслаивания прерывается процессами образования нанокристаллов металл-кислородного соединения кобальта и далее формирование нанокристаллов данного соединения прерывается процессами образования нанокристаллов никель-кислородного соединения и т.д.

Важным результатом предлагаемого способа синтеза является формирование слоя наночастиц металл-кислородных соединений кобальта и никеля, часть из которых образована структурами типа ядро-оболочка, в которых ядро металл-кислородного соединения никеля окружено оболочной из слоя металл-кислородного соединения кобальта и это способствует достижению высоких значений удельной емкости. Следует также отметить, что полученный слой нанокристаллов содержит катионы кобальта и никеля в степени окисления 3+, которые возникают при обработке слоя адсорбированных катионов кобальта и никеля в растворе NaClO с равновесным pH в диапазоне 9,5-12,0. Гидроксиды данных металлов с катионами в степени окисления 3+ имеют в отмеченном диапазоне pH сравнительно меньшую растворимость и это гарантирует сохранение минимальных размеров их наночастиц при многократных обработках в растворах отмеченных солей.

Сущность заявленного изобретения иллюстрируется Фиг. 1-3.

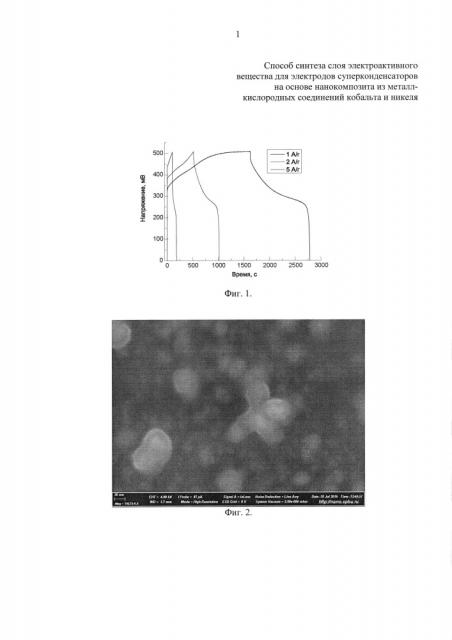

На Фиг. 1 представлены кривые заряда-разряда суперконденсатора с электродом на основе пеноникеля со слоем гидроксида кобальта (III) и никеля (III), синтезированным в результате 30 циклов наслаивания по методике ИН 0,01 М водными растворами CoCl2, NiCl2 и NaClO со следующей последовательностью обработки при каждом цикле - раствор NiCl2, промывка водой, раствор NaClO, промывка водой, раствор CoCl2, промывка водой. Время обработки каждым из растворов и водой составляло 30 секунд.

На Фиг. 2 представлены электронные микрофотографии слоя гидроксида кобальта (III) и никеля (III), синтезированного в результате 30 циклов наслаивания по методике ИН 0,01 М водными растворами CoCl2, NiCl2 и NaClO со следующей последовательностью обработки при каждом цикле - раствор NiCl2, промывка водой, раствор NaClO, промывка водой, раствор CoCl2, промывка водой. Время обработки каждым из растворов и водой составляло 30 секунд.

На Фиг. 3 представлен энергодисперсионный рентгеновский спектр слоя гидроксида кобальта (III) и никеля (III), синтезированного в результате 30 циклов наслаивания по методике ИН 0,01 М водными растворами CoCl2, NiCl2 и NaClO со следующей последовательностью обработки при каждом цикле - раствор NiCl2, промывка водой, раствор NaClO, промывка водой, раствор CoCl2, промывка водой. Время обработки каждым из растворов и водой составляло 30 секунд.

Заявленное изобретение было апробировано в лабораторных условиях химического факультета Санкт-Петербургского государственного университета. Результаты проведенных исследований, подтверждающих достижение технического результата, поясняются конкретными примерами реализации способа.

Пример 1. Для экспериментов в качестве проводящего электрода, на который наносили слои оксидов, использовали пластины пористого никеля размером 6-7×30 мм, а реагентов - водные растворы солей (ацетатов, нитратов, хлоридов или сульфатов) никеля, кобальта, а также водные растворы гипохлорита натрия. Значения pH растворов отмеченных солей были равновесными. Перед синтезом все пластины пористого никеля для удаления загрязнений и оксидного слоя обрабатывали в течение 10 минут под ультразвуком в ацетоне, промывали деионизованной водой и выдерживали в течение 10 минут в 30% соляной кислоте, далее отмывали от ее избытка и сушили на воздухе при температуре 120°С. Измерение электрохимических характеристик электродов проводили на потенциостате Эллине P-30I с помощью электрохимической ячейки, построенной по трехэлектродной схеме, включающей также кроме рабочего электрода платиновый противоэлектрод и электрод сравнения из AgCl. Значение емкости рассчитывали по формуле С=IΔt/ΔVm, где I - электростатический ток, ΔV - окно потенциала, Δt - время разряда и m - масса электроактивного вещества.

Для определения удельной емкости пластину пористого никеля известного веса закрепляли в держателе специальной автоматизированной установки и последовательно погружали на 30 секунд в раствор соли никеля с концентрацией 0,01М, например хлорида, дистиллированную воду, далее в раствор NaClO с концентрацией 0,01М и вновь дистиллированную воду, затем в раствор соли кобальта с концентрацией 0,01М, например хлорида, далее дистиллированную воду, раствор NaClO с концентрацией 0,01М и вновь дистиллированную воду. Затем эту последовательность обработок повторяли 30 раз. Температура всех растворов и промывных жидкостей являлась комнатной. После синтеза пластину промывали деионизованной водой и сушили на воздухе при температуре 150°С, далее взвешивали и измеряли удельную емкость полученного электрода, с учетом зависимостей изменения тока, приведенных на фиг. 1, которая оказалась при токе 1 А/г равной 4100 Ф/г. Изучение стабильности данного значения при многократном (до 1000 раз) циклировании заряда-разряда показало его сохранение на уровне 92 процентов.

Параллельно на примере контрольных образцов, синтезированных в указанных условиях, были выполнены исследования состава синтезированного слоя, его морфологии и кристаллической структуры. Как следует из электронно-микроскопической фотографии, приведенной на фиг. 2, синтезированный слой образован совокупностью наночастиц с размером 10-40 нм, часть из которых образует структуру ядро-оболочка. В его состав, как установлено из исследования методом рентгеноспектрального микроанализа (фиг. 3), входят атомы кобальта, никеля и кислорода при соотношении атомных концентраций первых двух равной 4:1.

Пример 2. Эксперименты проводили аналогично примеру 1, но синтез проводили в результате 50 циклов обработки. Измерили удельную емкость, которая при токе 1 А/г оказалась равно 4010. Сравнили данный результат с результатом, полученным в примере 1, и сделали вывод о нецелесообразности увеличения количества циклов обработки более 30.

Пример 3. Эксперименты проводили аналогично примеру 1, но при различных концентрациях реагентов. Для синтеза использовали растворы солей кобальта и никеля с минимальной концентрацией равной 0,001М, поскольку еще меньшие концентрации не позволяют достичь на поверхности слоя катионов с концентрацией, которая бы приводила к образованию слоя конечного вещества. В качестве минимальной концентрации для раствора NaClO была взята концентрация равная 0,005М, так как при меньшей концентрации не наблюдается окисления катионов никеля за максимальный период времени обработки реагентом равный 60 секундам. В качестве максимальных были опробованы концентрации солей кобальта и никеля равные 0,2М, так как использование больших концентраций не оправдано с точки зрения повышения затрат на удаление избытка реагентов после каждого цикла нанесения, и концентрация раствора NaClO равная 0,1М так как растворы большей концентрации имеют pH, превышающий критическое значение 12.

Кроме значений концентраций выбирали также и оптимальное время обработки в каждом из растворов. Для этого проводили эксперименты со временами в диапазоне 5-60 секунд, поскольку время меньшее 5 секунд не обеспечивает условий адсорбции реагентов на поверхности и удаление избытка реагентов, а время большее 60 секунд является нерациональным с точки зрения слишком большой продолжительности процесса.

Сравнение полученных результатов показало, что оптимальными для синтеза являются концентрации реагентов равные 0,01М и время обработки каждым из них и растворителем равное 30 секундам.

Пример 4. Эксперименты проводили аналогично примеру 1, только обработки растворами никеля (II) и гипохлорита натрия, а также кобальта (II) и гипохлорита натрия проводят по два, четыре и восемь раз с общим количеством обработок равным 30-32. Сравнивали полученные значения удельной емкости равные при токе 1 А/г соответственно 3780, 3590 и 3280 Ф/г и сделали вывод, что оптимальными с точки зрения достижения максимальной емкости являются электроды, синтезированные в результате 2- и 4-кратного повторения циклов нанесения каждого из гидроксидов.

Технико-экономическая эффективность настоящего изобретения связана с тем, что его применение на практике позволит существенно повысить емкость суперконденсаторов. Известно, что по сравнению с другими электрохимическими источниками тока суперконденсаторы имеют сравнительно высокую удельную мощность, однако уступают литий-ионным, никель-кадмиевым и свинцовым аккумуляторам в значениях запасенной удельной энергии. Тем не менее, они находят практическое применение, поскольку по сравнению с аккумуляторами могут выдержать существенно большее число циклов зарядки-разрядки, сохраняют свои характеристики после длительного хранения, имеют высокий КПД, могут работать в широком диапазоне температур и являются более безопасными для окружающей среды. В этой связи важной задачей является создание СК с высокими значениями удельной энергии и как вариант решения этой проблемы за счет использования эффекта так называемой "псевдоемкости" или по другой терминологии фарадеевской емкости. В таких устройствах энергия на поверхности электрода запасается не только за счет перераспределения зарядов в слое Штерна на поверхности, но и за счет окислительно-восстановительных реакций в поверхностном слое. При этом большое внимание уделяется использованию в составе таких электродов оксидов кобальта и никеля как элементов, задающих высокие значения псевдоемкости, имеющих сравнительно небольшую стоимость и экологически безопасных.

Не вызывает сомнения, что синтезированные покрытия, состоящие из наноразмерных на уровне 5-10 нм кристаллов и содержащие в своем составе структуры типа ядро-оболочка, могут найти применение также в качестве электрокатализаторов, катализаторов окисления органических веществ и т.д.

Важной особенностью предлагаемого способа синтеза являются возможности сравнительно легкого масштабирования размеров электродов и нанесения слоев нанокристаллических металл-кислородных соединений на поверхность пористых подложек сложной формы в условиях так называемой "групповой" технологии, когда нанесение покрытия проводят сразу на множество подложек и благодаря этому многостадийный процесс оказывается экономически целесообразным.

Список использованных источников информации

1. Патент РФ №2533930 С2, 2013.

2. Chao-hong Wang, Jian-lin Liu, Hsuan-yu Huang, Pseudocapacitive performance of Со(ОН)2 enhanced by Ni(OH)2 formation on porous Ni/Cu electrode // Electrochimica Acta. 2015. V. 182. P. 47.

3. Patent CN №103531365, 2013.

4. Patent US №20120249089, 2012.

5. Patent CN №102259936, 2011.

6. D.P. Dubai, A.D. Jagadale, S.V. Patil, C.D. Lokhande, Simple route for the synthesis of supercapacitive Co-Ni mixed hydroxide thin films // Materials Research Bulletin. 2012. V. 47. P. 1239 (прототип).

1. Способ синтеза слоя электроактивного вещества для электродов суперконденсаторов на основе нанокомпозита из металл-кислородных соединений кобальта и никеля, заключающийся в нанесении на проводящую подложку нанокомпозита из металл-кислородных соединений кобальта и никеля путем попеременной обработки в растворе солей кобальта и никеля и растворе окислителя, отличающийся тем, что нанесение слоя металл-кислородных соединений кобальта и никеля проводят при комнатной температуре 15-25°C методом ионного наслаивания путем последовательной и многократной не менее 30-кратной циклической обработки подложки растворами соли никеля(II), раствором окислителя, в качестве которого используют раствор гипохлорита, преимущественно натрия, соли кобальта(II) и повторно гипохлорита натрия, а после каждой из обработок подложки этими растворами проводят удаление избытка реагента и продуктов реакций промывкой водным растворителем, время обработки каждым из растворов и растворителем составляет 5-60 секунд, концентрации для растворов солей кобальта и никеля выбирают в диапазоне 0,001-0,02 М, гипохлорита натрия - 0,005-0,1 М, после синтеза прогревают полученный электрод на воздухе при температуре 120-150°C.

2. Способ по п. 1, отличающийся тем, что циклическую обработку подложки проводят поочередно по два-четыре раза растворами соли никеля(II), водным растворителем, гипохлоритом натрия, повторно водным растворителем, а также растворами соли кобальта(II), водным растворителем, гипохлоритом натрия и повторно водным растворителем.