Способ определения долговечности подшипникового узла сухого трения

Иллюстрации

Показать всеИзобретение относится к подшипниковой промышленности и может быть использовано преимущественно для определения долговечности подшипниковых узлов сухого трения с антифрикционным твердосмазочным заполнителем. Способ заключается в том, что определяют динамическую грузоподъемность подшипника и эквивалентную нагрузку. Измеряют радиальный и тангенциальный зазоры подшипника перед установкой его в узел, наполняют подшипник антифрикционным твердосмазочным заполнителем, устанавливают подшипник в узел, нагружают его эквивалентной нагрузкой и вновь измеряют радиальный и тангенциальный зазоры. Долговечность подшипникового узла определяют по зависимости, учитывающей допуски на радиальный и тангенциальный зазоры подшипника и изменения радиального и тангенциального зазоров подшипника с антифрикционным заполнителем после установки его в подшипниковый узел. Дополнительно измеряют дополнительно осевой зазор подшипника перед его наполнением антифрикционным твердосмазочным заполнителем. После нагружения подшипника эквивалентной нагрузкой вновь измеряют упомянутый осевой зазор, а уточненную долговечность подшипникового узла сухого трения определяют по формуле. Технический результат заключается в повышении точности определения долговечности подшипникового узла сухого трения. 5 ил.

Реферат

Изобретение относится к подшипниковой промышленности и может быть использовано преимущественно для определения долговечности подшипниковых узлов сухого трения с антифрикционным твердосмазочным заполнителем.

Известен способ определения долговечности подшипникового узла (АС СССР 1306303, авторы: В.П. Дубровский, С.В. Герасименко, В.П. Котурга, М.П. Латышенко, МПК G01M 13/04), заключающийся в том, что определяют динамическую грузоподъемность подшипника и эквивалентную нагрузку, измеряют радиальный зазор подшипника перед установкой его в узел, наполняют подшипник антифрикционным твердосмазочным заполнителем, устанавливают подшипник в узел, нагружают его эквивалентной нагрузкой и вновь измеряют радиальный зазор, а долговечность подшипникового узла сухого трения определяют по зависимости, учитывающей допуск на радиальный зазор подшипника и изменение радиального зазора подшипника с антифрикционным заполнителем после установки его в подшипниковый узел.

Недостатком известного технического решения является низкая точность определения долговечности подшипникового узла с антифрикционным заполнителем вследствие недостаточного учета влияния на долговечность изменений прочих геометрических параметров подшипника.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ определения долговечности подшипникового узла (АС СССР 1626844, авторы С.В. Герасименко, Е.Ю. Плисов, А.Г. Морозов, В.Ф. Винтерголлер, МПК G01M 13/04), заключающийся в том, что определяют динамическую грузоподъемность подшипника и эквивалентную нагрузку, измеряют радиальный и тангенциальный зазоры подшипника перед установкой его в узел, наполняют подшипник антифрикционным твердосмазочным заполнителем, устанавливают подшипник в узел, нагружают его эквивалентной нагрузкой и вновь измеряют радиальный и тангенциальный зазоры, а долговечность L подшипникового узла определяют по зависимости, учитывающей допуски на радиальный и тангенциальный зазоры подшипника и изменения радиального и тангенциального зазоров подшипника с антифрикционным заполнителем после установки его в подшипниковый узел.

Недостатком известного технического решения является недостаточная точность определения долговечности подшипникового узла сухого трения с антифрикционным заполнителем вследствие отсутствия учета влияния на долговечность изменений такого геометрического параметра подшипника, как осевой зазор.

Технический результат - повышение точности определения долговечности подшипникового узла сухого трения.

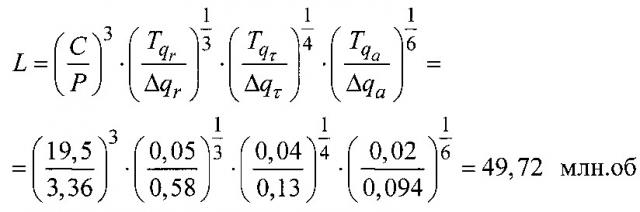

Указанный технический результат достигается тем, что в способе определения долговечности подшипникового узла сухого трения, заключающемся в том, что определяют динамическую грузоподъемность подшипника и эквивалентную нагрузку, измеряют радиальный и тангенциальный зазоры подшипника перед установкой его в узел, наполняют подшипник антифрикционным твердосмазочным заполнителем, устанавливают подшипник в узел, нагружают его эквивалентной нагрузкой и вновь измеряют радиальный и тангенциальный зазоры, а долговечность L подшипникового узла определяют по зависимости, учитывающей допуски на радиальный и тангенциальный зазоры подшипника и изменения радиального и тангенциального зазоров подшипника с антифрикционным заполнителем после установки его в подшипниковый узел, согласно заявляемому техническому решению измеряют дополнительно осевой зазор подшипника перед его наполнением антифрикционным твердосмазочным заполнителем, после нагружения подшипника эквивалентной нагрузкой вновь измеряют упомянутый осевой зазор, а уточненную долговечность подшипникового узла сухого трения Lут (млн. об.) определяют по формуле:

,

где - допуск осевой зазор подшипника (мм), - изменение осевого зазора подшипника с антифрикционным заполнителем после его установки в подшипниковый узел и нагружения (мм).

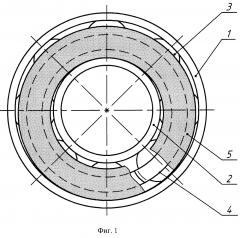

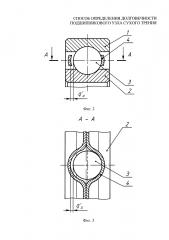

Предлагаемое техническое решения поясняется иллюстрациями, где на фиг. 1 изображен исследуемый подшипник качения, наполненный антифрикционным твердосмазочным заполнителем; на фиг. 2 - тело качения и армирующий сепаратор до наполнения подшипника; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - тело качения и армирующий сепаратор с антифрикционным твердосмазочным заполнителем после наполнения подшипника; на фиг. 5 - разрез Б-Б на фиг. 4.

Подшипник качения содержит наружное 1 и внутреннее 2 кольца, тела качения 3, армирующий сепаратор 4, связанный с антифрикционным твердосмазочным заполнителем 5. В процессе наполнения антифрикционный твердосмазочный заполнитель 5 в пастообразном состоянии размещают во внутреннем пространстве подшипника с последующим отверждением и образованием адгезионной связи с армирующим сепаратором 4, формированием при приработке с продувкой сжатым воздухом зазоров между ним и наружным 1, и внутренним 2 кольцами, телами качения 3 и зазоры в гнездах армирующего его сепаратора 4 (зазоры на иллюстрациях показаны увеличенными).

Способ осуществляют следующим образом. Для заданного типоразмера подшипника определяют допуски на радиальный , тангенциальный и осевой зазоры, динамическую грузоподъемность C и эквивалентную нагрузку Р. Измеряют радиальный и осевой зазоры подшипника и тангенциальный зазор между телами качения 3 и армирующим сепаратором 4 подшипника. Затем подшипник наполняют антифрикционным твердосмазочным заполнителем 5, запрессовывают по наружному кольцу 1 в корпус, а по внутреннему кольцу 2 - на вал. Прикладывают к собранному подшипниковому узлу эквивалентную нагрузку и измеряют радиальный и осевой зазоры подшипника и тангенциальный зазор между телами качения 3 и армирующим сепаратором 4, связанным с антифрикционным твердосмазочным заполнителем 5. Определяют изменение радиального , осевого и тангенциального зазоров и рассчитывают долговечность подшипникового узла по предлагаемой зависимости.

Пример конкретного применения. В качестве примера приведен расчет долговечности подшипникового узла сухого трения с подшипником 206 опоры ленточного конвейера.

Определяют для подшипника 206 допуски на радиальный , осевой и тангенциальный зазоры, а также динамическую грузоподъемность C=19,5 кН. Данные приведены в технической документации на подшипники качения и являются технологическими параметрами изготовления подшипника 206.

Для нахождения эквивалентной нагрузки определяют радиальную и осевую нагрузки, действующие на опору. Измерение нагрузок возможно либо на действующем конвейере, либо на моделях подшипникового узла. Значения и в технической документации не приводятся. Результаты измерения дают Fr=2,S кН. Задаваясь коэффициентами Кб=1,0, Kт=1,0, V=1,2, X=1,0, приведенными в каталогах, определяют эквивалентную нагрузку P

P=Kб⋅Kт⋅X⋅V⋅Fr=1,0⋅1,0⋅1,0⋅1,2⋅2,8=3,36 кН

Измеряют радиальный, осевой и тангенциальный зазоры в подшипнике и получают средние значения в выборках , и .

Наполняют подшипники 206 антифрикционным заполнителем, например, на графитовой основе марки АФЗ-3.

Устанавливают подшипник 206 с антифрикционным твердосамзочным заполнителем в корпус и на вал с натягами N01=0,06 мм (наружное кольцо) и N02=0,04 мм (внутреннее кольцо).

Прикладывают к узлу эквивалентную нагрузку P=3,36 кН.

В процессе наполнения, установки в корпус и на вал, нагружения в узле зазоры в подшипнике формируются случайным образом, в отношении них применим нормальный закон распределения.

Измеряют вновь радиальный, осевой и тангенциальный зазоры. Результаты измерений дают средние значения в выборках , и .

Определяют разность (изменение) зазоров:

- радиального ,

- осевого ,

- тангенциального .

Расчет долговечности подшипникового узла по предлагаемой формуле дает

Способ позволяет разработать конкретные мероприятия по повышению долговечности подшипникового узла сухого трения с подшипником с антифрикционным твердосмазочным заполнителем на основе влияния осевого зазора на его долговечность.

Таким образом, дополнительный учет осевого зазора позволит повысить точность прогнозирования долговечности подшипниковых узлов сухого трения, например, в редукторах.

Способ определения долговечности подшипникового узла сухого трения, заключающийся в том, что определяют динамическую грузоподъемность подшипника и эквивалентную нагрузку, измеряют радиальный и тангенциальный зазоры подшипника перед установкой его в узел, наполняют подшипник антифрикционным твердосмазочным заполнителем, устанавливают подшипник в узел, нагружают его эквивалентной нагрузкой и вновь измеряют радиальный и тангенциальный зазоры, а долговечность L подшипникового узла определяют по зависимости, учитывающей допуски на радиальный и тангенциальный зазоры подшипника и изменения радиального и тангенциального зазоров подшипника с антифрикционным заполнителем после установки его в подшипниковый узел, отличающийся тем, что измеряют дополнительно осевой зазор подшипника перед его наполнением антифрикционным твердосмазочным заполнителем, после нагружения подшипника эквивалентной нагрузкой вновь измеряют упомянутый осевой зазор, а уточненную долговечность подшипникового узла сухого трения Lут (млн. об.) определяют по формуле:

где - допуск осевой зазор подшипника (мм), Δqa - изменение осевого зазора подшипника с антифрикционным заполнителем после его установки в подшипниковый узел и нагружения (мм).