Рекуперативная горелка

Иллюстрации

Показать всеИзобретение относится к системам отопления газовых печей нагрева металла и может быть использовано в нагревательных и термических печах. Рекуперативная горелка содержит заключенный в кожух с образованием дымового канала корпус с генератором закрутки и тангенциальным патрубком подачи воздуха, установленную в корпусе с кольцевым зазором камеру сгорания с газовыми соплами во входном участке и снабженную выходным соплом и завихритель. Корпус рекуперативной горелки выполнен в виде усеченного конуса, сужающегося в направлении выходного сопла. Интенсификация теплоотдачи на наиболее термически напряженных участках камеры сгорания и корпуса горелки вблизи ее выходного сопла позволит обеспечить эффективное охлаждение их закрученным потоком воздуха, снизить максимальные температуры и повысить эксплуатационную надежность рекуперативной горелки. 3 ил.

Реферат

Изобретение относится к системам отопления газовых печей нагрева металла и может быть использовано в нагревательных и термических печах.

Известна рекуперативная высокоскоростная газовая горелка, содержащая корпус с тангенциально установленным патрубком воздуха и расположенную по его оси с образованием кольцевого канала камеру сгорания. Камера сгорания имеет выходное сопло и размещенные в ее фронтовой стенке газовые сопла. Рекуператор горелки - кольцевой канал между корпусом и камерой сгорания, сообщается с объемом камеры сгорания при помощи тангенциально направленных отверстий, расположенных около выходного сопла (патент Франции №2236394, МПК F23R 1/08, 1975 г.) - аналог.

Недостатком данной рекуперативной горелки является ее низкая эксплуатационная надежность, вызванная слабой интенсивностью охлаждения воздушным потоком стен камеры сгорания и корпуса горелки, что приводит к их перегреву и разрушению, особенно вблизи выходного сопла горелки.

Наиболее близкой по технической сущности к предлагаемому изобретению является рекуперативная горелка, содержащая цилиндрический корпус с подводящим воздух узлом, выполненным в виде циклонной камеры, и расположенную по оси корпуса с образованием кольцевого зазора камеру сгорания. Со стороны камеры сгорания имеется выходное сопло и размещенные в ее фронтовой стенке газовые сопла. Кольцевой зазор между корпусом и камерой сгорания сообщается с камерой сгорания через полость, в которой установлен завихритель, и кольцевую щель между выходным соплом и боковой стенкой камеры сгорания (а.с. 1171644, СССР, МПК F23D 14/00, 1985 г.) - прототип.

Недостатком данной рекуперативной горелки является ее низкая эксплуатационная надежность, вызванная тем, что интенсивность охлаждения камеры сгорания и корпуса горелки закрученным воздушным потоком в кольцевом зазоре значительно снижается по направлению от циклонной камеры к выходному соплу горелки. Это приводит к перегреву и разрушению наиболее термически напряженных участков стенки камеры сгорания и корпуса горелки, особенно вблизи ее выходного сопла.

Задача изобретения - повышение эксплуатационной надежности рекуперативной горелки за счет интенсификации охлаждения наиболее термически напряженных частей камеры сгорания и корпуса. Для достижения этого в рекуперативной горелке, содержащей корпус, установленную с кольцевым зазором камеру сгорания, узел подачи воздуха в виде генератора закрутки с тангенциально установленным патрубком, выходное сопло, корпус выполнен в виде усеченного конуса, сужающегося в направлении сопла.

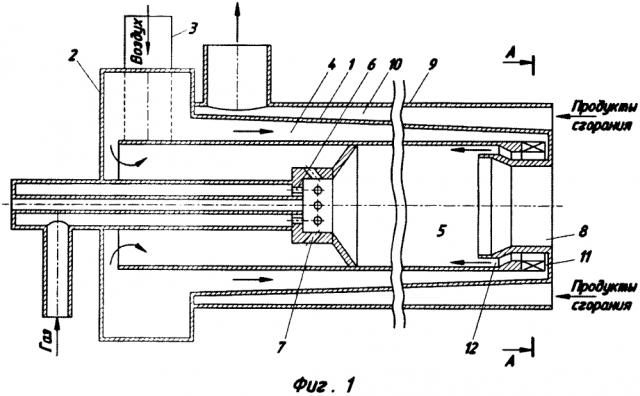

На фиг. 1 изображена горелка, продольный разрез; на фиг. - 2 сечение А-А на фиг. 1; на фиг. 3 показаны графики изменения по длине кольцевого зазора относительного коэффициента теплоотдачи на внешней поверхности камеры сгорания (линия 1) и внутренней поверхности корпуса горелки (линия 2), выполненного в виде усеченного сужающегося в направлении выходного сопла, при уменьшении по длине кольцевого зазора площади его поперечного сечения в два раза. На фиг. 3 используются обозначения: αк - коэффициент теплоотдачи для случая исполнения корпуса горелки в виде сужающегося усеченного конуса, αц - коэффициент теплоотдачи для случая исполнения корпуса, как в прототипе, в виде цилиндра, z - продольная координата, отсчитываемая от начала кольцевого зазора по направлению к выходному соплу, d1 и d2 - внутренний и наружный диаметры кольцевого зазора.

Рекуперативная горелка содержит корпус 1 с генератором закрутки воздуха 2, патрубок подачи воздуха 3, расположенный тангенциально по отношению к внутренней поверхности генератора закрутки потока, установленную в корпусе 1 с кольцевым зазором 4 камеру сгорания 5 с газовыми соплами 6 и воздухоподводящими отверстиями 7 во входном торце и выходным соплом 8, при этом корпус 1 заключен в кожух 9 с образованием дымового канала 10 для отвода продуктов сгорания, причем корпус 1 имеет форму усеченного конуса, сужающегося от генератора закрутки воздуха 2 в сторону выходного сопла 8, а на торце камеры сгорания 5 со стороны выходного сопла 8 установлен завихритель 11, соединяющий кольцевой зазор 4 с кольцевой щелью 12.

Горелка работает следующим образом.

Через газовые сопла 6 газ направляется в камеру сгорания 5. Воздух к горелке подводится через патрубок 3 тангенциально внутренней поверхности генератора закрутки 2, закручивается и разделяется на два потока, один из которых - первичный воздух - направляется к воздушным соплам 7 и через них в камеру сгорания 5, а второй - основной поток - проходит кольцевой воздушный зазор 4, закручивается в завихрителе 11, поворачивается на 180° и через кольцевую щель 12 направляется в камеру сгорания.

Отработанные продукты сгорания за счет инжекции струи, выходящей из сопла 8, и разрежения во внешнем дымовом канале поступают в дымовой канал 10, нагревая воздух, идущий на горение, через стенку корпуса 1.

В соответствии с представленными на фиг. 3 графиками при выполнении корпуса горелки в виде сужающегося в направлении сопла усеченного конуса коэффициенты теплоотдачи на обеих поверхностях кольцевого зазора увеличиваются в этом же направлении, по сравнению с прототипом, из-за возрастания скорости закрученного воздушного потока при его движении от генератора закрутки к выходному соплу. Причем теплоотдача на внутренней поверхности кольцевого зазора - стенке камеры сгорания, наиболее термически напряженной поверхности, увеличивается более интенсивно (линия 1), чем на внешней поверхности - корпусе горелки (линия 2). Тем не менее, вблизи выходного сопла увеличение теплоотдачи на стенке корпуса составляет примерно 28%, а на стенке камеры сгорания примерно 65%.

Представленные результаты получены при численном моделировании аэродинамики и теплоотдачи на поверхностях кольцевого зазора, причем для прототипа расчеты протестированы на опытных данных и хорошо с ними согласуются (Леухин Ю.Л., Сабуров Э.Н. Исследование аэродинамики и теплоотдачи в кольцевых каналах циклонных рекуператоров. Современная наука: исследования, идеи, результаты, технологии. №1(12), 2013. - С. 123-129).

Значительное увеличение коэффициентов теплоотдачи на наиболее термически напряженных участках камеры сгорания и корпуса горелки, особенно вблизи ее выходного сопла, позволит, за счет более эффективного охлаждения их закрученным потоком воздуха, существенно снизить их максимальные температуры и, следовательно, повысить эксплуатационную надежность рекуперативной горелки.

Рекуперативная горелка, содержащая заключенный в кожух с образованием дымового канала корпус с генератором закрутки и тангенциальным патрубком подачи воздуха, установленную в корпусе с кольцевым зазором камеру сгорания с газовыми соплами во входном участке и снабженную выходным соплом и завихритель, отличающаяся тем, что корпус горелки выполнен в виде усеченного конуса, сужающегося в направлении выходного сопла.