Термопластичный пластифицированный модифицированный ацетат целлюлозы и способ получения термопластичного пластифицированного модифицированного ацетата целлюлозы

Иллюстрации

Показать всеИзобретение относится к высокомолекулярным соединениям, а именно к созданию термопластичных пластифицированных модифицированных ацетатов целлюлозы, и может быть использовано при получении изделий методами термопластической переработки, применяемых в различных областях - например, медицине и медицинской технике, автомобилестроении, строительстве, изготовлении упаковочных материалов. Термопластичный пластифицированный модифицированный ацетат целлюлозы состоит из ацетата целлюлозы, низкомолекулярного пластификатора, стабилизатора, реакционноспособного модифицирующего агента - олигоэфирдиизоцианата, при этом в качестве олигоэфирдиизоцианата используют продукт реакции полиэтиленполибутиленгликольадипината с молекулярной массой 1500-2500 с МДИ при мольном соотношении олигоэфирдиизоцината к ацетату целлюлозы, равном (1:0,4 - 1:4). В частном случае осуществления изобретения термопластичный пластифицированный модифицированный ацетат целлюлозы содержит красители и наполнители. Так же изобретение относится к способу получения термопластичного пластифицированного модифицированного ацетата целлюлозы, который осуществляют в одном реакторе - смесителе роторного типа при температуре 155-165°С. Технический результат - повышение физико-механических и теплофизических свойств изделий на основе термопластичного пластифицированного модифицированного ацетата целлюлозы, которые сохраняются в процессе их длительной эксплуатации. 2 н. и 1 з.п. ф-лы, 1 табл.

Реферат

Заявляемое изобретение относится к высокомолекулярным соединениям, а именно к созданию термопластичных пластифицированных модифицированных ацетатов целлюлозы, и может быть использовано при получении изделий методами термопластической переработки, применяемых в различных областях - например, медицине и медицинской технике, автомобилестроении, строительстве, изготовлении упаковочных материалов.

Целлюлоза - самый распространенный природный полимер. Но она не растворима в органических растворителях и не термопластична, что делает этот продукт нетехнологичным. Наиболее простой путь придания целлюлозе способности растворяться в органических растворителях для последующей переработки - этерификация. Ацетат целлюлозы, ацетопропионат целлюлозы, ацетобутират целлюлозы, этилцеллюлоза - продукты этерификации целлюлозы. Вследствие простоты технологии чаще всего получают ацетаты целлюлозы. Однако по физико-механическим свойствам ацетатцеллюлозные пластики уступают ацетопропионат- и ацетобутиратцеллюлозным пластикам.

Известны ацетатцеллюлозные пластики с улучшенными прочностными характеристиками (SU 1636415, опубл. 1991 г.; SU 1553536, опубл. 1987 г.). Однако в силу сложности и нестабильности технологического процесса их получения, его практическая реализация не состоялась.

Известны способы модификации ацетата целлюлозы методами привитой радикальной сополимеризации, сополимеризации методом поликонденсации мономерных соединений, сополимеризации путем конденсации олигомеров.

В частности, известны ацетатцеллюлозные продукты и способы их получения прямым гомогенным методом синтеза ацетата целлюлозы с последующей модификацией в этом же растворе путем получения привитых сополимеров на основе ацетата целлюлозы и L-лактида (Luan Y., Wu J., Zhan M., Zhang Ji., Zhang J., He J. «One pot» homogeneous synthesis of thermoplastic cellulose acetate-graft-poly(l-lactide) copolymers from unmodified cellulose // Cellulose. 2013. 20. N 1. Pp. 327-337). В соответствии с вышеуказанным способом целлюлозу растворяли в ионной жидкости 1-аллил-3-метилимидазолийхлориде и ацетилировали уксусным ангидридом. После чего на ОН-группы ацетата целлюлозы в присутствии катализатора диметиламинопиридина проводили прививку L-лактида с раскрытием цикла. Серьезным недостатком известного технического решения является отсутствие практической возможности его реализации в промышленном масштабе.

Анализ уровня техники показал, что наиболее часто патентуются методы модификации термопластичного ацетата целлюлозы путем сополимеризации методом поликонденсации с лактидами и циклическими лактонами. При этом в соответствии с современными требованиями технической задачей ставится не улучшение физико-механических свойств, а придание пластику способности к ускоренной биодеградации.

Известен пластифицированный ацетат целлюлозы и способ его получения по патенту фирмы Рон-Пуленк RU 2106359 (опубл. в 1998 г.). В соответствии с известным техническим решением пластифицированный ацетат целлюлозы А включает привитой олигомер циклического сложного полиэфира, в особенности в форме капролактона и дополнительно - внешний пластификатор - олигомер В циклического сложного полиэфира, концевая группа которого этерифицирована спиртом и/или его производным. Пластифицированный ацетат целлюлозы получают в расплаве полимера в присутствии катализатора.

Основным недостатком вышеуказанного способа является то, что получение привитого ацетата целлюлозы является неконтролируемым, так как при его реализации происходит образование значительных количеств гомополимеров, при этом ухудшаются физико-механические свойства полученных пластиков, а гомополимеры - поликапролактоны мигрируют в процессе эксплуатации на поверхность изделий.

Более перспективны технологии получения привитых сополимеров ацетатов целлюлозы по реакции конденсации ацетата целлюлозы с олигомерными соединениями в среде органического растворителя, так как в этом случае предоставляется возможность контролируемого выбора длины цепи прививаемого олигомера (Kiuchi Y., Soyama М., Iji М., Tanaka S., Toyama K. Improvement in Impact Strength of Modified Cardanol-Bonded Cellulose Thermoplastic Resin by Using Olefin Resins // J. APPL. POLYM. SCI. 2013. DOI: 10.1002/APP.39829). Существенным недостатком вышеуказанного способа получения сополимера ацетата целлюлозы в среде органических растворителей требует высокого потребления энергии для разделения и регенерации продуктов реакции и органических растворителей, а также регенерация органических растворителей.

Другим направлением развития технологии получения привитых сополимеров ацетата целлюлозы по реакции конденсации является ее проведение в расплаве.

Наиболее близким к настоящему изобретению является способ получения алифатического сополиэфирацетата целлюлозы и алифатический сополиэфирацетат целлюлозы по заявке Японии 2002293986 (опубл. 09.10.2002 г.). В соответствии с решением прототипа для получения вышеуказанного модифицированного ацетата целлюлозы предварительно синтезировали алифатические олигоэфиры с молекулярной массой не менее 5000. Затем на основе полученных алифатических олигоэфиров и дифункциональных связующих (в частности, изоцианатов, изотиоцианатов, эпоксидов или соединений со смешанными функциональными группами) получали полиэфиры с молекулярной массой более 40000, при этом синтез полиэфира вели при мольном избытке дифункционального соединения таким образом, чтобы концевые изоцианатные группы полиэфиров были способны взаимодействовать с гидроксильными группами ацетата целлюлозы. Затем проводили сополимеризацию предварительно пластифицированного ацетата целлюлозы и полученного полиэфира методом конденсации в расплаве в двухшнековом экструдере. В ходе совместной термопластикации пластифицированного ацетата целлюлозы и полиэфира с концевыми функциональными группами образуется термопластичный пластифицированный модифицированный ацетат целлюлозы, представляющий собой привитой сополимер ацетата целлюлозы и полиэфира.

Полученный в соответствии с решением прототипа, алифатический сополиэфирацетат целлюлозы, обладает достаточно высокими механическими свойствами, стойкостью к тепловой деформации. Однако получаемый в ходе осуществления способа привитой полиэфир термодинамически не совместим с основным полимером - ацетатом целлюлозы, что приводит в процессе последующей эксплуатации к макрорасслоению изделий с потерей их прочностных характеристик.

Суть изобретения заключается в следующем.

Технической задачей настоящего изобретения является отработка состава термопластичного пластифицированного модифицированного ацетата целлюлозы, в котором модификатор химически и термодинамически связан с макромолекулами полимера и способа его получения в отсутствии органических растворителей.

Техническим результатом изобретения является повышение физико-механических и теплофизических свойств изделий на основе термопластичного пластифицированного модифицированного ацетата целлюлозы.

Заявленный технический результат по объекту «Продукт» достигается путем включения в состав термопластичного пластифицированного модифицированного ацетата целлюлозы, низкомолекулярного пластификатора, стабилизатора, реакционноспособного модифицирующего агента - олигоэфирдиизоцианата, при этом в качестве олигоэфирдиизоцианата использован продукт реакции полиэтиленполибутиленгликольадипината с молекулярной массой 1500-2500 с МДИ при мольном соотношении олигоэфирдиизоцината к ацетату целлюлозы, равном (1:0,4-1:4). В частном случае осуществления изобретения термопластичный пластифицированный модифицированный ацетат целлюлозы содержит красители и наполнители. При осуществлении изобретения по объекту «Способ» термопластичный пластифицированный модифицированный ацетат целлюлозы получают и модифицируют в одном реакторе-смесителе роторного типа при температуре 155-165°С.

Дополнительные исследования, проведенные заявителем, показали, что достижение заявленного технического результата обусловлено получением блоксополимера ацетата целлюлозы с олигоэфиром с заданной молекулярной массой. Выбор молекулярной массы олигоэфира определялся в основном технологическим фактором. Так, бифункциональное соединение на основе олигоэфира молекулярной массой менее 1500 будет сшивать ацетат целлюлозы уже при низких температурах, что затруднит или сделает невозможным формование изделий. Использование олигоэфира с молекулярной массой более 2500, напротив, приведет к тому, что получение блоксополимера ацетата целлюлозы станет менее вероятным по сравнению с односторонней прививкой.

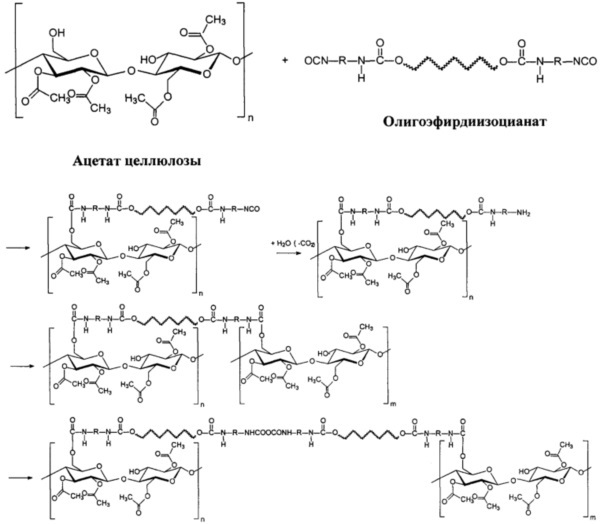

Ниже приведены схемы модификации ацетата целлюлозы продуктом реакции полиэтиленполибутиленгликольадипината с молекулярной массой 1500-2500 с МДИ:

Модифицированный ацетат целлюлозы

Вследствие образования химических узлов между макромолекулами целлюлозы образуется блоксополимер ацетата целлюлозы с более высокой молекулярной массой и лучшими физико-механическими свойствами.

Изобретение осуществляют следующим образом.

При реализации способа получения термопластичного пластифицированного модифицированного ацетата целлюлозы предварительно проводят синтез реакционноспособного модифицированного агента - олигоэфирдиизоцианата. Процесс ведут в аппарате, снабженном механической мешалкой и термометром в атмосфере сухого азота для исключения побочных реакций с влагой воздуха. Избыток диизоцианата (2 моль) добавляют к олигоэфиру (1 моль) при перемешивании и далее реакционную смесь перемешивают при температуре 80-85°С до достижения расчетного значения массовой доли NCO-групп (исходя из того, что все гидроксильные группы олигоэфира прореагируют с диизоцианатом) в течение двух часов.

Схема синтеза олигоэфирдиизоцианата

Для получения пластифицированного ацетата целлюлозы к ацетату целлюлозы добавляют низкомолекулярный пластификатор, стабилизатор, в частном случае - красители и наполнители.

Указанные компоненты помещают в камеру двухроторного смесителя, разогретую до температуры 155-165°С, и при этой температуре ведут гомогенизацию материала в течение 5-15 минут. Процесс контролируют по величине крутящего момента. Процесс гомогенизации заканчивается после того как отклонение величины крутящего момента от среднего значения не будет превышать 5%. После этого добавляют олигоэфирдиизоцианат в количестве (1:0,4 - 1:4) моль по отношению к ацетату целлюлозы и ведут процесс в течение 5-15 минут до прекращения увеличения крутящего момента. Форма роторов двухроторного смесительного устройства сконструирована таким образом, чтобы обеспечивать подачу смешиваемых потоков реакционной массы тангенциально друг к другу, вследствие чего достигается высокая степень гомогенизации реакционной массы. Выгрузка полученной реакционной массы осуществляется путем изменения направления вращения выгружного шнека. Расплав проходит формующую головку, охлаждается и режется на гранулы.

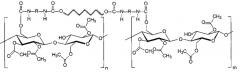

В результате осуществления способа получают термопластичный пластифицированный модифицированный ацетат целлюлозы с молекулярной массой от 100000 до 200000 со следующей структурой мономерного звена:

Для осуществления изобретения могут быть использованы следующие химические вещества и материалы:

Ацетат целлюлозы со степенью замещения 2,5 и степенью полимеризации 250-300.

В качестве низкомолекулярных пластификаторов: диэтилфталат, триацетат глицерина, ацетилтриэтилцитрат.

В качестве стабилизаторов: 2-окси-1,3-бис-(2-фентиазин-окси)-пропан (С-103)

Диметил-бис-(п-фениламино-фенокси)-силан (С-1)

4-метилпропиленоксидифениламин

2,6ди(α-метилбензил)-4-метилфенол

2,4,6-три-трет-бутилфенол и его производные

2,2'-бис-(п-фениламинофенокси-диэтиловый эфир (Н-1)

Irgafos 168 (2,4-ди-терт-бутилфенил) фосфат

Irgafos 626 (Бис (2,4-ди-трет-бутилфенил)пентаэритритдифосфит)

Irganox 1010 (пентаэритрит тетраокси (3-(3,5-ди-трет-бутил-4-гидроксифенил) пропионат)

Irganox 1035 (bis(3-(3,5-ди-трет-бутил-4-гидроксифенил) пропионат)

Irganox 1098 (N,N'-гексан-1,6-диилбис (3-(3,5-ди-трет-бутил-4-гидроксифенилпропионамид)),

Irganox 1076 (октадецил-3,5-ди-трет-бутил-4-гидроксигидроциннамат),

Углекислый магний основной,

Эпоксидный олигомер ЭД-20,

Кислый оксалат калия,

Стеараты кальция, алюминия, цинка,

Chimassorb 944 (поли[[6-[(1,1,3,3-тетраметилбутил)амино]-1,3,5-триазин-2,4-диил][(2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6-гександиил[(2,2,6,6-тетраметил-4-пиперидинил)имин]],

Chimassorb 2020 (1,6-гександиамин, N, N'-бис (2,2,6,6-тетраметил-4-пиперидинил)-полимер 2,4,6-трихлор-1,3,5-триазина, продукты реакции N-бутил-1-бутанамина и N-бутил-2,2,6,6-тетраметил-4-пиперидинамина),

Tinuvin 622 (диметиловый эфир бутандиовой кислоты, полимер 4-гидрокси-2,2,6,6-тетраметил-1-пиперидина этанола),

Tinuvin 1577 (2-(4,6-дифенил-1,3,5-триазин-2-ил-)-5-((гексил) оксифенола),

Tinuvin 320 (2-бензотриазол-2-ил-4,6-ди-трет-бутилфенол), Tinuvin 123 (эфир декандиовой кислоты, бис (2,2,6,6-тетраметил-1-(октилокси)-4-пиперидинил) или их смеси.

Для получения олигоэфирдиизоцианата:

В качестве олигоэфира - линейный сложный олигоэфир с концевыми гидроксильными группами на основе адипиновой кислорты, 1,4-бутандиола, этиленгликоля и бутиленгликоля с молекулярной массой 1500-2500.

В качестве диизоцианата - 4,4'-дифенилметандиизоцианат (МДИ).

В качестве наполнителя - в частности, органонаноглину марки Cloisite 30 В, модифицированный слоистый алюмосиликат, природный монтмориллонит, модифицированный органической солью четвертичного аммония.

В качестве красителей: жирорастворимые и ацетонорастворимые красители, в частности: краситель жирорастворимый красный, краситель жирорастворимый фиолетовый антрахиноновый, краситель ацетонорастворимый темно-коричневый и т.д.

В качестве пигментов, в частности: пигмент алый С, диоксид титана, сажа, пигмент железноокисный кислый и т.д.

Переработку полученного термопластичного пластифицированного модифицированного ацетата целлюлозы в образцы для испытаний осуществляли методом литья поддавлением.

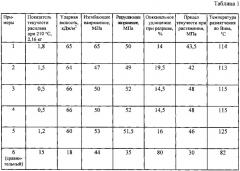

Преимущества заявленного изобретения оценивали путем сравнения прочности при растяжении, ударной вязкости, изгибающего напряжения, температуры размягчения по Вика.

Испытания механических свойств образцов изделий из ацетатцеллюлозных пластиков по методикам действующих ГОСТов проводили на разрывной машине ZM-20. Температуру размягчения по Вика определяли по в воздушной среде при нагрузке 10 Н.

Конкретная реализация изобретения иллюстрируется следующими примерами.

Пример 1

В соответствии с вышеописанным способом получали термопластичный пластифицированный модифицированный ацетат целлюлозы на основе (масс. ч.): ацетата целлюлозы - 100; низкомолекулярного пластификатора - триацетата глицерина - 30; стабилизатора - смеси эпоксидной смолы ЭД-20 - 0,35 и Irganox 1010 (пентаэритрит тетраокси (3-(3,5-ди-трет-бутил-4-гидроксифенил) пропионат) - 0,15; продукт реакции полиэтиленполибутиленгликольадипината с молекулярной массой 1500 с молекулярной массой 1500 и МДИ - (0,4 моль) - 1,0.

Пример 2

Получали термопластичный пластифицированный модифицированный ацетат целлюлозы на основе (масс. ч.): ацетата целлюлозы - 100; низкомолекулярного пластификатора - диэтилфталата - 40; стабилизатора - диметил-бис-(п-фениламино-фенокси)-силана (С-1) - 1,0; продукт реакции полиэтиленполибутиленгликольадипината с молекулярной массой 2000 с молекулярной массой 2000 и МДИ - (2 моль) - 5,0.

Пример 3

Получали термопластичный пластифицированный модифицированный ацетат целлюлозы на основе (масс. ч.): ацетата целлюлозы - 100; низкомолекулярного пластификатора - ацетилтриэтилцитрата - 50; стабилизатора - Irgafos 168 (2,4-ди-терт-бутилфенил) фосфат, - 2,0; продукт реакции полиэтиленполибутиленгликольадипината с молекулярной массой 1500-2500 и МДИ 1500 и МДИ-(4 моль) - 10,0.

Пример 4

Получали термопластичный пластифицированный модифицированный ацетат целлюлозы на основе (масс. ч.): ацетата целлюлозы - 100; низкомолекулярного пластификатора - ацетилтриэтил цитрата - 50; стабилизатора - эпоксидной смолы ЭД-20 - 2,0; продукт реакции полиэтиленполибутиленгликольадипината с молекулярной массой 2500 и МДИ - (4 моль) - 10,0; краситель жирорастворимый желтый ж - 0,05.

Пример 5

Получали термопластичный пластифицированный модифицированный ацетат целлюлозы на основе (масс. ч.): ацетата целлюлозы - 100; низкомолекулярного пластификатора - диэтилфталата - 40; стабилизатора - диметил-бис-(п-фениламино-фенокси)-силана (С-1) - 1,0; олигоэфирдиизоцианата на основе полиэтиленгликольадипината с молекулярной массой 2000 и МДИ - (2 моль) - 5,0; наполнителя - органонаноглины Cloisite 30 В-5,0.

Пример 6 (в соответствии с решением прототипа)

В соответствии с решением прототипа, загружали 36,25 масс. ч. (402,2 моля) 1,4 бутандиола, 43,18 масс. ч. (365,7 моля) янтарной кислоты и 7,37 масс. ч. (64,6 моля) ε-капролактона и осуществляли реакцию этерефикации при атмосферном давлении, перемешивании и при температуре 145-225°С, после чего добавляли 0,02079 масс. ч. тетраизопропилэфиратитановой кислоты, а затем с помощью реакции дегликолирования, проводили реакцию переэтерификации. Среднемассовая молекулярная масса полученного низкомолекулярного сложного полиэфира составила 53000, кислотное число составило 1,6 мг КОН/г. По окончании реакции полученный полиэфир переводили в расплавленной состояние при 190°С, добавляли 0,7737 масс. ч. гексаметилендиизоцианата. Полученный высокомолекулярный алифатический полиэфир-уретан имел Mw=20,2×104, кислотное число 1,4 мг КОН/г, температуру плавления 101°С.

Затем проводили сополимеризацию предварительно пластифицированного ацетата целлюлозы и полученного полиэфира в двухшнековом экструдере.

В соответствии прототипом полученный термопластичный пластифицированный модифицированный ацетат целлюлозы содержал на 100 масс. ч. ацетата целлюлозы пластификатор поликапролакгон - 20 масс. ч.; полибутиленсукцинат-поликапролактон - 20 масс. ч.

Используя полученный гранулированный полимер и устройство для литья под давлением, формовали образцы для оценки физических свойств.

Свойства полученного продукта представлены в таблице 1.

Библиографические данные

1. Авторское свидетельство СССР SU 1636415, опубл. 1991 г.

2. Авторское свидетельство СССР SU 1553536, опубл. 1987 г.

3. Luan Y., Wu J., Zhan M., Zhang Ji., Zhang J., He J. «One pot» homogeneous synthesis of thermoplastic cellulose acetate-graft-poly(l-lactide) copolymers from unmodified cellulose // Cellulose. 2013. 20. N1. Pp. 327-337.

4. Патент РФ RU 2106359, опубл. в 1998 г.

5. Kiuchi Y., Soyama M., Iji M., Tanaka S., Toyama K. Improvement in Impact Strength of Modified Cardanol-Bonded Cellulose Thermoplastic Resin by Using Olefin Resins // J. APPL. POLYM. SCI. 2013. DOI: 10.1002/APP.39829.

6. Заявка Японии 2002293986 (опубл. 09.10.2002 г.) - прототип.

1. Термопластичный пластифицированный модифицированный ацетат целлюлозы, состоящий из ацетата целлюлозы, низкомолекулярнго пластификатора, стабилизатора, реакционноспособного модифицирующего агента - олигоэфирдиизоцианата, отличающийся тем, что в качестве олигоэфирдиизоцианата использован продукт реакции полиэтиленполибутиленгликольадипината с молекулярной массой 1500-2500 с МДИ при мольном соотношении олигоэфирдиизоцината к ацетату целлюлозы, равном (1:0,4-1:4)

при следующем соотношении компонентов, мас.ч.:

ацетата целлюлозы - 100;

низкомолекулярный пластификатор - 30-50;

стабилизатор - 0,5-2,0;

продукт реакции полиэтиленполибутиленгликольадипината с молекулярной массой 1500-2500 с МДИ - 1-10.

2. Термопластичный пластифицированный модифицированный ацетат целлюлозы по п. 1, отличающийся тем, что содержит красители и наполнители в количестве соответственно (мас.ч.) 0,01-2,0 и 0,5-10,0 на 100 ацетата целлюлозы.

3. Способ получения термопластичного пластифицированного модифицированного ацетата целлюлозы по п. 1, отличающийся тем, что его получение и модификацию осуществляют в одном реакторе-смесителе роторного типа при температуре 155-165°С.