Барабанный гранулятор

Иллюстрации

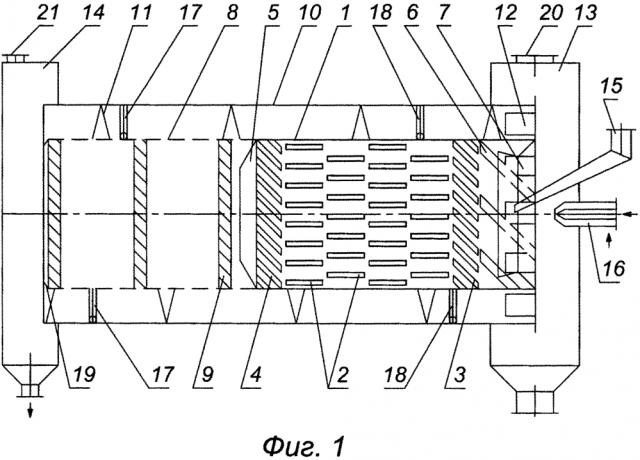

Показать всеИзобретение может быть использовано в технологических процессах производства минеральных удобрений. Барабанный гранулятор содержит основной барабан 1 с транспортирующей насадкой в виде лопастей 2, 3, 4, установленных на внутренней поверхности в несколько рядов, камеры загрузки 13 и выгрузки 14 продукта, форсунку 16 и загрузочную трубу 15, установленные на неподвижной части камеры загрузки 13, дополнительный наружный барабан 10, обратный шнек 11, размещенный между барабанами 1, 10 и вращающийся с ними, устройство возврата мелкой фракции в основной барабан, размещенное в кольцевом межбарабанном пространстве после обратного шнека на переднем конце барабанов 1, 10, сетчатый классификатор 8, соосный с основным барабаном 1 и жестко с ним скрепленный, устройство для очистки классификатора. Сетчатый классификатор 8 имеет цилиндрическую форму и содержит транспортирующую насадку. Гранулятор содержит ударные устройства 17 для очистки классификатора 8, расположенные между классификатором 8 и наружным барабаном 10. Ударные устройства 17 выполнены в виде стержней, соединенных одним концом с наружным барабаном 10 и снабженных подвижными элементами, выполненными с возможностью их свободного перемещения вдоль стержней. Изобретение позволяет обеспечить постоянную эвакуацию целевого гранулированного продукта и мелкой фракции из гранулятора. 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройствам для получения твердых веществ в виде гранул и может быть использовано, в частности, в технологических процессах производства минеральных удобрений.

Известны барабанные грануляторы для осуществления процессов получения гранулированных продуктов.

Известен барабанный гранулятор, включающий способный вращаться цилиндрический барабан с транспортирующей насадкой на внутренней поверхности, камеры загрузки и выгрузки продукта, форсунку и загрузочную трубу (DE 1442605 А1, B01J 2/12, 1969).

Наиболее близким к предложенному является известный барабанный гранулятор, содержащий основной барабан с транспортирующей насадкой в виде распределительных лопастей, установленных на внутренней поверхности в несколько рядов, камеры загрузки и выгрузки продукта, форсунку и загрузочную трубу, установленные на неподвижной части камеры загрузки, дополнительный наружный барабан, обратный шнек, размещенный между барабанами и вращающийся с ними, устройство возврата мелкой фракции в основной барабан, размещенное в кольцевом межбарабанном пространстве после обратного шнека, конический сетчатый классификатор, соосный с основным барабаном и жестко с ним скрепленный, устройство для очистки классификатора, укрепленное в стенке камеры выгрузки (RU 2153392, B01J 2/12, 2002).

Известный гранулятор имеет существенный недостаток, который заключается в том, что в коническом сетчатом классификаторе накапливаются сыпучие продукты как вследствие малой скорости перемещения гранул вдоль его оси, так и вследствие постепенной забивки отверстий классификатора пылью, поскольку очистное устройство очищает сетку классификатора только с внешней стороны.

Задача, решаемая предлагаемым изобретением, состоит в повышении эффективности действия барабанного гранулятора.

Технический результат, получаемый при осуществлении изобретения, заключается в обеспечении постоянной эвакуации целевого гранулированного продукта и мелкой фракции из классификатора.

Для достижения указанного технического результата предложен барабанный гранулятор, содержащий основной барабан с транспортирующей насадкой в виде лопастей, установленных на внутренней поверхности в несколько рядов, камеры загрузки и выгрузки продукта, форсунку и загрузочную трубу, установленные на неподвижной части камеры загрузки, дополнительный наружный барабан, обратный шнек, размещенный между барабанами и вращающийся с ними, устройство возврата мелкой фракции в основной барабан, размещенное в кольцевом межбарабанном пространстве после обратного шнека на переднем конце барабанов, сетчатый классификатор, соосный с основным барабаном и жестко с ним скрепленный, устройство для очистки классификатора, отличающийся тем, что сетчатый классификатор имеет цилиндрическую форму и содержит транспортирующую насадку, и гранулятор содержит ударные устройства для очистки классификатора, расположенные между классификатором и наружным барабаном, в виде стержней, соединенных одним концом с наружным барабаном и снабженных подвижными элементами, выполненными с возможностью их свободного перемещения вдоль стержней.

Транспортирующая насадка классификатора может быть выполнена в виде наклонных лопастей, установленных на его внутренней поверхности, или в виде шнека, расположенного внутри классификатора.

Стержень ударного устройства может быть выполнен в виде цилиндра; при этом подвижный элемент ударного устройства может представлять собой надетое на стержень тело, содержащее цилиндрическое отверстие, например кольцо, с возможностью перемещения этого подвижного элемента со скольжением вдоль стержня. В другом варианте стержень ударного устройства может содержать цилиндрическую полость, внутри которой располагают подвижный элемент в виде тела вращения, например цилиндра или шара, способного перемещаться внутри этой полости со скольжением.

Таким образом, технический результат - обеспечение постоянной эвакуации целевого гранулированного продукта и мелкой фракции из классификатора - достигается благодаря цилиндрической форме сетчатого классификатора в сочетании с размещением транспортирующей насадки на его внутренней поверхности и контактированием наружной поверхности классификатора с ударными устройствами, которые в процессе вращения барабанного гранулятора благодаря силе тяжести срабатывают в верхнем положении и взводятся в нижнем положении.

Гранулятор может также содержать ударные устройства для очистки лопастей основного барабана, расположенные между основным и наружным барабанами, в виде стержней, соединенных одним концом с наружным барабаном и снабженных подвижными элементами, связанными со стержнями с возможностью их свободного перемещения вдоль стержней. Варианты конструкции ударных устройств для очистки лопастей основного барабана аналогичны вариантам конструкции ударных устройств для очистки классификатора.

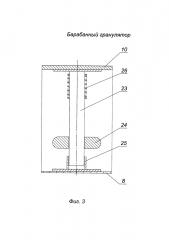

Изобретение иллюстрируется прилагаемыми фиг. 1-4. На фиг. 1 и 2 схематически изображены варианты выполнения барабанного гранулятора в продольном разрезе, на фиг. 3 и 4 - варианты выполнения ударного устройства для очистки классификатора и лопаток основного барабана.

В соответствии с фиг. 1 барабанный гранулятор состоит из основного барабана 1 с транспортирующей насадкой на внутренней поверхности, выполненной в виде нескольких рядов распределительных лопастей 2, транспортирующих лопастей 3 и 4, установленных перед распределительными лопастями 2 и перед подпорным кольцом 5 на выходном конце основного барабана 1, транспортирующих желобов 6 и приемных окон 7 на внутренней поверхности основного барабана, классификатора 8 с транспортирующими лопастями 9 и дополнительного наружного барабана 10. В межбарабанном кольцевом пространстве расположен обратный шнек 11, после обратного шнека в межбарабанном пространстве на переднем конце барабанов размещены направляюще-транспортирующие лопасти 12, расположенные против каждого приемного окна 7, имеющегося в переднем конце основного барабана 1.

На переднем конце скрепленных между собой барабанов имеется неподвижная камеру загрузки 13, на выходном конце классификатор 8 и наружный барабан 10 имеют неподвижную камеру выгрузки 14. На стенке камеры загрузки 13 установлена загрузочная труба 15 и форсунка 16. Между наружными стенками классификатора 8 и внутренними стенками наружного барабана 10 установлены ударные устройства 17; между наружными стенками основного барабана 1 и внутренними стенками наружного барабана 10 - ударные устройства 18. На выходе из классификатора расположено подпорное кольцо 19.

На камерах загрузки 13 и выгрузки 14 установлены патрубки 20 и 21 (соответственно). Патрубки предназначены для подачи и отвода воздуха, который в случае необходимости и в зависимости от свойств гранулируемого материала может подаваться для охлаждения или подогрева, прямотоком или противотоком. При прямотоке патрубок 20 используется для ввода, а патрубок 21 - для вывода воздуха; при противотоке - наоборот.

Барабанный гранулятор, изображенный на фиг. 2, имеет ту же конструкцию, что и барабанный гранулятор, изображенный на фиг. 1, с тем отличием, что вместо транспортирующих лопастей 9 внутри классификатора размещен шнек 22.

Ударное устройство, изображенное на фиг. 3, состоит из цилиндрического стержня 23 и груза 24 в виде надетого на стержень 23 кольца, способного перемещаться по стержню 23 со скольжением. Стержень 23 одним концом присоединен к стенке наружного барабана 10, а другой его конец свободно входит в гильзу 25, присоединенную к стенке классификатора 8, и не доходит до стенки классификатора 8. Между грузом 24 и стенкой наружного барабана 10 расположена пружина 26, свободно перемещающаяся по стержню 23.

Ударное устройство, изображенное на фиг. 4, состоит из полого стержня (трубы) 27 и груза 28 в виде шара, способного перемещаться внутри цилиндрической полости стержня 27 со скольжением. Стержень 27 одним концом присоединен к стенке наружного барабана 10, а другой его конец свободно входит в гильзу 29, присоединенную к стенке классификатора 8, и не доходит до стенки классификатора 8. Между грузом 28 и стенкой наружного барабана 10 расположена пружина 30, свободно перемещающаяся внутри стержня (трубы) 27.

Барабанный гранулятор, изображенный на фиг. 1, работает следующим образом. Гранулированный или кристаллический продукт, подлежащий обработке плавом, одноразово, непрерывно или периодически подают через трубу 15, укрепленную в неподвижной камере загрузки 13. Продукт поступает в основной барабан 1 на транспортирующие желоба 6 и транспортирующие лопасти 3. Одновременно в переднюю часть основного барабана 1 на завесу из гранул пневматической или механической форсункой 16 распыляют раствор или расплав. Транспортирующие лопасти 3 подают гранулированный продукт в промежутки между распределительными лопастями 2, которые при вращении барабана непрерывно поднимают и выбрасывают продукт по параболической кривой в поперечное сечение барабана, образуя при этом плотную и равномерную завесу обрабатываемого материала во всем объеме основного барабана 1, в результате чего весь продукт многократно подвергается обработке распыленным раствором или расплавом. При этом продукт перемещается вдоль оси основного барабана 1 в результате подпора продукта, подаваемого в барабан транспортирующими желобами 6, а также сноса продукта факелом распыла раствора или расплава при каждом пересыпании гранул продукта. Продукт после его распределения в объеме лопастями 2 поступает на транспортирующие лопасти 4, которые подают продукт в классификатор 8 через подпорное кольцо 5. При перемещении гранулированного продукта вдоль классификатора 8 с помощью транспортирующих лопастей 9, через сетчатые стенки классификатора 8 проходит мелкая фракция продукта, которая подхватывается обратным шнеком 11, транспортируется в переднюю часть наружного барабана к направляюще-транспортирующим лопастям 12, с помощью которых через окна 7 продукт поступает в основной барабан 1. Готовый продукт из классификатора 8 через подпорное кольцо 19 выгружается в камеру выгрузки 14 и отправляется на упаковку. Классификатор 8 при каждом обороте барабанов очищается благодаря тому, что подвижный элемент 24 (фиг. 3) или 28 (фиг. 4) ударного устройства 17 при нахождении устройства в нижнем положении опускается под действием силы тяжести, скользя вдоль цилиндрического стержня 23 (фиг. 3) или внутри полого стержня (трубы) 27 (фиг. 4) к внутренней стенке наружного барабана, сжимая пружину 26 (фиг. 3) или 30 (фиг. 4); в верхнем положении ударного устройства 17 подвижный элемент 24 (фиг. 3) или 28 (фиг. 4) устройства под действием силы тяжести и силы упругости пружины 26 (фиг. 3) или 30 (фиг. 4) опускается к стенке классификатора 8 и ударяет по ней. Аналогично действуют ударные устройства, расположенные между основным и наружным барабанами. Мелкая фракция гранул, возвращенная в основной барабан 1, по транспортирующим желобам 6 поступает на транспортирующие лопасти 3, которыми вновь подается в завесу из гранулированного материала для обработки плавом. Гранулы, изменив свой размер, распределительными лопастями 2 перемещаются вдоль оси барабана к зоне выгрузки в классификатор 8, в котором отделяется мелкая фракция гранул и выгружается готовый продукт. Этот цикл увеличения размеров гранул до заданного, регулируемого классификатором 8, проводится многократно (при периодической загрузке) или непрерывно. В случае необходимости в гранулятор может подаваться воздух для охлаждения или подогрева, в зависимости от свойств гранулируемого материала. При прямотоке воздуха его вводят через патрубок 20 и выводят через патрубок 21, при противотоке - вводят через патрубок 21 и выводят через патрубок 20.

Барабанный гранулятор, изображенный на фиг. 2, работает аналогично описанному, с тем отличием, что перемещение гранулированного продукта вдоль классификатора 8 осуществляется с помощью шнека 22.

1. Барабанный гранулятор, содержащий основной барабан с транспортирующей насадкой в виде лопастей, установленных на внутренней поверхности в несколько рядов, камеры загрузки и выгрузки продукта, форсунку и загрузочную трубу, установленные на неподвижной части камеры загрузки, дополнительный наружный барабан, обратный шнек, размещенный между барабанами и вращающийся с ними, устройство возврата мелкой фракции в основной барабан, размещенное в кольцевом межбарабанном пространстве после обратного шнека на переднем конце барабанов, сетчатый классификатор, соосный с основным барабаном и жестко с ним скрепленный, устройство для очистки классификатора, отличающийся тем, что сетчатый классификатор имеет цилиндрическую форму и содержит транспортирующую насадку, а гранулятор содержит ударные устройства для очистки классификатора, расположенные между классификатором и наружным барабаном, в виде стержней, соединенных одним концом с наружным барабаном и снабженных подвижными элементами, выполненными с возможностью их свободного перемещения вдоль стержней.

2. Барабанный гранулятор по п. 1, отличающийся тем, что транспортирующая насадка классификатора выполнена в виде наклонных лопастей, установленных на его внутренней поверхности.

3. Барабанный гранулятор по п. 1, отличающийся тем, что транспортирующая насадка классификатора выполнена в виде шнека, расположенного внутри классификатора.

4. Барабанный гранулятор по любому из пп. с 1 по 3, отличающийся тем, что стержень ударного устройства выполнен в виде цилиндра, и подвижный элемент представляет собой тело, содержащее цилиндрическое отверстие и надетое на стержень с возможностью перемещения со скольжением вдоль стержня.

5. Барабанный гранулятор по любому из пп. с 1 по 3, отличающийся тем, что стержень ударного устройства содержит цилиндрическую полость, и подвижный элемент представляет собой тело вращения, способное перемещаться со скольжением внутри полости стержня.

6. Барабанный гранулятор по любому из пп. с 1 по 3, отличающийся тем, что он содержит ударные устройства для очистки лопастей основного барабана, расположенные между основным и наружным барабанами, в виде стержней, соединенных одним концом с наружным барабаном и снабженных подвижными элементами, связанными со стержнями с возможностью их свободного перемещения вдоль стержней.

7. Барабанный гранулятор по п. 6, отличающийся тем, что стержень ударного устройства для очистки лопастей основного барабана выполнен в виде цилиндра, и подвижный элемент представляет собой тело, содержащее цилиндрическое отверстие и надетое на стержень с возможностью перемещения со скольжением вдоль стержня.

8. Барабанный гранулятор по п. 6, отличающийся тем, что стержень ударного устройства для очистки лопастей основного барабана содержит цилиндрическую полость, и подвижный элемент представляет собой тело вращения, способное перемещаться со скольжением внутри полости стержня.