Система получения очищенного горючего газа из твердого топлива

Иллюстрации

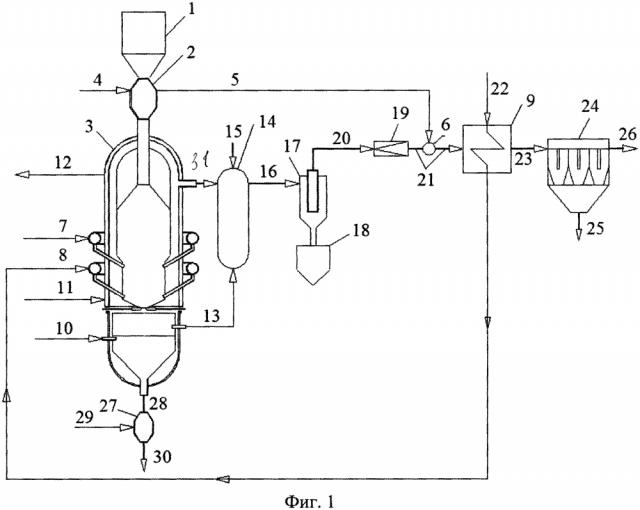

Показать всеИзобретение относится к области производства газов, содержащих монооксид углерода и водород, из твердых углеродсодержащих веществ при помощи процессов частичного окисления и может быть использовано в энергетике. Система для получения очищенного горючего газа из твердого топлива содержит горновой газификатор 3 с реакционной камерой, корпус которого оснащен фурмами воздушного 8 и парового 7 дутья, леткой для жидкого шлакоудаления. Горновой газификатор соединен трубопроводом с емкостью сбора шлаковой пульпы 27, которая снабжена патрубком подачи воды 29 из водопровода, а в нижней части - патрубком удаления шлаковой пульпы 30. Смешивающая емкость 2 снабжена патрубком подачи азота 4 и патрубком отбора азота 5, который соединен трубопроводом со смесителем 6. Корпус горнового газификатора оснащен патрубком подачи воды из водопровода 10, патрубком подвода охлаждающей воды 11 из водопровода и патрубком отвода охлаждающей воды 12. Патрубок отвода генераторного газа 13 из летки, расположенный в нижней части корпуса горнового газификатора, соединен трубопроводом с устройством охлаждения генераторного газа 14. Устройство охлаждения генераторного газа трубопроводом высокого давления соединено с высокотемпературным циклоном 17, нижняя часть которого объединена с бункером для сбора золы 18. Высокотемпературный циклон соединен трубопроводом высокого давления с редукционным устройством 19, которое через смеситель 6 соединено с подогревателем воздуха 9, который соединен трубопроводом высокого давления с батареей циклона 24, оснащенной каналом для удаления золы 25 и трубопроводом высокого давления 26, соединенным с топкой энергетического котла. Технический результат - получение пригодного для использования в энергетических котлах генераторного газа, характеристики которого соответствуют нормативным параметрам. 1 ил.

Реферат

Изобретение относится к области производства газов, содержащих монооксид углерода и водород, из твердых углеродсодержащих веществ при помощи процессов частичного окисления, включающих кислород или пар, и может быть использовано в энергетике.

Известна установка газификации твердого топлива [RU 2530088 C1, МПК C10J 3/20, (2006.01), опубл. 10.10.2014], которая содержит газификатор, устройство загрузки топлива, поджига и формирования зоны горения, подвода окислителя, вывода газа и выгрузки шлака. Газификатор выполнен с кожухом с двумя сквозными отверстиями с установленными штуцерами подачи охлаждающей воды во внутреннее пространство между корпусом и кожухом. Устройство загрузки твердого топлива установлено в центре первого сквозного отверстия крышки газификатора и выполнено в виде вертикального патрубка, соединенного с клапаном двойной загрузки, состоящего из корпуса с двумя противовесами и заслонками. Устройство для подвода окислителя выполнено в виде последовательно соединенных дутьевого вентилятора, блока озонирования воздуха, состоящего из обечайки со сквозным отверстием для ввода электродов в виде двух плоских металлических пластин.

В этой установке корпус газификатора состоит из двух частей: верхней в виде цилиндрической обечайки и нижней в виде полого усеченного конуса с кожухом. Такое исполнение приводит к снижению надежности при эксплуатации за счет наличия дополнительных регулирующих, запорных и измерительных устройств.

Известна система для получения очищенного горючего газа из твердого топлива [RU 47886 U1, МПК 7 C10J 3/20, опубл. 10.09.2005], выбранная в качестве прототипа, которая содержит газогенератор горнового типа с реакционной камерой, течкой для подачи в нее кускового топлива, расположенными в два яруса фурмами воздушного дутья в нижнем ярусе и парового дутья - в верхнем ярусе, леткой для жидкого шлакоудаления, а также двухступенчатую установку для соответственно грубой и тонкой сухой очистки генераторного газа от механического уноса, линии подачи сжатого воздуха в нижний и в верхний ярусы фурм, линию подачи пара в верхний ярус фурм, дополнительный паровой эжектор, линию подачи неочищенного генераторного газа в установку для его очистки, линию подачи очищенного генераторного газа потребителю и линии отвода отделенного от газа грубого и тонкого уноса.

Использование дополнительного парового эжектора на линии рециркуляции горячего генераторного газа способствует снижению эффективности работы установки в целом к получению очищенного горючего газа из твердого топлива.

Задачей изобретения является расширение арсенала средств аналогичного назначения.

Предложенная система для получения очищенного горючего газа из твердого топлива, так же как и в прототипе, содержит горновой газификатор с реакционной камерой, оснащенной фурмами воздушного и парового дутья, леткой для жидкого шлакоудаления, трубопроводами подачи воздуха в фурмы, подачи пара из парогенератора, отвода генераторного газа из летки, а также устройство для подогрева воздуха, соединенное трубопроводом высокого давления с батареей циклона, горновой газификатор соединен трубопроводом с емкостью сбора шлаковой пульпы, которая снабжена патрубком подачи воды из водопровода, а в нижней части - патрубком удаления шлаковой пульпы.

Согласно изобретению загрузочный бункер, смешивающая емкость и горновой газификатор последовательно соединены трубопроводами. Смешивающая емкость снабжена патрубком подачи азота и патрубком отбора азота, который соединен трубопроводом со смесителем. Корпус горнового газификатора оснащен патрубком подачи воды из водопровода, патрубком подвода охлаждающей воды из водопровода и патрубком отвода охлаждающей воды, при этом патрубок подачи воздуха соединен трубопроводом с подогревателем, патрубком отбора генераторного газа, который соединен трубопроводом с устройством охлаждения генераторного газа, а патрубок отвода генераторного газа из летки, расположенный в нижней части корпуса горнового газификатора, соединен трубопроводом с устройством охлаждения генераторного газа, в верхней части которого расположен патрубок подачи охлаждающей воды из водопровода, устройство охлаждения генераторного газа трубопроводом высокого давления соединено с высокотемпературным циклоном, нижняя часть которого объединена с бункером для сбора золы, высокотемпературный циклон соединен трубопроводом высокого давления с редукционным устройством, которое трубопроводом высокого давления через смеситель соединено с подогревателем воздуха, который оснащен патрубком подачи воздуха, при этом подогреватель воздуха соединен трубопроводом высокого давления с батареей циклона, которая оснащена каналом удаления золы и трубопроводом высокого давления, соединенным с топкой энергетического котла.

Наличие высокотемпературного циклона, соединенного трубопроводами высокого давления через последовательно расположенные редукционное устройство, смеситель, подогреватель воздуха с батареей циклона, позволяет получить горючий газ из твердого топлива, характеристики которого соответствуют требуемым значениям, %: CO2 - от 2,0 до 5,5; СН4 - от 0,3 до 3,5; CO - от 20 до 30; H2 - от 6,7 до 9,5; N2 - от 45,0 до 50,0; масса механических примесей в 1 м3 - не более 20 мг.

Таким образом, система получения очищенного горючего газа из твердого топлива позволяет получать пригодный для использования в энергетических котлах генераторный газ, характеристики которого соответствуют нормативным параметрам.

На фиг. 1 изображена принципиальная схема системы получения очищенного горючего газа из твердого топлива.

Система получения очищенного горючего газа из твердого топлива содержит загрузочный бункер 1, связанный трубопроводом со смешивающей емкостью 2, которая соединена трубопроводом с горновым газификатором 3, внутри которого расположена реакционная камера, оснащенная фурмами воздушного и парового дутья, леткой для жидкого шлакоудаления. Смешивающая емкость 2 снабжена патрубком подачи азота 4, например, из баллонов, и патрубком отбора азота 5, соединенным со смесителем 6. Корпус горнового газификатора 3 оснащен патрубком подачи пара 7 в фурмы из парогенератора, патрубком подачи воздуха 8 в фурмы, соединенным трубопроводом с подогревателем 9, патрубком подачи воды 10 из водопровода, патрубком подвода охлаждающей воды из водопровода 11 и патрубком отвода 12 охлаждающей воды. В нижней части корпуса горнового газификатора 3 расположен патрубок отвода газа 13 из летки, соединенный трубопроводом с устройством охлаждения генераторного газа 14. В верхней части корпуса устройства охлаждения генераторного газа 14 расположен патрубок подачи охлаждающей воды 15 из водопровода. Устройство охлаждения генераторного газа 14 трубопроводом высокого давления 16 соединено с высокотемпературным циклоном 17. В нижней части высокотемпературный циклон 17 объединен с бункером для сбора золы 18. Высокотемпературный циклон 17 соединен с редукционным устройством 19 трубопроводом высокого давления 20. Редукционное устройство 19 трубопроводом высокого давления 21 через смеситель 6 соединено с подогревателем воздуха 9, который оснащен патрубком подачи воздуха 22, например, из атмосферы. Подогреватель воздуха 9 соединен трубопроводом высокого давления 23 с батареей циклона 24, которая оснащена каналом удаления золы 25. Батарея циклона 24 оснащена трубопроводом высокого давления 26, соединенным с топкой энергетического котла. Емкость сбора шлаковой пульпы 27 соединена трубопроводом 28 с горновым газификатором 3. Корпус емкости сбора шлаковой пульпы 27 снабжен патрубком подачи воды 29 из водопровода. В нижней части корпуса емкости сбора шлаковой пульпы 27 расположен патрубок удаления шлаковой пульпы 30, например, в бункер-накопитель. Корпус горнового газификатора 3 оснащен патрубком отбора генераторного газа 31, который соединен трубопроводом с устройством охлаждения генераторного газа 14.

Твердое топливо из загрузочного бункера 1 самотеком подают через в систему смешения 4 в горновой газификатор 3, работающий под избыточным давлением 0,6 МПа, в который также поступают сжатый и подогретый до 300°C воздух и перегретый пар с температурой 250°C. В качестве реакционного агента используется азот. В горновом газификаторе 3 происходит превращение твердого топлива в генераторный газ с выплавкой шлака. Полученный генераторный газ с температурой 750-800°C поступает в охладитель 14, куда подают газ из летки, пар и воду для первичного охлаждения смеси до 450-500°C. Полученная парогазовая смесь поступает в высокотемпературный циклон 17, работающий под давлением. После этого, газ подвергается редуцированию в редукционном устройстве 19 до давления, близкого к атмосферному, охлаждению за счет нагрева дутьевого воздуха и вторичной очистке в батарейном циклоне 24. Охлажденный и очищенный газ сжигается в топке существующих энергетических котлов.

Система для получения очищенного горючего газа из твердого топлива, содержащая горновой газификатор с реакционной камерой, оснащенной фурмами воздушного и парового дутья, леткой для жидкого шлакоудаления, трубопроводами подачи воздуха в фурмы, подачи пара из парогенератора, отвода генераторного газа из летки, а также устройство для подогрева воздуха, соединенное трубопроводом высокого давления с батареей циклона, горновой газификатор соединен трубопроводом с емкостью сбора шлаковой пульпы, которая снабжена патрубком подачи воды из водопровода, а в нижней части - патрубком удаления шлаковой пульпы, отличающаяся тем, что загрузочный бункер, смешивающая емкость и горновой газификатор последовательно соединены трубопроводами, смешивающая емкость снабжена патрубком подачи азота и патрубком отбора азота, который соединен трубопроводом со смесителем, а корпус горнового газификатора оснащен патрубком подачи воды из водопровода, патрубком подвода охлаждающей воды из водопровода и патрубком отвода охлаждающей воды, при этом патрубок подачи воздуха соединен трубопроводом с подогревателем, патрубком отбора генераторного газа, который соединен трубопроводом с устройством охлаждения генераторного газа, а патрубок отвода генераторного газа из летки, расположенный в нижней части корпуса горнового газификатора, соединен трубопроводом с устройством охлаждения генераторного газа, в верхней части которого расположен патрубок подачи охлаждающей воды из водопровода, устройство охлаждения генераторного газа трубопроводом высокого давления соединено с высокотемпературным циклоном, нижняя часть которого объединена с бункером для сбора золы, высокотемпературный циклон соединен трубопроводом высокого давления с редукционным устройством, которое трубопроводом высокого давления через смеситель соединено с подогревателем воздуха, который оснащен патрубком подачи воздуха, при этом подогреватель воздуха соединен трубопроводом высокого давления с батареей циклона, которая оснащена каналом удаления золы и трубопроводом высокого давления, соединенным с топкой энергетического котла.