Загрузочное устройство

Иллюстрации

Показать всеИзобретение относится к способам загрузки реакторов синтеза аммиака и загрузочным устройствам, применяемым для этих целей. Загрузочное устройство имеет N загрузочных головок, смещенных на N/360°, где N представляет собой число 3 или целое число, кратное трем, при этом каждая из N загрузочных головок имеет соединительное устройство, расположенное в верхней части, для рукава, через который сверху можно подавать каталитический материал, отклоняющий конус, расположенный под соединительным устройством, узкий конец которого направлен вверх и соединен с соединительным устройством, вертикальное поддерживающее устройство, расположенное с нижней стороны отклоняющего конуса, и круглые отклоняющие воронкообразные элементы, прикрепленные к вертикальному поддерживающему устройству посредством горизонтальных распорок, причем верхнее отверстие отклоняющих воронкообразных элементов уже нижнего отверстия, диаметр нижних отклоняющих воронкообразных элементов больше диаметра расположенных над ними отклоняющих воронкообразных элементов и между отклоняющими воронкообразными элементами предусмотрены зазоры. Изобретение обеспечивает эффективную загрузку катализатора в более короткие сроки в реакторе с одним или несколькими слоями катализатора с радиальным потоком. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу загрузки реакторов синтеза аммиака и загрузочных устройств, применяемых для этой цели.

Обычно в производстве аммиака на установках синтеза, работающих на основе процесса Габера-Боша, применяют аммиачные реакторы, которые в зависимости от концепции реализации синтеза содержат вплоть до трех катализаторных полок. Реактор состоит из цилиндрических емкостей высокого давления и относительно сложных внутренних конструкций, коробок конвертера для размещения катализаторных полок и, необязательно, теплообменников. Учитывая высокое давление при синтезе, обычно превышающее 200 бар, диаметр емкости высокого давления стараются делать, как можно, меньше, и слои катализатора (катализаторные полки) размещают один под другим по осям вмещающей емкости. В результате такого расположения доступ к катализаторным полкам, расположенным вдали от крышки аппарата, очень ограничен и заполнение катализатором затрудняется.

Вследствие разницы в мощностях установок и различий в условиях технологических процессов катализаторные полки (слои катализатора) имеют сильно отличающиеся между собой размеры. В стремлении сбалансировать производительность относительно общего размера и потери давления в настоящее время в основном используется конструкция радиального типа, т.е. катализаторные полки имеют форму полых цилиндров, и поток сквозь них проходит в радиальном направлении.

В случае непрерывной так называемой "рукавной загрузки", при которой катализаторные полки заполняются катализатором через один или несколько рукавов, можно достичь только средних значений объемных плотностей, которые ниже требуемого значения, необходимого для реакции синтеза. Таким образом, катализаторные полки до настоящего времени заполняют, используя периодический послойный способ загрузки, т.е. с помощью рукава вводят 250-300-мм слои катализатора, которые затем утрамбовывают, используя бетонные вибраторы и вибраторы других типов, до требуемой объемной плотности, равной не менее 2,8 кг/л окисленного катализатора, или 2,3 кг/л в случае предварительно восстановленного катализатора, т.е. особенно более легких катализаторов. Вибрация слоя может потребовать более часа в зависимости от конфигурации полки.

Такая процедура приемлема при первоначальном заполнении новых установок, поскольку выполнение этих работ происходит при подготовке к запуску и не сильно ограничивается по времени, т.е. не приводит к дорогостоящим простоям в процессе производства.

Однако смена катализатора обычно происходит в условиях строгого ограничения по времени и может быть определяющей для продолжительности останова. В случае традиционных емкостей, содержащих катализатор, традиционным в таких случаях является применение способа "плотной загрузки", поскольку известно, что он обеспечивает необходимую объемную плотность при непрерывном способе загрузки без промежуточной стадии трамбовки, и, таким образом, катализатор можно ввести относительно быстрым образом.

С точки зрения явления как такового, разницу в достигаемой объемной плотности при рукавной загрузке и плотной загрузке можно объяснить тем, что при рукавной загрузке большое число частиц падает на маленькую площадь за короткое время, при этом частицы мешают друг другу при укладке в структуру плотной упаковки, в то время как при плотной загрузке большое число частиц падают на площадь большего размера за короткий промежуток времени, приводя к тому, что у частиц достаточно места и времени для укладки в структуру с более плотной упаковкой.

Из уровня техники известно большое число систем и способов плотной загрузки. Например, в патенте US 2010/0019952 A1 описана вращающаяся распределительная система, размещенная вверху каталитической емкости, указанная система распределяет падающие частицы катализатора равномерно в поперечном сечении реакторной зоны, при этом распределительная система закреплена наверху. ЕР 1152967 B1 описывает похожую систему, в которой скорость вращения вращающейся распределительной системы изменяется таким образом, что даже при увеличивающейся высоте слоя частицы по-прежнему добрасываются до внешней области слоя, но при этом не ударяются о стенку емкости.

В публикации US 5687780 описана система, в которой вращающаяся распределительная система размещена подобным образом вверху каталитической емкости, при этом указанная система распределяет падающие частицы катализатора равномерно в поперечном сечении реакторной зоны, в то время как система может перемещаться вдоль оси, таким образом уменьшая высоту падения частиц. В публикации EP 1687223 B1 описана такая система, которая, кроме того, работает с газовыми струями, которые приводят в движение вращающуюся распределительную систему, а также влияют на пролетаемый частицами путь.

В патенте GB 2287016 A описана система, которая таким же образом размещена вверху каталитической емкости, при этом указанная система распределяет падающие частицы катализатора равномерно в поперечном сечении реакторной зоны, и в которой система может снижаться и размещаться в определенном положении в реакторе. Система не вращается и содержит в себе лопатки, которые отбрасывают под разными углами, благодаря чему осуществляют равномерное распределение частиц.

Эти упомянутые системы плотной загрузки, а также все последующие системы плотной загрузки, известные из уровня техники, непригодны для реакторов синтеза аммиака, в которых поток распределяется радиально, поскольку в них нет доступа через верх, а кроме того, реакторы с радиальным потоком совершенно непригодны для заполнения через центр вдоль их оси симметрии, поскольку с обеих сторон в радиальном направлении они ограничены решетчатыми конструкциями. Детали конструкции дополнительно ограничивают зазоры между полками и, таким образом, ухудшают доступ для загрузочных систем. Вместе с тем в реакторах с радиальным потоком, в частности, особенно важно, чтобы частицы не соскальзывали вниз во время эксплуатации, поскольку в противном случае в верхней области радиального слоя могут возникать циркуляционные потоки.

Таким образом, целью изобретения является предложить простое по своей конструкции устройство, в котором устранены вышеуказанные недостатки и при использовании которого способ плотной загрузки катализатора можно выполнять в, как можно, более короткие сроки в реакторе с одним или несколькими слоями катализатора с радиальным потоком.

Цель изобретения достигается с помощью загрузочного устройства,

- имеющего N загрузочных головок, смещенных на N/360°, где N представляет собой число 3 или целое число, кратное трем,

- где каждая из N загрузочных головок имеет соединительное устройство, расположенное в верхней части, для рукава, через который сверху можно подавать каталитический материал,

- где каждая из N загрузочных головок под соединительным устройством имеет отклоняющий конус, узкий конец которого направлен вверх и соединен с соединительным устройством,

- вертикальное поддерживающее устройство крепится к нижней стороне этого отклоняющего конуса,

- по меньшей мере два круглых отклоняющих воронкообразных элемента прикреплены к вертикальному поддерживающему устройству посредством горизонтальных распорок,

- верхнее отверстие отклоняющих воронкообразных элементов уже нижнего отверстия,

- между отклоняющими воронкообразными элементами предусмотрены зазоры,

- и диаметр нижних отклоняющих воронкообразных элементов больше диаметра расположенных над ними отклоняющих воронкообразных элементов.

В предпочтительном варианте осуществления данного изобретения отклоняющий конус и отклоняющие воронкообразные элементы расположены таким образом, что они находятся в контакте с огибающей поверхностью, включающей в себя круглый конус с углом раствора от 45° до 90°, особенно предпочтительно - 60°.

В другом варианте осуществления изобретения в каждом случае ровно три отклоняющих воронкообразных элемента расположены один под другим.

В другом варианте осуществления изобретения три загрузочные головки закреплены на загрузочном кольце со сдвигом 120° относительно друг друга. Указанное загрузочное кольцо предпочтительно выполнено с возможностью вращения вокруг оси реактора. В предпочтительном варианте осуществления загрузочное кольцо способно перемещаться в реакторе в вертикальном направлении и имеет разъемный запирающий механизм, который позволяет оставлять указанное загрузочное кольцо в реакторе во время эксплуатации.

Цель данного изобретения достигается также с помощью способа загрузки, в котором загрузочные головки во время загрузки, если смотреть сверху, поворачивают тангенциально вперед и назад на отдельном участке круговой траектории.

В одном варианте осуществления способа предусмотрена возможность опускания загрузочных головок до уровня непосредственно над слоем катализатора, а затем передвижения вверх вдоль по оси в соответствии с уровнем загрузки.

В одном варианте осуществления способа предусмотрена возможность управления и выполнения тангенциальных поворотных движений и движения вверх вдоль по оси посредством движения загрузочного кольца.

Изобретение более подробно объяснено в последующем описании со ссылкой на два графических материала, в которых:

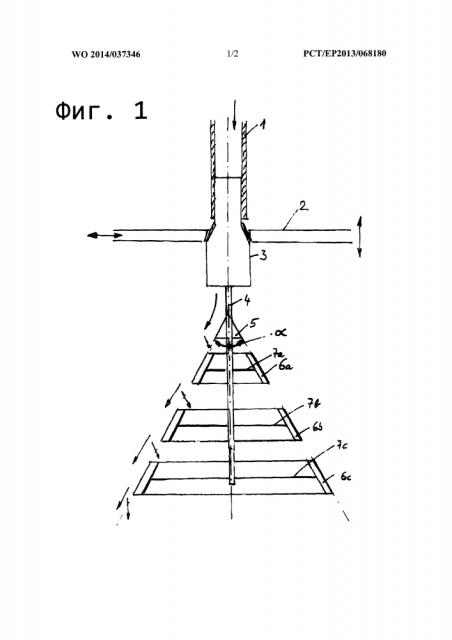

на Фигуре 1 показана загрузочная головка, вид сбоку, и

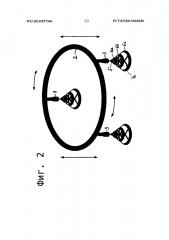

на Фигуре 2 показан общий вид загрузочного кольца с тремя загрузочной головками.

На фигуре 1 показан рукав 1, по которому подается каталитический материал, где можно применять пневматическую транспортировку или транспортировку под действием силы тяжести. Рукав 1 прикреплен к соединительному устройству 3, которое также соединено с загрузочным кольцом 2. К соединительному устройству 3 также прикреплено поддерживающее устройство 4, которое несет отклоняющий конус 5, а также три отклоняющих воронкообразных элемента 6а, 6b и 6с посредством удерживающих стержней 7а, 7b и 7с. Отклоняющий конус и отклоняющие воронкообразные элементы имеют угол раствора α (альфа). Стрелками на отклоняющей воронке показано направление потока частиц катализатора, а стрелки на загрузочном кольце 2 показывают направление движения.

На фигуре 2 показан общий вид загрузочного кольца 2 и трех загрузочных головок, на котором номера позиций соответствуют номерам на фигуре 1.

Список обозначений позиций:

1 - Рукав

2 - Загрузочное кольцо

3 - Соединительное устройство

4 - Поддерживающее устройство

5 - Отклоняющий конус

6а, b, с - Отклоняющие воронкообразные элементы

7а, b, с - Удерживающие стержни

α - Угол раствора

1. Загрузочное устройство, имеющее N загрузочных головок, смещенных на N/360°, где N представляет собой число 3 или целое число, кратное трем,

- где каждая из N загрузочных головок имеет соединительное устройство, расположенное в верхней части, для рукава (1), через который сверху можно подавать каталитический материал,

- где каждая из N загрузочных головок под соединительным устройством имеет отклоняющий конус (5), узкий конец которого направлен вверх и соединен с соединительным устройством,

- вертикальное поддерживающее устройство крепится к нижней стороне этого отклоняющего конуса (5),

- по меньшей мере два круглых отклоняющих воронкообразных элемента (6) прикреплены к вертикальному поддерживающему устройству (3) посредством горизонтальных распорок (7),

- верхнее отверстие отклоняющих воронкообразных элементов (6) уже нижнего отверстия,

- между отклоняющими воронкообразными элементами (6) предусмотрены зазоры,

- и диаметр нижних отклоняющих воронкообразных элементов (6) больше диаметра расположенных над ними отклоняющих воронкообразных элементов (6).

2. Загрузочное устройство по п. 1,

отличающееся тем, что

отклоняющий конус (5) и отклоняющие воронкообразные элементы (6) расположены таким образом, что они находятся в контакте с огибающей поверхностью, включающей в себя круглый конус с углом раствора от 45° до 90°, особенно предпочтительно - 60°.

3. Загрузочное устройство по любому из пп. 1 или 2,

отличающееся тем, что

в каждом случае ровно три отклоняющих воронкообразных элемента (6) расположены один под другим.

4. Загрузочное устройство по любому из пп. 1 или 2,

отличающееся тем, что

три загрузочные головки закреплены на загрузочном кольце (2) со сдвигом 120° относительно друг друга.

5. Загрузочное устройство по п. 4,

отличающееся тем, что

загрузочное кольцо (2) выполнено с возможностью вращения вокруг оси реактора.

6. Загрузочное устройство по п. 4,

отличающееся тем, что

загрузочное кольцо (2) способно перемещаться в вертикальном направлении

7. Загрузочное устройство по п. 4,

отличающееся тем, что

загрузочное кольцо (2) имеет в реакторе разъемный запирающий механизм, который позволяет оставлять указанное загрузочное кольцо (2) в реакторе во время эксплуатации.

8. Способ загрузки с использованием загрузочного устройства по любому одному из пп. 1-7,

отличающийся тем, что

загрузочные головки во время загрузки, если смотреть сверху, поворачивают тангенциально вперед и назад на отдельном участке круговой траектории.

9. Способ загрузки по п. 8,

отличающийся тем, что загрузочные головки опускают до уровня непосредственно над слоем катализатора, а затем передвигают вдоль по оси вверх в соответствии с уровнем загрузки.

10. Способ загрузки по любому из пп. 8 или 9,

отличающийся тем, что управление и выполнение тангенциальных поворотных движений и движения вдоль по оси вверх выполняют посредством движения загрузочного кольца.