Система автоматического управления технологическими процессами отопительной установки

Иллюстрации

Показать всеИзобретение относится к области автоматизации управления технологическими процессами установок водогрейных и теплоцентралей. Система автоматического управления технологическими процессами отопительной установки содержит размещенные в шкафу управления контроллер для управления технологическими процессами отопительной установки для поддержания постоянной температуры воды в теплосети, панель оператора, Ethernet-коммутатор и оптический кросс для обмена информацией по промышленным протоколам с автоматизированным рабочим местом оператора, преобразователи частоты для оптимизации работы насосов сетевых, размещенные в силовом шкафу пусковую аппаратуру для коммутации цепей исполнительных механизмов, блок ручного управления, исполнительные механизмы, включающие частотно-регулируемый привод насоса сетевого, насосы: исходной воды, подпиточный, рециркуляционный, насос-дозатор, топливный, клапаны: трехходовой для автоматического поддержания заданной температуры в теплосети, электромагнитный пропорциональный, электромагнитные отсечные, вентилятор вытяжной, средства измерения и контроля технологических параметров: теплосчетчик-регистратор, соединенный с расходомерами, датчиками температуры и давления, датчики избыточного давления, сигнализаторы, датчики температуры, расходомеры прямой и обратной подпиточной воды, газоанализаторы содержания газов в помещении, комплекс для измерения количества газа в трубопроводе подачи резервного топлива, счетчики жидкого топлива. Изобретение обеспечивает расширение функциональных возможностей системы автоматического управления технологическими процессами отопительной установки. 1 ил.

Реферат

Изобретение относится к автоматизации управления технологическими процессами, а именно системам автоматического управления технологическими процессами установок водогрейных и теплоцентралей.

Установка водогрейная (теплоцентраль) предназначена для получения горячей воды и для отопления жилых и производственных помещений.

Известна автоматизированная отопительная установка [патент на полезную модель RU 105713 U1, опубл. 20.06.2011, МПК F22B 33/12], содержащая замкнутую систему автоматического регулирования (САР). САР представляет собой два последовательно соединенных микропроцессорных терморегулятора для поддержания на заданном уровне необходимой температуры теплоносителя на выходе из котла и максимальной температуры горения топлива в вихревой топке. Кроме того, САР содержит блок реле времени, состоящий из параллельно соединенных реле времени и реле напряжения. В режиме «автомат» реле времени имеет возможность управления блоком электродвигателей шнек-ворошитель в режиме «работа-пауза». Электродвигатели вентиляторов наддува и эжектора с помощью реле напряжения имеют возможность непрерывной работы. Терморегуляторы имеют возможность поочередной подачи управляющего сигнала на отключение блока реле времени при отклонении контролируемых температур от заданного уровня, для чего блок реле времени параллельно с помощью переключателя режимов «ручной-автомат» подключен к блоку электродвигателей шнек-ворошитель и к электродвигателям вентиляторов наддува и эжектора, а упомянутые блок электродвигателей и электродвигатели вентиляторов параллельно подключены к сети. В режиме «ручной» электродвигатели вентиляторов и блок электродвигателей имеют возможность независимого включения-отключения.

Известна также автоматизированная отопительная установка [патент на изобретение RU 2463518 C1, опубл. 10.10.2012, МПК F22B 33/12], снабженная САР, которая обеспечивает поддержание на заданном уровне необходимой температуры теплоносителя на выходе из котла и максимальной температуры горения топлива в топке. САР выполнена замкнутой и представляет собой два последовательно соединенных микропроцессорных терморегулятора и блок реле времени, состоящий из параллельно соединенных реле времени и реле напряжения. При достижении одной из контролируемых температур заданного значения соответствующий терморегулятор подает сигнал на блок реле времени, который отключается и тем самым отключает электродвигатели всех управляемых механизмов. После снижения температуры подача сигнала от терморегулятора на блок реле времени прекращается, и блок вместе с электродвигателями управляемых механизмов включается в первоначальном режиме.

Недостатком описанных систем автоматического регулирования отопительных установок являются низкая надежность, обусловленная применением релейно-контакторных схем контроля и управления. Все элементы автоматики подобраны и настроены для работы в составе отопительной установки, предназначенной для сжигания только твердого топлива. Кроме того, в системах автоматического регулирования отопительных установок не предусмотрено управление через удаленный доступ.

Известна также система автоматизации котельной установки [патент на полезную модель RU 67681 U1, опубл. 27.10.2007, МПК F22B 33/18], принятая за прототип, содержащая пульт дистанционного управления котельной, посты управления котлами, пускатели механизмов котлов, датчики технологических параметров, датчики контроля состояния механизмов котлов, программируемые логические контроллеры, модули удаленного сбора данных и рабочую станцию оператора котельной установки. Программируемые логические контроллеры позволяют значительно упростить релейно-контакторные узлы и уменьшить их количество. Применение модулей удаленного сбора данных сокращает необходимое количество кабельной продукции и уменьшает число соединений между узлами системы. Это обеспечивает повышение надежности системы, упрощение монтажа, наладки и эксплуатации, а подключение контроллеров к шахтной сети Ethernet позволяет включить котельную установку в систему диспетчеризации.

Недостатками прототипа являются:

- отсутствие оптимизации параметров работы системы теплоснабжения за счет установки частотно-регулируемых приводов сетевых насосов;

- отсутствие оптимизации режимов работы оборудования котельной за счет автоматического регулирования и стабилизации гидравлических режимов теплосети;

- отсутствие автоматизации процесса выработки и отпуска тепловой энергии в зависимости от температуры наружного воздуха.

Задачей, на решение которой направлено заявленное изобретение, является повышение уровня автоматизации отопительной установки для теплоснабжения отдельных зданий и сооружений.

Техническим результатом заявленного изобретения является расширение функциональных возможностей системы автоматического управления технологическими процессами отопительной установки с принудительной циркуляцией теплоносителя с температурой до 115°C и максимальным рабочим давлением до 0,7 МПа.

Указанный технический результат достигается, а задача решается за счет того, что система автоматического управления технологическими процессами отопительной установки содержит размещенные в шкафу управления контроллер, выполненный с возможностью управления технологическими процессами отопительной установки, панель оператора, оснащенную программным обеспечением, Ethernet-коммутатор и оптический кросс, выполненные с возможностью обеспечения обмена информацией по промышленным протоколам с удаленным автоматизированным рабочим местом оператора, преобразователи частоты, выполненные с возможностью оптимизации работы насосов сетевых; размещенные в силовом шкафу пусковую аппаратуру, выполненную с возможностью коммутации цепей исполнительных механизмов, блок ручного управления, выполненный с возможностью обеспечения ручного режима управления насосами и аварийной остановки всей отопительной установки; исполнительные механизмы, включающие частотно-регулируемый привод насоса сетевого; насосы: исходной воды, подпиточный, рециркуляционный, насос-дозатор, топливный; клапаны: трехходовой для автоматического поддержания заданной температуры в теплосети, электромагнитный пропорциональный, электромагнитные отсечные, установленные на входах демпферной емкости, топливных насосов, трубопровода подачи резервного топлива, трубопровода подвода нагретой воды из теплосети для обогрева топливного бака, вентилятор вытяжной; средства измерения и контроля технологических параметров, включающие: теплосчетчик-регистратор, соединенный с расходомерами, датчиками температуры и давления, установленными на трубопроводе подвода исходной воды и на трубопроводах подвода и отвода воды из теплосети; датчики избыточного давления, выполненные с возможностью измерения величины давления на выходе насоса исходной воды, на входе воды из теплосети и подаче воды в теплосеть, на входе и выходе сетевых насосов, на входе и выходе котлов водогрейных, на входе и выходе топливных насосов, величины давления топливного газа; сигнализаторы, выполненные с возможностью определения уровня воды в демпферной емкости для очистки и хранения исходной воды, наличия потока на выходе сетевых насосов, наличия воды в котле водогрейном, утечек жидкого топлива под горелками; датчики температуры, выполненные с возможностью измерения температуры воды в трубопроводах подвода и отвода воды из теплосети, на входе и выходе котлов водогрейных, жидкого топлива на входе топливных насосов, наружного воздуха и воздуха в помещении с отопительной установкой; расходомеры прямой и обратной подпиточной воды, установленные на выходе и входе демпферной емкости, а также на выходе котлов водогрейных; газоанализаторы, выполненные с возможностью измерения содержания окиси углерода, метана и пропана в помещении; комплекс для измерения количества газа в трубопроводе подачи резервного топлива; счетчики жидкого топлива, установленные на трубопроводах подачи и отвода жидкого топлива; при этом контроллер выполнен с возможностью приема данных от средств измерения и контроля технологических параметров, анализа и обработки принятых данных, приема команд управления на открытие/закрытие клапанов, изменения с помощью преобразователей частоты вращения насосов сетевых для поддержания постоянной температуры воды в теплосети.

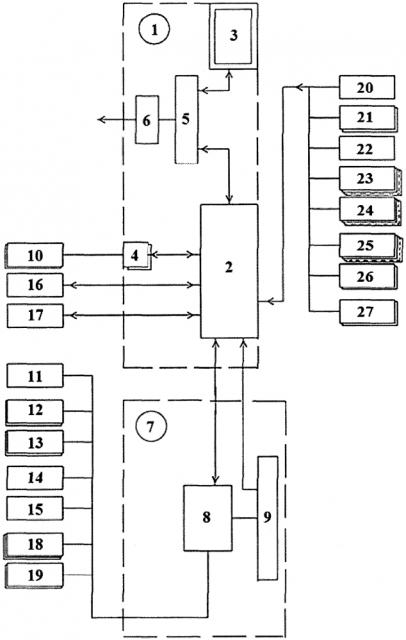

На чертеже представлена структурная схема системы автоматического управления технологическими процессами отопительной установки.

Обозначения, указанные на чертеже, соответствуют следующим позициям:

1 - шкаф управления;

2 - контроллер;

3 - панель оператора;

4 - преобразователь частоты;

5 - Ethernet-коммутатор;

6 - оптический кросс;

7 - шкаф силовой;

8 - пусковая аппаратура;

9 - блок ручного управления;

10 - частотно-регулируемый привод насоса сетевого;

11 - насос исходной воды;

12 - насос подпиточный;

13 - насос рециркуляционный;

14 - насос-дозатор;

15 - насос топливный;

16 - клапан трехходовой;

17 - клапан электромагнитный пропорциональный;

18 - клапан электромагнитный отсечной;

19 - вентилятор вытяжной;

20 - теплосчетчик-регистратор;

21 - счетчик жидкого топлива;

22 - комплекс для измерения количества газа;

23 - датчик избыточного давления;

24 - сигнализатор;

25 - датчик температуры;

26 - расходомер;

27 - газоанализатор.

Система автоматического управления (САУ) технологическими процессами отопительной установки содержит шкаф управления и шкаф силовой. Шкаф управления 1 осуществляет функции контроля над состоянием отопительной установки, выполняет логические задачи, выдачу сигналов управления, обмен информацией по промышленным протоколам, доставку данных оператору и организацию человеко-машинного интерфейса. Шкаф управления 1 предназначен для размещения и защиты от внешних воздействий контроллера 2, панели оператора 3, Ethernet-коммутатора 5, оптического кросса 6 и преобразователей частоты 4.

Контроллер 2 обеспечивает управление технологическими процессами отопительной установки: прием данных от средств измерения и контроль технологических параметров, анализ и обработку принятых данных, прием команд управления на открытие/закрытие клапанов, изменение с помощью преобразователей частоты вращения насосов сетевых для поддержания постоянной температуры воды в теплосети. Программирование контроллера 2 осуществляют в соответствии со стандартом IEC 61131-3 с использованием языков типа ST (Structured Text), IL (Instruction List), LD (Ladder Diagram) и FBD (Function Block Diagram).

Панель оператора 3 оснащена программным обеспечением для выполнения следующих функций:

- приема и обработки технологических сигналов с датчиков и исполнительных механизмов;

- сглаживания и фильтрации мгновенных значений сигналов;

- проверки на достоверность по предельным (физическим и технологическим) значениям и скорости изменения параметров сигналов;

- контроля заданных режимов работы технологического оборудования;

- выдачи сигналов управления на исполнительные механизмы;

- передачи технологической информации на автоматизированное рабочее место оператора и микропроцессорную систему автоматики (на чертеже не показаны);

- выполнения заданных алгоритмов;

- диагностики работоспособности оборудования и каналов связи с выдачей сообщений.

Ethernet-коммутатор 5 и оптический кросс 6 обеспечивают обмен информацией по промышленным протоколам с удаленным автоматизированным рабочим местом оператора. Преобразователи частоты 4 позволяют оптимизировать работу насосов сетевых.

Шкаф силовой 7 предназначен для распределения электрической энергии между потребителями, а также для коммутации цепей исполнительных механизмов. В силовом шкафу размещены пусковая аппаратура и блок ручного управления 9. Пусковая аппаратура 8 служит для коммутации цепей исполнительных механизмов. Блок ручного управления 9 обеспечивает управление насосами и аварийную остановку всей отопительной установки в ручном режиме.

Управляющие воздействия с контроллера 2 поступают на пускатели пусковой аппаратуры 8 шкафа силового 7, где происходит коммутация и выдача напряжения питания (220/380 В) непосредственно на исполнительные механизмы: частотно-регулируемые приводы насосов 10, насосы 11, 12, 13, 14, 15, вентиляторы вытяжные 19, электромагниты клапанов электромагнитных отсечных 18.

На лицевой панели блока ручного управления 9 имеются кнопки, лампы и переключатели режимов (на чертеже не показаны). При помощи кнопок осуществляется останов и запуск насосов 11, 12, 13, 14, 15 и закрытие клапанов электромагнитных отсечных 18. Индикация состояния работы (открытия) осуществляется лампами.

Перевод режима управления насосов 11, 12, 13, 14, 15 и клапанов электромагнитных отсечных 18 с автоматического управления на ручное и обратно осуществляется при помощи переключателей (на чертеже не показаны).

В ручном режиме управление насосами 11, 12, 13, 14, 15 осуществляется с блока ручного управления 9, в автоматическом режиме включение и выключение производится автоматически, по управляющим сигналам средств измерения и контроля технологических параметров: теплосчетчика-регистратора 20, счетчика жидкого топлива 21, комплекса для измерения количества газа 22, датчика избыточного давления 23, сигнализатора 24, датчика температуры 25, расходомера 26, газоанализатора 27.

Аварийная остановка всей системы автоматического управления технологическими процессами отопительной установки осуществляется кнопкой с блока ручного управления 9.

САУ включает также исполнительные механизмы: частотно-регулируемый привод насоса сетевого 10, насос исходной воды 11, подпиточный 12, рециркуляционный 13, топливный насосы 15, насос-дозатор 14, клапаны трехходовой 16, электромагнитный пропорциональный 17 и электромагнитные отсечные 18, вентилятор вытяжной 19. Клапан трехходовой 16 предназначен для автоматического поддержания заданной температуры в теплосети. На клапан трехходовой 16 подаются команды для регулирования температуры воды на выходе из отопительной установки (в зависимости от температуры окружающего воздуха и графика отопления) путем подмешивания воды с напора сетевых насосов (на чертеже не показаны) до котла (на чертеже не показан) и воды с выхода котла. Графики отопления имеют возможность корректировки с автоматизированного рабочего места оператора. Клапаны электромагнитные отсечные 17 установлены на входах демпферной емкости (на чертеже не показана), насосов топливных 15, трубопроводе подачи резервного топлива (на чертеже не показан), трубопроводе подвода нагретой воды из теплосети для обогрева топливного бака (на чертеже не показаны). Клапан электромагнитный пропорциональный 17 установлен на линии подачи горячей воды к подогревателю топливного бака и служит для обеспечения регулярной минимальной циркуляции подогретой воды при минусовой температуре для предотвращения замерзания трубопровода воды.

Кроме того, САУ содержит средства измерения и контроля технологических параметров, включающие теплосчетчик-регистратор 20, датчики избыточного давления 23, сигнализаторы 24 и датчики температуры 25. Расходомеры, датчики температуры и давления, установленные на трубопроводе подвода исходной воды и на трубопроводах подвода и отвода воды из теплосети, подключены к теплосчетчику-регистратору 20. Датчики избыточного давления 23 позволяют измерять величины давления на выходе насоса исходной воды, на входе воды из теплосети и подаче воды в теплосеть, на входе и выходе сетевых насосов, на входе и выходе котлов водогрейных, на входе и выходе топливных насосов. Кроме того, датчики избыточного давления 23 позволяют измерять величины давления топливного газа и давления (разрежения) дымовых газов на газоходах котлов водогрейных. Сигнализаторы 24 предназначены для определения уровня воды в демпферной емкости для очистки и хранения исходной воды, наличия потока на выходе сетевых насосов, наличия воды в котле водогрейном и наличия утечек жидкого топлива под горелками. Датчики температуры 25 предназначены для измерения температуры воды в трубопроводах подвода и отвода воды из теплосети, на входе и выходе котлов водогрейных, жидкого топлива на входе топливных насосов, наружного воздуха и воздуха в помещении с отопительной установкой.

САУ включает также расходомеры 26 прямой и обратной подпиточной воды, установленные на выходе и входе демпферной емкости, а также на выходе котлов водогрейных, газоанализаторы 27, выполненные с возможностью измерения содержания окиси углерода, метана и пропана в помещении, комплекс для измерения количества газа 22 в трубопроводе подачи резервного топлива и счетчики жидкого топлива 21, установленные на трубопроводах подачи и отвода жидкого топлива.

Газоанализаторы 27 содержат датчики для измерения содержания окиси углерода, метана и пропана (на чертеже не показаны) в помещении. При уровне загазованности помещения выше допустимого по сигналам газоанализаторов осуществляется автоматическое включение вентиляторов вытяжных 19, световой и звуковой сигнализации на панели управления 3, отключение клапанов электромагнитных отсечных 18 и передается информация на АРМ удаленного доступа.

Работа системы автоматического управления технологическими процессами отопительной установки содержит этапы сбора данных, обработки данных и этап выдачи команд управления.

Этап сбора данных заключается в том, что вводят в контроллер 2 с панели оператора 3 установки значения параметров, соответствующих установленным требованиям эксплуатации отопительной установки и тепловой сети. На контроллер 2 автоматически поступает информация о параметрах воды и жидкого топлива с датчиков температуры 25, датчиков избыточного давления 23, сигнализаторов 24 уровня воды, счетчиков жидкого топлива 21, установленных на трубопроводах подвода и отвода воды и жидкого топлива (на чертеже не показаны). На контроллер 2 через теплосчетчик-регистратор 20 передается информация с датчиков расхода, давления и температуры на линиях исходной, прямой и обратной сетевой воды (на чертеже не показаны) с последующим отображением на панели оператора 3, на автоматизированном рабочем месте оператора и передачей в микропроцессорную систему автоматики. На контроллер 2 передается информация с датчиков температуры 25 наружного воздуха и воздуха в помещении с отопительной установкой.

Этап обработки данных заключается в том, что в панели оператора 3 сравниваются полученные данные с датчиков и устройств 20-27 средств измерения и контроля технологических параметров с введенными в контроллер данными, соответствующими установленным требованиям эксплуатации отопительной установки и тепловой сети. В соответствии с алгоритмами программного обеспечения формируется журнал регистрации параметров работы отопительной установки с архивацией регистрируемых данных, производится обмен данными с микропроцессорной системой автоматики с передачей информации о параметрах работы котлов водогрейных (на чертеже не показаны) отопительной установки, ее текущем состоянии и состоянии системы управления. Информационный обмен между шкафом управления 1 и автоматизированным рабочим местом оператора и микропроцессорной системой автоматики осуществляется по стандартным протоколам передачи данных через Ethernet-коммутаторы и оптические кроссы.

Этап выдачи команд управления заключается в том, что автоматически подается команда на аварийный останов оборудования отопительной установки при выявлении отклонения обработанных данных от данных, соответствующих установленным требованиям эксплуатации отопительной установки и тепловой сети.

В нормальном эксплуатационном режиме работы установки формируется команда на открытие/закрытие трехходового клапана 16 при несоответствии показаний датчика температуры воды за котлом водогрейным установленным требованиям показаний температуры воды в зависимости от данных температуры наружного воздуха. Подается команда через преобразователи частоты 4 на частотно-регулируемые приводы сетевых насосов 10 для поддержания давления воды в тепловой сети на заданном уровне и для осуществления плавного запуска-останова, регулировки производительности и создаваемого давления.

Поддержание температуры воды на входе в котлы (на чертеже не показаны) не ниже установленной осуществляется командой на включение/отключение насосов рециркуляционных 13, которые подмешивают воду с выхода котлов на вход.

Для поддержания температуры жидкого топлива в заданном диапазоне температур формируется команда на открытие/закрытие клапана электромагнитного отсечного 18, установленного на обратном трубопроводе подвода нагретой воды из теплосети для обогрева топливного бака (на чертеже не показаны).

Подается команда на отображение аварийного состояния на панель оператора 3 и автоматизированное рабочее место оператора, а также команда на запуск звуковой сигнализации микропроцессорной системы автоматики при отклонении обработанных данных от установленных данных на величину, соответствующую аварийному состоянию.

Опытные образцы изобретения, изготовленные для отопительных установок с тепловой мощностью 1 МВт, 2 МВт и 4 МВт с температурой теплоносителя (воды) до 115°C и максимальным рабочим давлением до 0,7 МПа, обеспечивают:

- измерение параметров технологических процессов;

- автоматическую защиту и блокировку управления технологическим оборудованием;

- выполнение автоматических программ управления технологическим оборудованием;

- автоматическое регулирование расхода, температуры и других параметров технологических процессов;

- регистрацию, архивацию, документирование и отображение информации о работе технологического оборудования;

- связь с другими системами автоматизации и информационными системами.

В изобретении достигнуты:

- оптимизация параметров работы системы теплоснабжения за счет установки частотно- регулируемых приводов сетевых насосов;

- оптимизация режимов работы оборудования котельной за счет автоматического регулирования и стабилизации гидравлических режимов теплосети;

- автоматизации процесса выработки и отпуска тепловой энергии в зависимости от температуры наружного воздуха.

Это обеспечило расширение функциональных возможностей системы автоматического управления технологическими процессами отопительной установки с принудительной циркуляцией теплоносителя с температурой до 115°C и максимальным рабочим давлением до 0,7 МПа.

Система автоматического управления технологическими процессами отопительной установки, характеризующаяся тем, что она содержит:

- размещенные в шкафу управления контроллер, выполненный с возможностью управления технологическими процессами отопительной установки, панель оператора, оснащенную программным обеспечением, Ethernet-коммутатор и оптический кросс, выполненные с возможностью обеспечения обмена информацией по промышленным протоколам с удаленным автоматизированным рабочим местом оператора, преобразователи частоты, выполненные с возможностью оптимизации работы насосов сетевых;

- размещенные в силовом шкафу пусковую аппаратуру, выполненную с возможностью коммутации цепей исполнительных механизмов, блок ручного управления, выполненный с возможностью обеспечения ручного режима управления насосами и аварийной остановки всей отопительной установки;

- исполнительные механизмы, включающие частотно-регулируемый привод насоса сетевого; насосы: исходной воды, подпиточный, рециркуляционный, насос-дозатор, топливный; клапаны: трехходовой для автоматического поддержания заданной температуры в теплосети, электромагнитный пропорциональный, электромагнитные отсечные, установленные на входах демпферной емкости, топливных насосов, трубопровода подачи резервного топлива, трубопровода подвода нагретой воды из теплосети для обогрева топливного бака, вентилятор вытяжной;

- средства измерения и контроля технологических параметров, включающие: теплосчетчик-регистратор, соединенный с расходомерами, датчиками температуры и давления, установленными на трубопроводе подвода исходной воды и на трубопроводах подвода и отвода воды из теплосети; датчики избыточного давления, выполненные с возможностью измерения величины давления на выходе насоса исходной воды, на входе воды из теплосети и подаче воды в теплосеть, на входе и выходе сетевых насосов, на входе и выходе котлов водогрейных, на входе и выходе топливных насосов, величины давления топливного газа; сигнализаторы, выполненные с возможностью определения уровня воды в демпферной емкости для очистки и хранения исходной воды, наличия потока на выходе сетевых насосов, наличия воды в котле водогрейном, утечек жидкого топлива под горелками; датчики температуры, выполненные с возможностью измерения температуры воды в трубопроводах подвода и отвода воды из теплосети, на входе и выходе котлов водогрейных, жидкого топлива на входе топливных насосов, наружного воздуха и воздуха в помещении с отопительной установкой;

- расходомеры прямой и обратной подпиточной воды, установленные на выходе и входе демпферной емкости, а также на выходе котлов водогрейных;

- газоанализаторы, выполненные с возможностью измерения содержания окиси углерода, метана и пропана в помещении;

- комплекс для измерения количества газа в трубопроводе подачи резервного топлива;

- счетчики жидкого топлива, установленные на трубопроводах подачи и отвода жидкого топлива;

- при этом контроллер выполнен с возможностью приема данных от средств измерения и контроля технологических параметров, анализа и обработки принятых данных, приема команд управления на открытие/закрытие клапанов, изменения с помощью преобразователей частоты вращения насосов сетевых для поддержания постоянной температуры воды в теплосети.