Способ переработки окисленных никелевых руд

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано для получения ферроникеля в печи Ванюкова непрерывным процессом. Способ включает предварительную сушку никелевой руды, обжиг никелевой руды в трубчатой вращающейся печи, непрерывную загрузку полученного огарка на подину печи Ванюкова, включающей плавильную и восстановительную зоны и сифон, расплавление огарка в плавильной зоне печи, перетекание полученного расплава в восстановительную зону печи и сифон, выпуск полученного шлака и выпуск расплава ферроникеля из печи в ковш. При этом осуществляют подогрев расплава ферроникеля на подине печи с помощью электрических подогревателей, установленных в подине под водоохлаждаемыми перегородками, расположенными между плавильной и восстановительной зонами и между восстановительной зоной и сифоном. Изобретение направлено на обеспечение получения ферроникеля в жидком виде при переработке окисленных никелевых руд в печи Ванюкова непрерывным процессом, а также на обеспечение комплексного извлечения полезных компонентов из никелевой руды. 4 з.п. ф-лы, 2 табл., 7 ил.

Реферат

Изобретение относится к способу переработки окисленной никелевой руды, содержащей железо, никель, кобальт и другие металлы.

Известен способ переработки окисленной никелевой руды в печи Ванюкова с использованием предварительного подогрева руды в трубчатой вращающейся печи (Патент на изобретение RU 2401873 С1).

В известном способе исходное сырье (окисленную никелевую руду) сначала подсушивают, снижая ее влажность до 10-15%. Затем смесь исходного сырья и флюсов (в случае необходимости их использования) прокаливают в трубчатой вращающейся печи до 500-1300°C. В результате получают огарок, который, не охлаждая, подают в двухзонную печь Ванюкова. Плавление огарка в печи Ванюкова в плавильной зоне ведут за счет сжигания углеродсодержащего топлива (природный газ, уголь и т.п.) смесью технологического кислорода и воздуха. Восстановление железа, никеля и других металлов ведут в восстановительной зоне. Продукты плавки - шлак, ферроникель или штейн - выпускают из печи и далее перерабатывают по имеющейся на конкретном предприятии технологии.

К недостаткам известного способа, принятого в качестве прототипа, следует отнести следующие.

1. Невозможность получения ферроникеля в жидком виде при непрерывном ведении процесса плавки.

2. Невозможность выделения кобальта, железа и др. металлов в качестве отдельного товарного продукта при выплавке ферроникеля.

Первый недостаток объясняется следующим.

Согласно описанию патента RU 2401873 С1 при плавке ферроникеля (20% Ni) в печи Ванюкова использовали руду Кимперсайского месторождения с содержанием: - 0,90% Ni; 0,076% Co; 15,0% Fe; 0,9% CaO; 6,5% MgO; 53,2% SiO2; 1,8% Al2O3; 1,2% Cr2O3 с добавлением 20% известняка от веса сухой руды. Состав шлака при этих условиях: 58,9% SiO2; 12,8% CaO; 7,9% MgO; 2,1% Al2O3; 1,3% Cr2O3; 13% Fe (16,8% FeO).

Применительно к тройной диаграмме CaO-SiO2-FeO, принимая СаО как сумму CaO+MgO+Al2O3+Cr2O3, получаем следующее соотношение компонентов в шлаке: 58,9% SiO2; 24,2% СаО; 16,8% FeO.

Температура плавления такого шлака по диаграмме CaO-SiO2-FeO составляет 1300-1320°C. В реальных условиях из-за влияния других компонентов температура плавления шлака несколько ниже - 1250-1270°C. Перегрев шлака в условиях непрерывной плавки составляет 100-150°C. Таким образом, температура шлака с учетом перегрева составит 1350-1420°C, что и наблюдается на практике.

Вместе с тем, температура плавления ферроникеля с содержанием - 20%Ni, который указан в описании патента, согласно диаграмме Fe-Ni, составляет 1480°C. Принимая снижение температуры плавления из-за влияния примесей - на 50°C (по описанию патента содержание примесей незначительно - Si - 0,5%, С - 0,065%), получим температуру плавления ферроникеля - 1400-1420°C.

Таким образом, температуры шлака в печи может быть достаточно для расплавления ферроникеля, однако для его выпуска из печи в жидком виде необходим перегрев над температурой плавления еще на 100-150°C. Т.е. необходим перегрев шлака над температурой плавления на 250-300°C. Это в условиях непрерывной плавки невозможно, так как непрерывно загружаемая шихта ведет к непрерывному охлаждению расплава и подводимая энергия расходуется на ее нагрев и плавление, а не на перегрев шлака.

Перегрев возможен только в случае периодического процесса, т.е. при прекращении загрузки шихты и прогрева ванны печи до необходимой температуры. Последнее полностью нарушает принцип работы печи Ванюкова как агрегата для непрерывной переработки руд.

Для обеспечения непрерывного ведения процесса с беспроблемным выпуском металлического расплава из печи Ванюкова при наличии вышеуказанных шлаков необходимо снизить температуру плавления металла не менее чем на 100°C. Именно это и достигается введением в шихту сульфидизатора, т.е. введением серы в металлический расплав с получением штейна, которую на последующих переделах приходится удалять из штейна, что создает большие экологические проблемы, но позволяет выпускать металлический расплав из печи в непрерывном режиме.

Эти обстоятельства полностью подтверждаются практикой работы опытной печи Ванюкова на ОАО «Комбинат Южуралникель» при использовании никелевой руды Буруктальского месторождения, /1, 2/. Все попытки плавки ферроникеля на этой печи закончились неудачей, наиболее устойчивый с наилучшими показателями был последний период работы этой печи октябрь-декабрь 2008 г. по варианту - непрерывная плавка агломерата буруктальской никелевой руды на штейн.

Например, при использовании смеси сахаринской и буруктальской руд с содержанием: 1,0-1,05% Ni; 0,07-0,08% Со; 23-24% Fe; 0,7% СаО; 5-8% MgO; 40-44% SiO2; 3,5%Al2O3; 1,4-1,8%Cr2O3 - типичные шлаки на ОАО «Комбинат Южуралникель» при плавке на штейн (8-10% Ni, 20-24% S) с учетом использования в качестве флюса известняка (8% от веса агломерата) содержали: 44-47% SiO2; 8-10% СаО; 9-10% MgO; 4,5-5,0% Al2O3; 23-28% Fe (29-36% FeO). Шлаки имели хорошую жидкоподвижность и позволяли проводить плавку непрерывным процессом как в шахтных печах, так и в печи Ванюкова при работе на штейн.

Применительно к тройной диаграмме CaO-SiO2-FeO, принимая СаО как сумму CaO+MgO+Al2O3+Cr2O3, получаем следующее соотношение компонентов в шлаке: 49% SiO2; 23% СаО; 27% FeO.

Температура плавления такого шлака по диаграмме CaO-SiO2-FeO составляет 1200-1250°C (см. фиг. 1, /3/). (Обычная температура шлака на выпуске из шахтной и печи Ванюкова составляла - 1350-1400°C, т.е. перегрев шлака составлял 100-150°C).

Температура плавления штейна указанного выше состава - 1150-1200°C. Т.е. обеспечивался перегрев штейна шлаком над температурой плавления штейна на - 150-200°C. Поэтому выплавка штейна в печи Ванюкова на ОАО «Комбинат Южуралникель» протекала в устойчивом непрерывном режиме.

Если пересчитать состав этого штейна на ферроникель (за вычетом серы), то это будет соответствовать 11-13% Ni в ферроникеле. Температура плавления такого сплава по диаграмме Fe-Ni - 1500°C (см. фиг. 2, /4/). Это гораздо выше температуры шлака даже с учетом его перегрева. Поэтому попытки работать на печи Ванюкова ОАО «Комбинат Южуралникель» на ферроникель в непрерывном режиме плавления руды заканчивались в лучшем случае образованием настылей из ферроникеля на подине печи, выпуск ферроникеля из печи был невозможен.

(В локальных зонах горения топлива в печи Ванюкова температура может достигать более 1500°C, поэтому образование ферроникеля в виде капель расплава в этих зонах - возможно. Однако при удалении расплава от зоны горения происходит его остывание и ферроникель осаждается в твердом виде на подине печи).

Второй недостаток объясняется тем, что ферроникель используется как исходное сырье при выплавке стали и все металлы, которые при восстановлении никеля и железа попутно поступают в ферроникель - кобальт, медь, РЗМ и т.д., с ферроникелем попадают в сталь как примеси и уже не могут быть выделены как отдельные товарные продукты. При этом, например - кобальт и медь оказывают отрицательное воздействие на свойства стали и их допустимое содержание в ферроникеле ограничено.

Техническим результатом изобретения является увеличение температуры образующегося в печи Ванюкова ферроникеля за счет его подогрева на подине печи специальными подогревателями и получения ферроникеля в жидком виде, достаточном для выпуска ферроникеля из печи.

Технический результат достигается тем, что снизу подины печи Ванюкова устанавливают индукционные подогреватели или в подине печи устанавливают подовые электроды, которые осуществляют подогрев непосредственно ферроникеля, находящегося на подине внутри печи Ванюкова, доводя его температуру до уровня, достаточного для выпуска из печи, при этом подогрев шлака над ферроникелем подогревателями не производится.

Пример 1

Принципиальная схема подогрева ферроникеля в печи Ванюкова с использованием сердечниковых индукционных подогревателей, с горизонтальным расположением индуктора, приведена на фиг. 3а и фиг.3б.

В качестве примера на фиг. 3а и фиг. 3б приведено применение 4-х и индукционных подогревателей, расположенных в 2 ряда. Конкретное исполнение по количеству и расположению подогревателей выбирают в зависимости от габаритных размеров применяемой печи Ванюкова, габаритных размеров подогревателей и других оснований.

Подготовленная (дробленая и рассеянная до фракции 0-30 мм) окисленная никелевая руда, например - буруктальская, содержащая 0,86% Ni; 0,079% Со; 32,4% Fe2O3; 0,5% FeO; 0,7% СаО; 8% MgO; 42,7% SiO2; 3,3% Al2O3; 1,6% Cr2O3 и 26,5% влаги, высушенная до 13% влаги, передается в трубчатую вращающуюся печь вместе с флюсом (известняк - 12,5% от массы сухой руды), в которой за счет использования тепла отходящих от печи Ванюкова газов и тепла от сжигания природного газа и угля производится обжиг (прокалка) руды до температуры 700-750°C (для исключения спекания руды в трубчатой печи). Полученный огарок через, например - специальные отверстия или загрузочные воронки (1), установленные в крыше печи (2), непрерывно подают в плавильную зону (3) печи Ванюкова вместе с каменным углем (например длиннопламенным углем Шубаркольского месторождения) и флюсом (например известняком или доломитом), в которой огарок непрерывно расплавляют за счет тепла, полученного от сжигания природного газа и угля техническим кислородом. Смесь природного газа и технического кислорода подают в печь через фурмы - газовые горелки (4), которые устанавливают в медных водоохлаждаемых кессонах (5), расположенных выше подины печи (6). Смесь газа подают непосредственно в расплав от плавления никелевой руды в плавильной зоне.

Расплав из плавильной зоны самотеком перетекает в восстановительную зону (7), где производится восстановление железа, никеля, кобальта и т.д. за счет добавок каменного угля. Подвод тепла в эту зону также осуществляется за счет тепла от сжигания природного газа и угля техническим кислородом аналогично процессу в плавильной зоне, но часть углерода угля расходуется на восстановление оксидов железа, никеля, кобальта и т.д.

Образующийся в восстановительной зоне расплав, содержащий капли ферроникеля (8), собирается на подине печи и через приемные воронки (9) в подине восстановительной зоны и футерованные каналы (10) поступает в индукционные подогреватели (11), которые устанавливают под подиной печи. Расплав ферроникеля, содержащий 15,4% Ni, 1,2% Со, 0,2% Si, 0,4% Cr (Тплав=1460°C без учета влияния примесей), в кольцевом канале индукционного подогревателя подогревают до температуры - до 1600-1650°C и через другие футерованные каналы - «горячие» каналы (12) - возвращают на подину печи. Это позволяет поддерживать среднюю температуру ферроникеля на подине печи - 1500-1550°C.

За счет этого достигается необходимый перегрев ферроникеля на подине печи для поддержания его в жидком виде, достаточном для выпуска из печи.

При этом выход одного из «горячих» каналов индукционного подогревателя располагают, например под или рядом с нижним проемом (13) для перетока расплава в восстановительную зону под водоохлаждаемой перегородкой (14) между плавильной и восстановительной зонами. Это позволяет избегать замерзания расплава в этом месте.

Для более эффективного и равномерного нагрева ферроникеля аналогичные индукционные подогреватели устанавливают в зоне сифона (15), например, также - с учетом выдачи «горячего» ферроникеля рядом с нижним проемом (16) для перетока расплава под водоохлаждаемой перегородкой (17) между восстановительной зоной и сифоном.

Наличие «нижнего» подогрева позволяет увеличить геометрические размеры сифона и преобразовать сифон в зону разделения металла и шлака - «осадительную» зону.

Кроме индукционных подогревателей, для компенсации тепловых потерь шлака через футеровку в сифоне также устанавливают газовые горелки-фурмы (18). Горелки устанавливают выше уровня шлака для исключения барботажа расплава в этой зоне и улучшения условий разделения шлака и корольков ферроникеля.

Это повышает степень извлечения металлов в ферроникель.

Продукты плавки выпускают из сифона.

Отвальный шлак (19), содержащий 49% SiO2; 8,5% СаО; 9,2% MgO; 3,8% Al2O3; 21,3% Fe (27,4% FeO) (Тплав=1250°C по диаграмме CaO-SiO2-FeO, температура шлака на выпуске с учетом влияния подогрева - 1350-1400°C,) непрерывно выпускают по шлаковым желобам (20) в бассейн для грануляции шлака (21). Далее шлак направляют на утилизацию на шлаковый отвал или - потребителям.

Ферроникель, содержащий 15,4% Ni и 1,2% Со, выпускают периодически по леточному желобу (22) в футерованный ковш для ферроникеля (23). (Извлечение никеля в ферроникель для буруктальской руды выше приведенного состава составляет - 91%). Температура ферроникеля на выпуске - 1500-1550°C.

Газы от печи Ванюкова, через охлаждаемые газоходы - аптейки (24), установленные, например - в крыше печи, направляют для сушки и обжига никелевой руды.

Примечание

Конструкция индукционных подогревателей может быть различна. Возможно, например, применение бессердечниковых (тигельных) индукционных подогревателей, см. фиг. 4. Обмотку индуктора (25) (индуктор) и тигель индукционного подогревателя (26) при этом устанавливают вертикально.

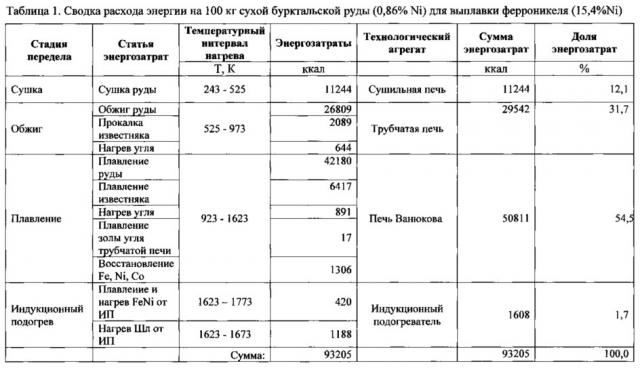

Распределение затрат энергии по заявляемой технологии на примере буруктальской руды выше приведенного состава приведено в таблице 1.

Как следует из данных таблицы 1, доля электроэнергии, необходимой для подогрева ферроникеля индукционными подогревателями в печи Ванюкова, составляет всего лишь 1,7% от всех энергозатрат.

Это не оказывает существенного влияния на себестоимость ферроникеля, выплавленного в печи Ванюкова, но позволяет отказаться от всех переделов по удалению серы из штейна и за счет этого резко снизить себестоимость никеля в товарном продукте, а также решить вопрос экологической безопасности производства.

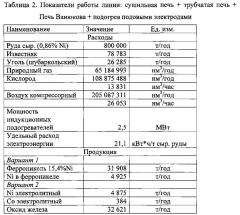

Для переработки 800000 т/год сырой буруктальской руды потребуется одна трубчатая печь (L=80 м, диам. - 5 м), одна печь Ванюкова (Sплав. зоны=15 м2), один кислородный блок производительностью - 15000 м3/час и индукционные подогреватели суммарной мощностью - 2,5 МВт.

Пример 2

Отличается тем, что вместо подогревателей индукционного типа для подогрева ферроникеля на подине печи Ванюкова используют подовые электроды, аналогично подовым электродам, которые устанавливают на электродуговых печах постоянного тока. Подогрев ферроникеля производят за счет пропускания электрического тока по расплаву и ферроникелю между соответствующими фазами подовых электродов.

Принципиальная схема установки подовых электродов в печи Ванюкова для подогрева ферроникеля приведена на фиг. 5а и фиг. 5б.

В качестве примера на фиг. 5а и фиг. 5б приведено применение 6-ти подовых электродов (27), расположенных в 2 ряда. Буквами - А, В, С - обозначены соответствующие фазы электрического тока трехфазного источника питания. Конкретное исполнение по количеству и расположению подовых электродов выбирают в зависимости от габаритных размеров применяемой печи Ванюкова, габаритных размеров подовых электродов и других оснований.

Может быть использован как переменный, так и постоянный электрический ток. В любом случае электросиловое оборудование и токоподвод рассчитывают на работу в бездуговом режиме (в режиме - сопротивления).

Преимуществом применения подовых электродов по сравнению с индукционными подогревателями является более простое устройство футеровки подины печи, исключающее применение специальных каналов для подогрева ферроникеля.

Сводные показатели

Сводные показатели работы линии: сушильная печь + трубчатая печь + печь Ванюкова + подогрев подовыми электродами - приведены в таблице 2.

За счет меньших тепловых потерь при использовании подовых электродов, по сравнению с индукционными подогревателями, мощность электрической установки для линии по переработке 800000 т/г сырой буруктальской руды снижается до 2 МВт; удельный расход электроэнергии - до 17,4 кВт*ч/т сырой руды.

Переработка ферроникеля

Полученный из печи Ванюкова ферроникель перерабатывают по двум вариантам.

1. По обычной технологии: ферроникель конвертируют, рафинируют, гранулируют или разливают в слитки и отправляют потребителю.

2. По заявляемой технологии: ферроникель подогревают в ковше, подвергают мелкодисперсному распылению (атомизации) и выщелачивают соляной кислотой с последующей гидрометаллургической переработкой растворов и выделением всех полезных компонентов из ферроникеля в самостоятельные товарные продукты: никель и кобальт - электролитные, соли и иные соединения никеля и кобальта, порошки никеля и кобальта; соли и иные соединения железа, высокочистый порошок оксида железа, порошкообразное железо, медный купорос и т.п.

Гидрометаллургическая переработка ферроникеля (на основе жидкостной экстракции) позволяет выделить из него, с максимальной степенью извлечения, все полезные компоненты в самостоятельные товарные продукты с высокой добавленной стоимостью и существенно повысить экономическую эффективность производства.

В целом заявляемый способ позволяет экономически эффективно вовлекать в переработку относительно бедные никелевые руды, например - уральского региона России, конкретно - Буруктальского месторождения с бортовым содержанием никеля - не более 0,7% (при среднем содержании в сухой руде - 0,86% Ni).

Источники информации

1. Федоров А.Н., Комков А.А., Бруэк В.Н., Гнусков Н.А. Освоение процесса Ванюкова для переработки окисленных никелевых руд на Южно-Уральском никелевом комбинате // Цветные металлы. 2007. №12. С. 33-37.

2. Быстров В.П., Бруэк В.Н., Пичугин О.В., Лозицкий В.Ю. Плавка окисленной никелевой руды в печи Ванюкова на штейн // Цветные металлы. 2009. №10. С. 19-21.

3. Атлас шлаков. Перевод с немецкого к.т.н. Г.И. Жмойдина. Под ред. д.т.н. И.С. Куликова. М. Металлургия. 1985. 208 с.

4. http://www.himikatus.ru/art/phase-diagr1/Fe-Ni.php

1. Способ переработки окисленных никелевых руд методом плавки на ферроникель в печи Ванюкова, включающий предварительную сушку никелевой руды, обжиг никелевой руды в трубчатой вращающейся печи, непрерывную загрузку полученного огарка на подину печи Ванюкова, включающей плавильную и восстановительную зоны и сифон, расплавление огарка в плавильной зоне печи, перетекание полученного расплава в восстановительную зону печи и сифон, выпуск полученного шлака и выпуск расплава ферроникеля из печи в ковш, отличающийся тем, что осуществляют подогрев расплава ферроникеля на подине печи с помощью электрических подогревателей, установленных в подине под водоохлаждаемыми перегородками, расположенными между плавильной и восстановительной зонами и между восстановительной зоной и сифоном.

2. Способ по п. 1, отличающийся тем, что полученный расплав ферроникеля подогревают в ковше, подвергают мелкодисперсному распылению и выщелачивают соляной кислотой с последующей гидрометаллургической переработкой растворов и выделением полезных компонентов из ферроникеля в товарные продукты в виде никеля и кобальта электролитных, солей и иных соединений никеля и кобальта, порошков никеля и кобальта, солей и иных соединений железа, высокочистого порошка оксида железа, порошкообразного железа, медного купороса.

3. Способ по п. 1, отличающийся тем, что в качестве электрических подогревателей используют сердечниковый индукционный подогреватель с горизонтальным расположением индуктора с обеспечением подачи образующегося на подине печи расплава, содержащего капли ферроникеля, через приемную воронку и футерованный канал, расположенные в подине восстановительной зоны, в кольцевой канал индуктора упомянутого индукционного подогревателя, подогрева расплава до температуры 1600-1650°С и возврата расплава через другой канал на подину печи.

4. Способ по п. 1, отличающийся тем, что в качестве электрических подогревателей используют бессердечниковый индукционный подогреватель, индуктор которого установлен вертикально.

5. Способ по п. 1, отличающийся тем, что в качестве электрических подогревателей используют подогреватели постоянного или переменного тока в виде установленных в подине печи подовых электродов.