Гранулированное азотное удобрение с регулируемой скоростью растворения и способ его получения

Иллюстрации

Показать всеИзобретения относятся к сельскому хозяйству. Гранулированное азотное удобрение включает карбамид и аммиачную селитру, причем гранулы содержат смесь карбамида и аммиачной селитры в составе гомогенной композиции с гидроксиднитратом магния формулы nMg(OH)2·Mg(NO3)2·mH2O, где n=1, 3, 5 и m=0-8, определяющие скорость растворения удобрения в почве. Способ получения гранулированного азотного удобрения включает смешение каустического магнезита с азотным удобрением в количестве, обеспечивающем массовое соотношение N:MgO=1:(0,2-0,6), перемешивание полученной суспензии до образования гомогенной сметанообразной массы, охлаждение и гранулирование. Изобретения позволяют получить гранулированное азотное удобрение с регулируемой скоростью (продолжительностью) растворения в почве, содержащее все основные формы азота в оптимальном соотношении. 2 н. и 1 з.п. ф-лы, 2 табл., 9 пр.

Реферат

Группа изобретений относится к области химии, в частности к азотным удобрениям на основе карбамида и аммиачной селитры с задаваемой скоростью (продолжительностью) растворения в почве, и может быть пригодно для выращивания различных видов сельскохозяйственных культур на всех типах почв, преимущественно на кислых.

Основными формами азота в азотных удобрениях являются аммонийная, нитратная и амидная. Аммонийный азот усваивается растениями из почвы с наибольшей легкостью, нитратный азот играет доминирующую роль в питании растений, восстанавливается в тканях растения сначала до нитритов, затем до аммиака, перерабатываемого в аминокислоты и белки. Амидная форма азота используется растениями лишь после перехода его в аммонийную и нитратную формы, осуществляемого в процессе аммонификации и нитрификации с помощью почвенных микроорганизмов, и поэтому рекомендуется вносить заблаговременно.

Основными видами азотных удобрений являются карбамид - К (ГОСТ 2081-2010), содержащий азот в амидной форме, аммиачная селитра - АС (ГОСТ 2-2013) и известково-аммиачная селитра - ИАС (ТУ 2181-001-77381580-2006), в которых азот находится в аммонийной и нитратной формах.

Основным недостатком карбамида и аммиачной селитры является высокая скорость растворения и последующего вымывания их из почвы водой, приводящая к потере практически половины или даже более вводимого в почву азота. Кроме того, постоянное использование их в качестве основных азотных удобрений приводит к постепенному подкислению почв.

В промышленности производится также раствор карбамидо-аммиачной смеси - КАС (ТУ 2181-629-00209023-02), содержащий все основные формы азота. Существование карбамидо-аммиачной смеси в твердом виде при нормальных условиях невозможно, т.к. в примерно равном соотношении К:АС=(50-30%):(50-70%) смесь плавится уже при ~40°C, а при более низких температурах, жадно поглощая влагу из воздуха, превращается в незамерзающий раствор (минимальная температура кристаллизации ТКР=-26,2°C достигается при соотношении К:АС:H2O=28%:35%:37%).

Основным недостатком раствора КАС является наличие значительного количества балластной воды, что обуславливает дополнительные затраты на их перевозку, необходимость больших емкостей для хранения, а также специального оборудования для внесения на поля.

Известно медленнорастворимое гранулированное комплексное азотно-магниевое удобрение, содержащее смесь водорастворимых ингредиентов азота в виде карбамида, магния, выраженного как оксид магния (MgO), и серы, причем ингредиенты составляют, масс. %: азота - 26-38 и магния - 7-17 в соотношении N:MgO=1:(0,2-0,6) масс. и серы - 1-3 в качестве микроэлемента, в составе гомогенной композиции карбамида с гидроксидсульфатом магния (ГОС) формулы: nMg(OH)2⋅MgSO4-mH2O, где n=2, 3 и 5, m=6-8, определяющие скорость растворения удобрения в почве [патент RU №2557776, МПК С05С 9/00, C05D 5/00, опубл. 27.07.2015].

Недостатком данного удобрения является наличие в нем лишь амидной формы азота, которая используется растениями только после перехода его в аммонийную и нитратную формы.

Наиболее близким по совокупности существенных признаков является гранулированное азотное удобрение на основе аммиачной селитры и карбамида с сульфатной добавкой, выбранное в качестве прототипа, характеризующееся тем, что гранулы содержат ядро из аммиачной селитры, внешнюю оболочку из карбамида и промежуточный слой из сульфата аммония [патент RU №2394799, МПК С05С 1/00, С05С 13/00, опубл. 20.07.2010]. Основным преимуществом известного удобрения является наличие в нем всех трех основных форм азота.

Недостатком прототипа является высокая скорость его растворения. При внесении в почву оно быстро растворяется, так же как гранулы карбамида или аммиачной селитры, следовательно, потери азота не снижаются (в результате вымывания в нижние горизонты почвы и попадания в грунтовые воды), что приводит к серьезным экологическим проблемам, например к эвтрофикации водоемов.

Известен способ получения гранулированного азотного удобрения на основе аммиачной селитры и карбамида, при котором на гранулы аммиачной селитры последовательно наносят сульфат аммония в виде водной суспензии с одновременной сушкой и плав карбамида с последующим охлаждением целевого продукта, при этом массовое соотношение «карбамид:аммиачная селитра» в целевом продукте поддерживают в пределах К:АС=(0,5÷1,5):1 [патент RU №2394799, МПК С05С 1/00, С05С 13/00, опубл. 20.07.2010].

Недостатком известного способа является сложность технологии, требующей использования сложного крупногабаритного оборудования и высоких температур.

Наиболее близким аналогом предлагаемого способа получения гранулированного азотного удобрения является способ получения гранулированного комплексного азотно-магниевого удобрения на основе карбамида, включающий смешение карбамида и оксида магния, подогрев смеси, охлаждение и гранулирование кристаллизирующегося удобрения, при этом карбамид вводят в водный раствор сульфата магния с концентрацией 16-20%, затем смесь размешивают, подогревают до полного растворения карбамида, в полученный раствор добавляют оксид магния в соотношении N:MgO=1:(0,2-0,6) масс., полученную суспензию перемешивают до образования гомогенной сметанообразной массы, которую разливают на плоскую поверхность толщиной 1-4 мм и охлаждают; затем, в зависимости от влажности и скорости твердения ГОС, смесь гранулируют различными способами, классификацией отбирают товарную фракцию 1-4 мм, нестандартные гранулы размером менее 1 мм и более 4 мм возвращают на стадию перемешивания до образования гомогенной массы для последующего гранулирования [патент RU №2557776, МПК С05С 9/00, C05D 5/00, опубл. 27.07.2015]. Этот способ позволяет получить азотное удобрение с регулируемой скоростью растворения.

Однако получаемое этим способом удобрение содержит только одну форму азота - амидную, в то время как растения испытывают в первую очередь потребность в нитратной и аммонийных формах.

Основной задачей, на решение которой направлена заявляемая группа изобретений, является создание и получение удобрения с регулируемой скоростью (продолжительностью) растворения в почве, содержащего все основные формы азота в наиболее оптимальных соотношениях, адаптированного для выращивания различных видов сельскохозяйственных культур с разной продолжительностью вегетационного периода, требующих различных скоростей (продолжительности) растворения удобрения.

Задача решается гранулированным азотным удобрением, включающим карбамид и аммиачную селитру, причем гранулы содержат смесь карбамида и аммиачной селитры в составе гомогенной композиции с гидроксиднитратом магния (ГОН) формулы nMg(OH)2⋅Mg(NO3)2⋅mH2O, где n=1, 3, 5 и m=0-8, определяющие скорость растворения удобрения в почве. Удобрение содержит 21-35 мас. % азота и 6-16 мас. % магния в пересчете на MgO, при этом массовое соотношение N:MgO=1:(0,2-0,6).

Задача решается способом получения указанного гранулированного азотного удобрения, включающим смешение каустического магнезита с азотным удобрением в количестве, обеспечивающем массовое соотношение N:MgO=1:(0,2-0,6), перемешивание полученной суспензии до образования гомогенной сметанообразной массы, охлаждение и гранулирование, в котором, согласно изобретению, сначала каустический магнезит смешивают с раствором азотной кислоты при массовом отношении HNO3:MgO=0,6-1,8 до образования нитрата и гидроксида магния, в полученную суспензию при перемешивании вводят раствор карбамида и аммиачной селитры при массовом отношении К:АС=0,5-1,5, подогревают до 90-120°C до образования гомогенной сметанообразной массы, причем общее количество воды, поступающей с раствором азотной кислоты и раствором карбамида и аммиачной селитры, должно обеспечивать избыточное ее количество 10-20% от общей массы смеси.

Техническим результатом является получение гранулированного азотного удобрения с регулируемой скоростью (продолжительностью) растворения в почве, содержащего все основные формы азота в оптимальном соотношении.

Сущность изобретения заключается в следующем.

Предлагаемое гранулированное азотное удобрение содержит смесь карбамида с аммиачной селитрой и дополнительно магния, в качестве микроэлемента, выраженного как оксид магния (MgO), где ингредиенты составляют, масс. %: азота 21-35% при массовом соотношении NNH2:NNH4:NNO3=1:(0,25-0,75):(0,3-1,4) и дополнительно 6-16% MgO при массовом соотношении N:MgO=1:(0,2-0,6) в составе гомогенной композиции карбамида и аммиачной селитры с гидроксиднитратом магния (ГОН) формулы nMg(OH)2⋅Mg(NO3)2⋅mH2O, где n=1,3 и 5, m=0-8, определяющие скорость растворения удобрения в почве. Возможность существования гранулированной смеси карбамида с аммиачной селитрой в нормальных условиях обеспечивается лишь благодаря затворению их цементом Сореля. При этом компоненты цемента Сореля представляют собой не балласт, а являются элементами питания растений, кроме того, Mg(OH)2 одновременно способствует нейтрализации кислотности аммиачной селитры и почвы в целом.

Способ получения гранулированного азотного удобрения включает смешение азотной кислоты с каустическим магнезитом в массовом отношении HNO3:MgO=0,6-1,8, т.е. при 100-500%-ном избытке MgO, в результате смесь разогревается, что способствует увеличению скорости реакции гидратации MgO и образования суспензии Mg(OH)2 в растворе Mg(NO3)2. Суспензию выдерживают некоторое время (преимущественно 30-60 мин) для образования основного количества Mg(OH)2, который сразу взаимодействует с нитратом магния с образованием цемента Сореля, далее в нее вводят раствор карбамида и аммиачной селитры при массовом отношении К:АС=(0,5÷1,5). Смесь подогревают до 90-120°C для полной гидратации оксида магния и удаления избыточной свободной воды, не связанной с цементом Сореля, до достижения примерно 20-30%-ной концентрации Mg(NO3)2 и образования гомогенной сметанообразной массы, которую охлаждают и гранулируют различными способами.

Состав цемента Сореля определяется массовым отношением азотной кислоты к каустическому магнезиту. При отношении HNO3:MgO≈1,8, т.е при 100%-ном избытке MgO, необходимого для реакции нейтрализации HNO3 с получением лишь Mg(NO3)2 (стехиометрическое отношение HNO3:MgO=3,2), образуется преимущественно Mg(OH)2⋅Mg(NO3)2⋅(0-8)H2O (ГОН-1), а при отношении HNO3:MgO≈0,6 (т.е. при 500%-ном избытке MgO), конечным продуктом является 5Mg(OH)2⋅Mg(NO3)2⋅0-8H2O (ГОН-5). Цемент Сореля состоит преимущественно из наиболее стабильных гидроксиднитратов магния состава 3Mg(OH)2⋅Mg(NO3)2⋅(0-8)H2O и 5Mg(OH)2⋅Mg(NO3)2⋅(0-8)H2O, в то же время возможны их смеси с гидроксиднитратами магния другого состава, а также с Mg(OH)2.

Выбор способа смешения сырьевых компонентов в указанной выше последовательности обусловлен необходимостью предварительного получения основных компонентов цемента Сореля - Mg(NO3)2 и Mg(OH)2.

Концентрацию раствора карбамида и аммиачной селитры подбирают с учетом концентрации азотной кислоты для обеспечения оптимальной концентрации Mg(NO3)2 в пределах 20-30% и избыточного количества свободной воды в пределах 10-20%. В случае большого избытка добавляемой воды выше 20% образование цемента Сореля не наблюдается, т.к. происходит расслоение осадка нерастворимого Mg(OH)2 и раствора над ним, состоящего из карбамида, аммиачной селитры и нитрата магния. При недостатке воды (избыточное ее количество менее 10%) гидратация MgO протекает не полностью, оставшаяся внутри твердых продуктов часть исходного MgO при хранении, взаимодействуя с влагой воздуха, медленно превращается в Mg(OH)2, что может привести к образованию трещин в гранулах и, следовательно, к уменьшению их прочности.

Оптимальную температуру нагревания сырьевой смеси поддерживают в пределах 90-120°C с целью наиболее полной гидратации MgO и удаления несвязанной воды. При температуре ниже 90°C смесь трудно поддается перемешиванию, т.к. это практически температура плавления смеси и возникает опасность начала схватывания продукта в момент выгрузки из реактора. Верхний предел нагревания ограничивается высокой скоростью потери воды в виде пара, а также вероятностью разложения азотных удобрений с выделением аммиака.

Прочность гранул получаемого удобрения при наличии оптимального количества воды продолжает возрастать непрерывно в течение 1-4 недель вследствие гидратации небольших количеств остаточного MgO влагой воздуха с образованием Mg(OH)2 и соответствующих гидроксиднитратов магния, а также перекристаллизации их из метастабильных форм в стабильные формы.

Скорость растворения удобрения в почве задают отношением азота, содержащегося в карбамиде и аммиачной селитре, к MgO, содержащемуся в Mg(OH)2 и Mg(NO3)2 цемента Сореля. Регулируемое массовое соотношение питательных компонентов в оптимальных пределах N:MgO=1:(0,2-0,6) позволяет достигать дополнительного положительного эффекта, что особенно важно для потребителей удобрений, стремящихся обеспечить оптимальные соотношения питательных компонентов для конкретных сельскохозяйственных культур и почв (в настоящее время эта цель достигается только посредством приготовления смешанных удобрений, однако скорость растворения азотных удобрений и потери азота при этом не уменьшаются).

Щелочной характер удобрения благодаря наличию Mg(OH)2 позволяет эффективно использовать его на всех типах почв, преимущественно на кислых, площади которых постоянно увеличиваются из-за использования аммиачной селитры в качестве основного азотного удобрения.

Дополнительные данные, которые не ограничивают объем изобретения, а также дополнительные преимущества становятся очевидными из примеров.

Пример 1.

В смеситель загружали 9,3 г 60%-ной азотной кислоты, в которую добавляли при перемешивании 8,4 г каустического магнезита марки ПМК-75, содержащего 6,3 г MgO (HNO3:MgO=0,9, что соответствует 300%-ному избытку MgO из расчета необходимости получения гидроксиднитрата магния состава 3Mg(OH)2⋅Mg(NO3)2⋅8H2O) и выдерживали при перемешивании 30 мин. В образовавшуюся суспензию вносили 107,5 г 84%-ного раствора карбамида с аммиачной селитрой при массовом отношении К:АС=0,5, подогревали до 90-120°C, выдерживали 10 мин до образования сметанообразной массы влажностью ~10%. Гранулирование этой массы в процессе ее остывания и медленного затвердевания осуществляли с помощью экструдера, влажные гранулы сушили при комнатных условиях и просеиванием отбирали товарную фракцию 1-4 мм, нестандартные гранулы размером менее 1 мм и более 4 мм возвращали в цикл и использовали при последующем гранулировании.

Полное удаление свободной воды из гранул и достижение их максимальной прочности при комнатной температуре составило 2 недели. В результате получили 112,6 г гранулированного азотного удобрения, содержащего 18% ГОН-3 и 81% азотных удобрений (К+АС) следующего состава: N=31,7% (NNH2:NNH4:NNO3=1:0,75:0,84), дополнительно MgO=6,3% при отношении питательных компонентов MgO:N=0,2 мас. и суммарным содержанием NMg=38%.

Пример 2.

Гранулированное азотное удобрение получали аналогично примеру 1, при котором азотную кислоту взяли в количестве 17,5 г, каустический магнезит - 15,7 г, 79%-ный раствор карбамида с аммиачной селитрой - 104,4 г из расчета получения питательных компонентов с массовым отношением MgO:N=0,4. Гранулирование продукта осуществляли следующим образом: сметанообразную массу разливали на плоскую поверхность, охлаждали до комнатной температуры, сушили в комнатных условиях для удаления свободной влаги, далее сухой полностью затвердевший продукт дробили, просеиванием отбирали товарную фракцию 1-4 мм, нестандартные фракции зерен удобрений размером менее 1 мм и более 4 мм возвращали в цикл и использовали при последующем гранулировании. В результате получили 123,7 г гранулированного азотного удобрения, содержащего 31% ГОН-3 и 76% азотных удобрений (К+АС) следующего состава: N=27,2% (NNH2:NNH4:NNO3=1:0,75:0,94), дополнительно MgO=10,8% при отношении питательных компонентов MgO:N=0,4 мас. и суммарным содержанием NMg=38%.

Пример 3.

Гранулированное азотное удобрение получали аналогично примеру 1, при котором азотную кислоту взяли в количестве 25 г, каустический магнезит - 22,4 г, 74%-ный раствор карбамида с аммиачной селитрой - 101,4 г из расчета получения питательных компонентов с массовым отношением MgO:N=0,6 мас. Гранулирование продукта осуществляли как методом экструзии - после начала схватывания смеси в течение 1 час, так и методом дробления затвердевшей плитки толщиной 1-4 мм - после полного удаления из нее свободной влаги в течение 1-3 суток. В результате получили 133,8 г гранулированного азотного удобрения, содержащего 42% ГОН-3 и 68% азотных удобрений (К+АС) следующего состава: N=23,8% (NNH2:NNH4:NNO3=1:0,75:1,04), дополнительно MgO=14,2% при отношении питательных компонентов MgO:N=0,6 мас. и суммарным содержанием NMg=38%.

Примеры 4-6 проводили аналогично примерам 1-3, при этом использовали раствор КАС с массовым отношением К:АС=1.

Примеры 7-9 проводили аналогично примерам 1-3, при этом использовали раствор КАС с массовым отношением К:АС=1,5.

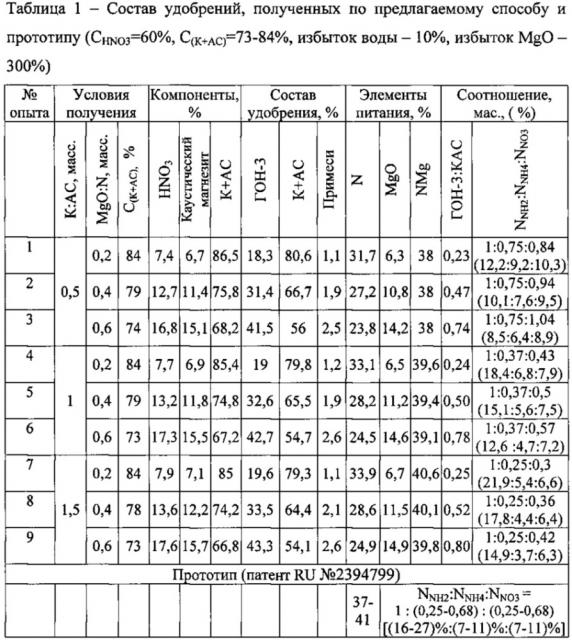

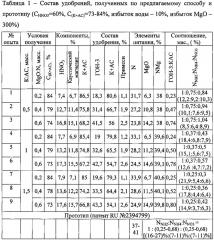

Примеры получения гранулированного азотного удобрения в виде гомогенной композиции карбамида и аммиачной селитры с цементом Сореля состава 3Mg(OH)2⋅Mg(NO3)2⋅8H2O (ГОН-3) при указанных условиях, с использованием 60%-ной азотной кислоты, приведены в табл. 1.

При получения гранулированного азотного удобрения, содержащего цемент Сореля состава ГОН-1 и ГОН-5, твердеющих при других соотношениях азотной кислоты и каустического магнезита, состав конечных продуктов при массовом отношении MgO:N=0,2-0,6 меняется в следующих пределах:

- при 100%-ном избытке MgO: ГОН-1 - 26-56% и К+АС - 41-73% [N=21-32%, NNH2:NNH4:NNO3=1:(0,25-0,75):(0,36-1,4), MgO=6-13%, NMg=34-38%];

- при 500%-ном избытке MgO: ГОН-5 - 16÷38% и К+АС - 59÷83% [N=25-35%, NNH2:NNH4:NNO3=1:(0,25-0,75):(0,3-0,94), MgO=7-16%, NMg=39-42%].

При получении гранулированного азотного удобрения с использованием азотной кислоты другой концентрации состав конечных продуктов не изменяется.

Содержание азота в предлагаемых удобрениях (N=21-35%), по сравнению с раствором КАС даже несколько выше, в то же время они содержат значительное количество магния, являющегося одним из наиболее важных элементов питания растений наряду с азотом, фосфором и калием.

Несмотря на некоторое снижение содержания общего азота по сравнению с прототипом, в предлагаемом способе получается азотное удобрение с регулируемой скоростью растворения, содержащее все основные формы азота в наиболее оптимальном массовом соотношении NNH2:NNH4:NNO3=1:(0,25-0,75):(0,3÷1,4), где содержание нитратного азота, который играет доминирующую роль в питании растений, значительно превышает содержание аммонийного, потребность в котором меньше. С учетом содержания дополнительно 6-16 мас. % MgO в качестве микроэлемента, суммарное количество элементов питания достигает NMg=34-42 мас. %.

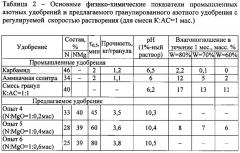

Основные физико-химические свойства гранулированных азотных удобрений оценивали по скорости растворения гранул средних размеров 2-3 мм (τ0,5 - время растворения гранул на 50%), их прочности (через 4 недели с момента получения удобрения, т.е. после окончания процесса твердения), скорости влагопоглощения при различных относительных влажностях воздуха W (W=60-80%) и величине рН 1%-ного раствора удобрения. Результаты испытаний представлены в табл. 2.

Как видно из табл. 2, предлагаемые NMg-удобрения по сравнению с исходными карбамидом и аммиачной селитрой имеют значительно меньшую скорость растворения, следовательно, изменяя (подбирая) количество добавляемого MgO (соответственно, состав цемента Сореля), можно получить удобрения с регулируемой скоростью растворения.

Значительно высокая прочность гранул способствует уменьшению пылеобразования удобрения.

Высокие значения рН~10 при постоянном внесении удобрений в кислую почву будут способствовать ее нейтрализации.

Сравнительно низкая скорость влагопоглощения предлагаемых удобрений способствует уменьшению слеживаемости гранул. В условиях продолжительной выдержки во влажной среде они увлажняются, но не теряют свою форму, в то время как смесь карбамида с аммиачной селитрой превращается в раствор при W=80% уже в течение 2 недель, а при W=60% - в течение 1 мес.

Таким образом, разработано гранулированное азотное удобрение с регулируемой скоростью растворения, содержащее карбамид и аммиачную селитру с оптимальным соотношением основных форм азота и способ его получения.

Удобрение пригодно для выращивания различных видов сельскохозяйственных культур с разной продолжительностью вегетационного периода, требующих различных скоростей (продолжительности) растворения удобрения. Кроме того, благодаря наличию Mg(OH)2, предлагаемое удобрение обладает нейтрализующим эффектом, что позволяет эффективно использовать его на кислых почвах.

1. Гранулированное азотное удобрение, включающее карбамид и аммиачную селитру, отличающееся тем, что гранулы содержат смесь карбамида и аммиачной селитры в составе гомогенной композиции с гидроксиднитратом магния формулы nMg(OH)2·Mg(NO3)2·mH2O, где n=1, 3, 5 и m=0-8, определяющие скорость растворения удобрения в почве.

2. Удобрение по п. 1, отличающееся тем, что содержит 21-35 мас.% азота при массовом соотношении NNH2:NNH4:NNO3=1:(0,25-0,75):(0,3-1,4) и дополнительно 6-16 мас.% магния в пересчете на MgO при соотношении N:MgO=1:(0,2-0,6) масс.

3. Способ получения гранулированного азотного удобрения по п. 1, включающий смешение каустического магнезита с азотным удобрением в количестве, обеспечивающем массовое соотношение N:MgO=1:(0,2-0,6), перемешивание полученной суспензии до образования гомогенной сметанообразной массы, охлаждение и гранулирование, отличающийся тем, что сначала каустический магнезит смешивают с раствором азотной кислоты при массовом отношении HNO3:MgO=0,6-1,8, до образования преимущественно нитрата магния, в полученную суспензию при перемешивании вводят раствор карбамида и аммиачной селитры при массовом отношении карбамида к аммиачной селитре 0,5-1,5, подогревают до 90-120°C до образования гомогенной сметанообразной массы, причем общее количество воды, поступающей с раствором азотной кислоты и раствором карбамида и аммиачной селитры, должно обеспечивать избыточное ее количество 10-20% от общей массы смеси.