Способ градуировки цилиндрических топливных баков жидкостных ракет по уровням срабатывания контролирующих датчиков

Иллюстрации

Показать всеИзобретение относится к методам градуировки объемов по уровням. Предложен способ, заключающийся в определении объема топливного бака под каждым i-м уровнем срабатывания контролирующего датчика Vi, который предварительно определен при испытании каждого из датчиков в вертикально установленной камере при заполнении и сливе ее жидкостью. Расчет объемов производится по соотношению: . Значения Vндн и , а также среднее значение внутреннего диаметра цилиндрической части бака определяются по результатам предварительного измерения газовым методом объемов составляющих элементов топливного бака, в т.ч. полного внутреннего объема окончательно собранного топливного бака, внутренних объемов верхнего и нижнего днищ, внешних объемов внутрибаковых систем. Значение рассчитывается по соотношению: . Изобретение расширяет технологические возможности методики измерений, уменьшает затраты труда и времени на выполнение контрольных работ, повышает качество и корректность результатов контроля. 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к методам градуировки объемов по уровням, т.е. определения объемов бака, соответствующих контрольным уровням рабочей жидкости. Предлагаемое изобретение должно расширить технологические возможности методики измерений, уменьшить затраты труда и времени на выполнение контрольных работ, повысить качество и корректность результатов контроля.

Известно, что измерение полных объемов топливных баков жидкостных ракет и градуировка их по уровням срабатывания датчиков уровня в настоящее время выполняется методом заполнения баков технологической контрольной жидкостью при вертикальном положении осевой линии. Основными недостатками такой технологии является необходимость эксплуатации крупногабаритного и дорогостоящего оборудования, а также большая трудоемкость и длительность самого процесса измерительных работ. (см. «Новые наукоемкие технологии в технике», Энциклопедия, под ред. Касаева К.С., т. 1, стр. 257, М.. МЦ «Аспект», 1994).

В настоящее время на ведущих ракетно-космических предприятиях России (ГКНПЦ им. М.В. Хруничева, ГНП РКЦ «ЦСКБ-«Прогресс», ПО «Полет») созданы и эксплуатируются специальные стенды замера объемов топливных баков ракет-носителей и градуировки баков по уровням. Стенды работают по способу заполнения объемов вертикально установленных баков контрольной технологической жидкостью, взвешивания заполняющей среды и оценки объемов заполнения по соотношению , где Gi - вес заполняющей среды на i-м уровне заполнения объема бака, ρ(t) - плотность заполняющей среды при температуре испытания t.

Необходимо отметить следующие негативные стороны такой технологии:

- весьма длительные циклы контрольно-измерительных операций: для обмера одного изделия затрачивается не менее 10…15 суток рабочего времени;

- необходимость значительных энергетических затрат - 500,0…1000,0 квт-час;

- точность измерения объемов по контрольным уровням не достаточно высока, относительные случайные погрешности достигают ±0,2%;

- в качестве контрольной, технологической жидкости обычно используется дистиллированная или обессоленная вода с добавлением ингибитора коррозии (двухромово-кислый калий по ГОСТ 4220-75 или двухромово-кислый натрий по ГОСТ 4237-76), поэтому по окончании работ и слива контрольной жидкости требуется промывка внутренних поверхностей бака дистиллированой (обессоленной) водой для удаления ингибитора коррозии и последующая осушка их для удаления остатков влаги до степени сухости объема: (точка росы в заполняющем газе - не должна быть выше -55°C);

- заполнение объемов топливных баков водными растворами ингибитора для изделий с высокими требованиями по герметичности не допустимо в связи с опасностью возможной закупорки микронеплотностей и, как следствие, не выявления их при последующем контроле герметичности газовыми методами;

- большую проблему представляет также утилизация использованной контрольной технологической жидкости - раствора ингибитора коррозии в воде.

В настоящее время известны также способы измерения внутренних объемов емкостей методами обмера наружных контуров (см., например, ГОСТ 8.570-2000 «ГСОЕИ. Резервуары стальные вертикальные цилиндрические. Методика поверки.»), в том числе с применением контрольно-измерительных машин, а также безконтактных оптических приборов (лазерных теодолитов - тахеометров, лазерных трекеров, лазерных радаров и т.п.). Микронная точность современных лазерных радаров обеспечивает минимальные погрешности измерения внешней геометрии емкостей, т.е. за вычетом толщин оболочек внутренней геометрии емкостей, определяющей размеры их внутреннего объема.

Применение оптических приборов и в особенности лазерных радаров (например, бесконтактная измерительная система на базе лазерного радара MV 300) для точного измерения геометрических размеров крупногабаритных изделий позволяет оценивать внутренние объемы топливных баков путем точного обмера их наружных поверхностей, корректируя их на величину толщины оболочек. Лазерный радар MV 300 позволяет определять расстояния практически до любых поверхностей с предельной погрешностью 16 мкм + 2,5 мкм/м (мкм/м - дополнительная погрешность в зависимости от расстояния прибора от контролируемой поверхности, выражаемого в метрах).

Точностной анализ показывает, что благодаря высокой точности измерения расстояний с помощью лазерного радара применение такого метода позволяет достигать при измерении объемов баков с относительно гладкими внутренними и наружными поверхностями меньших погрешностей в сравнении с методом заполнения объема контрольной средой.

Однако такой способ трудно реализуем и не способен обеспечить высокую точность оценки объемов, если внутренние и наружные поверхности оребрены (например, имеют вафельную конфигурацию), либо экранированы защитными оболочками.

В последние годы для измерения внутренних объемов топливных баков отработан и применяется т.н. газовый метод, регламентированный ОСТ 92-1039-82. К настоящему времени произведена отработка этого метода при измерении объемов в диапазоне 1,0…150,0 м3 с относительной погрешностью, не превышающей ±0,08…0,1%.

Высокая точность измерения внутренних объемов газовым методом определяет потенциальную возможность использования его в технологии градуировки топливных баков жидкостных ракет.

Основные преимущества в сравнении с традиционным методом, предусматривающим использование контрольной жидкости:

- значительно более высокая производительность измерительного процесса (не менее чем в 2…3 раза превышающая производительность методики замера заполнением топливных баков контрольной жидкостью);

- исключается негативное воздействие контрольной среды, нет необходимости в последующей промывке и осушке бака;

- не сопоставимо малая стоимость, габариты и сложность необходимого технологического оборудования;

- не сопоставимо малые энергозатраты на проведение измерительных операций.

Технической проблемой, на решение которой направлено предлагаемое изобретение является расширение технологических возможностей методики градуировки топливных баков жидкостных ракет, повышение достоверности и точности измерений, уменьшение затрат труда и времени, требуемых энергозатрат на выполнение контрольно-измерительных работ.

Техническая проблема решается тем, что определение объемов внутренней полости топливного бака под каждым уровнем срабатывания контрольного датчика Vi, предварительно оцененного при испытании каждого из датчиков в специальной вертикально установленной технологической камере при заполнении и сливе ее контрольной жидкости, выполняются расчетным методом на основе результатов предварительных промеров газовым методом объемов основных составляющих элементов бака, в том числе полного свободного объема его после окончательной сборки, внутренних объемов верхнего и нижнего днищ бака, внешних объемов внутрибаковых систем (комплекта датчиков и сигнализаторов уровня, комплекта внутрибаковой кабельной сети, шпангоутов, воронкогасительных устройств и т.п.), причем значение Vi вычисляется по соотношению:

, м3, где

- среднее значение внутреннего диаметра цилиндрической части бака, м;

hц - высота контролируемого уровня по отношению к плоскости нижнего торца цилиндрической части бака, м;

Vндн - внутренний объем нижнего днища топливного бака, м3;

- наружный объем j-го внутрибакового агрегата, расположенного ниже контролируемого уровня, м3;

n - общее количество внутрибаковых систем, расположенных ниже контролируемого уровня, ед.;

а значение рассчитывается:

, м, где

Vо - свободный внутренний объем окончательно собранного топливного бака, измеренный газовым методом;

Vвдн, Vндн - внутренние объемы соответственно верхнего и нижнего днищ топливного бака, измеренные газовым методом после подрезки торцов днищ для сварки с цилиндрической частью топливного бака, м3;

- наружный объем j-го внутрибакового элемента, измеренный газовым методом;

k - общее количество внутрибаковых элементов в объеме топливного бака.

Отличительными признаками предлагаемого способа являются:

- применение для оценки внутренних и наружных объемов составляющих элементов конструкции топливного бака газового метода измерения; благодаря достигнутой к настоящему времени достаточно высокой точности этого метода (относительная погрешность не превышает значений ±(0,1…0,2%); при этом обеспечивается возможность расчетной оценки значений контролируемых объемов при градуировке с погрешностью менее ±0,2%);

- применение аналитического расчетного метода для оценки свободных объемов топливного бака под контролируемыми уровнями срабатывания датчиков;

- возможность проверки правильности расчетно-аналитических оценок объемов бака под контрольными уровнями при совпадении суммы результатов оценки элементарных объемов, полученной при измерении его полного свободного объема газовым методом.

Сравнение заявляемого технического решения с уровнем техники по научно-технической литературе и патентным источникам показывает, что совокупность существенных признаков заявленного решения не была известна. Следовательно, оно соответствует условию патентоспособности - «новизна».

Анализ известных технических решений в данной области техники показывает, что предлагаемое устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический эффект, следовательно, предлагаемое техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предлагаемый способ может применяться взамен используемого в настоящее время на предприятиях ракетно-космической промышленности метода измерения заполнением объема контрольной жидкостью.

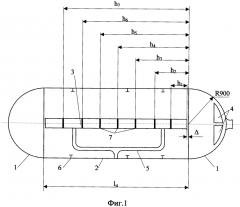

Изобретение иллюстрируется чертежом, где на фиг. 1 - схематически представлена схема градуируемого бака, а на фиг. 2 - конструкция технологической камеры.

Регламентируется следующий порядок работ по градуировке топливного бака по уровням срабатывания контрольных датчиков без заполнения его объема контрольной жидкостью.

В ходе технологического процесса изготовления топливного бака выполняются операции измерения газовым методом с относительной погрешностью в пределах ±0,1…0,2% следующих конструктивных элементов:

- внутренние объемы верхнего Vвдн и нижнего Vндн днищ бака; измерения объемов днищ производить после выполнения операции подрезки стыковочного торца для сварки их с цилиндрической частью бака;

- внешние объемы внутрибаковых систем (расходных и тоннельных трубопроводов, комплекта датчиков и сигнализаторов уровня, комплекта внутрибаковой кабельной системы, силовых шпангоутов, воронкогасительных устройств, внутрибаковых пневмо-гидросистем с арматурой и автоматикой и т.п.);

- свободный внутренний объем окончательно собранного топливного бака Vо.

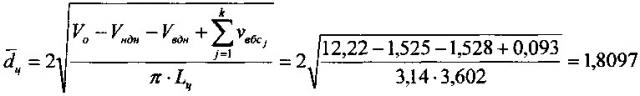

Определяется среднее значение диаметра цилиндрической части бака по соотношению:

, м, где

Vо - свободный внутренний объем окончательно собранного топливного бака, измеренный газовым методом, м3;

Vвдн, Vндн - внутренние объемы соответственно верхнего и нижнего днищ топливного бака, измеренные газовым методом после подрезки торцов днищ для сварки с цилиндрической частью топливного бака, м3;

- наружный объем j-го внутрибакового элемента, измеренный газовым методом, м3;

k - общее количество внутрибаковых элементов в объеме топливного бака, ед.;

Lц - измеренная длина цилиндрической части бака, м.

По результатам испытания датчиков, контролирующих уровень компонентов топлива в баке, в специальной установленной вертикально технологической камере при ее заполнении и сливе контрольной жидкости устанавливается с погрешностью не более ±1,0 мм положение срабатывания каждого датчика относительно базового уровня их установки внутри корпуса бака (осевая координата срабатывания датчика на уровень жидкости в топливном баке).

Затем рассчитываются координаты уровней срабатывания каждого датчика относительно положения плоскости нижнего торца цилиндрической части топливного бака - .

Для каждого уровня срабатывания контрольного датчика рассчитывается значение свободного объема топливного бака от уровня срабатывания до нижней точки бака по соотношению:

, м3, где

Vо - свободный внутренний объем окончательно собранного топливного бака, измеренный газовым методом;

Vвдн, Vндн - внутренние объемы соответственно верхнего и нижнего днищ топливного бака, измеренные газовым методом после подрезки торцов днищ для сварки с цилиндрической частью топливного бака, м3;

- наружный объем j-го внутрибакового элемента, измеренный газовым методом;

k - общее количество внутрибаковых элементов в объеме топливного бака.

При освоении предлагаемого способа в производстве будут достигнуты следующие преимущества в сравнении с применяемым в настоящее время методом оценки объемов заполнением контрольной жидкостью:

- более высокая точность измерений: относительная случайная погрешность оценки величин объемов не превысит ±0,15%;

- значительно более высокая производительность измерительного процесса (не менее чем в 2…3 раза превышающая производительность методики замера заполнением топливных баков контрольной жидкостью);

- исключается негативное воздействие контрольной среды, нет необходимости в последующей промывке и осушке бака;

- несопоставимо малая стоимость, габариты и сложность необходимого технологического оборудования;

- несопоставимо малые энергозатраты на проведение измерительных операций.

Конкретное выполнение предлагаемой методики осуществлено на макете топливного бака с размерами: внутренний диаметр цилиндрической части 2 - 1800 мм, длина ее - Lц=3600 мм, днища 1 - полусферической формы - выпуклые, внутренний радиус полусферы - R=900 мм (см. схему на фиг 1). Толщина оболочек - 3 мм. Конструкционный материал - сплав АМг-6. Во внутренней полости бака расположены:

- система контроля уровня топлива СУРТ, расположенная в объеме цилиндрической части бака, - 3;

- воронкогасительные устройства - 4;

- внутрибаковая кабельная сеть - 5;

- 3 силовых шпангоута 6 на внутренней поверхности цилиндрической части корпуса бака.

Система контроля уровня топлива (СУРТ) расположена в объеме цилиндрической части бака по его оси и включает семь датчиков уровня 7, равномерно, через равные расстояния расположенных по оси бака, на расстояниях h1…h7 от нижнего торца цилиндрической части бака. Внутри бака смонтирован нижний базовый торец СУРТ - на расстоянии Δ=50 мм от плоскости нижнего торца цилиндрической части бака. Общая длина блока СУРТ Расстояния между положениями соседних датчиков - 500,0 мм. Конструктивное положение уровней срабатывания датчиков относительно расположения плоскости нижнего торца цилиндрической части (см. схему фиг. 1) соответственно:

h1=350 мм;

h2=850 мм;

h3=1350 мм;

h4=1850 мм;

h5=2350 мм;

h6=2850 мм;

h7=3350 мм.

Измерения газовым методом внутренних объемов верхнего и нижнего днищ после подрезки перед сваркой с цилиндрической частью корпуса показали следующие результаты:

- Vвдн=1,525 м3;

- Vндн=1,528 м3.

Измерение газовым методом свободного внутреннего объема топливного бака после окончательной сборки показало:

- Vо=12,22 м3.

Измерения газовым методом наружных объемов внутрибаковых систем показали следующие результаты:

- система контроля уровня расхода топлива ;

- воронкогасительные устройства ;

- внутрибаковая кабельная сеть ;

- 3 силовых шпангоута на внутренней поверхности цилиндрической части корпуса бака .

Полный наружный объем внутрибаковых систем

.

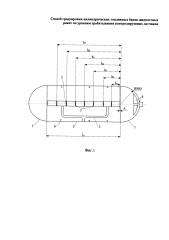

Оценку фактических координат срабатывания датчиков уровня относительно базового уровня СУРТ-6 провели после испытания системы в специальной технологической камере, установленной вертикально, при использовании в качестве контрольной жидкости ГХФУ-растворителя хладон 122 (см. схему на фиг. 2).

Конструкция технологической камеры включает: корпус 8, крышку 9, уровнемерное устройство 10, клапан подачи контрольной жидкости 11, слива контрольной жидкости 12, вакуумный насос 13 с клапаном 14 и датчиком вакуума 15. Контролируемая система СУРТ 16 размещается в объеме технологической камеры, камера герметизируется, и из объема камеры вакуумным насосом 13 через клапан 15 удаляется атмосферный воздух до остаточного давления менее 0,1 мм рт.ст. Для операции контроля объем камеры заполняется предварительно дегазированной контрольной жидкостью (в качестве контрольной жидкости использовался хладон 141b). Плавно понижая уровень контрольной жидкости сливом через клапан 12, определяют уровень жидкости, при котором происходит срабатывание очередного датчика системы, момент срабатывания регистрируется прибором 17, координата срабатывания датчика определяется относительно базовой плоскости 18.

Погрешность измерения положения уровня срабатывания датчика - не более ±(0,5…1,0) мм.

Установленные опытные значения координат срабатывания датчиков уровня h1…h7:

h1=351,5 мм;

h2=848,7 мм;

h3=1350,6 мм;

h4=1847,2 мм;

h5=2346,3 мм;

h6=2852,5 мм;

h7=3348,6 мм.

Рассчитаны значения объемов внутрибаковых систем под уровнями срабатывания контрольных датчиков:

- ;

- ;

- ;

- ;

- ;

- ;

- .

Определяется среднее значение диаметра цилиндрической части бака по соотношению:

, м,

Lц=3,602 м - измеренная длина цилиндрической части бака

По соотношению рассчитываются объемы топливного бака под каждым уровнем срабатывания контрольных датчиков уровня СУРТ.

;

;

;

;

;

;

.

Выполним оценку достижимой точности градуировки топливного бака при следующих исходных условиях:

- координаты срабатывания датчиков блока СУРТ относительно базы блока предварительно установлены при испытании в специальной технологической камере с погрешностью - не более ±(0,5…1,0) мм;

- координаты базы привязки блока СУРТ в корпусе топливного бака относительно плоскости нижнего торца цилиндрической части бака установлены с погрешностью - не более ±(0,5…1,0) мм;

- полный свободный объем бака и объемы днищ (верхнего и нижнего до плоскости стыка с цилиндрической частью) определены с относительной погрешностью - в пределах 0,1…0,2%;

- установленный допуск на длину цилиндрической части бака не превышает значения - ±3 мм.

В технологическом процессе изготовления бака подвергаются измерению газовым методом:

- объемы верхнего Vвдн и нижнего Vндн днищ;

- полный объем топливного бака Vо.

Следует учитывать, что:

- измерение объемов верхнего Vвдн и нижнего Vндн днищ газовым методом выполняется после операции подрезки стыковочного торца для сварки днищ с цилиндрической частью корпуса бака;

- измерение полного объема топливного бака Vо выполняется после окончательной сборки бака и монтажа всех внутрибаковых систем.

Средний диаметр цилиндрической части бака может быть вычислен, если известны ее объем Vц и длина Lц. Если измерены газовым методом значения Vо, Vвдн, Vндн и , а также оценены расчетным путем значения внешних объемов внутрибаковых систем под каждым уровнем срабатывания контрольных датчиков:

Vц=Vо-Vвдн-Vндн+Vвбс

Абсолютная ошибка оценки значения Vц определится:

Произведем оценку ΔVц.

Значения ΔVо, ΔVвдн, ΔVндн при измерении Vо, Vвдн, Vндн газовым методом с относительной ошибкой в пределах 0,1…0,2%:

ΔVо - абсолютная погрешность измерения газовым методом полного объема бака:

- при относительной погрешности измерения объемов ±0,1%

ΔVо=0,001⋅Vо=0,001⋅12,22=±0,01222 м3;

- при относительной погрешности измерения объемов ±0,2%

ΔVо=0,002⋅Vо=0,002⋅12.33=+0,02444 м3.

ΔVвдн - абсолютная погрешность измерения газовым методом объема верхнего днища:

- при относительной погрешности измерения объемов ±0,1%

ΔVвдн=0,001⋅Vвдн=0,001⋅1,525=±0,001525 м3;

- при относительной погрешности измерения объемов ±0,2%

ΔVвдн=0,002⋅Vвдн=0,002⋅1,525=±0,00305 м3

ΔVндн - абсолютная погрешность измерения газовым методом объема нижнего днища

- при относительной погрешности измерения объемов ±0,1%

ΔVндн=0,001⋅Vндн=0,001⋅1,528=±0,001528 м3;

- при относительной погрешности измерения объемов ±0,2%

ΔVндн=0,002⋅Vндн=0,002⋅1,5280=±0,003056 м3.

ΔVвсб - абсолютная погрешность измерения общего объема внутрибаковых систем:

- при средней относительной ошибке измерения объемов ±0,1%

ΔVвбс=0,001⋅Vвбс=0,001⋅0,093=±0,000093 м3;

- при средней относительной ошибке измерения объемов ±0,2%

ΔVвбс=0002⋅Vвбс=0,002⋅0,093=±0,000186 м3.

Абсолютная ошибка измерения Vц газовым методом:

- при средней относительной ошибке измерения объемов ±0,1%:

;

- при средней относительной ошибке измерения объемов ±0,2%:

.

При оценке погрешности измерения среднего диаметра цилиндрической части бака следует также учесть дополнительную ошибку, связанную с неточностью измерения ее длины - ΔLц

При принятых значениях ΔL=±3 мм=±0,003 м, d=1809,7 мм=1,8097 м получаем:

.

Таким образом, погрешность оценки значения среднего диаметра цилиндрической части бака следует оценивать по значению полной погрешности

.

- при относительной погрешности измерения объемов ±0,1%

- при относительной погрешности измерения объемов ±0,2%

.

Значение оценивается по соотношению:

- при относительной погрешности измерения объемов ±0,1%

;

- при относительной погрешности измерения объемов ±0,1%

.

Оценим теперь значения ожидаемой погрешности градуировки топливного бака при использовании значений объемов ниже плоскости срабатывания датчиков уровня СУРТ, вычисленных по результатам измерений газовым методом.

Общая расчетная абсолютная погрешность оценки объема под каждой плоскостью срабатывания каждого уровня определяется:

- неточностью определения осевой координаты срабатывания датчика уровня при его градуировке в технологической камере Δhг, ; где Δhг=±1,0 мм;

- погрешностью осевого базового уровня датчика СУРТ в объеме топливного бака относительно нижнего торца его цилиндрической части Δhу:

; где Δhу=±1,0 мм;

- ошибкой оценки величины объема цилиндрической части топливного бака под плоскостью срабатывания очередного датчика , где

- длина цилиндрической части бака под i-м уровнем срабатывания очередного датчика;

- погрешностью измерения объема нижнего днища газовым методом ΔVндн;

- погрешностью оценки внешнего объема внутрибаковых элементов, расположенных ниже контрольного i-го уровня срабатывания очередного датчика -

.

Относительная ошибка оценки объема δVi под каждой плоскостью срабатывания датчиков уровня СУРТ определяется: .

Значение ошибки δVi определим для трех положений уровня жидкости в объеме бака:

- верхнего - Lц=3348,6 мм; Vв=10,0469 м3;

- среднего - Lц=1847,2 мм; Vcp=6,22176 м3;

- нижнего - Lц=351,5 мм; Vн=2,4146 м3.

Значение ΔVi при Lц=3348,6 мм для случая измерения объемов газом с погрешностью ±0,1%:

.

Значение ΔVi при Lц=3348,6 мм для случая измерения объемов газом с погрешностью ±0,2%:

.

Значение ΔVi при Lц=1847,2 мм для случая измерения объемов газом с погрешностью ±0,1%.

.

Значение ΔVi при Lц=1847,2 мм для случая измерения объемов газом с погрешностью ±0,2%:

.

Значение ΔVi при Lц=351,5 мм для случая измерения объемов газом с погрешностью ±0,1%:

.

Значение ΔVi при Lц=351,5 мм для случая измерения объемов газом с погрешностью ±0,2%:

.

Выполненные расчеты показывают, что градуировка топливных баков с установлением значений объемов бака под всеми контролируемыми уровнями с относительной погрешностью, не превышающей ±0,2%, возможна, если относительная погрешность газового метода измерения объемов составляющих элементов не более ±0,15%. Если достигается большая точность измерений газовым методом, относительная погрешность градуировки уменьшается до значения ±0,14…0,15%.

Последние отработки такого метода измерения объемов показывают возможность достижения точности, при которой относительная погрешность не превышает значения 0,08…0,1%.

Предлагаемый способ градуировки объемов топливных баков жидкостных ракет при освоении в производстве обеспечит необходимую точность измерений: относительная погрешность измерения - до ±0,15%. При этом будут достигнуты следующие преимущества в сравнении с применяемым в настоящее время методом оценки объемов заполнением контрольной жидкостью: значительно более высокая производительность измерительного процесса, меньшая стоимость, сложность и энергоемкость необходимого технологического оборудования, исключается негативное воздействие контрольной жидкости.

Способ градуировки цилиндрических топливных баков жидкостных ракет по уровням срабатывания контролирующих датчиков, заключающийся в определении объема топливного бака под каждым i-м уровнем срабатывания контролирующего датчика Vi, который предварительно определен при испытании каждого из датчиков в специальной вертикально установленной технологической камере при заполнении и сливе ее контрольной жидкости, и расчета его значения по соотношению:

, где

- среднее значение внутреннего диаметра цилиндрической части бака, м;

- высота контролируемого уровня по отношению к плоскости нижнего торца цилиндрической части бака, м;

- внутренний объем нижнего днища топливного бака, м3;

- наружный объем j-го внутрибакового агрегата, расположенного ниже контролируемого уровня, м3;

n - общее количество внутрибаковых систем, расположенных ниже контролируемого уровня, ед.;

причем значения и , а также среднее значение внутреннего диаметра цилиндрической части бака определяются по результатам предварительного измерения газовым методом объемов составляющих элементов топливного бака, в т.ч. полного внутреннего объема окончательно собранного топливного бака, внутренних объемов верхнего и нижнего днищ, внешних объемов внутрибаковых систем, а значение рассчитывается по соотношению:

, где

Vo - свободный внутренний объем окончательно собранного топливного бака, измеренный газовым методом, м3;

, - внутренние объемы соответственно верхнего и нижнего днищ топливного бака, измеренные газовым методом после подрезки торцов днищ для сварки с цилиндрической частью топливного бака, м3;

- наружный объем j-го внутрибакового элемента, измеренный газовым методом, м3;

k - общее количество внутрибаковых элементов в объеме топливного бака, ед.;

- измеренная длина цилиндрической части бака, м.