Технологическая линия сухого обогащения доломита

Иллюстрации

Показать всеПредложенное изобретение относится к процессам обогащения сухим способом доломита, применяемого для приготовления стекольной шихты и асфальтобетонных смесей, и может быть использовано для обогащения известняка и других нерудных материалов. Технологическая линия сухого обогащения доломита содержит приемный бункер кускового доломита, оснащенный пластинчатым питателем разгрузки, промежуточный ленточный конвейер подачи кускового доломита в сушильный барабан, оборудованный группой циклонов, рукавным фильтром и дымососом, предназначенными для удаления дымовых газов и улавливания тонкодисперсной фракции доломита, транспортную цепочку подачи уловленной тонкодисперсной фракции в накопительный бункер, состоящую из ленточного конвейера, винтового конвейера и первого ковшового элеватора, локальную аспирационную систему, соединенную с накопительным бункером и транспортно-технологическим оборудованием, дробилку ударного действия, установленную на выходе сушильного барабана, второй ковшовый элеватор. Вход последнего соединен с выходом дробилки ударного действия, а выход подключен к входу двухситового вибрационного грохота. Надрешетный выход верхней сетки двухситового вибрационного грохота связан с входом дробилки ударного действия. Надрешетный выход его нижней сетки соединен с входом односитового вибрационного грохота, с подрешетного выхода которого просеянный доломит ссыпается на первый вход сборочного конвейера, подающего просеянный доломит через магнитный сепаратор, третий ковшовый элеватор и первый переключатель потока в одну из двух силосных банок. Линия дополнительно снабжена вторым переключателем потока, вход которого соединен с подрешетным выходом двухситового вибрационного грохота, а первый выход подключен ко второму входу сборочного конвейера, промежуточным бункером, связанным своим входом со вторым выходом второго переключателя потока, винтовым питателем разгрузки, вход которого соединен с выходом промежуточного бункера, четвертым ковшовым элеватором, связанным своим входом с выходом винтового питателя разгрузки, регулируемым аэроклассификатором, вход которого подключен к выходу четвертого ковшового элеватора, а также третьим переключателем потока и валковой дробилкой. С первого выхода регулируемого аэроклассификатора выделенная крупнодисперсная фракция просеянного доломита выгружается на третий вход сборочного конвейера. Со второго выхода выделенная тонкодисперсная фракция просеянного доломита подается на вход винтового конвейера. Недоизмельченная фракция просеянного доломита с надрешетного выхода односитового вибрационного грохота поступает на вход третьего переключателя потока, первый выход которого подключен к входу дробилки ударного действия, а второй выход связан с валковой дробилкой, соединенной своим выходом с входом второго ковшового элеватора. Технический результат - повышение эффективности выделения тонкодисперсной фракции из измельченного доломита, применяемого в качестве минерального порошка. 1 ил., 3 пр.

Реферат

Изобретение относится к устройствам сухого обогащения доломита, применяемого для приготовления стекольной шихты и асфальтобетонных смесей, и может быть использована для обогащения известняка и других нерудных материалов.

Доломит является одним из основных материалов для совместного введения в состав стекла оксидов кальция и магния. Также молотый доломит в виде мелко измельченного минерального порошка используется в качестве одного из основных ингредиентов в производстве асфальтобетонных смесей для улучшения качества дорожных покрытий.

Производимая на многих стекольных заводах в отделениях по обработке сырьевых материалов доломитовая мука, выпускаемая по ГОСТ 23672 «Доломит для стекольной промышленности», не в полной мере отвечает технологическим требованиям к эксплуатации стекловаренных печей и варке стекла. Это прежде всего связано с высоким содержанием (до 80%) пылевидных фракций в молотом доломите и повышенным пылением при дозировании и загрузке шихты в стекловаренную печь, что приводит к активному уносу и осаждению доломитовой пыли в насадках регенераторов и сокращению кампании печи. Кроме того, процесс диссоциации тонкодисперсного доломита (фракции частиц менее 0,1 мм) при варке стекла начинается уже в загрузочном кармане и в меньшей степени способствует последующим процессам осветления и усреднения стекломассы. Поэтому для успешного ведения процессов приготовления шихты и варки высококачественного стекла молотый доломит должен представлять собой крупнозернистые порошки, в которых 80-90% материала составляют частицы размером от 0,1 до 2,0 мм.

Но в связи с тем, что при дроблении кускового доломита в зависимости от его твердости образуется от 25 до 35 процентов пылевидных частиц, необходимо снижать это количество тонкодисперсного доломита и частично выделять его из общей смеси крупнодисперсного и тонкодисперсного измельченного доломита, если данный материал предназначен для приготовления стекольной шихты. При этом по технологическим требованиям ряда стекольных заводов гранулометрический состав измельченного доломита должен содержать: 5-10% частиц размером 1,6-2 мм; 10-5% частиц размером 1,0-1,6 мм; 10-15% частиц размером 0,63-1,0 мм; 10-15% частиц размером 0,315-0,63 мм; 30-40% частиц размером 0,1-0,315 мм; и 10-20% частиц размером меньше 0,1 мм. Однако следует отметить, что не весь тонкодисперсный доломит с размером частиц менее 0,315 мм необходимо выделять из этой смеси, так как частички тонкой фракции доломита в процессе приготовления и увлажнения стекольной шихты вместе с частичками кальцинированной соды и других компонентов должны обволакивать зерна кварцевого песка, облегчая их последующее плавление на начальной стадии стекловарения.

Выделенный же частично из этой смеси измельченного доломита тонкодисперсный продукт с размером частиц меньше 0,315 мм можно использовать в различных отраслях промышленности и в том числе для производства асфальтобетонных смесей в качестве минерального наполнителя.

Известна линия [1] сухого обогащения материалов известковой группы (известняк, доломит, мел, барит), содержащая щековую дробилку, предназначенную для предварительного измельчения кускового доломита, сушильный барабан, молотковую дробилку или шаровую мельницу тонкого помола, оборудование для рассева молотого доломита по фракциям и магнитный сепаратор. Данная линия сухого обогащения доломита наиболее часто применяется в отделениях по обработке сырьевых материалов составных цехов стекольных заводов. Недостатками подобной линии является одностадийная сепарация обогащаемого доломита, позволяющая отделять только недоизмельченный материал от измельченного, и то, что уловленная и осажденная в циклонах и фильтрах пыль возвращается в обогащенный доломит, а не используется в качестве побочного продукта (минерального порошка) для производства асфальтобетона.

Известна также технологическая линия [2] для сухой переработки неорганического сырья с получением многофункциональных микро- и нанопорошков. Линия включает в себя технологическую цепочку, которую условно можно разделить на три функциональных блока (блок сушки, блок измельчения и классификации, блок глубокой переработки), связанных между собой транспортирующими механизмами. Блок сушки содержит сушильную камеру и систему аспирации. Блок измельчения и классификации состоит из центробежной мельницы, двух классификаторов, рукавного фильтра и циклона. А блок глубокой переработки включает узел микроклассификации и узел ультратонкого измельчения. Линия обеспечивает возможность переработки минерального сырья с различными физико-меаническими характеристиками и позволяет получать порошковые продукты узкого класса с однородным минеральным и химическим составами. Однако из-за повышенной степени измельчения перерабатываемого материала, в качестве которого может использоваться и доломит, проблематично получение требуемого гранулометрического состава молотого доломита, применяемого для варки стекла. Это связано с тем, что в линии отсутствуют технологические операции, позволяющие оптимизировать соотношение тонкодисперсных и крупнодисперсных фракций в измельченном доломите.

Наиболее близким техническим решением является технологическая линия сухого обогащения доломита, внедренная в ЗАО «Завод Ковровский доломит молотый» во Владимирской области [3]. Линия содержит: приемный бункер кускового доломита, оснащенный пластинчатым питателем; сушильный барабан, оборудованный дымососом, группой циклонов и рукавным фильтром; аспирационную систему; дробилку ударного действия; двухситовый вибрационный грохот; односитовый вибрационный грохот; сборочный конвейер; магнитный сепаратор; накопительный бункер тонкодисперсной фракции; силосные банки готовой продукции, а также транспортирующие механизмы, связывающие данное оборудование между собой. Линия позволяет частично отделять тонкодисперсную фракцию от измельченного доломита и получать полидисперсный гранулометрический состав обогащенного материала. Недостатком же этой линии является малое количество тонкодисперсной фракции, выделяемой только из аспирационного воздуха и отходящих дымовых газов сушильного барабана. Это не позволяет достигнуть требуемого гранулометрического состава молотого доломита, используемого для варки стекла, и ограничивает объем полученной мелкой фракции, применяемой в качестве побочного продукта для производства асфальтобетонных смесей. Также в линии отсутствуют технологические механизмы, позволяющие изменять соотношение тонкодисперсных и крупнодисперсных фракций в обогащенном доломите.

Решаемая задача - снижение количества тонкодисперсной фракции материала и относительное повышение крупнодисперсной фракции в обогащаемом доломите, используемом для стекольной промышленности, а также обеспечение возможности регулируемого изменения количества получаемой тонкодисперсной фракции, применяемой для производства асфальтобетонных смесей.

Указанный технический результат достигается тем, что технологическая линия сухого обогащения доломита, содержит: приемный бункер кускового доломита, оснащенный пластинчатым питателем разгрузки; промежуточный ленточный конвейер подачи кускового доломита в сушильный барабан, оборудованный группой циклонов, рукавным фильтром и дымососом, предназначенными для удаления дымовых газов и улавливания тонкодисперсной фракции доломита; транспортную цепочку подачи уловленной тонкодисперсной фракции в накопительный бункер, состоящую из ленточного конвейера, винтового конвейера и первого ковшового элеватора; локальную аспирационную систему, соединенную с накопительным бункером и транспортно-технологическим оборудованием; дробилку ударного действия, установленную на выходе сушильного барабана; второй ковшовый элеватор, вход которого соединен с выходом дробилки ударного действия, а выход подключен к входу двухситового вибрационного грохота. Причем надрешетный выход верхней сетки двухситового вибрационного грохота связан с входом дробилки ударного действия, а надрешетный выход его нижней сетки соединен с входом односитового вибрационного грохота, с подрешетного выхода которого просеянный доломит ссыпается на первый вход сборочного конвейера, подающего просеянный доломит через магнитный сепаратор, третий ковшовый элеватор и первый переключатель потока в одну из двух силосных банок. Дополнительно линия снабжена: вторым переключателем потока, вход которого соединен с подрешетным выходом двухситового вибрационного грохота, а первый выход подключен ко второму входу сборочного конвейера; промежуточным бункером, связанным своим входом со вторым выходом второго переключателя потока; винтовым питателем разгрузки, вход которого соединен с выходом промежуточного бункера; четвертым ковшовым элеватором, связанным своим входом с выходом винтового питателя разгрузки; регулируемым аэроклассификатором, вход которого подключен к выходу четвертого ковшового элеватора; а также третьим переключателем потока и валковой дробилкой. При этом с первого выхода регулируемого аэроклассификатора выделенная крупнодисперсная фракция просеянного доломита выгружается на третий вход сборочного конвейера, а со второго выхода выделенная тонкодисперсная фракция просеянного доломита подается на вход винтового конвейера, причем недоизмельченная фракция просеянного доломита с надрешетного выхода односитового вибрационного грохота поступает на вход третьего переключателя потока, певый выход которого подключен к входу дробилки ударного действия, а второй выход связан с валковой дробилкой, соединенной своим выходом с входом второго ковшового элеватора.

Преимуществом предлагаемой линии сухого обогащения доломита является более эффективное выделение тонкодисперсной фракции материала из доломита, предназначенного для стекольной промышленности. В данном способе к пылевидному материалу, полученному из аспирационного воздуха и отходящих сушильных газов, добавляется тонкодисперсный измельченный доломит после его аэроклассификации.

Другим преимуществом является возможность контролировать и изменять общее количество тонкодисперсной фракции измельченного доломита в зависимости от технологических параметров (например, можно учитывать твердость доломита) и сезонной потребности в минеральных порошках (в зимнее время тонкодисперсный минеральный порошок на основе измельченного доломита не используется для приготовления асфальтобетонных смесей). Изменение количества получаемой тонкодисперсной фракции доломита достигается как за счет разных способов доизмельчения недоизмельченного доломита, осуществляемых либо раздаливанием в валковой дробилке, либо ударным воздействием в молотковой дробилке, так и за счет регулирования режимов аэроклассификации. Причем в некоторых случаях, когда при дроблении доломита с повышенной твердостью образуется меньшее количество тонкодисперсных фракций, режим аэроклассификации можно отключать.

Еще одним преимуществом является возможность получения полидисперсного гранулометрического состава измельченного доломита, в котором повышено содержание крупнодисперсных частиц (размер частиц больше 0,315 мм и меньше 2,0 мм) и понижена концентрация тонкодисперсных фракций. Такой результат достигается за счет трехстадийной сепарации, вторая стадия которой осуществляется с помощью регулируемой аэроклассификации, а первая и третья стадии - с помощью вибрационных грохотов. При этом из смеси крупнодисперсных и тонкодисперсных фракций выделяется часть тонкодисперсных частиц и добавляется в смесь крупнодисперсный материал после аэроклассификации. Все это также повышает свойства текучести материала и ускоряет его последующие операции загрузки и разгрузки из бункеров и различных транспортных средств.

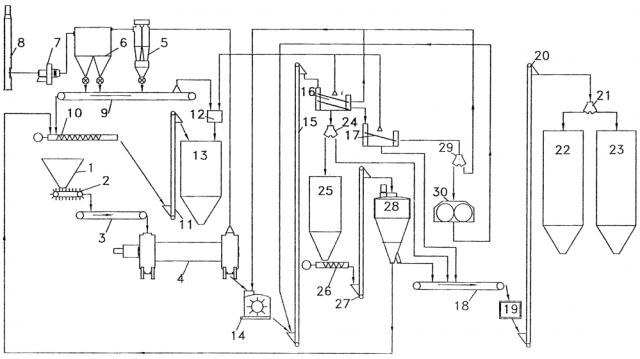

Принцип работы поясняется чертежом, на котором изображена технологическая линия сухого обогащения доломита, включающая в себя: приемный бункер 1 кускового доломита; пластинчатый питатель 2, установленный на выходе приемного бункера 1; промежуточный ленточный конвейер 3 подачи кускового доломита в сушильный барабан 4; группу циклонов 5, предназначенную для осаждения тонкодисперсных фракций доломита из отходящих сушильных газов; рукавный фильтр пыли 6; дымосос 7 с дымовой трубой 8; ленточный конвейер 9; винтовой конвейер 10; первый ковшовый элеватор 11; локальную аспирационную систему 12; накопительный бункер 13; дробилку 14 ударного действия; второй ковшовый элеватор 15; двухситовый вибрационный грохот 16; односитовый вибрационный грохот 17; сборочный конвейер 18; магнитный сепаратор 19; третий ковшовый элеватор 20; первый переключатель 21 потока; две силосные банки 22, 23; второй переключатель 24 потока; промежуточный бункер 25, оборудованный винтовым питателем 26 разгрузки; четвертый ковшовый элеватор 27; регулируемый аэроклассификатор 28; третий переключатель 29 потока и валковую дробилку 30.

Технологическая линия обогащения сухого доломита работает следующим образом. Исходное сырье в виде кусков размером 20-40 мм и влажностью до 8% с помощью автомобильного транспорта загружается в приемный бункер 1 кускового доломита. Из этого бункера кусковой доломит с помощью пластинчатого питателя 2 и промежуточного ленточного конвейера 3 подается в сушильный барабан 4, в котором влажность обогащаемого материала понижается до 0,2-0,5%. При этом отходящие из сушильного барабана дымовые сушильные газы, насыщенные испаренной влагой и пылевидной тонкодисперсной фракцией доломита, проходят через группу циклонов 5 и рукавный фильтр 6, где они очищаются и с помощью дымососа 7 выбрасываются через дымовую трубу 8 в атмосферу.

Осажденная в группе циклонов 5 и рукавном фильтре 6 тонкодисперсная пылевидная фракция доломита выгружается из этих агрегатов на ленточный конвейер 9 и далее с помощью винтового конвейера 10 и первого ковшового элеватора 11 загружается в накопительный бункер 13, заполнение которого контролируется с помощью тензометрической весовой системы (не показана). В этот же накопительный бункер 13 выгружается и тонкодисперсная фракция доломита из аспирационной системы 12, очищающей воздух с выбросами пыли, образующимися на ленточном конвейере 9 и вибрационных грохотах 16, 17.

Высушенный кусковой доломит из сушильного барабана поступает на вход дробилки 14 ударного действия (роторная или молотковая дробилка), где он интенсивно измельчается. Измельченный до частиц разного размера доломит поднимается вторым ковшовым элеватором 15 и направляется на верхнюю сетку двухситового вибрационного грохота 16.

Надрешетный продукт с этой сетки, имеющей размер ячеек 7×7 мм, сбрасывается в дробилку 14 ударного действия и рециркулирует до тех пор, пока не доизмельчится до меньших размеров. Остальные измельченные частицы доломита проваливаются сквозь верхнюю сетку и попадают на нижнюю сетку с размером ячеек 2×2 мм. При этом примерно половина провалившегося сквозь верхнюю сетку измельченного материала просеиваится через нижнюю сетку двухситового вибрационного грохота 16, а вторая половина, не успев просеяться, направляется на вход односитового вибрационного грохота 17, сетка которого также имеет размер ячеек 2×2 мм.

Частицы доломита, имеющие размер больше, чем 2×2 мм, отсеиваются односитовым вибрационным грохотом 17 и через третий переключатель потока 29 сбрасываются на доизмельчение либо в валковую дробилку 20, либо в дробилку ударного действия 14. Частицы же меньшего размера проваливаются через сетку и попадают на первый вход сборочного конвейера 18, на третий вход которого также выгружается крупнодисперсная фракция доломита после операции аэроклассификации.

Аэроклассификация, при которой из подрешетного продукта нижней сетки двухситового вибрационного грохота 16 выделяются тонкодисперсная (размером меньше 0,315 мм) и крупнодисперсная (с размером больше 0,315, но меньше 2,0 мм) фракции измельченного доломита, осуществляется следующим образом. Подрешетный продукт с нижней сетки двухситового вибрационного грохота 16 через второй переключатель 24 потока поступает в промежуточный бункер 25, из которого с помощью винтового питателя 26 и четвертого ковшового элеватора 27 он направляется на вход регулируемого аэроклассификатора 28. Аэроклассификация измельченного доломита производится по принципу аэродинамического разделения частиц, имеющих разный вес, в закрученном скоростном потоке воздуха, создаваемом турбиной, установленной внутри аэроклассификатора. Изменяя количество подаваемого материала с винтового питателя 26 и меняя частоту вращения турбины (регулировка осуществляется частотными преобразователями (не показаны)), можно регулировать степень разделения фракций по размеру частиц.

Тонкодисперсная фракция измельченного доломита после регулируемого аэроклассификатора подается на вход винтового конвейера 10 и вместе с тонкодисперсной пылью, осажденной в группе циклонов 5 и рукавном фильтре 6, загружается в накопительный бункер 13, в который также подается и пыль из аспирационной системы 12. По мере накопления в бункере 13 тонкодисперсная фракция доломита в виде минерального порошка отгружается соответствующим потребителям.

Со второго выхода регулируемого аэроклассификатора 27 выделенная крупнодисперсная фракция измельченного доломита выгружается на третий вход сборочного конвейера 18, на который в процессе сепарации также выгружается подрешетный продукт с односитового вибрационного грохота 17. Следует отметить, что этот подрешетный продукт содержит значительно меньше тонкодисперсной фракции, чем подрешетный продукт нижней сетки двухситового вибрационного грохота 16, так как основной объем мелких частиц проваливается через нижнюю сетку грохота 16 и поступает на аэроклассификацию. Поэтому на сборочном конвейере 18 образуется оптимальная смесь частиц с основным размером больше 0,315 мм и меньше 2,0 мм, хотя в этой смеси частично присутствует и тонкокодисперсная фракция, которая в небольших количествах необходима для приготовления стекольной шихты.

Далее смесь с пониженным содержанием тонкодисперсной фракции измельченного доломита проходит через магнитный сепаратор 19, отделяющий ферромагнитные включения, и с помощью третьего ковшового элеватора 20 и первого переключателя потока 21 направляется в одну из силосных банок 22, 23 для хранения и последующей отгрузки на стекольные заводы.

В процессе сепарации измельченного доломита, включающей в себя аэроклассификацию материала, система управления (не показана) контролирует скорость заполнения накопительного бункера 13 тонкодисперсной фракцией. Если заполнение накопительного бункера 13 происходит с меньшей производительностью, чем требуется (повышенное количество минерального порошка для производства асфальта необходимо летом), то доизмельчение крупных частиц доломита, отсеиваемых односитовым вибрационным грохотом 17, необходимо осуществлять, в дробилке 14 ударного действия, которая при дроблении материала дает значительное количество мелких пылевидных частиц. Для этого третий переключатель 29 потока переключается в соответствующее положение и соединяет поток материала с надрешетного выхода грохота 17 с входом дробилки 14 ударного действия. Тонкодисперсной фракции в этом случае образуется больше и больше ее осаждается аспирационной системой 12 и выделяется регулируемым аэроклассификатором 28. Кроме сезонной повышенной потребности в увеличенном количестве тонкодисперсной фракции измельченного доломита, необходимость увеличения количества получаемого тонкодисперсного материала возникает при дроблении доломита повышенной твердости, который при дроблении дает меньше пыли и который из-за повышенной твердости (4-4,5 еденицы по шкале Мооса) лучше доизмельчать в молотковой или роторной дробилке.

Если в процессе дробления доломита образуются излишки тонкодисперсной фракции, что может быть при дроблении относительно мягкого доломита (2-2,5 еденицы по шкале Мооса) или при снижении спроса на минеральный порошок в зимнее время, доизмельчение крупных частиц, отсеиваемых односитовым вибрационным грохотом 17, целесообразно выполнять с помощью валковой дробилки 30. Уменьшение количества мелких частиц при дроблении отсевов в валковой дробилке обусловлено сдавливанием дробимых частиц между валами, что позволяет получать меньше пыли, чем при ударном дроблении. Чтобы обеспечить подобный режим доизмельчения, третий переключатель 29 потока переключается в положение, при котором поток материала из надрешетного выхода односитового вибрационного грохота 17 направляется на валковую дробилку 30 и далее на вход второго ковшового элеватора 15 для прохождения повторной сепарации.

При дроблении и сепарации относительно твердых партий доломита (твердость доломита даже на одном месторождении может зависеть от глубины залегания различных пластов) возможна ситуация, когда при пониженном спросе на минеральные порошки и при малом количестве образующейся тонкодисперсной фракции доломита нецелесообразно осуществлять аэроклассификацию на второй стадии сепарации. В этом случае второй переключатель потока 24 переключается в положение, при котором подрешетный продукт с нижней сетки двухситового вибрационного грохота 16 направляется на второй вход сборочного конвейер 18, где он смешивается с подрешетным продуктом односитового вибрационного грохота 17. Полученная смесь далее через магнитный сепаратор 19, третий ковшовый элеватор 20 и первый переключатель 21 потока аналогично направляется в одну из силосных банок 22, 23. Наличие первого переключателя 21 потока позволяет раздельно хранить в одной из банок измельченный доломит с повышенным содержанием тонкодисперсных фракций материала, а в другой банке - с пониженной концентрацией мелких пылевидных частиц измельченного доломита. Подобная возможность раздельного получения и хранения измельченного доломита, имеющего различный фракционный состав, вызвана разными технологическими требованиями, предъявляемыми различными стекольными заводами к данному продукту.

Работа технологической линии сухого обогащения доломита также поясняется примерами.

Пример №1.

Производительность технологической линии составляет 50 т/ч. Линия работает без аэроклассификации, а домол недоизмельченного доломита твердостью 2,0-2,5 еденицы производится с помощью дробилки 14 ударного действия. Количество тонкодисперсной фракции (размер частиц меньше 0,315 мм), уловленной системой аспирации 12 составляет 5 т/ч. При этом распределение частиц по фракциям в смеси молотого материала, собираемого на сборочном конвейере 18 в количестве 45 т/ч, получается следующее: (1,0-2,0) мм - 2%; (0,63-1,0) мм - 8%; (0,315-0,63) мм - 20%; (0,1-0,315) мм - 35,%; (меньше 0,1) мм - 35%. Очевидно, что при дроблении относительно мягкого доломита образуется значительное количество нежелательной для варки стекла тонкодисперсной фракции. Количество же тонкодисперсной фракции, выделенной с помощью аспирационной системы 12, является небольшим (всего 10%) и не может обеспечить потребности в этом продукте сторонних потребителей.

Пример №2.

Производительность технологической линии составляет 50 т/ч. Количество уловленной системой аспирации пыли составляет 5 т/ч. Линия работает с аэроклассификацией, а домол недоизмельченного доломита твердостью 2,0-2,5 еденицы производится с помощью дробилки 14 ударного действия. Аэроклассификатор 28 дополнительно выделяет 3-4 т/час. тонкодисперсной фракции с размером частиц меньше 0,1 мм. При этом распределение частиц по фракциям в смеси молотого доломита, собираемого на сборочном конвейере 18 в количестве 41-42 т/ч, имеет следующий вид: (1,0-2,0) мм - 2,2%; (0,63-1,0) мм - 8,8%; (0,315-0,63) мм - 22%; (0,1-0,315) мм - 38,4%; (меньше 0,1)мм - 28,6%. Общее количество выделенной тонкодисперсной фракции, применяемой в качестве минерального порошка, увеличилось до 8-9 т/ч, но в смеси тонкодисперсной и крупнодисперсной фракций измельченного доломита, собираемого на сборочном конвейере 18, еще присутствует повышенное содержание мелких частиц. Поэтому при относительно мягком доломите его додрабливание целесообразно производить в валковой дробилке 30.

Пример №3.

Производительность технологической линии составляет 50 т/ч. Количество уловленной системой аспирации пыли составляет 5 т/ч (это количество пыли в основном улавливается циклонами 5 и рукавным фильтром 6 в процессе сушки кускового доломита). Линия работает с аэроклассификатором, а домол недоизмельченного доломита производится на валковой дробилке 30. Аэроклассификатор дополнительно выделяет 3-4 т/ч тонкодисперсной фракции. При этом распределение частиц по фракциям в смеси молотого доломита, собираемого на сборочном конвейере 18 в количестве 41-42 т/ч, следующее: (1,0-2,0) мм - 8%; (0,63-1,0) мм - 15%; (0,315-0,63) мм - 26%; (0,1-0,315) мм - 34%; (меньше 0,1) мм - 17%. Общее количество фракции меньше 0,315 мм уменьшилось по сравнению с примером №2 на 6%, но значительно снизилось количество частиц размером меньше 0,1 мм, что при использовании подобного доломита для производства стекольной шихты благоприятно влияет на процесс стекловарения.

Если же использовать более жесткий (4-4,5 еденицы твердости по шкале Мооса) кусковой доломит, то после дробления измельченный доломит будет иметь фракционный состав, приближенный к оптимальному.

Таким образом, использование предлагаемой технологической линии сухого обогащения доломита позволяет увеличивать количество выделяемой тонкодисперсной фракции, применяемой в качестве минерального порошка в производстве асфальтобетонных смесей, и оптимизирует гранулометрический состав доломита, используемого для приготовления стекольной шихты. Причем гранулометрический состав по содержанию тонкодисперсных и крупнодисперсных фракций может варьироваться в зависимости от твердости доломита и технологических требований стекольных заводов, выпускающих различную продукцию из стекла.

Источники информации

1. Сивко А.П. Технология электролампового стекла, - Саранск. Издательство Мордовского университета. 2015 г. - 190 с.

2. Бич А.В. и др. Технологическая линия для сухой переработки неорганического сырья с получением многофункциональных микро- и нанопорошков. Патент РФ на полезную модель №10711. Опубл. 31.08.2011.

3. Ефременков В.В. Комплексный подход к проектированию и строительству предприятий по обработке сырьевых компонентов стекольной шихты. Стеклянная тара, №11, 2011 г., с. 6-9.

Технологическая линия сухого обогащения доломита, содержащая приемный бункер кускового доломита, оснащенный пластинчатым питателем разгрузки, промежуточный ленточный конвейер подачи кускового доломита в сушильный барабан, оборудованный группой циклонов, рукавным фильтром и дымососом, предназначенными для удаления дымовых газов и улавливания тонкодисперсной фракции доломита, транспортную цепочку подачи уловленной тонкодисперсной фракции в накопительный бункер, состоящую из ленточного конвейера, винтового конвейера и первого ковшового элеватора, локальную аспирационную систему, соединенную с накопительным бункером и транспортно-технологическим оборудованием, дробилку ударного действия, установленную на выходе сушильного барабана, второй ковшовый элеватор, вход которого соединен с выходом дробилки ударного действия, а выход подключен к входу двухситового вибрационного грохота, причем надрешетный выход верхней сетки двухситового вибрационного грохота связан с входом дробилки ударного действия, а надрешетный выход его нижней сетки соединен с входом односитового вибрационного грохота, с подрешетного выхода которого просеянный доломит ссыпается на первый вход сборочного конвейера, подающего просеянный доломит через магнитный сепаратор, третий ковшовый элеватор и первый переключатель потока в одну из двух силосных банок, отличающаяся тем, что она дополнительно снабжена вторым переключателем потока, вход которого соединен с подрешетным выходом двухситового вибрационного грохота, а первый выход подключен ко второму входу сборочного конвейера, промежуточным бункером, связанным своим входом со вторым выходом второго переключателя потока, винтовым питателем разгрузки, вход которого соединен с выходом промежуточного бункера, четвертым ковшовым элеватором, связанным своим входом с выходом винтового питателя разгрузки, регулируемым аэроклассификатором, вход которого подключен к выходу четвертого ковшового элеватора, а также третьим переключателем потока и валковой дробилкой, при этом с первого выхода регулируемого аэроклассификатора выделенная крупнодисперсная фракция просеянного доломита выгружается на третий вход сборочного конвейера, а со второго выхода выделенная тонкодисперсная фракция просеянного доломита подается на вход винтового конвейера, причем недоизмельченная фракция просеянного доломита с надрешетного выхода односитового вибрационного грохота поступает на вход третьего переключателя потока, первый выход которого подключен к входу дробилки ударного действия, а второй выход связан с валковой дробилкой, соединенной своим выходом с входом второго ковшового элеватора.