Способ улучшения качества тяжелой углеводородной смеси

Иллюстрации

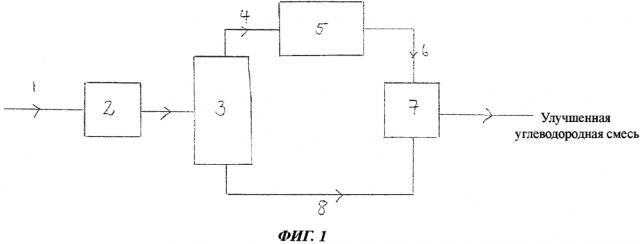

Показать всеНастоящее изобретение обеспечивает способ улучшения качества тяжелой углеводородной смеси, содержащий: (1) разделение указанной тяжелой углеводородной смеси по меньшей мере на первую часть и вторую часть, причем указанная первая часть содержит 10-45 мас.% тяжелой углеводородной смеси, а указанная вторая часть содержит 90-55 мас.% тяжелой углеводородной смеси; (2) термическое улучшение указанной первой части тяжелой углеводородной смеси в апгрейдере для получения более легкой углеводородной смеси; (3) смешивание указанной более легкой углеводородной смеси с тяжелой углеводородной смесью для получения улучшенной углеводородной смеси, при этом на входе в указанный апгрейдер состав указанной первой части тяжелой углеводородной смеси идентичен составу указанной второй части тяжелой углеводородной смеси, а полученную путем улучшения более легкую углеводородную смесь не подвергают разделению перед смешиванием с указанной второй частью тяжелой углеводородной смеси. Т.о. тяжелая углеводородная смесь, извлекаемая из скважины, может быть улучшена до более легких нефтяных фракций. 3 н. и 15 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к способу улучшения качества (англ. upgrading) тяжелой углеводородной смеси для улучшения ее транспортабельности и для улучшения самой смеси. Изобретение также относится к способу транспортировки тяжелой углеводородной смеси, например, к перерабатывающему заводу.

Уровень техники

Тяжелые углеводороды, например битумы, представляют собой огромный природный источник общих мировых запасов нефти. По последним данным количество запасов тяжелых углеводородов составляет несколько триллионов баррелей, что превышает количество запасов традиционных, т.е. нетяжелых, углеводородов более чем в пять раз. Отчасти такая ситуация сложилась из-за того, что тяжелые углеводороды, в основном, трудно извлечь с использованием традиционных способов добычи и, таким образом, их залежи не разрабатывались в той степени, в которой извлекают нетяжелые углеводороды. Тяжелые углеводороды обладают очень высокой вязкостью и низким значением плотности в градусах АНИ (Американский нефтяной институт), что усложняет, если не делает невозможной, их откачку в исходном состоянии. Дополнительно, тяжелые углеводороды отличаются высокими содержаниями нежелательных веществ, таких как, асфальтены, металлы в следовых количествах и сера, что обуславливает необходимость соответствующей обработки таких углеводородов во время добычи и/или рафинирования.

Тяжелые углеводородные смеси неустойчивы во время транспортировки из скважин к перерабатывающим заводам, потому что они имеют очень высокую вязкость, что осложняет, а в некоторых случаях делает невозможной, их откачку. Откачка жидкостей с высокой вязкостью также является затратным процессом. Главным образом, поэтому текучесть тяжелых углеводородных смесей, получаемых из запасов тяжелых углеводородов, необходимо повышать через их частичное или полное улучшение перед транспортировкой по трубопроводу или морским судном к традиционному перерабатывающему заводу.

Транспортабельность вязких тяжелых углеводородных смесей обычно повышают разбавлением более легкими углеводородами, такими как нафта, очень легкой сырой нефтью или дистиллятом. Разбавление тяжелых углеводородов разбавителем обычно сокращает общее значение АНИ до, приблизительно, 20 градусов, делая возможной их откачку на перерабатывающий завод.

Однако процесс с использованием разбавителя сопровождается рядом недостатков, включая:

- необходимость транспортировки разбавителя к месту эксплуатации. Эта проблема становится особенно актуальной при разработке подводных скважин;

- необходимость выбора совместимого разбавителя для каждой тяжелой углеводородной смеси, например, который не вызывает осаждения асфальтенов;

- необходимость отделения разбавителя от углеводородной смеси на перерабатывающем заводе перед переработкой последней;

- необходимость размещения ниже по потоку переработки/очистки разбавителя перед его повторным использованием или подачей. Зачастую, предпочтительно, разбавитель возвращают в скважину (т.е. осуществляют его рециркуляцию), хотя это требует перекачки разбавителя на значительное расстояние.

Другим достижением, используемым предшествующим уровнем техники, является улучшение тяжелых углеводородных смесей на месте эксплуатации скважины перед их транспортировкой на перерабатывающий завод. Таким образом, тяжелая углеводородная смесь, извлекаемая из скважины, может быть улучшена до более легких нефтяных фракций, имеющих значение АНИ, приблизительно, 20-35 градусов на месте, и затем откачена на перерабатывающий завод. В этом случае улучшение обычно проводят путем термического крекинга и/или гидрокрекинга.

Однако такой процесс также не лишен недостатков, включая:

- необходимость транспортировки значительных количеств топлива и/или водорода для использования в процессах улучшения в скважине.

- высокий уровень содержания примесей в тяжелой углеводородной нефти приводит к отравлению катализатора, а также к производству веществ, загрязняющих окружающую среду.

Кроме того, с целью проведения на месте эксплуатации экономически целесообразной полного улучшения необходимо ежедневно перерабатывать огромные объемы тяжелой углеводородной смеси для достижения экономического эффекта от объема. Однако лишь небольшое количество буровых площадок производят достаточно большие объемы тяжелой углеводородной смеси. Данная проблема не возникает на традиционных перерабатывающих заводах, получающих смеси тяжелых углеводородов с различных буровых площадок.

Альтернативно, добываемая тяжелая углеводородная смесь может быть частично очищена или улучшена на месте эксплуатации скважины, например, с использованием перерабатывающего завода, расположенного неподалеку от эксплуатационной скважины. В патентном документе WO 2005/003258, например, раскрыт способ, в котором часть подаваемых битумов улучшают и используют для изменения всего подаваемого сырья в транспортируемой по трубопроводу сырьевой нефти. Способ содержит следующие этапы:

1. Разделение битумов на две части, первую часть и вторую часть.

2. Разделение первой части на легкую и тяжелую фракции, предпочтительно дистилляцией.

3. Термический крекинг, например, путем выдержки тяжелой фракции в понижающей вязкость продукта крекинг-печи с образованием второй легкой фракции и остатка, и фракционирование указанных фракций.

4. Смешение второй части и двух легких фракций для образования готовых к транспортировке углеводородов.

5. Использование остатка термического крекинга для генерирования энергии.

Таким образом, способ, описываемый в WO 2005/003258, является достаточно сложным, содержащим несколько энергоинтенсивных этапов, например дистилляцию, термический крекинг и фракционирование. Что является нежелательным, особенно, в относительно удаленных местах, например за линией берега. Более того, остаток битумного сырья не входит в транспортируемую по трубопроводу сырьевую нефть, что, таким образом, приводит к потерям в значениях выходных параметров.

Похожий способ также раскрыт в US 2007/0108098. В данном способе поток сырья тяжелых углеводородов разделяют на остаточный и более легкий компонент, например, путем дистилляции, и затем более легкий компонент обрабатывают с целью производства синтетического разбавителя, который объединяют с остаточным компонентом, чтобы сделать его пригодным к транспортировке. Для обработки более легкого компонента раскрыты различные способы, включая гидрокрекинг, гидрообработку, термическую конверсию и каталитический крекинг.

Однако также как и способ, описанный в WO 2005/003258, способ согласно US 2007/0108098 достаточно сложный и содержит начальный этап разделения на фракции, такой как дистилляция, для получения более легкой фракции, из которой затем получают разбавитель. Также в US 2007/0108098 предложено, что разбавитель не обязательно добавлять ко всему остаточному компоненту и что, вместо этого, некоторое количество последнего может быть отведено для использования в качестве топлива. Опять же, это сокращает выходные показатели процесса.

В WO 98/10036 раскрыт альтернативный процесс, в котором часть тяжелой нефти отделяют и улучшают до более жидкого вещества, которое затем смешивают с оставшейся тяжелой нефтью. Способ, раскрытый в WO 98/10036, не содержит исходного разделения тяжелой углеводородной смеси на более легкую и тяжелую фракции, как в WO 2005/003258 и US 2007/0108098, однако он содержит улучшение состава части тяжелой нефти. Таким образом, в способе, раскрытом в WO 98/10036, отделенную тяжелую нефть смешивают с твердыми частицами, обычно песком, а смесь улучшают крекингом в аппарате типа молотковой мельницы. Предпочтительно, перед проведением крекинга добавляют воду. В процессе крекинга необходимое тепло поступает, по меньшей мере, частично, за счет эффекта молотков мельницы (например, механическим путем). После завершения реакций крекинга, сырьевую реакционную смесь подвергают сепарации для удаления как можно большего количества твердых частиц и воды перед крекингом, более легкие углеводороды смешивают с оставшейся тяжелой нефтью.

Поэтому способ согласно WO 98/10036 требует значительного количества этапов, в дополнение к исходному процессу крекинга для получения улучшенных углеводородов, для смешения с оставшейся тяжелой нефтью. Для добавления твердых частиц к тяжелой нефти, а также для удаления их из улучшенного продукта требуются способы и оборудование, например аппарат крекинга. Дополнительно, чтобы сделать процесс более привлекательным с экономической точки зрения, твердые частицы, например песок, необходимо очистить с целью удаления прилипших на его поверхности углеводородов, чтобы повторно использовать его в процессе. WO 98/10036 также учит тому, что присутствие воды стабилизирует процесс крекинга в молотковой мельнице и, следовательно, воду необходимо добавлять к отделенной части тяжелой нефти перед ее обработкой. Под правовой охраной находится использование 1-20% по массе воды. Что увеличивает объем подвергающегося крекингу материала и, следовательно, увеличивает количество потребляемой в процессе крекинга энергии. Несмотря на то, что способ дает результат, в смысле получения стабильного углеводородного продукта, очевидно способ не идеален с точки зрения затрат.

В патентном документе US 5069775 раскрыт другой альтернативный способ, в котором около 50% сырьевой тяжелой нефти, извлекаемой из пласта, направляют в реактор, в котором нефть подвергают гидроконверсии с целью получения низковязкой фракции. После завершения гидроконверсии продукт с меньшей вязкостью проходит через два сепаратора один за другим, образующиеся нижние продукты смешивают с оставшимися 50% тяжелого сырья, обходящего участок улучшения. Суммарный продукт описан как текучее сырье, которое можно перекачивать по трубопроводу.

Как и в WO98/10036 способ, раскрытый в US 5,069,775, не содержит исходного разделения тяжелой углеводородной смеси на фракции, как в WO 2005/003258 и US 2007/0108098, раскрытых ранее. Способ, однако, требует подвергнуть продукт гидроконверсии двум процессам разделения, в каждом удаляют водород, а также более легкие углеводороды. Это является недостатком. Это означает, например, что самые легкие фракции углеводородов, имеющие самую низкую вязкость, не входят в состав улучшенной углеводородной смеси, и что не все из извлеченных углеводородов присутствуют в улучшенной углеводородной смеси, что приводит к снижению выходных показателей процесса. Необходимость отделения продукта гидроконверсии также увеличивает количество этапов способа и приводит к необходимости использования сепараторов.

Таким образом, существует необходимость разработки альтернативного способа обработки тяжелой углеводородной смеси для улучшения ее транспортабельности. Необходимы простые и привлекательные с экономической точки зрения способы.

Раскрытие изобретения

По первому аспекту настоящее изобретение относится к способу улучшения качества тяжелой углеводородной смеси, содержащему:

(1) разделение указанной тяжелой углеводородной смеси, по меньшей мере, на первую часть и вторую часть, причем указанная первая часть содержит 10-45 мас.% тяжелой углеводородной смеси, а указанная вторая часть содержит 90-55 мас.% тяжелой углеводородной смеси;

(2) термическое улучшение указанной первой части тяжелой углеводородной смеси в апгрейдере (англ. upgrader) для получения более легкой углеводородной смеси; и

(3) смешивание указанной более легкой углеводородной смеси с тяжелой углеводородной смесью для получения улучшенной углеводородной смеси,

при этом на входе в указанный апгрейдер состав указанной первой части тяжелой углеводородной смеси идентичен составу указанной второй части тяжелой углеводородной смеси.

По другому аспекту настоящее изобретение относится к улучшенной тяжелой углеводородной смеси, получаемой по способу, раскрытому выше.

По другому аспекту настоящее изобретение относится к способу транспортировки тяжелой углеводородной смеси (например, к перерабатывающему заводу), содержащему:

(a) улучшение указанной тяжелой углеводородной смеси по способу, раскрытому ранее, для получения улучшенной тяжелой углеводородной смеси; и

(b) откачку указанной улучшенной тяжелой углеводородной смеси (например, к указанному перерабатывающему заводу).

Согласно другому аспекту настоящее изобретение относится к использованию более легкой углеводородной смеси для улучшения тяжелой углеводородной смеси, отличающемуся тем, что указанную более легкую углеводородную смесь получают термическим улучшением части указанной тяжелой углеводородной смеси, причем указанная первая часть содержит 10-45 мас.% тяжелой углеводородной смеси, а указанная вторая часть содержит 90-55 мас.% тяжелой углеводородной смеси, и состав указанной первой части идентичен указанной второй части, когда начинают улучшение.

Осуществление изобретения

Способ по настоящему изобретению относится к добыче углеводородной смеси. Используемый в настоящем документе термин «углеводородная смесь» используют в отношении состава из различных углеводородов, т.е. к составу из различных типов молекул, содержащих атомы углерода и, во многих случаях, прикрепленных атомов водорода. «Углеводородная смесь» может содержать большое количество различных молекул, имеющих большой диапазон молекулярных весов. Главным образом, по меньшей мере, 90 мас.% углеводородной смеси состоит из атомов углерода и водорода. До 10 мас.% может быть представлено серой, азотом и кислородом, а также металлами, такими как железо, никель и ванадий (т.е. сера, азот, кислород или металлы, как измерено). Они, главным образом, представлены в форме примесей желаемой углеводородной смеси.

Способ согласно настоящему изобретению, в частности, полезен в улучшении углеводородных смесей. Тяжелая углеводородная смесь содержит большее соотношение углеводородов, имеющих больший молекулярный вес, чем относительно более легкая углеводородная смесь. Термины, «легкий», «более легкий», «более тяжелый» и т.д. следует интерпретировать в настоящем документе относительно «тяжелого».

Как принято в настоящем документе, тяжелая углеводородная смесь предпочтительно имеет плотность в градусах АНИ менее, приблизительно, 20°, предпочтительно, менее, приблизительно, 15°, более предпочтительно, менее 12°, еще более предпочтительно, менее 10°, например менее 8°. В особенности, это предпочтительно, если плотность в градусах АНИ тяжелой углеводородной смеси, подлежащей улучшению посредством способа согласно настоящему изобретению, находится в интервале, приблизительно, от 5° до, приблизительно, 15°, более предпочтительно, приблизительно, от 6° до, приблизительно, 12°, еще более предпочтительно, приблизительно, от 7° до, приблизительно, 12°, например около 7,5-9°. При таких плотностях в градусах АНИ, важное значение имеют вязкость и текучесть.

Вязкость тяжелых углеводородных смесей может быть настолько высокой, как 1000000 сантипуаз, под действием температуры и давления. Тяжелые углеводородные смеси, имеющие такие плотности в градусах АНИ и/или вязкости, охватывают значительное количество ароматических и нафтоленовых веществ, а также серосодержащих веществ, делающих добычу углеводородов особенно проблематичной.

Примерами тяжелых углеводородных смесей, обычно имеющих плотности в градусах АНИ и/или вязкости в упомянутых выше диапазонах, являются запасы битумов, смол, керогенных сланцев и нефтеносных песков. Зачастую тяжелые углеводородные смеси добывают на буровых площадках, расположенных на значительных расстояниях от перерабатывающих заводов. Например, тяжелую углеводородную смесь могут добывать из морских скважин. Предпочтительно, по этой причине способ согласно настоящему изобретению реализуют на месте эксплуатации скважины. Это означает, что транспортабельность углеводородной смеси улучшается до ее перекачки на большое расстояние (например, на сотни или даже тысячи километров) к перерабатывающему заводу. Предпочтительные способы согласно настоящему изобретению содержат этап транспортировки указанной улучшенной углеводородной смеси к перерабатывающему заводу.

Сырая тяжелая углеводородная смесь, улучшаемая в процессе согласно настоящему изобретению, может быть получена с использованием любой технологии добычи, в частности улучшенной технологии добычи нефти. Предпочтительный способ настоящего изобретения также содержит этап добычи смеси тяжелых углеводородов. Представительные примеры некоторых технологий, которые могут быть использованы для добычи тяжелой углеводородной смеси, содержат разработку скважины, заполнение ее водой, циклическое закачивание пара, стимулируемое паром гравитационное дренирование (СПГД), а также СПГД в комбинации с закачиванием растворителя.

Перед осуществлением первого этапа способа настоящего изобретения тяжелую углеводородную смесь, извлекаемую из пласта, факультативно, очищают. Предпочтительно, сырая тяжелая углеводородная смесь может, например, подвергаться обработке(ам) с целью удаления воды и/или твердого, такого как пески. Воду могут извлекать посредством традиционных процессов разделения. Твердые частицы, такие как песок, могут быть удалены из сырой тяжелой углеводородной смеси, например, путем горячего водного извлечения, фильтрации или процессов осаждения, известных в данной области техники. Детали процесса очистки будут зависеть от способа извлечения тяжелой углеводородной смеси. Специалист в данной области легко определит подходящие технологии очистки.

Другой факультативный этап может быть осуществлен перед первым этапом способа настоящего изобретения - это добавка растворителя к сырой тяжелой углеводородной смеси. Добавка растворителя может быть преимуществом, если, например, сырая тяжелая углеводородная смесь нестабильна. Добавка растворителя также может быть использована для регулирования значения АНИ сырой тяжелой углеводородной смеси в диапазоне, в котором сырые углеводороды и вода легко могут быть разделены. Растворитель может, например, быть добавлен для регулирования значения АНИ сырой тяжелой углеводородной смеси до значения, приблизительно, 15-20°. В других способах, однако, перед этапом (1) способа настоящего изобретения в сырую смесь тяжелых углеводородов растворитель не добавляют.

Первый этап способа настоящего изобретения представляет собой разделение тяжелой углеводородной смеси по меньшей мере на первую часть и вторую часть. В некоторых способах смесь может быть разделена на три или более части (например, 3, 4 или 5 частей). В предпочтительных способах, однако, смесь разделяют только на две части, первую и вторую части.

Разделение тяжелой углеводородной смеси на части предпочтительно осуществляют таким образом, чтобы первая часть была как можно меньше, при таком выходе значительно более легкой углеводородной смеси, который обеспечивает транспортабельность конечной улучшенной углеводородной смеси. Понятно, что точное разделение будет зависеть от действительного состава сырой тяжелой углеводородной смеси. Главным образом, однако, первая часть содержит 5-45 мас.%, более предпочтительно, 10-45 мас.% добытой тяжелой углеводородной смеси, еще более предпочтительно, 15-30 мас.% добытой тяжелой углеводородной смеси, еще более предпочтительно, 20-25 мас.% добытой тяжелой углеводородной смеси.

Разделение тяжелой углеводородной смеси на части может быть осуществлено общепринятыми способами и оборудованием, известным из уровня техники. Таким образом, тяжелая углеводородная смесь, извлекаемая из пласта, всегда может быть направлена в емкость (например, емкость хранения), факультативно через процессы очистки и/или добавки растворителя и разделения ее на части (например, переливом через сифон или отделением) для образования первой части тяжелой углеводородной смеси. Первую часть предпочтительно направляют к емкости переработки. Оставшаяся тяжелая углеводородная смесь может быть оставлена в емкости хранения или откачена в смесительный бак. Предпочтительно, остающуюся тяжелую углеводородную смесь откачивают в смесительный бак. Альтернативно, сырая тяжелая углеводородная смесь, факультативно, посредством процессов очистки и/или добавления растворителя, может быть направлена напрямую в отдельные емкости, например, одна из которых для первой части (например, емкость переработки) и одна для второй части (например, смесительный бак).

В способах настоящего изобретения состав первой части тяжелой углеводородной смеси идентичен составу второй части, когда она входит в апгрейдер, т.е. когда запускают или начинают улучшение. Другими словами, разделение тяжелой углеводородной смеси, происходящее на этапе (1) способа, является простым разделением, отделением или дроблением смеси на две или более части или объема. Таким образом, перед проведением улучшения тяжелую углеводородную смесь предпочтительно не разделяют на более легкую и более тяжелую фракции посредством, например, дистилляции. Это является преимуществом способа настоящего изобретения, так как использование полностью всех тяжелых углеводородов для генерирования более легкой углеводородной смеси приводит к улучшению углеводородов, имеющих желаемую углеводородную структуру. Другими словами, более легкая углеводородная смесь, получаемая в процессе настоящего изобретения, содержит более сбалансированную углеводородную смесь, чем улучшенный продукт, полученный улучшением более легкой фракции, полученной дистилляцией. Если первый содержит смешение углеводородов с широким диапазоном молекулярных весов, то последний стремится к «направленному» распределению и содержит высокое соотношение очень легких углеводородов. Значительные количества очень легких углеводородов могут, в свою очередь, вызвать проблемы, связанные с нестабильностью, при их смешении с очень тяжелыми углеводородами, например может произойти осаждение асфальтенов при традиционном разбавлении.

По той же причине, предпочтительно, не добавляют добавки, например вещества, растворители и др. к одной части и другой части(ям) перед процессом улучшения. В частности, предпочтительно, к первой части тяжелой углеводородной смеси в апгрейдере добавляют не только воду, т.е. перед проведением указанного улучшения. В частности, предпочтительно к первой части тяжелой углеводородной смеси на вход в апгрейдере добавляют не только твердые частицы, т.е. перед проведением указанного улучшения. В частности, более предпочтительно, к первой части тяжелой углеводородной смеси в апгрейдере добавляют не только добавки (например, воду, твердые частицы, растворитель), т.е. перед проведением указанного улучшения. Особенно предпочтительно, состав первой части тяжелой углеводородной смеси, подвергающейся улучшению, идентичен составу тяжелой углеводородной смеси, добываемой из пласта, т.е. сырую тяжелую углеводородную смесь просто делят и используют в сыром состоянии. Это происходит, когда нет процесса очистки или добавления растворителя, а также когда не осуществляют ввод добавок. Такие процессы являются высокоэкономичными.

На втором этапе способа настоящего изобретения первую часть тяжелой углеводородной смеси улучшают, конкретнее термически улучшают. Используемый в настоящем документе термин «улучшение» относится к способу, в котором углеводородную смесь видоизменяют до получения более желательных свойств смеси посредством химических процессов. Средний молекулярный вес углеводородов, присутствующих в более легкой углеводородной смеси, меньше среднего молекулярного веса углеводородов в начальной тяжелой углеводородной смеси, которая была улучшена посредством процесса улучшения, в котором используют нагревание. Термин термически улучшенный относится к углеводородным смесям, подготовленным, например, коксованием с задержкой, крекингом, понижающим вязкость продукта, гидрокрекингом и гидрообработкой. Термин «термически улучшенный» не охватывает углеводородные смеси, приготовленные лишь деасфальтизацией растворителем.

Предпочтительно, этап улучшения могут осуществлять на месте эксплуатации скважины. Это означает, что тяжелую углеводородную смесь необходимо транспортировать лишь на минимальное расстояние. Более предпочтительно, улучшают минимальное количество смеси тяжелых углеводородов. Это является преимуществом, так как зачастую нефтеносный пласт находится в удаленном месте, часто под водой, где инфраструктура минимальна. Более того, путем улучшения лишь минимальной первой части тяжелой углеводородной смеси значительная часть тяжелой углеводородной смеси, по существу, остается в сырье или сыром состоянии. Это означает отсутствие проблем со стабильностью, с которыми сталкиваются обычно при смешении традиционных разбавителей. Более того, это также означат, что улучшенный продукт привлекателен для перерабатывающих заводов, так как он существенно не отличается по составу от большинства углеводородов, принимаемых с буровых площадок.

В способах изобретения улучшение осуществляют с использованием термических процессов (например, процесса термического крекинга). Факультативно, дополнительно может быть использован процесс экстракции растворителем. Экстракцию растворителем могут осуществлять любым известным способом. Предпочтительные растворители для экстракции включают бутан и пентан. Несмотря на то, что экстракция растворителем удаляет асфальтены из тяжелой углеводородной смеси, она не преобразует тяжелые углеводороды в более легкие, т.е. конверсии не происходит. В термическом процессе, например, термического крекинга, происходит конверсия тяжелых углеводородов до более легких углеводородов. Могут быть использованы любые известные способы.

Предпочтительные термические способы содержат коксование с задержкой, крекинг с понижением вязкости углеводородов, гидрокрекинг (например, в кипящем слое или гидрокрекинг пульпы) и гидрообработка (например, дистилляционная гидрообработка). В частности, предпочтительно улучшение осуществляют гидрокрекингом или замедленным коксованием, в особенности, гидрокрекингом.

Гидрокрекинг представляет собой процесс, в котором тяжелую углеводородную смесь нагревают в присутствии повышенного парциального давления водорода. Водородные функции для удаления двойных связей из углеводородов, присутствующие в смеси, а также для удаления атомов серы и азота. Это хорошо известный в области химии углеводородов процесс, а также характеризующийся широким выбором коммерчески доступного оборудования для проведения процесса. Когда в качестве способа улучшения в способе изобретения используют гидрокрекинг, его обычно проводят при температуре 300-450°C, более предпочтительно, при 350-420°C. Используемое давление, предпочтительно, 100-200 бар, более предпочтительно 150-180 бар. Обычно в процессе используют катализатор. Обычное время реакции может быть 0,5-2 часа, например 1-1,5 часа.

Другим процессом является гидрообработка, в которой тяжелую углеводородную смесь нагревают в присутствии водорода, обычно в присутствии катализатора. Серу обычно удаляют из углеводородной смеси во время процесса. Как и гидрокрекинг, гидрообработка - хорошо известный в области химии углеводородов процесс, и специалист в данной области легко может идентифицировать подходящее оборудование для реализации процесса. Когда в качестве способа улучшения согласно изобретению используют гидрообработку, ее обычно ведут при температуре 350-420°C, более предпочтительно при 360-400°C. Используют давление водорода, предпочтительно, 30-100 бар, более предпочтительно 50-80 бар. Обычно в процессе используют катализатор. Предпочтительный катализатор содержит никель-молибденовый и кобальт-молибденовый катализаторы. Обычное время реакции составляет 1-30 минут, например 5-15 минут.

Коксование с задержкой представляет собой процесс, в котором крекинг тяжелой углеводородной смеси происходит в одном или более барабанах коксования. В обычном способе тяжелую углеводородную смесь нагревают в печи и затем транспортируют в баран коксования, где ее затем нагревают под давлением. Когда этот процесс используют для улучшения согласно изобретению, температура в барабанах коксования может находиться в интервале 480-520°C. Давление может быть 3-5. Обычное время цикла для коксования с задержкой может быть 12-24 часа. Выходящий из барабана поток обычно находится в паровой фазе, и его конденсируют для получения более легкой углеводородной смеси. Выходящий из барабана поток факультативно может быть разделен на фракции, но в предпочтительных способах изобретения его просто конденсируют.

Крекинг с понижением вязкости может быть реализован с использованием известной сокинг-камеры с понижением вязкости смеси. В обычном способе первую часть тяжелой углеводородной смеси нагревают, например, до температуры 400-500°C. Нагретые тяжелые углеводороды затем транспортируют в сокинг-камеру. Время пребывания в камере, предпочтительно, составляет 5-30 минут.

В предпочтительных способах настоящего изобретения более легкая углеводородная смесь, получаемая улучшением, предпочтительно имеет плотность в градусах АНИ, по меньшей мере, приблизительно, на 10 градусов выше, чем у сырой тяжелой углеводородной смеси, например, плотность в градусах АНИ, по меньшей мере, приблизительно, на 15, 20 или 25 градусов выше. В предпочтительном варианте осуществления более легкая углеводородная смесь имеет плотность в градусах АНИ более 20 градусов, например более 25 или 30 градусов, например, приблизительно, 90 градусов. Предпочтительные более легкие углеводородные смеси имеют плотность в градусах АНИ, приблизительно, от 20 до 80 градусов, более предпочтительно, приблизительно, от 40 до 65 градусов, еще более предпочтительно, приблизительно, от 45 до 60 градусов, еще более предпочтительно, приблизительно, от 50 до 55 градусов. Так как плотность в градусах АНИ смеси более легких углеводородов максимизирована, требуется меньше смеси для добавления к тяжелой углеводородной смеси, чтобы обеспечить ее транспортабельность. Плотность в градусах АНИ, в основном, выше, чем у углеводородной смеси, полученной путем полного улучшения на месте эксплуатации.

Как утверждалось ранее, преимущество процесса настоящего изобретения состоит в получении более легких углеводородов, имеющих желательную структуру для повышения транспортабельности тяжелых углеводородов. Более легкая углеводородная смесь предпочтительно содержит углеводородную смесь с широким диапазоном молекулярных весов. В частности, предпочтительно, более легкая углеводородная смесь содержит керосин, легкий газойль и тяжелый газойль.

В частности, предпочтительно, более легкая углеводородная смесь, полученная по способу изобретения, содержит большую часть среднего дистиллята, например, по меньшей мере, 45 мас.% смеси представлено керосином, легким газойлем и тяжелым газойлем. Предпочтительно, смесь более легких углеводородов содержит, по меньшей мере, 50 мас.%, в частности, по меньшей мере, 60%, 70%, 80% или 90 мас.% среднего дистиллята. Верхний предел количества среднего дистиллята может быть, например, 95 мас.%. Более легкая углеводородная смесь предпочтительно содержит по меньшей мере 10 мас.% керосина, например 15-25 мас.%. Более легкая углеводородная смесь также предпочтительно содержит по меньшей мере 35 мас.% легкого газойля, например, 40-50 мас.%.

Кроме того, в некоторых вариантах осуществления более легкая углеводородная смесь, полученная в способе изобретения, предпочтительно, содержит часть атмосферного остатка, например, 1-45 мас.% смеси представлена вакуумным газойлем и вакуумным остатком. Предпочтительно, более легкая углеводородная смесь содержит менее 40 мас.% атмосферного остатка, например 5-35 мас.%. Более легкая углеводородная смесь предпочтительно содержит менее 15 мас.% вакуумного остатка, например 1-10%, более предпочтительно 1-5 мас.%.

Под «керосином» понимают углеводородную фракцию, имеющую точку кипения между, приблизительно, 180°C и 240°C, под «легким газойлем» понимают углеводородную фракцию с точкой кипения между, приблизительно, 240°C и 320°C, а под «тяжелым газойлем» понимают углеводородную фракцию с точкой кипения между, приблизительно, 375°C и 525°C, а под «вакуумным остатком» понимают углеводородную фракцию с точкой кипения более, приблизительно, 525°C.

Дальнейшее преимущество процесса улучшения, используемого в настоящем изобретении, состоит в том, что более легкая углеводородная смесь имеет более низкое содержание примесей, чем сырая тяжелая углеводородная смесь. Соответственно, более легкая углеводородная смесь, получаемая посредством улучшения, содержит серу в количестве менее 50% от ее содержания в сырой тяжелой углеводородной смеси. Например, более легкая углеводородная смесь может содержать меньше 3%, предпочтительно, меньше 2% и, более предпочтительно, меньше 1 мас.% серы. Далее, предпочтительные смеси более легких углеводородов, предпочтительно, содержат ароматические вещества (например, асфальтены и/или нафтены) в количестве меньшем, чем в сырой тяжелой углеводородной смеси, более предпочтительно по меньшей мере на 10% меньше, чем в сырой тяжелой углеводородной смеси, еще более предпочтительно по меньшей мере на 20% меньше, чем в сырой тяжелой углеводородной смеси. Например, более легкая углеводородная смесь может содержать меньше 3%, предпочтительно, меньше 2% и, особенно предпочтительно, менее 1 мас.% асфальтенов и/или нафтенов. Предпочтительно, более легкая углеводородная смесь, по существу, не содержит остатков асфальтенов и/или нафтенов.

На третьем этапе способа настоящего изобретения, более легкую углеводородную смесь, полученную улучшением, смешивают с тяжелой углеводородной смесью. Тяжелая углеводородная смесь может быть любой тяжелой углеводородной смесью, извлекаемой из нефтеносного пласта. Предпочтительно, однако, тяжелую углеводородную смесь извлекают из того же пласта, из которого извлекают тяжелую углеводородную смесь, используемую для получения более легкой углеводородной смеси.

Более предпочтительно, тяжелая углеводородная смесь содержит вторую часть, получаемую на первом этапе способа. Тяжелая углеводородная смесь может содержать всю вторую часть, а также дополнительные тяжелые углеводороды. Альтернативно, тяжелая углеводородная смесь может содержать только часть второй части. Еще более предпочтительно, более легкую углеводородную смесь смешивают только со всей указанной второй частью тяжелой углеводородной смеси. Таким образом, в предпочтительном способе минимальное количество тяжелой углеводородной смеси улучшают для обеспечения транспортабельности всех добытых тяжелых углеводородов. Поэтому общая структура улучшенных тяжелых углеводородов хорошо сбалансирована, т.е. содержит углеводородную смесь во всем диапазоне молекулярных весов и не содержит значительно большей части более легких и/или более тяжелых компонентов. В результате стабилизируются улучшенные тяжелые углеводороды.

В способах согласно настоящему изобретению первая часть содержит 5-45 мас.% тяжелой углеводородной смеси, более предпочтительно 10-45 мас.% извлекаемой тяжелой углеводородной смеси, еще более предпочтительно, 15-30 мас.% извлекаемой тяжелой углеводородной смеси, еще более предпочтительно, 20-25 мас.% извлекаемой тяжелой углеводородной смеси. Соответственно, вторая часть содержит 95-55 мас.% углеводородной смеси, более предпочтительно, 90-55 мас.% извлекаемой тяжелой углеводородной смеси, еще более предпочтительно, 85-70 мас.% извлекаемой тяжелой углеводородной смеси, еще более предпочтительно, 80-75 мас.% извлекаемой тяжелой углеводородной смеси. В частности, в предпочтительном способе изобретения общий массовый процент первой части и второй части составляет по меньшей мере 90 мас.%, более предпочтительно по меньшей мере 95 мас.%, еще более предпочтительно 100 мас.%. Преимуществом является то, что в настоящем способе нетранспортабельная тяжелая углеводородная смесь полностью трансформируется в улучшенную углеводородную смесь без потери углеводородов или добавки углеводородов извне.

Перед смешением более легкой углеводородной смеси с боле