Аэрационное устройство для цистерн, содержащих порошковые материалы или тому подобное

Иллюстрации

Показать всеИзобретение относится к аэрации для упрощения разгрузки какого-либо порошкового или гранулированного материала из любого типа цистерны. Аэрационное устройство для упрощения разгрузки массы порошкового материала из любого типа контейнера. Устройство содержит вибрационную мембрану, соединенную с устройством для прикладывания тянущего действия и ее прикрепления к стенке контейнера таким образом, что указанная мембрана сцепляется с внутренней поверхностью стенки контейнера. Устройство отличается тем, что внутренняя поверхность мембраны имеет несколько канавок, выполненных в форме радиальных углублений, образованных только на нижней половине внутренней поверхности самой мембраны. Каждая радиальная секция любого радиального углубления, предпочтительно, имеет форму трубки Вентури. Обеспечивается предотвращение формирования перемычек, пустот и т.д. (гранулированного или порошкового) материала. 5 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к аэрационному устройству для цистерн, содержащих порошковые материалы или тому подобное.

Более конкретно, настоящее изобретение относится к аэрации для упрощения разгрузки какого-либо порошкового или гранулированного материала из любого типа цистерны.

В частности, настоящее изобретение, предпочтительно, но не исключительно, применяется в цистернах для грузовиков и бункерах, на которые нижеследующее описание будут явно ссылаться без потери общности.

Предшествующий уровень техники

Как известно, пневматические транспортные системы используются, например, для разгрузки порошкового или гранулированного материала из цистерны грузовика.

Эти транспортные системы включают в себя по меньшей мере одну трубу, через которую протекает сжатый транспортирующий воздух, которая проходит между разгрузочным портом цистерны и конечным пользователем порошкового или гранулированного продукта.

Также известно, что для упрощения опорожнения цистерны, аэрационные устройства используются, предпочтительно, размещенными на дне самой цистерны.

Цистерна грузовика обычно заканчивается на дне разгрузочной воронкой, которая часто выполнена в форме перевернутого усеченного конуса. На конце усеченного конуса имеется указанный разгрузочный порт порошкового материала, возможно, с разгрузочным клапаном.

Аэрационные устройства обычно используются для упрощения разгрузки материала, размещенного в разгрузочной воронке ближе по ходу относительно разгрузочного клапана.

Как будет более понятным в дальнейшем, каждое аэрационное устройство обеспечено с мембраной, выполненной таким образом, чтобы вибрировать посредством выпуска сжатого воздуха в кольцевой зазор между внутренней поверхностью стенки цистерны и самой мембраной.

Как известно, вибрация мембран с помощью воздушного потока, выходящего из аэрационных устройств, используется для разбивания массы частиц, имеющейся на дне цистерны, и существенного ускорения выпуска порошкового материала из разгрузочного порта.

Вышеприведенная вибровзвешивающая технология может обычно успешно использоваться с пищевыми или химическими порошками (крахмал, пластик, сахар, кофе, корм, песок, цемент, агрегаты, мелкое зерно и т.д.) - всеми материалами, которые стремятся уплотняться, когда хранятся внутри контейнеров.

Однако в решениях, применяемых до настоящего времени всеми производителями, выпуск микроструй в воронку осуществляется во всех направлениях.

Другими словами, микроструи сжатого воздуха направлены вниз, вбок, но также вверх, не имея предпочтительного выпускного направления. Экспериментально было установлено, что особенно микроструи, обращенные вверх, вместо упрощения и способствования разгрузке порошкового материала из порта воронки, некоторым образом замедляют разгрузку, так как они по существу обращены в направлении, противоположном относительно естественного направления падения под действием силы тяжести.

Совсем недавно для того, чтобы сделать работу микроструй более эффективной, аэрационные устройства вышеприведенного типа были предложены с вибрационными мембранами, обеспеченными по существу винтовыми канавками, размещенными как на внешних поверхностях самих мембран, так и на внутренних поверхностях. Цель изобретателей этого решения явно состояла в том, чтобы создать воронки в гранулированной (или порошковой) массе для упрощения разгрузки материала через разгрузочный порт.

Однако в производственной практике было замечено, что непостоянная турбулентность, которая создается в массе материала, частично препятствует падению под действием силы тяжести материала в разгрузочный порт. Кроме того, экспериментально было подтверждено, что выходные турбулентные потоки из вышеприведенного кольцевого зазора вызывают ускорение ухудшения мембраны вследствие увеличенного трения материала (часто высокоабразивного, такого как мелкий песок) на внутренней и внешней поверхностях самой мембраны. Кроме того, другие проблемы разного характера были установлены в аэрационных устройствах, использующихся в цистернах грузовиков.

В действительности в решениях, применяемых до настоящего времени, аэрационные системы прикреплены к стенке воронки посредством винтовых систем, которые предусматривают использование винтового стержня, который вызывает тянущее действие на мембране, когда он затягивается оператором. Однако модуль усилия, с которым мембрана прижимается к внутренней поверхности стенки воронки, играет важную роль во всем процессе. В действительности, если соединительный стержень оказывает на мембрану недостаточное тянущее действие, слишком большой зазор будет иметь место между мембраной и стенкой и, следовательно, мембрана не будет эффективно побуждаться вибрировать посредством входа сжатого воздуха в цистерну.

При использовании на грузовиках, было установлено, что вибрации, которым аэрационные устройства подвергаются во время перемещений самого грузовика, вызывают ослабление тянущего действия на мембранах, что в итоге приводит к неправильной работе всей системы.

Раскрытие изобретения

Следовательно, основной целью настоящего изобретения является обеспечение аэрационного устройства, которое не имеет вышеприведенных недостатков, при этом является легким и экономически эффективным для воплощения.

Следовательно, в соответствии с настоящим изобретением, аэрационное устройство обеспечено в соответствии с независимым пунктом 1 формулы изобретения, или по любому из пунктов формулы изобретения, зависящих, либо непосредственно, либо косвенно, от пункта 1 формулы изобретения.

Настоящее изобретение относится к аэрационному устройству для упрощения разгрузки порошкового материала из любого типа контейнера; при этом устройство содержит вибрационную мембрану, соединенную с системой для ее прикрепления к стенке контейнера таким образом, что указанная мембрана сцепляется с внутренней поверхностью стенки контейнера; устройство отличается тем, что указанная мембрана имеет по меньшей мере одну область наименьшего сопротивления для выходного воздушного потока, таким образом, что воздух предпочтительно выходит из указанной по меньшей мере одной области.

Краткое описание чертежей

Два предпочтительных варианта осуществления теперь будут описываться для лучшего понимания настоящего изобретения в качестве только неограничивающих примеров, со ссылкой на сопровождающие чертежи, на которых:

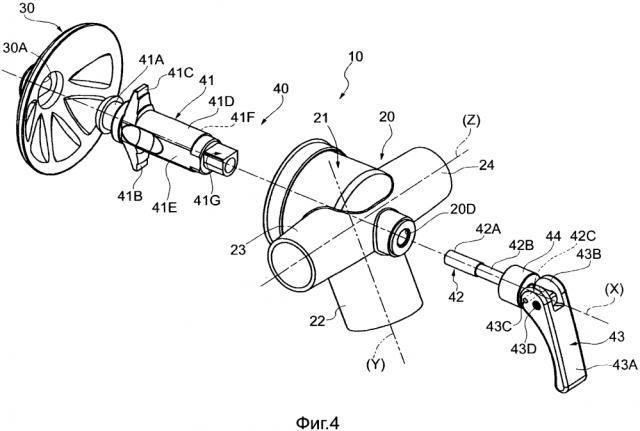

- на фиг. 1 показана цистерна грузовика (с относительным увеличением) для хранения порошкового или гранулированного материала, где включено по меньшей мере одно аэрационное устройство, выполненное в соответствии с идеями настоящего изобретения;

- на фиг. 2 показан вид сверху разгрузочной воронки цистерны согласно фиг. 1, на которой установлены три аэрационных устройства, выполненных в соответствии с настоящим изобретением, в качестве неограничивающего примера;

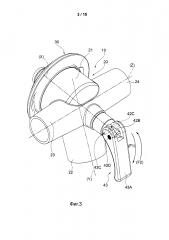

- на фиг. 3 показана трехмерная сборка первого варианта осуществления аэрационного устройства в соответствии с изобретением; при этом такое аэрационное устройство представляет собой одно из аэрационных устройств, показанных на фиг. 1, 2;

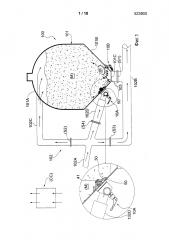

- на фиг. 4 показан вид с разнесением деталей первого варианта осуществления, показанного на фиг. 3;

- на фиг. 5А, 5В показан вид спереди первого варианта осуществления, показанного на фиг. 3, и его продольный разрез А-А (вид с разнесением деталей), соответственно;

- на фиг. 6 показана трехмерная сборка второго варианта осуществления аэрационного устройства в соответствии с изобретением;

- на фиг. 7 показан вид с разнесением деталей второго варианта осуществления, показанного на фиг. 6;

- на фиг. 8А, 8В показан вид спереди второго варианта осуществления, показанного на фиг. 7, и его продольный разрез В-В (вид с разнесением деталей), соответственно;

- на фиг. 9 показано применение аэрационного устройства, показанного на фиг. 6, 7, 8А, 8В, для контейнера, такого как бункер; и

- на фиг. 10А и 10В, показан вид снизу мембраны, использующейся в любом аэрационном устройстве в соответствии с изобретением, и продольный разрез С-С самой мембраны, соответственно.

Наилучшее техническое выполнение изобретения

На фиг. 1, ссылочная позиция 100 в общем смысле обозначает, в целом, установку для хранения для порошкового или гранулированного материала.

Установка 100 содержит цистерну 101, например, для грузовиков, в которой хранится масса (М) порошкового (или гранулированного) материала, и распределительную сеть 102 сжатого воздуха.

Цистерна 101 содержит верхний куполообразный участок 101А, который нависает над нижним участком 101В, выполненным в виде имеющей форму усеченного конуса воронки. Нижний участок 101В заканчивается разгрузочным портом 101С продукта.

Распределительная сеть 102 сжатого воздуха, в свою очередь, содержит подающую линию 102А сжатого воздуха (производимого компрессором, не показан), основную ветку 102В для пневматического переноса материала, разгружаемого из цистерны 101, вспомогательную ветвь 102С подачи сжатого воздуха в верхнюю часть купола, и вспомогательную ветвь 102D подачи сжатого воздуха в аэрационное устройство 10А, 10В, установленное на нижнем участке 101В цистерны 101.

Основная ветвь 102В соединяет цистерну 101 с конечным пользователем, например, заводом по производству бетона (не показан), если материал, транспортируемый грузовиком, представляет собой цемент или песок.

В частности, следует отметить, что так как на фиг. 1 цистерна 101 показана в поперечном разрезе, только два аэрационных устройства 10А, 10В являются видимыми, хотя, в действительности, имелось бы, например, третье аэрационное устройство 10С, расположенное на равном расстоянии от других двух и видимое на фиг. 2. Количество аэрационных устройств будет, очевидно, варьироваться в соответствии с размером воронки 101В. Обычно чем больше воронка 101В, тем больше количество аэрационных устройств 10, смонтированных на ней.

Как также показано на фиг. 1, между выпускным портом 101С и основной ветвью 102В размещается канал 103, который обеспечен с соответствующим разгрузочным клапаном (S1).

В фактическом применении, в начале операций по разгрузке цистерны 101, система управления (СС) (фиг. 1), манипулируемая оператором, управляет открыванием разгрузочного клапана (S1) и работой распределительной сети 102.

Разгрузочный клапан (S2), относящийся к вспомогательной ветви 102С, разгрузочный клапан (S3), соединенный с основной ветвью 102В, и разгрузочный клапан (S4), относящийся к вспомогательной ветви 102D, также будут открываться последовательно.

Масса (М) гранулированного (или порошкового) материала будет падать под действием силы тяжести из цистерны 101 в основную ветвь 102В, протекая через канал 103 и через соответствующий открытый разгрузочный клапан (S1). Материал, как только поступил в основную ветвь 102В, затем переносится посредством сжатого воздуха к конечному пользователю (не показан).

Как указано выше, для упрощения разгрузки цистерны 101, сжатый воздух затем направляется в верхний куполообразный участок 101А цистерны 101, чтобы создать давление в нем, и в воронку 101В, чтобы питать аэрационные устройства 10A, 10B, 10C (фиг. 1, 2).

Так как три аэрационных устройства 10A, 10B, 10C являются идентичными, описание типового аэрационного устройства 10 будет достаточным для описания всех устройств.

Для описания первого варианта исполнения аэрационного устройства 10 согласно предмету настоящего изобретения, ссылка теперь будет делаться, в частности, на фиг. 3, 4, 5А и 5В.

Аэрационное устройство 10 содержит полый основной корпус 20 для подачи сжатого воздуха, мембрану 30 и устройство 40 для прикладывания тянущего действия и прикрепления указанной мембраны 30 к стенке контейнера, в этом случае к стенке воронки 101В цистерны 101.

Как будет видно, тянущее и прикрепляющее устройство 40 задано группой из трех элементов 41, 42, 43 так, как показано, в частности, на фиг. 4 (см. ниже).

Полый основной корпус 20 содержит чашеобразный элемент 21, с которым соединен подающий патрубок 22 сжатого воздуха, поступающего из распределительной сети 102. Чашеобразный элемент 21 предусмотрен с по существу продольной осью (Х) симметрии; при этом подающий патрубок 22 предусмотрен с продольной осью (Y) симметрии, наклоненной под углом (α) относительно оси (Х). Угол (α) имеет величину, предпочтительно, от 20 до 40°, выбираемую с целью уменьшения, как можно больше, нагрузочных потерь, которые возникают в потоке сжатого воздуха во время его вытекания в полый основной корпус 20.

Чашеобразный элемент 21 прикреплен к двум каналам 23, 24, которые служат для возможного переноса сжатого воздуха от одного аэрационного устройства 10A, 10B, 10C к другому (фиг. 1, 2).

Другими словами, любое аэрационное устройство 10A, 10B, 10C может питаться либо непосредственно распределительной сетью 102 через подающий патрубок 22, либо оно может питаться косвенно сжатым воздухом, поступающим от соседнего аэрационного устройства 10A, 10B, 10C, посредством одного из двух каналов 23, 24. Чашеобразный элемент 21 может быть выполнен с другими конфигурациями в соответствии с требованиями установки.

Два канала 23, 24 выровнены вдоль оси (Z), по существу перпендикулярной относительно плоскости, содержащей оси (X) и (Y).

В чашеобразном элементе 21 (фиг. 5В), можно увидеть чашку 20А с круглым открытым краем 20В и дном 20С, противоположным относительно указанного открытого края 20В. Сквозное отверстие 20D, выровненное с указанной осью (Х), размещено на дне 20С.

На дне 20С также имеется направляющее посадочное место 20Е, в свою очередь, содержащее по существу криволинейный нижний участок, оканчивающийся двумя плоскими латеральными участками, и верхний участок, который также является плоским (см. ниже).

Тянущее и прикрепляющее устройство 40 мембраны 30 содержит:

- тянущий вал 41; и

- соединительный стержень 42, по меньшей мере частично с резьбой на цилиндрическом переднем участке 42А, манипулируемый тянущим элементом 43 (в этом случае, кулачковой рукояткой), опирающимся на втулку 44, свободно скользящую на цилиндрическом заднем участке 42В соединительного стержня 42 вдоль оси (Х).

В частности, тянущий элемент 43 содержит рукоятку 43А, заканчивающуюся кулачком 43В, который, при использовании, опирается на скользящую втулку 44.

Кроме того, как показано на фиг. 3, 4, через рукоятку 43А проходит цилиндрический задний участок 42В соединительного стержня 42. Тянущий элемент 43 дополнительно обеспечен со сквозным отверстием 43С, при этом сквозное отверстие 42С (фиг. 3) обеспечено на цилиндрическом заднем участке 42В соединительного стержня 42.

Как будет лучше описано в дальнейшем, когда рукоятка 43А поворачивается по часовой стрелке в соответствии со стрелкой (F1) вокруг неподвижного пальца 43D, который проходит как через рукоятку 43А, так и через цилиндрический задний участок 42В соединительного стержня 42 таким образом, что тянущий элемент 43 тянет мембрану 30, опирающуюся на внутреннюю поверхность стенки воронки 101В (фиг. 1, 2) (см. ниже), два сквозных отверстия 43С, 42С выравниваются (фиг. 3) и, следовательно, является возможным вставить разъемный палец (не показан) в эти сквозные отверстия 43С, 42С для поддержания тянущего элемента 43 всегда в одном и том же зафиксированном положении несмотря на какую-либо вибрацию, которой он может подвергаться.

Другими словами, разъемный палец (не показан), вставленный одновременно в два выровненных сквозных отверстия 43С, 42С, представляет собой своего рода "предохранительный блокиратор" от возможных вибраций и/или подпрыгиваний (например, грузовика, на котором смонтирована цистерна 101), которые могут вызвать случайное и опасное поворачивание в направлении против часовой стрелки рукоятки 43А вокруг пальца 43D в соответствии со стрелкой (F2), противоположной относительно указанной стрелки (F1). Такое гипотетическое поворачивание рукоятки 43А в соответствии со стрелкой (F2) вокруг пальца 43D вызвало бы ненамеренное, и нежелательное, ослабление тянущего действия на мембрану 30 с последующим увеличением кольцевого зазора, образованного между внешним периметром мембраны 30 и внутренней поверхностью стенки воронки 101В.

Блокирование посредством разъемного пальца представляет собой только один из бесчисленных способов блокировки кулачка. Также могут использоваться альтернативные системы, такие как, например, защелкивающий блокиратор рукоятки, или внешний блок, который ограничивает рукоятку в закрытом состоянии.

На тянущем валу 41 можно увидеть кольцевую канавку 41А, на которую, при фактическом использовании, сажается центральное сквозное отверстие 30А, выполненное в мембране 30, (фиг. 4, 5), два ходовых концевых фланца 41В, 41С, которые выступают на противоположных сторонах от по существу цилиндрического штока 41D.

Поверхность кольцевой канавки 41А задана с такой формой, чтобы иметь криволинейный верхний участок с последующим плоским нижним участком.

Аналогичным образом, центральное сквозное отверстие 30А обеспечено с криволинейным верхним участком и плоским нижним участком (фиг. 4, 10А, 10В). Это предназначено для выполнения надлежащей сборки деталей (см. ниже).

Верхние поверхности двух ходовых концевых фланцев 41В, 41С искривлены таким образом, чтобы повторять профиль внутренней поверхности внутренней мембраны 30. Две латеральные плоские области 41Е, 41F, расположенные на противоположных сторонах, выполнены на поверхности штока 41D, из которых только одна латеральная плоская область (т.е. латеральная плоская область 41Е) является видимой на фиг. 4.

Причины, по которым является предпочтительным иметь эти две латеральные плоские области 41Е, 41F, будут объясняться в дальнейшем. Шток 41D заканчивается пальцем 41G, в свою очередь, имеющим криволинейный нижний участок, два латеральных плоских участка, и верхний участок, который также является плоским. Другими словами, латеральная поверхность пальца 41G выполнена таким образом, чтобы соединяться соответствующим образом с поверхностью направляющего посадочного места 20Е.

Палец 41G и по меньшей мере один участок штока 41D имеют глухое отверстие 41Н, выровненное с осью (Х).

Глухое отверстие 41Н по меньшей мере частично обеспечено с резьбой, в которую может закручиваться цилиндрический передний участок 42А соединительного стержня 42 (см. ниже).

В частности, полезно отметить, что сквозное отверстие (не показано), выполненное на стенке воронки 101В, имеет бόльший диаметр, чем максимальный диаметр штока 41D, для обеспечения возможности прохождения сжатого воздуха в зазор, который образован между сквозным отверстием и самим штоком 41D (см. ниже).

Радиальные углубления 30В размещены только на участке внутренней поверхности мембраны 30.

Углубления 30В, главным образом, размещены в нижнем участке мембраны 30.

Предпочтительно, но необязательно, радиальные углубления 30В располагаются на всей нижней половине мембраны 30.

Предпочтительно, но необязательно, каждое радиальное углубление 30В имеет форму "капли", которая перемещает воздух, ускоряя его, посредством эффекта Вентури, наружу мембраны 30 таким образом, чтобы увеличить эффективность вибрации даже при низком давлении.

Поверхность внешнего профиля мембраны 30 является гладкой без ребер для способствования скольжению порошков.

Как показано на фиг. 11В, внешний профиль 30С мембраны 30 задан с формой "волны" таким образом, чтобы иметь постоянную толщину в сечении вблизи радиального углубления 30В и уменьшение толщины вблизи края 30D для увеличения эффекта вибрации самой мембраны 30.

Другими словами, со ссылкой на фиг. 11В, каждая радиальная секция 30Е принимает форму трубки Вентури, и, следовательно, сжатый воздух, распределенный радиально посредством центробежных движений, будет перемещаться через множество подобных трубке Вентури путей. Следовательно, будет иметь место ускорение сжатого воздуха вблизи края 30D, фактор, который будет увеличивать частоту вибраций самого края 30D с последующим лучшим распределением сжатого воздуха в массе (М) гранулированного (или порошкового) материала, имеющегося в воронке 101В.

Увеличенная кинетическая энергия выпускного сжатого воздуха из мембраны 30 в ее нижней части будет дополнительно способствовать проникновению самого воздуха в массу (М) материала.

Кроме того, так как каждое радиальное углубление 30В имеет меньшую толщину (ТН1) (фиг. 10В), чем минимальная толщина (ТН2) части мембраны 30 без радиальных углублений 30В, мембрана 30 будет стремиться деформироваться, предпочтительно, в ее нижнем участке, что приводит к более низкому моменту инерции. По этой причине сжатый воздух будет стремиться выходить из камеры 50, предпочтительно, на стороне мембраны 30, обеспеченной с радиальными углублениями 30В.

Следовательно, при фактическом использовании, посредством ориентации радиальных углублений 30В по направлению вниз достигается строгая предпочтительная направленность вниз воздушных микроструй, выходящих в кольцевой зазор между внутренней поверхностью стенки воронки 101В и краем 30D мембраны 30.

Как указано выше, эти микроструи сжатого воздуха, направленные предпочтительно вниз, будут генерировать постоянное давление, направленное на массу (М) (гранулированного или порошкового) материала, который размещается в заданное время в воронке 101В, таким образом предотвращая образование перемычек, пустот и т.д. - всех факторов, которые задерживали бы, даже значительно, разгрузку продукта из разгрузочного порта 101С.

Сборка аэрационного устройства 10 на стенке воронки 101В выполняется следующим образом:

(а) центральное сквозное отверстие 30А мембраны 30 вручную сажается на кольцевую канавку 41А на тянущем валу 41 таким образом, чтобы получить соединение мембраны 30 с самим тянущим валом 41 (фиг. 5); конкретная форма (криволинейная на верхней части и плоская на дне) поверхности двух элементов 30А, 41А, подлежащих соединению, обеспечивает надлежащее соединение двух деталей (см. ниже);

(b) затем тянущий вал 41 вставляется в сквозное отверстие, выполненное на стенке воронки 101В, очевидно, таким образом, что мембрана 30 остается внутри самой воронки 101В; ходовые концевые фланцы 41В, 41С также теперь находятся внутри воронки 101В на стороне мембраны 30;

(с) соединительный стержень 42 вставляется в сквозное отверстие 20D, обеспеченное на дне 20С чашки 20А;

(d) резьбовой цилиндрический передний участок 42А соединительного стержня 42 завинчивается в глухое отверстие 41Н (оси (Х)), выполненное на тянущем валу 41; таким образом получается сборка соединительного стержня 42 с тянущим валом 41;

(е) при выполнении завинчивания, упомянутого в предыдущем пункте (d), оператор постепенно подводит весь полый основной корпус 20 к внешней поверхности стенки воронки 101В;

(f) операция завинчивания заканчивается, когда:

(f1) формованный палец 41G входит в направляющее посадочное место 20Е;

(f2) втулка 44 опирается на внешнюю поверхность дна 20Е; и

(f3) круглый открытый край 20В опирается на внешнюю поверхность стенки воронки 101В.

Теперь оператор может поворачивать рукоятку 43А в соответствии с (F1) (фиг. 5В) таким образом, что тянущее действие, выполняемое всем тянущим и прикрепляющим устройством 40 на мембране 30, осуществляется в соответствии со стрелкой (F3) (фиг. 5В). Так как втулка 44, как указано, скользит по цилиндрическому заднему участку 42В соединительного стержня 42, воздействие, выполняемое на такой втулке 44 кулачком 43В, приводит к осевому усилию (в соответствии со стрелкой (F4), противоположной относительно направления, обозначенного стрелкой (F3) - фиг. 5В) на полом основном корпусе 20, который будет таким образом больше сцепляться с внешней поверхностью воронки 101В. Другими словами, когда мембрана 30 прижимается с увеличивающимся усилием к внутренней поверхности воронки 101В (стрелка (F3); фиг. 6В), открытый край 20В чашки 20А будет все больше и больше толкаться к внешней стенке самой воронки 101В (стрелка (F4); фиг. 5В).

Стенка воронки 101В в таком случае будет "закрываться в виде зажима" между мембраной 30, на одной стороне (т.е. на стороне внутренней стенки воронки 101В), и открытым краем 20В чашки 20А, на другой (т.е. на стороне внешней стенки воронки 101В).

Затем будет возможно направлять сжатый воздух в аэрационное устройство 10 посредством распределительной сети 102 (фиг. 1).

Более подробно, можно сказать, что сжатый воздух, после входа в полый основной корпус 20 через подающий патрубок 22, будет протекать в зазор, специально оставленный свободным между сквозным отверстием, выполненным на стенке воронки 101В, и внешней поверхностью тянущего вала 41.

Две латеральные плоские области 41Е, 41F (каждая из которых обеспечена с соответствующим имеющим полую форму выпуском) на тянущем валу 41 упрощают протекание сжатого воздуха в распределительную камеру 50, ограниченную внутренней поверхностью мембраны 30 и внутренней поверхностью стенки воронки 101В (см. увеличенный вид на фиг. 1).

Из этой распределительной камеры 50, сжатый воздух затем распределяется внутри воронки 101В с помощью механизмов динамики текучей среды, описанных выше.

Также следует отметить, что сформованные соединения между двумя парами элементов 30А, 41А и 41G, 20E, представляют собой основную причину надлежащей направленной вниз ориентации радиальных углублений 30В. В действительности, если вследствие таких сформованных соединений мембрана 30 надлежащим образом размещается относительно тянущего вала 41 и, соответственно, тянущий вал 41 надлежащим образом размещается относительно полого основного корпуса 20 с подающим патрубком 22, обращенным вниз, оператор будет всегда уверен, что радиальные углубления 30В также обращены вниз и, следовательно, надлежащим образом ориентированы относительно задачи, которую они предполагаются выполнять.

Другими словами, учитывая асимметричность мембраны 30, является необходимым иметь сформованные с усилием соединения между деталями для того, чтобы обеспечить надлежащую сборку самой мембраны 30, то есть, как указано, с радиальными углублениями 30В, обращенными вниз, т.е. по направлению к разгрузочному порту 101С цистерны 101 и разгрузочному клапану (S1) (фиг. 1).

На фиг. 6, 7, 8А, 8В, 9 показан второй вариант осуществления настоящего изобретения, предпочтительно применимый к воронке 101B* (фиг. 9) бункера (не показан полностью).

В конкретном варианте осуществления, показанном на фиг. 9, три аэрационных устройства смонтированы на воронке 101B*. Однако только два аэрационных устройства 10В* и 10С* являются видимыми на фиг. 9, так как воронка 101В* показана в разрезе.

Также, так как в этом случае три аэрационных устройства являются идентичными, описание типового аэрационного устройства 10* будет достаточным для описания их всех.

Как показано более подробно на фиг. 6, 7, 8А, 8В, аэрационное оборудование 10* включает в себя мембрану 30*, имеющую край 30D*, идентичную мембране 30, описанной выше со ссылкой на первый вариант осуществления, и тянущее и прикрепляющее устройство 40*, содержащее тянущий вал 41*.

Такой тянущий вал 41* обеспечен с кольцевой канавкой 41А* (практически идентичной кольцевой канавке 41А, предусмотренной для первого варианта осуществления), приспособленной для размещения центрального сквозного отверстия 30А* (практически идентичного центральному сквозному отверстию 30А, предусмотренному выше), образованного на мембране 30*.

Через тянущий вал 41* продольно проходит глухое отверстие 41Н*, выровненное с осью (Х*), по существу продольной симметрии самого тянущего вала 41*.

Ниже кольцевой канавки 41А* размещен кольцевой элемент 41С*, который обеспечен множеством радиальных сквозных отверстий 41М*, которые обеспечивают сообщение глухого отверстия 41Н* с внешней частью и, в частности, при использовании, с камерой 50* (фиг. 9), ограниченной, как обычно, внутренней поверхностью мембраны 30* и внутренней поверхностью стенки воронки 101В*.

В этом втором варианте осуществления внешняя поверхность пальца 41G*, который расположен ниже кольцевого элемента 41С*, является частично резьбовой.

Между кольцевым элементом 41С* и пальцем 41G* имеется плечо 41N*, функция которого будет объясняться в дальнейшем.

Аэрационное устройство 10* обеспечено с шайбой 41Р*, резьбовой гайкой 41R* и полым основным корпусом (не показан), аналогичным описанному относительно первого варианта осуществления.

Сборка аэрационного устройства 10* на стенке воронки 101В* выполняется следующим образом:

(а) центральное сквозное отверстие 30А* мембраны 30* вручную сажается на кольцевую канавку 41А* на тянущем валу 41* таким образом, чтобы получить соединение мембраны 30* с самим тянущим валом 41*; конкретная форма (криволинейная на верхней части и плоская на дне) поверхности двух элементов 30А*, 41А*, подлежащих соединению, обеспечивает надлежащее соединение двух деталей;

(b) затем тянущий вал 41* вставляется в сквозное отверстие, расположенное на стенке воронки 101В*, таким образом, очевидно, заставляя мембрану 30* оставаться в воронке 101В*; кольцевой элемент 41С* также располагается внутри воронки 101В* на стороне мембраны 30*; в этом случае отверстие на стенке воронки имеет практически такой же диаметр, что и палец 41G*, и обеспечено с уплотнительной прокладкой (не показана); плечо 41N* опирается на внутреннюю поверхность стенки воронки 101В*;

(с) со стороны пальца 41G*, который выступает наружу стенки воронки 101В*, вставляются шайба 41Р* и резьбовая гайка 41R*;

(d) резьбовая гайка 41R* завинчивается на резьбовую часть пальца 41G* таким образом, что стенка воронки 101В* зажимается на одной стороне плечом 41N*, а на другой стороне - верхней поверхностью шайбы 41Р*, толкаемой резьбовой гайкой 41R*.

Палец 41G* затем прикрепляется к полому основному корпусу, подающему сжатый воздух.

Кроме того, также следует отметить, что свободный конец пальца 41G* обеспечен двумя латеральными плоскими областями 41Z*, 41W*, расположенными на противоположных сторонах. Такие латеральные плоские области 41Z*, 41W* соединяются с сформованным посадочным местом (не показано), которое располагается внутри полого основного корпуса, для обеспечения требуемой надлежащей ориентации вниз радиальных углублений 30В*, которые располагаются на внутренней поверхности мембраны 30*.

Аэродинамическая работа мембраны 30* является такой же, как у мембраны 30 первого варианта осуществления и, следовательно, не будет повторно описываться.

Основные преимущества аэрационного устройства, выполненного в соответствии с идеями настоящего изобретения, являются следующими:

- легкая сборка;

- уменьшение расхода сжатого воздуха и, следовательно, общего потребления энергии; и

- уменьшение времени разгрузки контейнера, при этом обеспечивая определенную совместимость с системами, имеющимися на рынке на сегодняшний момент.

1. Аэрационное устройство (10, 10А, 10В, 10С; 10*) для упрощения разгрузки массы (M) порошкового материала из любого типа контейнера (101), при этом устройство содержит вибрационную мембрану (30; 30*), соединенную с устройством (40; 40*) для прикладывания тянущего действия и ее прикрепления к стенке контейнера (101) таким образом, что указанная мембрана (30; 30*) сцепляется с внутренней поверхностью стенки контейнера (101) так, что воздушные микроструи проходят через кольцевой зазор между внутренней поверхностью контейнера (101) и краем (30D; 30D*) указанной вибрационной мембраны (30; 30*),

отличающееся тем, что указанная мембрана (30; 30*) содержит по меньшей мере область наименьшего сопротивления для выходного воздушного потока таким образом, что воздух предпочтительно выходит из указанной по меньшей мере области наименьшего сопротивления,

при этом указанная мембрана (30; 30*) содержит несколько канавок, выполненных в форме радиальных углублений (30В; 30В*), и

указанные радиальные углубления (30В; 30В*) образованы на участке внутренней поверхности указанной мембраны (30; 30*).

2. Аэрационное устройство (10, 10А, 10В, 10С; 10*) по п. 1, отличающееся тем, что указанные радиальные углубления (30В; 30В*) предпочтительно образованы на нижнем участке указанной мембраны (30; 30*).

3. Аэрационное устройство (10, 10А, 10В, 10С; 10*) по п. 2, отличающееся тем, что указанные радиальные углубления (30В; 30В*) предпочтительно образованы на нижней половине указанной мембраны (30; 30*).

4. Аэрационное устройство (10, 10А, 10В, 10С; 10*) по п. 1, отличающееся тем, что каждое радиальное углубление (30В; 30В*) выполнено в форме капли, таким образом упрощая ускорение сжатого воздуха.

5. Аэрационное устройство (10, 10А, 10В, 10С; 10*) по п. 4, отличающееся тем, что каждая радиальная секция (30Е) любого радиального углубления (30В; 30В*) имеет форму трубки Вентури.

6. Аэрационное устройство (10, 10А, 10В, 10С; 10*) по п. 1, отличающееся тем, что внешняя поверхность мембраны (30; 30*) является гладкой и имеет форму волны для получения постоянной толщины в ее сечении в соответствии с указанным радиальным углублением (30В; 30В*) и уменьшенную толщину в ее сечении в соответствии с краем (30D; 30D*) мембраны (30; 30*).