Способ получения композиционного полимерного материала с повышенным содержанием наполнителя

Иллюстрации

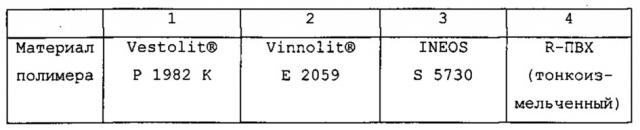

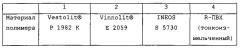

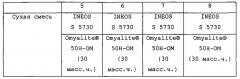

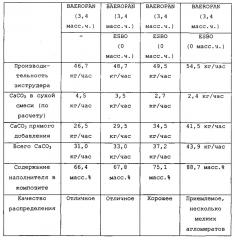

Показать всеПредложен способ получения композиционного полимерного материала с повышенным содержанием наполнителя, который может быть использован в качестве маточной смеси. В полимерный материал добавляют минеральный наполнитель 150 -800 мас.ч. на 100 мас.ч. полимера, при этом добавление наполнителя и перемешивание с полимером осуществляют с использованием технологии прямого добавления и выше по потоку от смесительной зоны для изготовления маточной смеси. Полимерный материал включает полимер, выбранный из группы, состоящей из виниловых полимеров, виниловых сополимеров, акриловых полимеров, акриловых сополимеров, хлорированных полиэтиленов и их смесей. Способ по изобретению позволяет уменьшить время изготовления и сберечь энергоресурсы и получить качественную маточную смесь. 5 н. и 7 з.п. ф-лы, 2 табл., 8 пр.

Реферат

Настоящее изобретение относится к способу получения композитного полимерного материала с повышенным содержанием наполнителя и к применению указанного полимерного композиционного материала.

Увеличение расходов на производство полимеров является движущим моментом для разработки методов, обеспечивающих более высокие уровни содержания наполнителей в композиционных полимерных материалах. Часто указанные наполнители выбирают из природных или синтетических минералов: таких как карбонат кальция, мел, известняк, мрамор, доломит, диоксид титана, сульфат бария, тальк, глина или слюда. В обычном способе получения композиционного полимерного материала полимерный материал и наполнитель могут быть смешаны в смесителе горячего и холодного смешения с получением сухой полимерной смеси. Затем сухую полимерную смесь обычно транспортируют пневматическим образом в компаундирующее устройство, как правило, экструдер, в котором образуется композиционный полимерный материал.

Композиционные полимерные материалы с повышенным содержанием наполнителя и способы получения указанных композиционных полимерных материалов известны из уровня техники.

В ЕР 1584650 A1 раскрыта гранулированная маточная смесь, включающая термопластичную смолу и от 2 до 60% по массе белого катализатора горения, смешанного с термопластичной смолой. Гранулированные маточные смеси подходят для получения термопластичной полимерной композиции, обладающей эффектом ускорения горения.

IE 930545 раскрывает гранулированную маточную смесь, которая может быть добавлена на линию рецикла негабаритных материалов с экструдера. ЕР 1421136 В1 раскрывает способ производства носителя для маточной смеси, причем способ включает смешение, по меньшей мере, одного хлорированного полиолефина, по меньшей мере, одной акриловой технологической добавки, по меньшей мере, одного акрилового модификатора ударной вязкости и профилирование смеси в профилированные элементы. В частности, способ относится к способу приготовления маточной смеси, пригодной для применения при окрашивании поливинилхлорида. Указанная маточная смесь может дополнительно включать наполнитель.

Патентная заявка США US2003/0144423 A1 относится к поливинилхлоридным композициям, обладающим улучшенной ударной прочностью. Композиция может включать поливинилхлорид, по меньшей мере, один сополимер этилен/альфа-олефина и, по меньшей мере, один статистический хлорированный олефиновый полимер. Необязательно, композиции могут содержать неорганические наполнители в содержании от 5 до 50 масс. ч.

WO 2010/04 9530 А2 относится к профилям, изготовленным из вспененного поливинилхлорида, включающего, по меньшей мере, 40 масс. ч., предпочтительно, по меньшей мере, 60 масс. ч. минерального наполнителя природного происхождения, и поливинилхлорида с К-числом от 50 до 58. Наполнителем предпочтительно является тальк и/или слюда и более предпочтительно им является тальк. Далее в документе раскрыт способ, согласно которому две стадии, первая и вторая стадии смешения, используются для того, чтобы уменьшить такие проблемы, как сегрегации и потери качества. Основную часть наполнителя добавляют на упомянутой второй стадии смешения, которую осуществляют при температуре выше 180°С.

Согласно данным X. Мюллера (H. Millier) в Kunststoffe International 12/2006, 62-66, предложен поливинилхлорид, содержащий карбонат кальция, где указанный карбонат кальция добавляют к сухой смеси на основе поливинилхлорида непосредственно перед экструдером по технологии прямого добавления. Согласно указанному способу может быть добавлено от 5 до 50 масс. ч. карбоната кальция.

Однако обычные способы, известные в данной области для производства композиционных полимерных материалов, имеют ряд недостатков при использовании в производстве композиционных полимерных материалов с повышенным содержанием наполнителя. Как правило, проблемы обычных методов производства композиционных полимерных материалов начинают возникать при содержании наполнителя выше значения от 20 до 30 масс. ч.

Например, добавление повышенных количеств наполнителей, т.е. количеств выше значений от 20 до 30 масс. ч., к полимеру при применении традиционных методов приводит к увеличению времени смешения.

Другим недостатком при применении обычных методов в производстве композиционных полимерных материалов с повышенным содержанием наполнителя является образование отложений материала наполнителя на стенках смесителя горячего-холодного смешения.

Еще один недостаток при применении обычных методов в производстве композиционных полимерных материалов с повышенным содержанием наполнителя является разделение полимерного материала и материала наполнителя в сухой смеси при пневматической транспортировке полученной сухой смеси из смесителя горячего- холодного смешения в компаундер. Это, в свою очередь, приводит к неоднородному содержанию наполнителя в полученном композиционном полимерном материале.

В связи с вышеизложенным усовершенствование способа изготовления композиционных полимерных материалов с повышенным содержанием наполнителя представляет интерес для специалиста в данной области.

Поэтому задачей является разработка способа, который бы мог сократить дорогостоящие и энергозатратные времена смешения. Потребление электрической энергии, например, при горячем-холодном смешении, может быть снижено из-за того, что материал минерального наполнителя, введенный по технологии прямого добавления, не обязательно требует стадии нагревания и последующей стадии охлаждения.

Другой задачей является разработка способа, согласно которому можно избежать образования отложений материала наполнителя в горячем-холодном смесителе.

Другой задачей является разработка способа, согласно которому можно избежать проблемы разделения при пневматической транспортировке полученной сухой смеси из горячего-холодного смесителя в смеситель для получения маточной смеси.

Еще одной задачей является разработка композиционного полимерного материала с повышенным содержанием наполнителя, который может быть введен в полимерные продукты и тем самым увеличить содержание наполнителя в указанном полимерном продукте.

Также было бы желательно разработать композиционный полимерный материал, который позволит адаптировать содержание наполнителя в полимерном продукте до заданного значения и, кроме того, может быть дозирован точно и равномерно.

Вышеуказанные и другие задачи решаются согласно существу изобретения, как определено в настоящем изобретении в независимых пунктах формулы изобретения.

Согласно одному аспекту настоящего изобретения предложен способ получения композиционного полимерного материала, включающий следующие стадии:

(a) обеспечение материала минерального наполнителя;

(b) обеспечение полимерного материала;

(c) транспортировка материала минерального наполнителя со стадии (а) и полимерного материала со стадии (b) в смеситель для получения маточной смеси;

(d) получение композиционного полимерного материала в указанный смеситель для получения маточной смеси;

где материал минерального наполнителя со стадии (а) добавляют к полимерному материалу со стадии (b) в таком количестве, чтобы содержание минерального наполнителя в полученном композиционном полимерном материале составляло величину в интервале от 60 до 900 масс. ч. и где указанное добавление проводят с использованием технологии прямого добавления.

Согласно другому аспекту настоящее изобретение относится к разработке композиционного полимерного материала, получаемого способом согласно изобретению.

Согласно еще одному аспекту настоящего изобретения разработан композиционный полимерный материал, включающий материал минерального наполнителя и полимерный материал, где композиционный полимерный материал находится в виде гранул, имеющих средний размер частиц меньше 4 мм, предпочтительно меньше 3 мм и наиболее предпочтительно меньше 2 мм, и где содержание наполнителя в композиционном полимерном материале находится в интервале от 60 до 900 масс. ч.

Согласно еще одному аспекту настоящего изобретения разработан полимерный продукт, включающий композиционный полимерный материал по изобретению.

Другой аспект настоящего изобретения относится к применению обладающих элементами новизны композиционных полимерных материалов в полимерных продуктах, где композиционный материал предпочтительно используют в качестве маточной смеси.

Предпочтительные варианты осуществления способа по изобретению определены в соответствующих подпунктах формулы изобретения.

Согласно одному варианту осуществления способа по изобретению содержание минерального наполнителя в полученном композиционном полимерном материале находится в интервале от 150 до 800 масс. ч., предпочтительно в интервале от 160 до 700 масс. ч., более предпочтительно в интервале от 170 до 600 масс. ч.

Согласно другому варианту осуществления способа по изобретению композиционный полимерный материал на стадии (d) получают в форме гранулята, имеющего средний размер гранул в интервале от 2 до 8 мм, предпочтительно от 3 до 7 мм и более предпочтительно от 4 до 6 мм.

Согласно еще одному варианту осуществления способа по изобретению полученный композиционный полимерный материал измельчают с получением среднего размера частиц меньше 4 мм, предпочтительно меньше 3 мм и наиболее предпочтительно меньше 2 мм.

Согласно другому варианту осуществления способа по изобретению полимерный материал, поступающий на стадию (b), включает материал минерального наполнителя, в котором содержание материала минерального наполнителя в полимерном материале составляет предпочтительно величину в интервале от 1 до 70 масс. ч., предпочтительно от 5 до 60 масс. ч. и более предпочтительно от 10 до 50 масс. ч.

Согласно другому варианту осуществления способа по изобретению полимерный материал, поступающий на стадию (b), включает полимерный материал вторичной переработки, где полимерный материал вторичной переработки предпочтительно содержит измельченный полимерный материал повторной переработки.

Согласно другому варианту осуществления способа по изобретению названный смеситель для получения маточной смеси представляет экструдер, в котором температуру расплава полимера предпочтительно поддерживают ниже 205°С.

Согласно другому варианту осуществления способа по изобретению материал минерального наполнителя выбран из группы, состоящей из карбоната кальция, мела, известняка, мрамора, доломита, диоксида титана, сульфата бария, талька, глины или слюды и их смесей, где материалом минерального наполнителя предпочтительно является карбонат кальция и/или доломит.

В соответствии с предпочтительным вариантом осуществления способа по изобретению материал минерального наполнителя выбирают из молотого доломита, молотого карбоната кальция (GCC), осажденного карбоната кальция (РСС), модифицированного карбоната кальция (МСС) или их смеси.

Согласно еще одному варианту осуществления способа по изобретению полимерный материал включает полимер, выбранный из группы, состоящей из виниловых полимеров, виниловых сополимеров, акриловых полимеров, акриловых сополимеров, хлорированных полиэтиленов и их смесей, где полимерный материал предпочтительно включает виниловые полимеры и/или виниловые сополимеры, и более предпочтительно представляет собой поливинилхлорид.

Согласно другому варианту осуществления композиционного полимерного материала по изобретению содержание материала минерального наполнителя в композиционном полимерном материале находится в интервале от 150 до 800 масс. ч., предпочтительно в интервале от 160 до 700 масс. ч., более предпочтительно в интервале от 170 до 600 масс. ч.

Согласно еще одному варианту осуществления композиционного полимерного материала материал минерального наполнителя выбирают из группы, состоящей из карбоната кальция, мела, известняка, мрамора, доломита, диоксида титана, сульфата бария, талька, глины или слюды и их смесей, где материалом минерального наполнителя предпочтительно является карбонат кальция и/или доломит.

Согласно другому варианту осуществления композиционного полимерного материала по изобретению полимерный материал включает полимер, выбранный из группы, состоящей из виниловых полимеров, виниловых сополимеров, акриловых полимеров, акриловых сополимеров, хлорированных полиэтиленов и их смесей, где полимерный материал предпочтительно включает виниловые полимеры и/или виниловые сополимеры, и более предпочтительно включает поливинилхлорид.

Согласно другому варианту композиционного полимерного материала по изобретению число k полимерного материала находится в интервале от 30 до 100, предпочтительно от 45 до 70 и наиболее предпочтительно от 50 до 68, где полимерным материалом предпочтительно является поливинилхлорид.

Согласно предпочтительному варианту осуществления изобретения полимерный продукт представляет гранулят, оконный профиль, трубу, технический профиль, стеновую панель, потолочную панель, облицовочную панель, изоляцию, провод или кабели, пленку, лист, волокно или нетканый материал.

Следует понимать, что для целей настоящего изобретения следующие термины имеют следующие значения.

Термин "материал минерального наполнителя" в значении настоящего изобретения относится к веществам минерального происхождения, которые могут быть добавлены к таким материалам, как бумага, полимеры, каучук, краски или клеи, например, для снижения расхода более дорогих материалов и/или для повышения технических свойств продукции. Специалисты в данной области техники хорошо знают типичные наполнители, используемые в соответствующих областях.

Термин "минеральный", использованный в настоящем документе, охватывает абиогенные и твердые материалы с упорядоченной атомарной структурой.

"Полимерный материал", использованный в настоящей заявке, включает гомополимеры, сополимеры, такие как, например, блок-сополимеры, привитые, статистические и чередующиеся сополимеры, гетерофазные сополимеры и статистические гетерофазные сополимеры, а также смеси полимеров, модификации и их смеси. Термин «полимерный материал», использованный в настоящем документе, может также включать полимерные материалы вторичной переработки, например поливинилхлорид вторичной переработки. Содержание полимерного материала вторичной переработки в полимерном материале может составлять величину в интервале от 0,1 до 100 масс. %.

"Композиционный полимерный материал", использованный в данной заявке, представляет материал, содержащий, по меньшей мере, один полимер и, по меньшей мере, один материал минерального наполнителя.

"Смеситель для изготовления маточных смесей" в соответствии с настоящей заявкой может представлять любое устройство, подходящее для изготовления смеси из одного или более полимерных материалов с одной или более добавками, например материалом минерального наполнителя. Указанный смеситель для изготовления маточных смесей содержит смесительную секцию, в которой материал минерального наполнителя и полимерный материал тщательно перемешиваются. Такие устройства известны в данной области.

Термин "технология прямого добавления", использованный в настоящем документе, включает добавление и смешение материала минерального наполнителя с полимерным материалом в устройстве прямого добавления выше по потоку от секции смешения маточной смеси, где устройство прямого добавления непосредственно соединено с секцией смешения смесителя для изготовления маточной смеси, так что нет необходимости в пневмотранспортировки полученной смеси в секцию изготовления маточной смеси.

Термин "гранулят", использованный в настоящем документе, относится к продукту, полученному в процессе гранулирования. Гранулят может иметь определенную форму, такую как, например, таблетки, сферы, жемчужины, шарики, гранулы, хлопья, стружка или брусочки, произвольную форму, такую как, например, крошка, или он может представлять смесь композиционных полимерных материалов как определенной формы, так и произвольной формы. Гранулирование может быть осуществлено, например, в смесителе для изготовления смеси, как определено выше, продавливанием полимерного расплава через фильеру, оснащенную режущим ножом, где размер гранул можно регулировать приложенным давлением и/или скоростью нарезания. Однако может быть использована любая другая система, которая подходит для производства гранулята.

Термин "измельчение" относится к способам уменьшения размера гранулята. Такие методы снижения среднего размера гранул включают, но не ограничиваются ими, размол, раскол и растирание, а также способы, включающие сверхкритические жидкие среды. Измельченный гранулят может иметь средний размер гранул в интервале от 100 до 4000 мкм.

"Средний размер гранул" композиционного полимерного материала представляет средневзвешенный размер гранулы, т.е. 50 масс. % всех гранул имеют больший или меньший размер, чем данный средний размер гранул. Размер гранул определяют просеиванием в соответствии с ИСО 3310-1:2000(Е).

Единица "масс. ч.» (частей на сто частей смол), использованная в настоящем документе, относится к частям сухой массы ингредиента на сто частей сухой массы полимера сравнения.

"число k" является мерой молекулярной массы полимера, например поливинилхлорида, в расчете по результатам измерений вязкости раствора полимера. Обычно оно составляет от 30 до 100. Низкие значения числа k свидетельствуют о низкой молекулярной массе (которую легко перерабатывать, но имеет худшие свойства) и высокое число k подразумевает высокую молекулярную массу (что трудно обрабатывать, но обладает превосходными свойствами).

Термин "маточная смесь" относится к полимерному композиционному материалу, который используется в производстве полимерного продукта. Маточная смесь может быть добавлена, например, перед экструзией, в полимерный продукт в целях достижения, например, более высокого содержания наполнителя при использовании маточной смеси с минеральным наполнителем.

"Измельченный карбонат кальция" (GCC) в контексте настоящего изобретения представляет собой карбонат кальция, полученный из природных источников, такой как известняк, мрамор, кальцит или мел и обработанный влажным и/или сухим методом, таким как растирание, просеивание и/или фракционирование, например, на циклон-аппарате или сепараторе.

"Осажденный карбонат кальция" (РСС) в значении настоящего изобретения представляет синтезированный материал, обычно полученный осаждением с последующей реакцией диоксида углерода и гидроксида кальция (гашеной извести) в водной среде или осаждением источника кальция и источника карбоната в воде. Кроме того, осажденный карбонат кальция также может быть результатом введения кальция и карбонатных солей, например хлорида кальция и карбоната натрия, в водной среде. РСС может представлять ватерит, кальцит или арагонит. РСС описаны, например, в ЕР 2447213 A1, ЕР 2524898 A1, ЕР 2371766 A1 или неопубликованной европейской заявке на патент # 12164041.1.

"Модифицированный карбонат кальция" (МСС) в контексте настоящего изобретения может представлять природный измельченный или осажденный карбонат кальция с модифицированной внутренней структурой или продукт поверхностной реакции, т.е. поверхностно-модифицированный карбонат кальция.

В тексте настоящего документа выражения "размер частиц" материала наполнителя описывается его распределением по размеру частиц. Величина dx представляет диаметр, относительно которого х % по массе частиц имеют диаметры меньше dx. Это означает, что величина d20 представляет размер частиц, при котором 20 масс. % всех частиц меньше, и величина d98 представляет размер частиц, при котором 98 масс. % всех частиц меньше. Величина d98 также обозначается как "верхняя фракция". Величина d50 таким образом представляет средневзвешенный размер частиц, т.е. 50 масс. % всех частиц являются больше или меньше, чем данный размер частиц. Для целей настоящего изобретения размер частиц определяется как средневзвешенный размер частиц d50, если не указано иначе. Для определения величины средневзвешенного размера частиц d50 или величины размера частиц верхней фракции d98 могут быть использованы приборы Sedigraph 5100 или 5120 от компании Micromeritics, США.

Там, где используется неопределенный или определенный артикль применительно к существительному в единственном числе, например "a", "an" или "the", он включает и данное существительное во множественном числе, если не указано что-то иное.

Когда в настоящем описании и формуле изобретения используется термин "содержащий", он не исключает других элементов. Для целей настоящего изобретения термин "состоящей из" считается предпочтительным вариантом осуществления термина "включающий". Если далее по тексту группа определяется, как включающая по меньшей мере определенное число вариантов, это также следует понимать, как определение группы, которая предпочтительно состоит только из данных вариантов осуществления.

Такие термины, как "получаемая" или "определяемая" или "полученная" или "определенная", используются как синонимы. Это, например, означает, что если из контекста ясно вытекает иное, термин "полученный" не означает, например, что один из вариантов должен быть получен, например, последовательностью стадий, следующих термину "полученный", хотя такое ограниченное понимание всегда включает термины "полученный" или "определенный" в качестве предпочтительного варианта.

В соответствии с настоящим изобретением способ получения композиционного полимерного материала включает стадии

(a) обеспечение материала минерального наполнителя;

(b) обеспечение полимерного материала;

(c) подача материала минерального наполнителя со стадии (а) и полимерного материала со стадии (b) в смеситель для изготовления маточной смеси;

(d) получение композиционного полимерного материала в указанном смесителе для изготовления маточной смеси;

где материал минерального наполнителя со стадии (а) добавляют к полимерному материалу со стадии (b) в таком количестве, что содержание минерального наполнителя в полученном композиционном полимерном материале находится в интервале от 60 до 900 масс. ч. и где указанное добавление осуществляют с использованием технологии прямого добавления.

В следующих предпочтительных вариантах осуществления изобретения способ по изобретению для изготовления композиционного полимерного материала будет рассмотрен более подробно. Следует понимать, что данные технические детали и варианты осуществления также применимы к композиционному полимерному материалу по изобретению и применению указанного композиционного полимерного материала по изобретении.

Как изложено выше, способ по изобретению для производства композиционного полимерного материала стадии (а), (b), (с) и (d). Далее по тексту даны дополнительные подробности настоящего изобретения, в частности предыдущие стадии способа по изобретению.

Характеристика стадии (а):

В соответствии со стадией (а) способа по настоящему изобретению обеспечивается материал минерального наполнителя.

Материал минерального наполнителя в контексте настоящего изобретения относится к веществу минерального происхождения, который может быть добавлен к материалам, таким как термопласты, чтобы снизить расход более дорогих материалов, таких как связующие вещества, или улучшить технические свойства продуктов. Специалисты в данной области техники хорошо знают типичные наполнители, используемые в соответствующих областях. Минеральные наполнители, как описано в настоящем документе, могут охватывать природные или синтетические минералы, такие как карбонат кальция, мел, известняк, мрамор, доломит, диоксид титана, сульфат бария, тальк, глина или слюда и их смеси, где материал минерального наполнителя предпочтительно представляет карбонат кальция и/или доломит.

Материал минерального наполнителя по настоящему изобретению может иметь средний размер частиц d50 в интервале от 0,001 мкм до 100 мкм, предпочтительно от 0,5 до 5 мкм.

Согласно одному варианту осуществления способа по изобретению материал минерального наполнителя выбирают из тонкодисперсного карбоната кальция, осажденного карбоната кальция, поверхностно-модифицированного карбоната кальция, доломита или их смесей.

Измельченный карбонат кальция (GCC) в контексте настоящего изобретения представляет карбонат кальция, полученный из природных источников, который может быть переработан, например, измельчением, просеиванием и/или фракционированием, например мокрым и/или сухим методом с помощью циклон-аппарата или сепаратора. Предпочтительно, природный карбонат кальция выбирают из группы, состоящей из мела, известняка, мрамора или их смесей.

Известно, что природный или измельченный карбонат кальция существует в виде трех типов кристаллических полиморфов: кальцита, арагонита и ватерита. Кальцит, наиболее распространенный кристаллический полиморф, считается самой стабильной кристаллической формой карбоната кальция. Менее распространенным является арагонит, который имеет дискретную или кластерную игольчатую орторомбическую кристаллическую структуру. Ватерит представляет самый редкий полиморф карбоната кальция и обычно является неустойчивым.

Осажденный карбонат кальция (РСС) в значении настоящего изобретения представляет синтетический материал, обычно полученный осаждением после осуществления взаимодействия диоксида углерода с гидроксидом кальция (гашеной известью) в водной среде или осаждением источника кальция и карбоната в воде. Кроме того, осажденный карбонат кальция также может быть продуктом введения кальция и карбонатных солей, хлорида кальция и карбоната натрия, например, в водной среде. РСС может представлять ватерит, кальцит или арагонит.

Синтез осажденного карбоната кальция (РСС) наиболее часто протекает по реакции синтеза осаждением, которая включает стадию осуществления контакта диоксида углерода раствором гидроксида кальция, причем последний чаще всего обеспечивается образованием водной суспензии оксида кальция, также известного как негашеная известь, суспензия которого широко известна как известковое молоко. В зависимости от условий реакции, данный РСС может появляться в различных формах, включающих как устойчивые, так и нестабильные полиморфы. Действительно, РСС часто представляет термодинамически неустойчивый материал карбоната кальция. Когда упоминается в контексте настоящего изобретения, следует понимать, что РСС означает синтетические продукты на основе карбоната кальция, полученные карбонизацией суспензии гидроксида кальция, обычно называемые в данной области суспензией извести или известковым молоком при получении из частиц тонко измельченного оксида кальция в воде. Предпочтительный синтетический карбонат кальция представляет осажденный карбонат кальция, включающий арагонитовые, ватеритовые или кальцитовые минералогические кристаллические формы или их смеси.

Модифицированный карбонат кальция (МСС) в контексте настоящего изобретения может представлять природный измельченный или осажденный карбонат кальция с модификацией внутренней структуры или продукт поверхностной модификации, т.е. поверхностно-модифицированный карбонат кальция.

Термин РСС также включает РСС, имеющий размер частиц в нанометровом диапазоне, который также называют ультратонким РСС или нано-РСС. Точнее, термин нано-РСС, использованный в настоящем документе, относится к РСС, имеющему средневзвешенный размер частиц d50 в интервале от 1 до приблизительно 70 нм, тогда как ультратонкий РСС относится к РСС, имеющему средневзвешенный размер частиц d50 в интервале от 70 до 1000 нм.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения карбонат кальция представляет поверхностно-обработанный или карбонат кальция с покрытием, т.е. измельченный, осажденный или модифицированный карбонат кальция, включающий обработку или покрытие, например, жирными кислотами, поверхностно-активными веществами, силоксанами, полимерами или их смесями.

Согласно другому варианту осуществления настоящего изобретения материал наполнителя представляет молотый доломит.

Характеристика стадии (b);

В соответствии со стадией (b) способа по настоящему изобретению обеспечивается полимерный материал.

Полимерный материал, использованный в настоящей заявке, может включать гомополимеры, сополимеры, такие как, например, блок-сополимеры, привитые, статистические и чередующиеся сополимеры, гетерофазные сополимеры и статистические гетерофазные сополимеры, а также смеси полимеров, модификации и их смеси. Полимерный материал, использованный в настоящем изобретении, необязательно может содержать одну или несколько добавок, которые хорошо известны специалистам в данной области.

Данные добавки включают, не ограничиваясь ими, минеральные наполнители, волокна, мягчители, пластификаторы, стабилизаторы (например, термостабилизаторы или УФ-стабилизаторы), ко-стабилизаторы, одноупаковочные смеси, технологические добавки, модификаторы ударной вязкости, антипирены, антиоксиданты, биоциды, вспенивающие агенты и присадка, снижающая дымность. Данные добавки могут содержаться в количестве до 100 масс. ч., предпочтительно в количестве от 0,1 до 10 масс. ч.

В данной области техники и, в частности, в области поливинилхлорида доступны смеси, содержащие стабилизаторы и мягчители, также называемые одноупаковочные смеси. Типичные стабилизаторы могут включать свинцовые стабилизаторы, кальций-цинковые стабилизаторы, органические стабилизаторы, органические стабилизаторы на основе кальция или оловосодержащие стабилизаторы. Типичные мягчители могут содержать внутренние смазки, такие как жирные спирты, сложные эфиры дикарбоновых кислот или окисленные полиэтиленовые воски, внешние мягчители, такие как парафин или полиэтиленовый воск, или мягчители с внутренними и внешними свойствами, такие как сложноэфирный воск или сложные эфиры жирных кислот.

Полимерный материал может быть в чистом виде или первичным полимером материалом или может содержать материал минерального наполнителя, который может быть выбран из вариантов, как определено выше для стадии (а). Однако может быть использован любой другой подходящий материал минерального наполнителя.

Согласно одному из вариантов осуществления изобретения материал минерального наполнителя, содержащийся в полимерном материале, обеспеченном на стадии (b), идентичен материалу минерального наполнителя, обеспеченному на стадии (а).

Согласно другому варианту осуществления изобретения материал минерального наполнителя, содержащийся в полимерном материале, обеспеченном на стадии (b), отличается от материала минерального наполнителя, предусмотренного на стадии (а).

Согласно другому варианту осуществления изобретения материал минерального наполнителя, который содержится в полимерном материале, обеспеченном на стадии (b), отличается от минерального наполнителя, который уже присутствует в полимерном материале, предусмотренном на стадии (а).

Согласно одному из вариантов осуществления способа по изобретению полимерный материал, обеспеченный на стадии (b), включает материал минерального наполнителя, в котором содержание материала минерального наполнителя в полимерном материале предпочтительно находится в интервале от 1 до 70 масс. ч., предпочтительно от 5 до 60 масс. ч. и более предпочтительно от 10 до 50 масс. ч.

Полимерный материал, предоставленный на стадии (b), может быть получен в смесителе горячего и холодного смешения, согласно которому материал минерального наполнителя и/или вышеуказанные могут быть добавлены к полимерному материалу. На первой стадии горячего и холодного смешения полимерный материал может смешиваться с одним или более из указанных материалов минеральных наполнителей и/или добавками в горячем смесителе пока, например, температура не достигнет 120°С. На второй стадии смесь затем может быть охлаждена, например, до приблизительно 50°С в холодном смесителе.

Согласно другому варианту осуществления способа по изобретению полимерный материал может содержать полимерный материал вторичной переработки, в котором полимерный материал вторичной переработки предпочтительно включает тонкоизмельченный полимерный материал вторичной переработки. Тонкоизмельченный полимерный материал вторичной переработки может иметь средний размер гранул в интервале от 1 до 4000 мкм. Содержание полимерного материала вторичной переработки может лежать в интервале от 0,1 до 100 масс. %.

Согласно другому варианту осуществления изобретения полимерный материал включает поливинилхлорид вторичной переработки (ΠΒΧ-R) и предпочтительно тонкоизмельченный поливинилхлорид вторичной переработки.

Согласно еще одному варианту осуществления способа по изобретению полимерный материал включает полимер, выбранный из группы, состоящей из виниловых полимеров, виниловых сополимеров, акриловых полимеров, акриловых сополимеров, хлорированных полиэтиленов и их смесей, где полимерный материал предпочтительно включает виниловые полимеры и/или виниловые сополимеры. Например, виниловый полимер или виниловой сополимер может представлять поливинилхлорид, поливинилацетат, поливиниловый спирт, поливинилпирролидон или этиленвинилацетат. Акриловый полимер или акриловый сополимер, например, может представлять полиакриловую кислоту, сложный полиакриловый эфир, полиакрилонитрил или акрилонитрил акрилстирола.

Согласно предпочтительному варианту осуществления способа по изобретению полимерный материал включает поливинилхлорид.

Согласно другому варианту осуществления способа по изобретению полимерный материал включает суспензионный поливинилхлорид (S-ΠΒΧ), блочный поливинилхлорид (М-ПВХ) или эмульсионный поливинилхлорид (Е-ПВХ).

Согласно другому варианту осуществления изобретения число k полимерного материала находится в интервале от 30 до 100, предпочтительно от 45 до 70 и наиболее предпочтительно от 50 до 68, где полимерный материал предпочтительно представляет поливинилхлорид. Число k является мерой молекулярной массы полимера. Например, число k поливинилхлорида может варьироваться от 30 до 100. Число k поливинилпирролидона может варьироваться от 10 до 120. Низкие числа k означают низкую молекулярную массу (что свидетельствует о легкой переработке, но худших свойствах), а высокие числа k означают высокую молекулярную массу, (что свидетельствует о трудной переработке, но превосходных свойствах).

Характеристика стадии (с):

В соответствии со стадией (с) способа по настоящему изобретению материал минерального наполнителя стадии (а) и полимерный материал стадии (b) направляют в смеситель для изготовления маточной смеси.

Подача смеси материала минерального наполнителя стадии (а) и полимерного материала стадии (b) в зону компаундирования смесителя может быть осуществлена с использованием транспортирующего шнека, предпочтительно одновременно вращающихся сдвоенных шнеков, которые могут быть дополнительно объединены с набивным устройством.

Характеристика стадии (d):

В соответствии со стадией (d) способа по настоящему изобретению композиционный полимерный материал образуется в смесителе, где материал минерального наполнителя стадии (а) добавляют к полимерному материалу стадии (b) в таком количестве, что содержание материала минерального наполнителя в образованном композиционном полимерном материале находится в интервале от 60 до 900 масс. ч., и где указанное добавление материал минерального наполнителя к полимерному материалу осуществляется с использованием технологии прямого добавления.

Смеситель для изготовления маточной смеси, используемый в соответствии со способом по изобретению, может быть любым устройством, которое подходит для компаундирования полимерного материала с минеральным наполнителем. Такие устройства известны в данной области.

Согласно одному из вариантов осуществления изобретения смеситель представляет экструд