Способ мониторинга работы системы обработки жидкого пищевого продукта

Иллюстрации

Показать всеИзобретение относится к способу мониторинга работы системы обработки жидкого пищевого продукта. Система обработки включает по меньшей мере одну секцию (110, 120), через которую проходят жидкие пищевые продукты в процессе их обработки и вызывают осаждение осадка в указанной секции (110, 120), и по меньшей мере один датчик (112, 114, 122, 124), выполненный с возможностью определения разности давления в указанной по меньшей мере одной секции для мониторинга удаления или осаждения указанного осадка. Система обработки выполнена с возможностью остановки прохождения текучей среды, когда определенная разность давления равна заранее заданному показателю. Система обработки выполнена с возможностью идентификации продукта, обрабатываемого системой, и ассоциирования заранее определенного показателя разности давления с указанным продуктом. Технический результат: максимальная степень очистки за минимальное время. 2 н. и 23 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу мониторинга работы системы обработки жидкого пищевого продукта. В частности, настоящее изобретение относится к способу мониторинга и оптимизации рабочих параметров системы обработки жидкого пищевого продукта.

УРОВЕНЬ ТЕХНИКИ

Система обработки жидкого пищевого продукта, такая как система получения молочного продукта, включает множество устройств обработки, установленных в различных секциях, где каждая секция выполнена с возможностью обеспечения специфической обработки пищевого продукта. Например, система для получения молочного продукта может включать секцию сепарации, секцию фильтрации, секцию гомогенизации и секцию тепловой обработки, такой как обработка сверхвысокой температурой (УВТ).

Известно, что когда жидкий пищевой продукт проходит через различные секции, на внутренних стенках устройств откладываются слои осадка. Такое отложение осадка, как правило, называют засорением отложениями, которое оказывает негативное влияние на работу устройства и должно удаляться через определенные промежутки времени для сохранения высокой производительности системы обработки пищевого продукта.

Отложение может отслеживаться и измеряться, как описано в US 4521864, в которой описан способ определения толщины отложения измерением взаимосвязи между скоростью течения потока и разности давления.

При традиционной чистке устройств сначала загрязненное устройство отсоединяют и затем снова соединяют после очистки с линией, в настоящее время во многих случаях заменена на так называемый процесс безразбойной очистки (CIP). При таком способе предотвращают прохождение обрабатываемого пищевого продукта через определенные подвергаемые очистки секции, и после очистки устройства пищевой продукт снова направляют в эти секции. Поскольку процесс очистки проводят без демонтажа устройства, то общее время работы системы обработки значительно увеличивается.

Применяемый в обработке пищевых продуктов процесс CIP представляет последовательный процесс введения химических агентов в устройство с последующим прохождением агентов через устройство с растворением или удалением ими отложившегося осадка при механическом воздействии. Для этого химический агент, как правило, переключается от кислотного детергента к щелочному детергенту в течение множества циклов, где время прохождения каждого детергента варьирует для обеспечения достаточной степени очистки и удаления загрязнения.

Хотя известные CIP-процессы обеспечивают достаточную степень очистки устройства для обработки, продолжает существовать потребность в минимизации требуемого для очистки времени. Следовательно, очень важен мониторинг работы системы обработки жидкого пищевого продукта, наряду с улучшением очистки таких систем обработки жидкого пищевого продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, объект настоящего изобретения позволяет преодолеть или разрешить указанные выше проблемы.

Основная идея состоит в обеспечении способа мониторинга работы системы обработки жидкого пищевого продукта для определения удаления отложенного осадка.

Дополнительно идея состоит в мониторинге процесса очистки, таким образом, что рабочие параметры CIP цикла могут быть отрегулированы с получением максимальной степени очистки за минимальное время.

Дополнительная идея состоит в измерении разности давления, вызванной отложением, и непрерывном мониторинге понижения разности давления повышает в процессе очистки.

Дополнительная идея состоит в сравнении измеренной разности давления с контрольным показателем для получения соотношения разности давления.

Дополнительная идея состоит в обеспечении способа отделения системы обработки жидкого пищевого продукта по меньшей мере в один CIP контур, и проведении самой очистки и мониторинга очистки конкретного контура.

Согласно первому аспекту обеспечен способ мониторинга работы системы обработки жидкого пищевого продукта. Способ включает стадии инициирования прохождения потока текучей среды по меньшей мере через одну секцию указанной системы обработки пищевого продукта; и определения разности давления в указанной по меньшей мере одной секции во время прохождения указанной текучей среды для мониторинга удаления или отложения осадка, указанное удаление или отложение вызывается указанным потоком текучей среды.

Способ дополнительно включает стадию сравнения указанной определенной разности давления с контрольным показателем.

Дополнительно способ может включать стадию разделения указанной определенной разности давления на указанный контрольный показатель для расчета соотношения разности давления.

Указанный контрольный показатель может представлять разность давления в указанной секции, когда указанная секция считается достаточно чистой.

Указанная разность давления может быть определена непрерывно во время прохождения потока текучей среды.

Указанная определенная разность давления может включать показатель, представляющий производное разности давления, и способ может дополнительно включать стадию сравнения указанного показателя с контрольным производным разности давления. Контрольный показатель разности давления может быть рассчитан измерением объемного расхода указанного потока текучей среды, проходящего через указанную секцию, когда она достаточно чистая, и умножения площади указанного объемного расхода на заранее определенную константу.

Способ может дополнительно включать стадию разделения указанной системы обработки жидкого пищевого продукта по меньшей мере на две секции, где указанная разность давления определена в каждой секции во время прохождения указанного потока текучей среды.

Согласно второму аспекту обеспечен способ оптимизации работы системы обработки жидкого пищевого продукта. Способ включает стадии мониторинга согласно первому аспекту и остановку указанного потока текучей среды, когда определяется разность давления, равная заранее определенному показателю.

Указанный поток текучей среды может быть обеспечен инициированием протекания очищающего агента через контур безразборной очистки указанной системы обработки жидкого пищевого продукта, где способ может дополнительно включать стадию изменения по меньшей мере одного параметра стадии очистки во время указанной стадии очистки.

Указанный по меньшей мере один параметр стадии очистки может быть выбран из группы, состоящей из: длительности стадии очистки, температуры агента очистки, скорости потока агента очистки и концентрации агента очистки.

Способ может дополнительно включать стадию инициирования последующей стадии очистки после остановки отслеживаемой стадии очистки. Указанный последующий цикл очистки может представлять стадию промывки, стадию дозировки щелочного детергента, стадию циркуляции щелочного детергента, стадию дозировки кислотного детергента или стадию циркуляции кислотного детергента.

Способ мониторинга указанной работы может быть повторен для указанной последующей стадии очистки.

Указанный поток текучей среды может быть обеспечен инициированием потока жидкого пищевого продукта через указанную систему обработки жидкого пищевого продукта, где способ может дополнительно включать стадию изменения по меньшей мере одного параметра потока продукта во время прохождения указанного потока продукта.

Способ может дополнительно включать стадию инициирования стадии промывки после остановки отслеживаемого потока жидкого пищевого продукта.

Способ может дополнительно включать стадию инициирования цикла безразборной очистки после указанной стадии промывки.

Способ может дополнительно включать стадию идентификации обрабатываемого продукта при использовании системы обработки жидкого пищевого продукта, и где указанный заранее определенный показатель разности давления, ассоциируем с указанным продуктом.

Указанная система обработки жидкого пищевого продукта может представлять система получения молочного продукта.

Согласно третьему аспекту обеспечена система обработки жидкого пищевого продукта. Система обработки пищевого продукта включает по меньшей мере одну секцию, через которую проходят обрабатываемые жидкие пищевые продукты в процессе обработки и вызывают осаждение осадка в указанной секции, и по меньшей мере один датчик, выполненный с возможностью определения разности давления в указанной по меньшей мере одной секции для мониторинга удаления или осаждения указанного осадка.

По меньшей мере один датчик может включать два датчика, расположенных на первом и втором концах указанной секции.

Система обработки пищевого продукта может дополнительно включать установку для определения, соединенную с указанными датчиками, и выполненную с возможностью расчета указанной разности давления.

Дополнительно система обработки пищевого продукта может включать установку для расчета, выполненную с возможностью приема указанной определенной разности давления и сравнения указанной разности давления с контрольным показателем.

Система обработки пищевого продукта может дополнительно включать контур безразборной очистки для удаления указанного осадка инициированием цикла очистки, включающего по меньшей мере одну стадию прохождения указанной очищающей текучей среды через по меньшей мере одну указанную секцию.

Система обработки пищевого продукта может дополнительно включать контроллер, выполненный с возможностью приема указанной определенной разности давления, где указанный контроллер дополнительно соединен с насосом и/или установками для нагревания указанных секций и/или с питающим резервуаром для изменения рабочих параметров указанного насоса и/или указанных установок для нагревания в зависимости от получаемой разности давления.

Контроллер может быть соединен с запоминающим устройством с возможностью дистанционного обращения к данным, представляющим указанные рабочие параметры, в зависимости от разности давления.

Запоминающее устройство с возможностью дистанционного обращения к данным может быть соединено с несколькими системами обработки пищевого продукта таким образом, что каждая система обработки принимает данные, представляющие рабочие параметры от указанного запоминающего устройства с возможностью дистанционного обращения к данным.

Согласно четвертому аспекту обеспечен набор из частей для инсталляции в установку для обработки жидкого пищевого продукта. Набор из частей включает датчик объемного расхода для измерения объемного расхода контрольного потока текучей среды, калькулятор для определения контрольной разности давления от указанного измеренного объемного расхода, датчик разности давления для измерения разности давления фактического потока текучей среды, и контроллер для сравнения указанной измеренной разности давления с указанной контрольной разностью давления для мониторинга удаления или отложения осадков во время прохождения указанного фактического потока текучей среды.

Жидкий пищевой продукт определяется как пищевой продукт, который может быть перекачан насосом через линию для обработки пищевого продукта. Следовательно, жидкий пищевой продукт включает пищевые продукты с различными вязкостями, наряду с произвольными значениями содержания сухих веществ. Следовательно, жидкий пищевой продукт относится к обычному термину, включающему в объем понятия напитки, молоко, сок, супы, пюре, продукты для питания младенцев и тому подобное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные выше, а также дополнительные объекты, признаки и преимущества настоящего изобретения будут лучше понятны из следующего иллюстрирующего не ограничивающего детального описания предпочтительных вариантов воплощения настоящего изобретения со ссылкой на приложенные Фигуры, где:

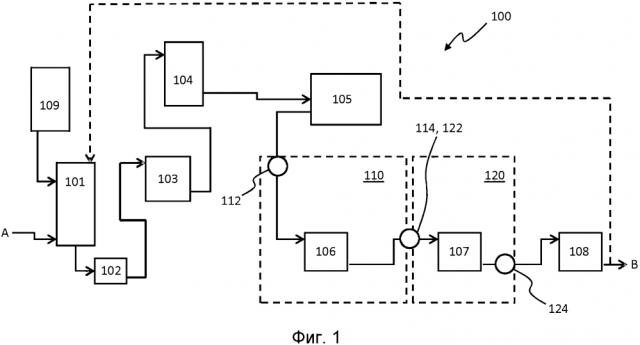

Фиг. 1 – технологическая схема системы обработки пищевого продукта, использующая способ по варианту воплощения настоящего изобретения;

Фиг. 2 – график удаления загрязнения как функции параметров очистки для первой секции системы обработки пищевого продукта;

Фиг. 3 – график удаления загрязнения как функции параметров очистки для второй секции системы обработки пищевого продукта; и

Фиг. 4 – технологическая схема системы обработки пищевого продукта по варианту воплощения настоящего изобретения.

ДЕТАЛЬНОЕ ОПИСАНИЕ

Как будет описано ниже, обеспечен способ мониторинга параметров безразборной очистки системы обработки пищевого продукта, который включает стадию измерения разности давления в процессе очистки. Измеренная разность давления коррелирует со степенью отложения, поскольку уменьшение диаметра трубопровода, вызванное отложением, повышает разность давления в устройствах.

Для более полного понимания взаимосвязи между разностью давления и осадком, таким как отложение, представлена некоторая основная теория, которая релевантна, когда рассматриваемый пищевой продукт проходит через трубопроводы и трубы системы обработки, такой как система получения молочного продукта.

В закрытой системе массовый поток представляет константу:

где ρ представляет плотность текучей среды, ν представляет скорость текучей среды и А представляет поперечное сечение потока.

Если плотность ρ представляет константу, то объемный расход описан, как:

Уравнение Бернулли:

p = давление,

g = сила тяжести,

h = высота,

ν = скорость течения потока,

ρ = плотность,

= давление, добавленное из насоса, и

= потеря давления из-за трения.

может быть рассчитан по следующей формуле, в которой λ обозначает коэффициент трения в трубопроводе, то есть функция числа Рейнольдса и шероховатость поверхности твердых сухих веществ, представляет единственное сопротивление из-за клапанов, арматуры и тому подобного, и Di представляет внутренний диаметр трубопровода:

Если температура, плотность и вязкость текучей среды предполагаются постоянными, указанное выше уравнение может быть упрощено согласно следующему, которое действует для разности давлений в ситуации, когда текучая среда циркулирует во время очистки:

где Kсистемы представляет константу.

Следовательно, разность давления на пути конкретного процесса может быть определена умножением измеренного объемного расхода на заранее определенную константу системы.

На Фиг. 1 приведена технологическая схема, показывающая непрямую УВТ (обработка сверхвысокой температурой) системы обработки 10 молочного продукта. Системы обработки 10 включает множество секций, в каждой из которых происходит обработка молока, и дополнительно включает CIP контур 100 для очистки системы обработки 10.

Обрабатываемое молоко подают в левый конец Фигуры, указанный как «A». Молоко поступает в уравнительный резервуар 101 и подается при использовании питающего насоса 102 в устройство для предварительного нагревания 103. Нагретое молоко перемещают в деаэратор 104 и далее в установленный гомогенизатор 105. Следовательно, молоко проходит через первый нагреватель 106 и второй нагреватель 107, затем нагретое молоко охлаждают при использовании охладителя 108 перед его выходом из системы обработки в правом конце Фигуры, обозначенном как «B». Питающий резервуар 109 для очищающих детергентов, используемых для CIP, дополнительно соединен с уравнительным резервуаром 101.

Первый нагреватель 106 образует часть первой нагревательной секции 110, выполненной для нагревания молочного продукта до температуры от около 70° до 95°C, где последующая нагревательная секция 120 включает второй нагреватель 107, выполненный для нагревания молочного продукта до температуры от 95° до выше 137°C. Выбор температуры нагревания нагревательных секций 110, 120 зависит от конкретной системы обработки жидкого продукта, и может быть отрегулирован согласно заданной обработке жидкого продукта. Следовательно, указанные выше температуры приведены в качестве примера одной из таких систем.

Как хорошо известно в области молочной промышленности, первая нагревательная секция 110 будет главным образом индуцировать, так называемое отложение типа A, которое представляет молочную пленку, состоящую из 50-70% белка, 30-40% минеральных веществ и 4-8% жира. Вторая нагревательная секция 120 будет главным образом индуцировать так называемое отложение типа B, которое представляет молочный камень, состоящий из около 15-20% белка, 70-80% минеральных веществ и 4-8% жира. Как правило, загрязнение главным образом происходит в нагревательных секциях 110, 120, таким образом, очень важно очищать эти секции.

В предпочтительном варианте воплощения настоящего изобретения первая секция 110 обеспечена двумя датчиками 112, 114 разности давления, установленными в начале и в конце, соответственно, секции 110. Датчики 112, 114 давления могут обеспечивать непрерывные измерения разности давления в секции 110 во время загрязнения отложением, хотя их основная функция должна начать действовать при начале CIP для непрерывного мониторинга процесса очистки.

Соответственно, вторая секция 120 также снабжена двумя датчиками 122, 124 давления установленными в начале и в конце секции 120, соответственно. Поскольку вторая секция 120 установлена непосредственно после первой секции 110 первый датчик 122 второй секции 120 может представлять такой же, как и второй датчик 114 первой секции 110. Однако датчики 122, 114 также могут быть обеспечены как два отдельных датчика.

Разность давления в секциях 110, 120 определяют как разность между вторым датчиком 114, 124 и первым датчиком 112, 122 каждой секции 110, 120. В качестве альтернативы, датчик разности давления также может быть использован для тех же самых целей.

При планировании процесса CIP следует учитывать по меньшей мере пять различных стадий прохождения потока, которые представляют i) промывания, ii) дозировки щелочного детергента, iii) циркуляции щелочного детергента, iv) дозировки кислотного детергента и v) циркуляции кислотного детергента. Как правило, эти стадии располагают последовательно и необязательно повторяют для обеспечения достаточной степени очистки секции.

Поскольку Kсистемы зависит от температуры, плотности и вязкости текучей среды, проходящей через устройство, константа должна быть определена для всех пяти стадий и для каждой секции. Следовательно, для двух секций 110 и 120, в каждой из которых проходит обработка пятью различными стадиями очистки, должны быть известны десять различных Kсистемы.

Константы предпочтительно определяют при использовании указанного выше уравнения для секции, в которой предполагается очистка. При измерении объемного расхода и разности давления для каждого конкретного цикла в показателях константны чистой секции легко получают Kсистемы и хранят в запоминающем устройстве с возможностью дистанционного обращения к данным. При измерении разности давления получают абсолютное значение. Поскольку в большинстве случае относительное значение будет обеспечивать достаточно информации о процессе очистки, контрольное значение получают соотнесением с разностью давления секции, считающейся достаточно чистой.

Для этого обеспечены датчики объемного расхода (не показаны), при использовании которых измеренный объемный расход переводят в контрольную разность давления при использовании константы системы - Kсистемы. Согласно указанной выше формуле, контрольная разность давления равна площади фактического объемного расхода, умноженной на константу системы. Поскольку объемный расход варьирует, предпочтительно рассчитывать контрольную разность давления, в зависимости от измеренного объемного расхода. Константу системы определяют измерением объемного расхода и разности давления чистой секции, при этом . Следовательно, необходимо определить константу системы для каждой стадии очистки, поскольку вязкость и плотность очищающих агентов отличается у каждого. В случае когда известен фактический объемный расход для загрязненной секции, наряду с Kсистемы для конкретной стадии очистки, может быть определена контрольная разность давления чистой секции.

Измеренная разность давления, то есть разность давления, определенная непосредственно вычитанием давления со второго датчика 114, 124 из первого датчика 112, 114, последующим делением на контрольную разность давления, рассчитывая, таким образом, соотношение разности давления. Рассчитанное соотношение разности давления составляет более 1 для загрязненной секции, и равное 1, когда процесс очистки закончен.

В качестве примера, определяется следующий CIP процесс для очистки секций 110 и 120 после определенного времени работы, при этом обработка молока в течение времени работы, включающая нагревание молока, считается вызывающей отложение в трубопроводе устройства: i) промывка, ii) дозировка щелочного детергента, iii) циркуляция щелочного детергента, iv) промывка, v) дозировка кислотного детергента, vi) циркуляция кислотного детергента и vii) промывка.

Разность давления первой секции 110 измеряют непрерывно и делят на рассчитанную контрольную разность для определения варьирующего соотношения разности давления. Таким образом, рассчитанная контрольная разность давления представляет функцию Kсистемы конкретного цикла наряду с измеренным объемным расходом согласно указанной выше формуле.

На Фиг. 2 соотношение разности давления первой секции 110 во время CIP цикла приведено как функция времени. Соотношение разности давления составляет более 1 в начале и выдерживается постоянным во время промывки. Начальную промывку предпочтительно проводят непосредственно после стадии очистки, при этом жидкий пищевой продукт, все еще присутствующий в системе, извлекается. После стадии начальной промывки инициируют последующую стадию, в этом случае вводят щелочной детергент. Когда щелочной детергент введен, соотношение разности давления повышается из-за увеличения в объеме отложения, контактирующего со щелочью, после чего оно эффективно удаляется во время стадии ii), то есть циркуляции щелочного детергента. Соотношение разности давления достигает 1, и последующие стадии промывки и прохождения кислотного детергента не оказывают влияния на дополнительное удаление загрязнения.

Очистка загрязнения типа-B, то есть загрязнения во второй секции 120, следует другой кривой, приведенной на Фиг. 3. При введении щелочного детергента соотношение разности давления увеличивается в течение короткого времени, после чего оно начинает медленно снижаться. Снижение продолжается во время циркуляции щелочного детергента в секции 120 и достигает стабильного состояния, которое сохраняется во время последующей стадии промывки для удаления щелочного раствора из секций 110, 120. Когда поданная доза кислотного детергента начинает растворять загрязнение, и соотношение разности давления быстро снижается до 1 во время циркуляции кислотного детергента. Стадию конечной промывки проводят для удаления всех химических реагентов, находящихся в CIP контуре, которые в противном случае могут оказать негативное воздействие на последовательно введенный пищевой продукт.

Приведенный пример представляет таким образом CIP процесс, в котором удаляются все отложения в нагревателях 106, 107 системы получения молочного продукта, включая первую и вторую нагревательные секции 110, 120. Поскольку соотношение разности давления отслеживается постоянно, то можно легко определить любые несоответствия с нормальным поведением CIP процесса, а также обеспечить эффективные средства оптимизации CIP процесса.

Может быть проведена безразборная очистка полностью всей системы обработки пищевого продукта, то есть, как показано на Фиг. 1, где очищающие детергенты вводят во впускное отверстие для молока A для очистки всех устройств для обработки пищевого продукта в системе.

Однако, в других вариантах воплощения настоящего изобретения полностью вся система обработки пищевого продукта может быть разделена на два или более CIP контура, где способ мониторинга CIP процесса применяют для каждого CIP контура. Каждый CIP контур может быть дополнительно разделен на две или более подсекции, где отслеживают разность давления (или соотношение разности давления) непрерывно для каждой подсекции.

Возвращаясь к Фиг. 1, измерение разности давления в первой и второй нагревательных секциях 110, 120 является преимуществом, поскольку CIP процесс оказывает влияние на различные секции 110, 120 по отдельности. Следовательно, измеренная разность давления может быть использована в качестве входящих данных для оптимизации CIP процесса и будет обеспечивать больше информации по сравнению с использованием единственной разности давления нагревательных секций 110, 120.

Предпочтительно измеренную разность давления используют для оптимизации CIP процесса, таким образом, чтобы достичь достаточной степени очистки при минимальных затратах времени и ресурсов. Параметрами стадии CIP, которые могут быть оптимизированы, предпочтительно являются тип детергента (то есть щелочь, кислота или вода), концентрация детергента, поток детергента, длительность и температура.

Далее ниже будет описан способ предварительной оптимизации CIP процесса. На первой стадии очищаемую систему обработки оценивают для определения секций, в которых произошло наибольшее отложение. Он также включает стадию анализа типа пищевого продукта, обрабатываемого системой обработки, наряду с определением типа отложения, которое вызывает такой продукт в различных секциях. Например, предполагается, что молоко вызывает отложение типа-A в первом нагревателе и отложение типа-B в последующем нагревателе. Дополнительно предполагается, что остальная часть системы обработки будет достаточно чистой, если загрязненные секции будут определять раньше и очищать.

В качестве следующей стадии CIP определяют отличающуюся стадию цикла очистки. Определяют тип стадии, которая может быть необходим для CIP процесса, и в норме он включает пять стадий, как указано выше, то есть промывку, дозировку щелочного детергента, циркуляцию щелочного детергента, дозировку кислотного детергента и циркуляцию кислотного детергента.

На следующей стадии способа получают контрольные показатели, контрольные показатели включают i) объемный расход для каждой определенной секции, когда секция считается чистой, то есть, когда в устройстве отсутствует отложение или очень слабое отложение, и ii) константу системы Kсистемы для каждой секции и для каждого CIP цикла.

Для предварительной оптимизации полностью всего CIP процесса каждую секцию предпочтительно обследуют индивидуально, после чего CIP процессы для каждой секции комбинируют с получением полного CIP процесса для полностью всего CIP контура.

При оптимизации очистки для каждой секции может быть полезен теоретический подход для снижения числа необходимых экспериментов. Например, хорошо известно, что отложение типа-A эффективно удаляют щелочным детергентом, в то время как оно более устойчиво к кислотному детергенту. Для отложения типа-B наблюдается обратная ситуация.

Однако оптимизация также может быть проведена при использовании датчиков давления и расчета разности давления в каждой секции на каждой стадии CIP. Следовательно, для каждой стадии CIP в контрольной таблице содержится информацию о снижении разности давления в конкретной секции как функция времени, температуры и потока агента. Следует отметить, что в норме разность давления снижается линейно по времени; в большинстве случаев разность давления снижается быстро, когда цикл начинается, в то время как производное разности давления после этого со временем уменьшается. Предпочтительно контрольная таблица также может содержать информацию о соотношении разности давления, то есть измеренную разность давления, деленную на разность давления чистой секции. Предварительная оптимизация полностью всего CIP процесса может быть проведена выбором/определением необходимых стадий CIP, и в каком порядке они должны быть выполнены. Например, может быть определено, что каждый CIP процесс должен начаться со стадии промывки и последующей дозировки щелочи, циркуляции щелочи, промывки, дозировки кислоты, циркуляции кислоты и стадии конечной промывки. Дополнительные детали процесса, то есть параметры стадии CIP, определяют в процессе осуществления CIP процесса. Такими параметрами стадии могут быть, например, время, температура, объемный расход и концентрация очищающего агента в каждой конкретной стадии CIP.

Когда инициируют CIP, поток пищевого продукта отводят, таким образом, чтобы пищевой продукт больше не входил в очищаемое устройство для обработки; то есть резервуары, трубопроводы, трубы и другие устройства и, следовательно, оно готово для приема очищающих жидкостей для удаления загрязнения. В норме проводят стадию промывки, на которой воду подают через систему на определенной скорости течения, с определенной температурой и в течение определенного времени. Разность давления в различных секциях отслеживают непрерывно и делят на контрольный показатель чистой серии, получая соотношение разности давления. По мере загрязнения секций разность давления начинает превышать 1. Стадию предварительной промывки проводят до момента, пока пищевой продукт может быть переработан из потока промывающей воды и пищевого продукта; после этого начинают стадию первой промывки CIP процесса. На Фиг. 4 приведена система обработки пищевого продукта 1000. Система обработки пищевого продукта 1000 принимает обрабатываемый пищевой продукт через впускное отверстие «A», и включает два различных CIP контура 100, 200. Первый CIP контур соответствует CIP контуру системы обработки пищевого продукта, приведенной на Фиг.1, в то время как второй CIP контур 200 расположен ниже по технологической линии первого CIP контура. Обрабатываемый пищевой продукт выходит из системы обработки пищевого продукта 1000 из отверстия «B» после прохождения первого и второго CIP контуров 100, 200.

Начиная с первого CIP контура 100, очищающая жидкость CIP поступает через впускное отверстие резервуара 109 при использовании питающего насоса 102 установленного для этого. Таким образом, очищающую жидкость подают через устройство для обработки пищевого продукта 105, такое как гомогенизатор или любое другое устройство для обработки пищевого продукта, перед поступлением в нагреватели 106 и 107, соответственно. Как указано выше, для Фиг.1 датчики 112, 114, 122, 124 давления установлены для измерения фактического давления в различных местах нагревателей 106 и 107. Измеренные показатели давления передают в установку для определения 130, которая определяет разность давления в нагревателях 106, 107 вычитанием давления выше по технологической линии из давления ниже по технологической линии.

Определенную разность давления для различных нагревателей 106, 107 дополнительно передают в калькулятор 140, в котором определенную разность давления делят на контрольный показатель, полученный от запоминающего устройства с возможностью дистанционного обращения к данным 150. Контрольный показатель соответствует разности давления чистого нагревателя и может быть измеренным показателем или теоретическим показателем. Дополнительно контрольный показатель может изменяться со временем, таким образом, что контрольный показатель обновляется согласно различным рабочим параметрам системы обработки пищевого продукта, таким как, например, время работы, изменение жидкого пищевого продукта и тому подобное. Предпочтительно таблица с контрольными показателями хранится в базе данных.

Затем рассчитанное соотношение разности давления передают в контроллер 160, контроллер 160 соединен с CIP выпускным отверстием резервуара 109 для определения введения в CIP контур очищающей жидкости, с питающим насосом 102 для контроля объемного расхода конкретной очищающей жидкости, наряду с нагревателями 106, 107 для контроля температуры очищающей жидкости в соответствующих нагревателях 106, 107. Дополнительно контроллер 160 предпочтительно также выполнен с возможностью контроля длительности времени конкретного цикла очистки.

Как дополнительно показано на Фиг.4, запоминающее устройство с возможностью дистанционного обращения к данным 150 может иметь доступ с удаленного сервера 300 через интернет. Удаленный сервер 300 также хранит контрольные данные оптимизированных параметров различных стадий очистки, где контроллер 160 соединен с удаленным сервером 300 для обеспечения рассчитанного соотношения разности давления, наряду с приемом оптимизированных параметров стадии очистки, таким образом, чтобы выбрать очищающую жидкость, объемный расход, температуру, наряду с длительностью стадии очистки. Для этой цели может быть обеспечен алгоритм оптимизации на удаленном сервере 300, таким образом, что CIP контур может эффективно контролироваться.

По мере прохождения пищевого продукта через устройство 105, 106, 107 для обработки включая первый CIP контур 100, дополнительное устройство 205, 206, 207 для обработки обеспечено для дополнительной обработки пищевого продукта любого типа устройства для обработки, используемого в области пищевой промышленности для обработки пищевых продуктов, такого как нагреватели, охладители, миксеры, сепараторы, фильтры и тому подобное. Дополнительное устройство 205, 206, 207 заключено во втором CIP контуре 200, таком как второй CIP контур 200, позволяющий очистку указанного устройства, включая удаление осадков, таких как отложение. Для этого второй CIP контур 200 включает CIP впускное отверстие 209, расположенное для обеспечения очищающей жидкости через питающий насос 202. Таким образом, очищающую жидкость подают через устройство для обработки 205 перед поступлением в дополнительное устройство 206, 207.

Предполагается, что устройство 206, 207 обеспечивает датчики 212, 214, 222, 224, давления загрязнения установленные для измерения давления перед и после каждого устройства 206, 207. Измеренные показатели давления передают в установку 230 для определения, которая определяет разность давления в устройствах 206, 207 вычитанием давления выше по технологической линии из давления ниже по технологической линии.

Определенную разность давления дополнительно передают в калькулятор 240, в котором определенную разность давления делят на контрольный показатель, полученный от запоминающего устройства с возможностью дистанционного обращения к данным 250.

Контрольный показатель соответствует разности давления чистого нагревателя и может быть измеренным показателем или теоретическим показателем. Также для второго CIP контура контрольный показатель соответствует разности давления чистого устройства. Затем рассчитанное соотношение разности давления передают в контроллер 260, контроллер 260 соединен с CIP выпускным отверстием резервуара 209 для определения введения в CIP контур очищающей жидкости, с питающим насосом 202 для контроля объемного расхода конкретной очищающей жидкости, наряду с нагревателями (не показано) для контроля температуры очищающей жидкости в соответствующих устройствах 206, 207. Дополнительно контроллер 260 предпочтительно также выполнен с возможностью контроля длительности времени конкретного цикла очистки.

Запоминающее устройство с возможностью дистанционного обращения к данным 250 может иметь доступ с удаленного сервера 300 через интернет. Удаленный сервер 300 также хранит контрольные данные оптимизированных параметров различных стадий очистки, где контроллер 260 соединен с удаленным сервером 300 для обесп