Деталь часового механизма

Иллюстрации

Показать всеНастоящее изобретение относится к области деталей часовых механизмов. Предметом настоящего изобретения является металлическая ось часового механизма, на концах которой установлены цапфы, отличающаяся тем, что в качестве металла для ее изготовления использована аустенитная сталь, аустенитный кобальтовый сплав или аустенитный никелевый сплав с целью ограничения ее чувствительности к воздействию магнитных полей, а также тем, что по меньшей мере внешняя поверхность указанной по меньшей мере одной цапфы подвергнута упрочнению на определенную глубину относительно центра оси с целью повышения поверхностной твердости цапф. 4 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Предметом настоящего изобретения является деталь часового механизма, в частности немагнитная ось часового механизма и более конкретно немагнитная ось баланса, ось анкера и анкерный триб.

Уровень техники

Изготовление оси для часового механизма заключается в выполнении ряда операций обточки закаливаемого стального стержня с целью создания различных активных поверхностей (выступа, выдающейся части, осей и т.п.) с последующим подверганием обточенной детали термообработке, включающей в себя, по меньшей мере, одну операцию закаливания с целью повышения твердости оси, а также одну или несколько операций отпуска с целью повышения прочности. После операций термообработки проводится операция калибровки осей, заключающаяся в полировке цапф для получения требуемого размера. Операция калибровки также повышает твердость и прочность осей. Следует отметить, что данная операция калибровки является очень трудновыполнимой и даже невозможной для материалов низкой твердости, т.е. менее 600 HV (единиц твердости по Виккерсу).

Оси, например оси баланса, используемые обычно в качестве деталей механических часов, выполняются из марок прутковой стали, которые, как правило, представляют собой мартенситные углеродистые стали, содержащие сульфиды свинца и марганца для улучшения их обрабатываемости. Обычно в качестве такого материала используется известная сталь данного типа, обозначаемая 20АР.

Преимущество материала данного типа заключается в простоте машинной обработки, в частности токарной обработки прутка, и в том, что после закаливания и отпускания данный материал имеет отличные механические свойства, которые являются очень выгодными для изготовления осей часов. Данные стали, в частности, имеют отличную износостойкость и твердость после термообработки. Как правило, твердость осей, выполненных из стали 20АР, после термообработки и прокатки составляет выше 700 HV.

Но несмотря на то что материал данного типа обладает отличными указанными выше механическими характеристиками для производства часов, он имеет недостаток, заключающийся в том, что он является магнитным и может нарушить работу часового механизма, если будет подвержен воздействию магнитного поля, в частности, когда данный материал используется для изготовления оси баланса, взаимодействующей со спиральной пружиной, изготовленной из ферромагнитного материала. Данное явление хорошо известно специалистам в данной области и описано, например, в бюллетене "Bulletin Annuel Suisse de Chronometrie", том I, стр.52-74. Следует отметить также, что данные мартенситные стали подвержены коррозии.

Предпринимались попытки устранения данных недостатков путем применения аустенитных нержавеющих сталей, отличительной особенностью которых является то, что они являются немагнитными, то есть парамагнитными, диамагнитными или антиферромагнитными. Однако эти аустенитные стали имеют кристаллографическую структуру, что означает, что их невозможно закаливать, т.е. для них невозможно получить твердость и, следовательно, износостойкость, соответствующую требованиям, предъявляемым к характеристикам осей часовых механизмов. Одним из средств повышения твердости данных сталей является холодная обработка; однако это средство повышения твердости не в состоянии обеспечить твердость выше 500 HV. Следовательно, для деталей, требующих высокой износостойкости вследствие трения, и для цапф, для которых существует очень малый риск или совсем не имеется риска деформации, возможность применения стали данного типа остается ограниченной.

Еще один подход к решению вышеупомянутых проблем, который пытались применять, заключался в нанесении на ось слоя твердого материала, например алмазоподобного углерода (DLC). Однако при этом наблюдался значительный риск отслоения данного жесткого слоя и, следовательно, образования обломков, которые могут перемещаться внутри часового механизма и нарушать работу часов, что является неприемлемым.

Еще один подход, который пытались применять для решения проблем, связанных с аустенитными нержавеющими сталями, заключался в поверхностном упрочнении осей посредством азотирования, поверхностного науглероживания или углеродоазотирования. Однако при данном типе обработки наблюдалось значительное снижение коррозионной устойчивости вследствие реагирования азота и/или углерода с содержащимся в стали хромом с образованием нитрида или карбида хрома, что приводило к локальному истощению хромовой матрицы, что является нежелательным для часового механизма.

Раскрытие изобретения

Цель настоящего изобретения заключается в решении всех или части вышеуказанных проблем с помощью оси часового механизма, обладающей одновременно как ограниченной чувствительностью к воздействию магнитного поля, так и повышенной твердостью, отвечающей требованиям по износостойкости и ударной прочности, предъявляемым к деталям часовых механизмов в часовой промышленности.

Целью настоящего изобретения является также сознание немагнитной оси, обладающей повышенной коррозионной устойчивостью.

Еще одной целью настоящего изобретения является создание немагнитной оси, производство которой является технологически простым и экономичным.

Таким образом, предметом настоящего изобретения является металлическая ось часового механизма, содержащая, по меньшей мере, одну цапфу, по меньшей мере, на одном из своих концов, отличающаяся тем, что в качестве металла для ее изготовления использована аустенитная сталь, аустенитный кобальтовый сплав или аустенитный никелевый сплав с целью ограничения ее чувствительности к воздействию магнитных полей, а также тем, что, по меньшей мере, внешняя поверхность указанной, по меньшей мере, одной цапфы подвергнута упрочнению на определенную глубину относительно центра оси.

Следовательно, упрочнению подвергнута наружная поверхность или вся ось, то есть центральная часть оси может быть лишь немного изменена или не изменена. Такое выборочное упрочнение частей оси обеспечивает преимущества, заключающиеся в низкой чувствительности оси к воздействию магнитных полей и твердости в зоне воздействия главных напряжений, и, кроме того, в хорошей коррозионной устойчивости при сохранении высокой общей прочности. Кроме того, применение аустенитной стали данного типа обеспечивает преимущество, заключающееся в том, что данная сталь является хорошо обрабатываемой при машинной обработке.

В соответствии с возможными вариантами осуществления данного изобретения:

- заданная глубина составляет от 5% до 40% от общего диаметра d цапфы, как правило от 5 мкм до 35 мкм;

- упрочненная наружная поверхность оси содержит диффундированные атомы, по меньшей мере, одного химического элемента; указанный, по меньшей мере, один химический элемент является неметаллом, предпочтительно это азот и/или углерод;

- твердость упрочненной наружной поверхности составляет более 1000 HV.

Кроме того, предметом настоящего изобретения является часовой механизм, содержащий ось, выполненную в соответствии с любым из вышеуказанных вариантов, в частности ось баланса, ось анкера и/или анкерный триб, содержащий ось в соответствии с любым из вышеупомянутых притязаний.

И, наконец, предметом настоящего изобретения является способ изготовления часовой оси, включающий в себя следующие операции:

a) изготовление оси из базовой аустенитной стали, аустенитного кобальтового сплава или аустенитного никелевого сплава с целью ограничения его чувствительности к воздействию магнитных полей, содержащей, по меньшей мере, одну цапфу, по меньшей мере, на одном из своих концов;

b) диффундирование атомов на заданную глубину, по меньшей мере, наружной поверхности указанной, по меньшей мере, одной цапфы, с целью повышения твердости оси в зонах воздействия главных напряжений при сохранении высокой общей прочности.

Таким образом, диффундирование атомов на заданную глубину наружной поверхности стали или кобальтового или никелевого сплава дает возможность повышения твердости всей наружной поверхности без нанесения покрытия из вспомогательного материала на поверхность цапф. Действительно, упрочнение происходит в материале оси, что согласно настоящему изобретению выгодно предотвращает любое последующее отслаивание, которое может происходить в случае нанесения на ось покрытия из твердого слоя.

Далее, эта термохимическая обработка, служащая для диффундирования атомов азота и/или углерода в междоузлия сплава, в принципе не образует карбонаты и/или нитриды, которые могли бы понизить коррозионную устойчивость штифта с осями. В соответствии с возможными вариантами осуществления данного изобретения:

- заданная глубина составляет от 5% до 40% от общего диаметра d оси;

- диффундируемые атомы включают в себя, по меньшей мере, атомы одного химического элемента, предпочтительно неметалла, такого как азот и/или углерод;

- на этапе b) производится термохимическое диффундирование;

- на этапе b) производятся ионная имплантация и диффузионная обработка;

- после этапа b) оси обкатываются или полируются.

Краткое описание чертежей

Все отличительные признаки и преимущества настоящего изобретения станут более понятными после ознакомления с описанием, приведенным ниже в качестве неограничивающего примера исполнения, со ссылками на прилагаемые чертежи, а именно:

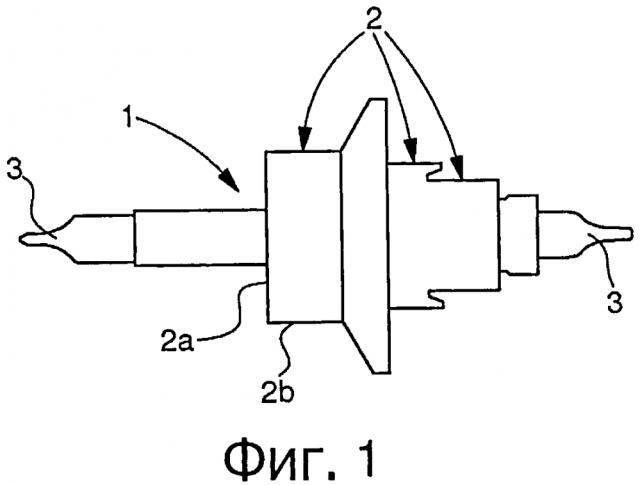

- Фиг.1 - схема оси, выполненной согласно настоящему изобретению.

- Фиг.2 - частичный вид в разрезе оси баланса согласно настоящему изобретению после операции диффузионной обработки, перед обкаткой или полировкой.

- Фиг.3 - частичный вид в разрезе, аналогичный представленному на Фиг.2, показывающий ось после операции диффузионной обработки, перед обкаткой или полировкой.

- Фиг.4 и 5 - графики, демонстрирующие распределение твердости по глубине в направлении к центральной части оси баланса согласно настоящему изобретению, после операции диффузионной обработки и соответственно до и после операции обкатки или полировки.

Осуществление изобретения

Предметом настоящего изобретения является деталь часового механизма, в частности немагнитная ось часового механизма.

Ниже будет приведено описание настоящего изобретения на примере немагнитной оси баланса 1. Разумеется, данное изобретение может быть применено для изготовления и других осей часовых механизмов, таких как анкерный триб или ось анкера.

На Фиг.1 показана выполненная в соответствии с настоящим изобретением ось баланса 1, содержащая несколько секций 2 различного диаметра, образующих обычно буртики 2а и 2b, расположенные между двумя концевыми элементами, образующими цапфы 3. Данные цапфы предназначены для вращения в подшипнике, как правило, в отверстии драгоценного камня или рубина.

Вследствие воздействия магнитных полей, обусловленного ежедневной работой с различными объектами, важно понизить чувствительность оси баланса 1 к воздействию магнитного поля во избежание влияния на работу часового механизма, в котором данная ось установлена.

Неожиданно оказалось, что данное изобретение способно одновременно решить обе вышеупомянутые проблемы без компромисса и обеспечивает дополнительные преимущества. Таким образом, ось 1 выполнена из металла 4, который представляет собой аустенитную, предпочтительно нержавеющую сталь, что сделано с целью ограничения чувствительности оси к воздействию магнитных полей. Далее, по меньшей мере, наружная поверхность 5 цапф, показанных на Фиг.2 и 3, подвергнута упрочнению на определенную глубину относительно остальной части оси баланса с целью обеспечения согласно настоящему изобретению более высокой твердости указанной наружной поверхности при сохранении высокой общей прочности.

Действительно, согласно настоящему изобретению оказалось возможным получить твердость наружной поверхности оси 3 более 1000 HV. Указанные выше значения были получены для хромоникелевой аустенитной нержавеющей стали 316L, содержащей, по меньшей мере, 16.5% Cr и 10% Ni (DIN X2CrNiMol7-12-2+Su+Cu) с добавками серы и сульфида марганца. Разумеется, могут быть использованы и другие аустенитные нержавеющие стали, при условии, что их состав обеспечивает парамагнитные, диамагнитные или антиферромагнитные свойства и хорошую обрабатываемость.

Было эмпирически показано, что глубина упрочнения от 5% до 40% общего диаметра d оси 3 является достаточной для использования данной детали в качестве оси баланса. Например, если радиус d/2 равен 50 мкм, предпочтительная глубина упрочнения составит приблизительно 15 мкм вокруг оси 3. Очевидно, в зависимости от предназначения, глубина упрочнения может быть различной, от 5% до 80% общего диаметра d.

Предпочтительно, согласно настоящему изобретению упрочненная наружная поверхность 5 цапфы 3 содержит диффундированные атомы, по меньшей мере, одного неметалла, такого как азот и/или углерод. Действительно, как будет показано ниже, за счет внутреннего насыщения атомов стали 4 происходит упрочнение наружной поверхности 5, и при этом не требуется наносить покрытие из вспомогательного материала на внешнюю поверхность цапфы 3. Действительно, упрочнение происходит в самом материале 4 цапфы 3, что согласно настоящему изобретению выгодно предотвращает любое последующее отслаивание покрытия в процессе эксплуатации.

Следовательно, происходит упрочнение, по меньшей мере, одной наружной поверхности 5, то есть центральные части цапф 3 и/или остальных элементов оси могут оставаться лишь немного измененными или совсем неизменными, без каких бы то ни было значительных изменений механических характеристик оси баланса 1. В результате, такая выборочная модификация цапф 3 осей баланса 1 обеспечивает объединение преимуществ, заключающихся в низкой чувствительности к воздействию магнитных полей, твердости и высокой прочности в зонах воздействия главных напряжений, при сохранении хорошей коррозионной устойчивости и усталостной прочности.

Предметом настоящего изобретения также является способ изготовления оси баланса, как было описано выше. Способ изготовления оси баланса согласно настоящему изобретению включает в себя следующие операции:

a) изготовление оси баланса 1 из базовой аустенитной стали с целью ограничения чувствительности оси, в том числе цапф 3 на ее концах, к воздействию магнитных полей;

b) диффундирование атомов на заданную глубину, по меньшей мере, на наружной поверхности 5 цапф 3 с целью упрочнения цапф в зонах воздействия главных напряжений.

Согласно первому предпочтительному варианту осуществления изобретения после операции b) производится обкатка или полировка цапф 3 с целью получения требуемых окончательных размеров и чистоты обработки поверхности. В результате данной операции обкатки после обработки получают оси с повышенной износостойкостью и ударной прочностью по сравнению с осями, цапфы которых были подвергнуты только операции упрочнения.

Следует отметить, что, как видно из графиков на Фиг.4 и 5, которые были построены для оси баланса, все поверхности которой были подвергнуты операции b), т.е. диффузионной обработке, твердость поверхности оси, содержащей две цапфы 3, достигает значения приблизительно 1300 HV (кривая А, Фиг.4). Также следует отметить, что вопреки ожиданиям, при обкатке, во время которой удалялась часть 5а поверхностного слоя (заштрихованная часть поверхностного слоя на Фиг.2, то есть самая твердая часть поверхностного слоя 5 цапфы 3), поверхностная твердость цапф 3 (кривая В, Фиг.5) все равно оставалась выше 1000 HV, что обеспечивало цапфам 3 очень хорошие характеристики по износостойкости.

Преимущество настоящего изобретения также заключается в том, что независимо от варианта осуществления изобретения данный способ можно применять для партий деталей. Так, операция b) может заключаться в термохимической обработке (например, в карбонизации или азотировании) нескольких осей баланса и/или нескольких заготовок осей баланса. Очевидно, что операция b) может заключаться в диффузии по междоузлиям в сталь 4 атомов химического элемента, предпочтительно неметалла, такого как азот и/или углерод. И, наконец, преимущество настоящего изобретения заключается в том, что, как было обнаружено, напряжения сжатия данного способа повышают усталостную и ударную прочность.

Операция b) также может заключаться в проведении процесса ионной имплантации и/или тепловой диффузионной обработки. Преимущество данного варианта заключается в том, что он не ограничивает тип диффундируемых атомов и позволяет производить диффузию как по междоузлиям, так и по вакансиям.

Разумеется, данное изобретение не ограничивается представленным способом осуществления, а возможны и другие различные варианты исполнения и изменения, которые будут очевидны специалистам в данной области. В частности, можно производить полную или частичную обработку цапф 3, т.е. обрабатывать более 80% диаметра d цапф 3, хотя это и не обязательно для осей часовых механизмов, таких как оси баланса.

Согласно настоящему изобретению в качестве базового металла для изготовления оси может использоваться также аустенитный кобальтовый сплав, содержащий, по меньшей мере, 39% кобальта, как правило, сплав DIN K13C20N16Fe15D7, в состав которого обычно входит 39% Co, 19% Cr, 15% Ni и 6% Мо, 1,5% Mn, 18% Fe, а также различные добавки, или аустенитный никелевый сплав, содержащий, по меньшей мере, 33% никеля, как правило, сплав MP35N®, в состав которого обычно входит 35% Ni, 20% Cr, 10% Mo, 33% Co, и различные добавки.

1. Металлическая ось (1) для часового механизма, содержащая по меньшей мере одну цапфу (3) на по меньшей мере одном из своих концов, отличающаяся тем, что в качестве металла для ее изготовления использована аустенитная сталь, аустенитный кобальтовый сплав или аустенитный никелевый сплав с целью ограничения чувствительности оси к воздействию магнитных полей, а также тем, что по меньшей мере внешняя поверхность (5) указанной по меньшей мере одной цапфы (3) подвергнута упрочнению на заданную глубину относительно центральной части оси, причем упрочнение достигнуто с помощью междоузельных атомов углерода и/или азота.

2. Ось (1) по п. 1, отличающаяся тем, что заданная глубина упрочнения составляет от 5% до 40% общего диаметра (d).

3. Ось (1) по п. 1, отличающаяся тем, что твердость упрочненной наружной поверхности (5) составляет более 1000 HV.

4. Ось (1) по любому из пп. 1-3, отличающаяся тем, что металл, из которого изготовлена данная ось, выбран из группы, в состав которой входят аустенитные хромоникелевые нержавеющие стали, содержащие по меньшей мере 16,5% Cr и 10% Ni, аустенитные кобальтовые стали, содержащие по меньшей мере 39% кобальта, и аустенитные никелевые стали, содержащие по меньшей мере 33% никеля.

5. Ось (1) по п. 4, отличающаяся тем, что металл, из которого изготовлена данная ось, выбран из группы, в состав которой входят аустенитная сталь X2CrNiMo17-12-2+Su+Cu, аустенитный кобальтовый сплав K13C20N16Fe15D7 и аустенитный никелевый сплав, содержащий 35% Ni, 20% Cr, 10% Мо, 33% Со и различные добавки.

6. Ось (1) по п. 1, отличающаяся тем, что данная ось содержит две цапфы.

7. Механизм для часов, отличающийся тем, что он содержит ось (1) по п. 1.

8. Механизм для часов, отличающийся тем, что он содержит ось (1) баланса, ось анкера и/или анкерный триб, содержащие ось по п. 1.

9. Способ изготовления оси (1), включающий в себя следующие этапы:

a) изготовление оси (1) из базовой аустенитной стали (5), аустенитного кобальтового сплава или аустенитного никелевого сплава с целью ограничения чувствительности оси к воздействию магнитных полей, причем ось содержит по меньшей мере одну цапфу на по меньшей мере одном из своих концов;

b) диффундирование атомов азота и/или углерода в междоузлие на заданную глубину по меньшей мере наружной поверхности указанной по меньшей мере одной цапфы (3) с целью повышения твердости цапфы (3) в зонах воздействия главных напряжений при сохранении высокой общей прочности.

10. Способ по п. 9, отличающийся тем, что заданная глубина составляет от 5% до 40% общего диаметра (d) цапф (3).

11. Способ по п. 9, отличающийся тем, что на этапе b) обеспечивают термохимическое диффундирование.

12. Способ по п. 9, отличающийся тем, что на этапе b) производят ионную имплантацию, после которой может производиться или может не производиться диффузионная обработка.

13. Способ по п. 9, отличающийся тем, что после этапа b) производят обкатку и/или полировку цапф (3).