Способ формирования барьеров безопасности при создании пункта захоронения особых радиоактивных отходов

Иллюстрации

Показать всеИзобретение относится к технологии вывода из эксплуатации уран-графитовых ядерных реакторов. Способ формирования барьеров безопасности при создании пункта захоронения особых радиоактивных отходов включает подачу барьерного материала через трубу под собственным весом и перемещение в горизонтальном направлении струей сжатого воздуха, проходящего через воздуховод. Мешки, наполненные глинистым барьерным материалом, размещают над подающей воронкой приемной камеры, снабженной металлическими лезвиями, и после вспарывания подают под собственным весом по направляющему каналу на сито. Просеивают, измельчают и перемещают в смесительную камеру. Аэрируют сжатым воздухом при рабочем давлении около 1,5 кгс/см2 и перемещают по транспортному трубопроводу в горизонтальном направлении в гофрированную трубу. Изобретение позволяет обеспечить бесполостное заполнение пустот барьерными материалами. 2 ил., 1 пр.

Реферат

Изобретение относится к технологии вывода из эксплуатации уран-графитовых ядерных реакторов, а именно к технологии создания барьеров безопасности в пунктах захоронения радиоактивных отходов, обеспечивающих изоляцию радионуклидов.

Известен способ захоронения радиоактивных отходов низкой и средней удельной активности [RU 2488904 C1, МПК G21F 9/28 (2006.01), опубл. 27.07.2013], заключающийся в том, что отходы складируют в помещениях на расстоянии не менее 1 м от стен и потолка внутри здания реактора. Одновременно снаружи здания и внутрь здания реактора подают кварцевый песок до образования естественного угла откоса. При этом засыпают внутреннюю часть здания, начиная с нижнего этажа, до заполнения всех пустот в каждом помещении. Во все помещения каждого этажа кварцевый песок подают также одновременно. Причем используют по крайней мере две струи песка, вращающиеся в одной и той же горизонтальной плоскости у потолка в центре каждого помещения.

Обеспечение бесполостной засыпки возможно только для определенного расположения отходов (отходы складируются в помещениях на расстоянии не менее 1 м от стен и потолка внутри здания реактора).

Отсутствует возможность регулирования угла струи засыпки для повышения эффективности.

Известен способ бесполостного заполнения реакторных пространств при выводе из эксплуатации уран-графитового ядерного реактора [RU 2580817, МПК G21С 11/02, G21F3/00 (2006.01), дата выдачи 10.04.2016], при котором тракты технологических каналов уран-графитовых реакторов подготавливают для свободного перемещения шнека и в выбранный тракт вставляют шнековую трубу. Соосно внутрь трубы помещают шнек, в ближайший тракт технологического канала устанавливают виброштангу. В верхнюю часть шнековой трубы подают сыпучий барьерный материал и продвигают с помощью шнека, вращающегося с периодом обращения 1,2–0,4 сек, в пустые реакторные пространства. Барьерный материал равномерно распределяют и уплотняют в заполняемых полостях путем воздействия колебаний от работы виброштанги с частотой 15–25 Гц.

Недостатки этого способа:

- малая производительность при заявленных параметрах вращения шнека и частоты колебания виброштанги с учетом, что объем заполняемых полостей может достигать 3000 м3;

- в случае искривления трактов технологического канала реактора необходимо проведение работ по расточке трактов для обеспечения проходимости шнековой трубы и виброштанги.

Известен способ заполнения реакторных пространств сыпучим барьерным материалом при выводе реакторов из эксплуатации по варианту захоронения на месте [RU 2534228 C1, МПК G21C 11/00, опубл. 27.11.2014], выбранный в качестве прототипа. По указанному способу барьерный материал подают через трубу под собственным весом в заполняемое пространство и перемещают в горизонтальном направлении струей сжатого воздуха. Подачу сжатого воздуха осуществляют через воздуховод, проложенный внутри подающей трубы. Струи сжатого воздуха разворачивают в горизонтальном направлении с помощью форсунок, расположенных ниже торца подающей трубы.

Указанный способ имеет недостатки:

при горизонтальном продуве будет разделение фракций барьерного материала по плотности, т.к. в воздушном потоке более тяжелые частицы отделяются от относительно более легких, что приведет к формированию разных по плотности участков в заполняемых пространствах, что недопустимо, т.к. требуется обеспечение гранулометрической однородности по всему заполняемому объему;

в случае искривления трактов технологического канала реактора необходимо проведение работ по расточке трактов для обеспечения проходимости шнековой трубы и виброштанги.

Задачей изобретения является разработка способа формирования сплошных барьеров безопасности в пунктах размещения твердых радиоактивных отходов, при котором достигается бесполостное заполнение пустот барьерными материалами, обеспечивающими изоляцию радионуклидов.

Поставленная задача решается за счет того, что барьерный материал, также как и в прототипе, подают через трубу под собственным весом и перемещают в горизонтальном направлении струей сжатого воздуха, проходящего через воздуховод. Согласно предлагаемому изобретению мешки, содержащие глинистый барьерный материал, размещают над подающей воронкой приемной камеры, снабженной металлическими лезвиями. После вспарывания мешков барьерный материал под собственным весом подает по направляющему каналу на сито. Сыпучий барьерный материал заданного расхода направляется на вращающийся шнек, где его измельчают и перемещают в горизонтальном направлении в смесительную камеру и подвергают интенсивному аэрированию сжатым воздухом. Аэрированный барьерный материал под давлением перемещают по транспортному трубопроводу в горизонтальном направлении. Через гофрированную трубу, соединенную с транспортным трубопроводом, сыпучий барьерный материал нагнетают в заполняемые полости.

Положительный эффект достигается тем, что глиносодержащий барьерный материал предварительно размалывают с помощью вращающегося шнека и одновременно подают в смесительную камеру, где не менее чем двумя потоками сжатого воздуха аэрируют и перемещают в горизонтальном направлении по транспортному трубопроводу, в которой скорость движения смеси изменяется в зависимости от длины трубопровода. При этом один из потоков сжатого воздуха направлен вертикально для подъема барьерного материала, а другой поток горизонтально для перемещения его под высоким давлением в транспортный трубопровод. Поток аэрированного барьерного материала под давлением через гофрированную трубу, соединенную с транспортным трубопроводом, подают в заполняемые пространства. Изменение направления подачи барьерного материала осуществляют путем изменения угла наклона гофрированной трубы. Необходимая плотность искусственных барьеров безопасности в пунктах захоронения радиоактивных отходов, обеспечивающая надежную изоляцию радионуклидов, достигается путем нагнетания под давлением мелкодисперсного аэрированного барьерного материала, обладающего гранулометрической однородностью.

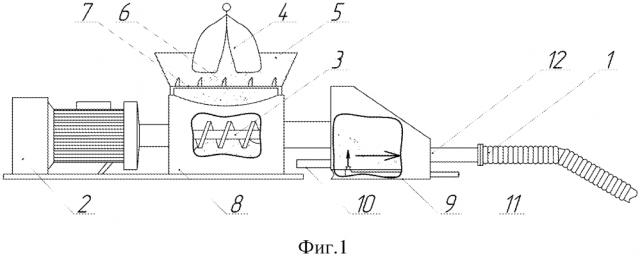

На фиг. 1 представлена принципиальная схема формирования аэрированного барьерного материала.

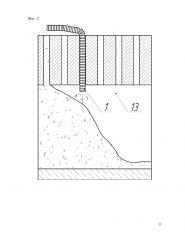

На фиг. 2 показана схема бесполостного заполнения реакторных пространств уран-графитового ядерного реактора барьерным материалом в пункте захоронения особых радиоактивных отходов.

Непосредственно перед началом процесса гофрированную трубу 1 направляли в область, в которой требовалось создание барьеров безопасности в пункте захоронения радиоактивных отходов. Электродвигателем 2 приводился в движение напорный шнек с постоянным шагом 3, который располагался в горизонтальном положении по отношению к поверхности земли. Мешок 4 с сыпучим барьерным материалом размещали над направляющей воронкой 5 и опускали на металлические лезвия 6, расположенные на сите 7. Путем скрытия мешка 4 с помощью металлических лезвий 6 происходило растаривание, в результате чего, сыпучий барьерный материал под собственным весом через сито 7 направлялся в камеру 8 с вращающимся напорным шнеком 3, где его размалывали и подавали в смесительную камеру 9. В смесительной камере 9 барьерный материал аэрировали не менее чем двумя потоками сжатого воздуха, подаваемого через воздуховоды 10 и 11, и перемещали в горизонтальном направлении в транспортный трубопровод 12. Поток аэрированного барьерного материала под давлением через гофрированную трубу 1, соединенную с транспортным трубопроводом 12, подавали в заполняемые реакторные пространства 13 (фиг. 2).

Пример осуществления изобретения приведен ниже.

В качестве объекта для формирования барьеров безопасности при создании пункта захоронения особых радиоактивных отходов был выбран промышленный уран-графитовый реактор ЭИ-2, подготовленный к выводу из эксплуатации по варианту безопасного захоронения на месте.

Для создания барьеров безопасности выбиралась гофрированная труба, диаметром, не превышающим средний диаметр тракта технологических каналов кладки реактора, и опускалась в подреакторное пространство через ячейку, расположенную в центральной части графитовой кладки.

В качестве материала сыпучих барьеров безопасности выбиралась сухая глина композиционного состава, представляющая из себя смесь каолинита, бентонита и вермикулита. Значительная часть породы состояла из тонкодисперсного материала катионообменной емкостью больше 30 мг-экв./100 г породы. Средняя плотность барьерного материала составляла около 1,02 г/см3, на долю частиц размером менее 0,5 мм приходилось 95% от их общего количества. При этом на остальные 5% приходились частицы размером более 0,5 мм.

Мешки массой до 930 кг с сыпучим глиносодержащим барьерным материалом размещали над направляющей воронкой установки для аэрирования и нагнетания. С помощью электродвигателя мощностью 15 кВт приводился в движение напорный шнек с постоянным шагом 5 см. В смесительную камеру с помощью компрессоров подавали сжатый воздух не менее чем двумя потоками, расходом не более 9 м3/мин. Рабочее давление в смесительной камере поддерживалось около 1,5 кгс/см2. После подготовки установки к эксплуатации мешки с барьерным материалом опускали на металлические лезвия, расположенные на сите, способном задерживать крупные образования глины диаметров до 0,5 см. При вскрытии мешков происходило их растаривание, в результате чего, сыпучий барьерный материал под собственным весом через сито направлялся в камеру с вращающимся напорным шнеком. Глиняные образования размером до 0,1 см размельчались и всю смесь с помощью вращающегося шнека перемещали в смесительную камеру высокого давления. В смесительной камере происходило, с одной стороны, аэрация барьерного материла, а с другой – разрушение оставшихся глиняных образований до размера, не превышающего 0,5 мм. Аэрирующим элементом смесительной камеры являлась микропористая перегородка, выполненная из бельтинга. Под действием избыточного давления в смесительной камере аэрированный материал перемещали по транспортному трубопроводу через гофрированную трубу в заполняемое подреакторное пространство.

Для контроля заполнения подреакторного пространства в один из ближайших трактов технологического канала опускали переносную видеокамеру, обеспечивающую передачу изображения в режиме реального времени.

Заполнение всего объема графитовой кладки барьерными материалами выполняли через другие тракты технологических каналов. При этом сами тракты технологических каналов заполняли путем одновременной подачи аэрированного барьерного материала и постепенным по мере заполнения пространства извлечением гофрированной трубы из ячейки.

Пустоты между боковыми металлоконструкциями, баками биологической защиты, во вспомогательных помещениях, технологических шахтах заполняли аналогичным образом без применения дополнительного оборудования.

Таким образом, при формировании барьеров безопасности путем нагнетания под давлением аэрированного глиносодержащего барьерного материала в пустоты достигается плотность, обеспечивающая надежную изоляцию радиоактивных отходов внутри созданного контаймента, геологически совместимого с окружающей средой. При этом возможно создание таких барьеров в любых труднодоступных местах пункта захоронения радиоактивных отходов.

Способ формирования барьеров безопасности при создании пункта захоронения особых радиоактивных отходов, не подлежащих извлечению из мест их нахождения, включающий подачу барьерного материала через трубу под собственным весом и перемещение в горизонтальном направлении струей сжатого воздуха, проходящего через воздуховод, отличающийся тем, что мешки, наполненные глинистым барьерным материалом, размещают над подающей воронкой приемной камеры, снабженной металлическими лезвиями, и после вспарывания подают под собственным весом по направляющему каналу на сито, где просеивают и с помощью напорного шнека с шагом 5 см измельчают и перемещают в горизонтальном направлении в смесительную камеру, где аэрируют сжатым воздухом при рабочем давлении около 1,5 кгс/см2 и перемещают по транспортному трубопроводу в горизонтальном направлении в гофрированную трубу, помещенную под определенным углом в заполняемую полость, в которую нагнетают аэрированный барьерный материал.