Способ производства текстурированного листа из электротехнической стали

Иллюстрации

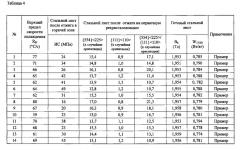

Показать всеИзобретение относится к области металлургии. Способ производства текстурированного листа из электротехнической стали включает нагревание сляба, содержащего, мас.%: C от 0,0005 до 0,005, Si от 2,0 до 4,5, Mn от 0,005 до 0,3, S и/или Se (в сумме) 0,05 или менее, растворенный Al от 0,010 до 0,04, N 0,005 или менее, остальное - Fe и неизбежные примеси, горячую прокатку сляба с получением горячекатаного листа, при необходимости, отжиг горячекатаного листа в горячей зоне, холодную прокатку горячекатаного листа в один, два или большее число проходов с промежуточным отжигом между ними и с получением холоднокатаного листа конечной толщины, отжиг холоднокатаного листа на первичную рекристаллизацию и отжиг на вторичную рекристаллизацию, при этом индекс ИС старения стального листа перед проведением конечной холодной прокатки устанавливают равным 70 МПа или менее для эффективного роста зерен с ориентацией Госса с обеспечением в результате текстурированного листа из электротехнической стали с хорошими магнитными свойствами, без ограничения содержания C в относительно большом количестве. 12 з.п. ф-лы, 5 ил., 5 табл, 4 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства так называемого текстурированного листа из электротехнической стали, имеющей кристаллические зерна с плоскостью {110}, находящейся в плоскости листа, и ориентацией <001>, соответствующей направлению прокатки, в индексах Миллера. Текстурированные листы из электротехнической стали, которые являются магнитомягкими материалами, используются, главным образом, в качестве железных сердечников бытовых электроприборов, таких как трансформаторы.

Уровень техники

Известно, что текстурированные листы из электротехнической стали, имеющие кристаллические зерна с ориентацией {110}<001> (здесь и далее «ориентация Госса») в результате отжига на вторичную рекристаллизацию, демонстрируют исключительные магнитные свойства (см., например, JPS40-15644B (PTL1)). В качестве показателей магнитных свойств используют, в основном, плотность магнитного потока B8, определяемую при напряженности магнитного поля 800 А/м и потерях в железе W17/50 на кг стального листа при его намагничивании до 1,7 Тл в переменном магнитном поле с частотой возбуждения 50 Гц. Одно средство снижения потерь в железе в текстурированных листах из электротехнической стали заключается в высокой степени согласования кристаллических зерен с ориентацией Госса после отжига на вторичную рекристаллизацию. Для увеличения степени, до которой зерна соответствуют указанной ориентации Госса после отжига на вторичную рекристаллизацию, важно добиться различий подвижности границ зерен, так чтобы преимущественно увеличивались размеры лишь зерен, в высокой степени ориентированных по Госсу. Более конкретно, важно сформировать предварительно заданную микроструктуру в текстуре листа с первичной рекристаллизацией и использовать выделившиеся фазы, называемые ингибиторами, для подавления роста рекристаллизованных зерен, отличных от зерен с ориентацией Госса.

Известные примеры предварительно заданных микроструктур первичной рекристаллизации, которые обеспечивают преимущественный рост лишь зерен, в значительной степени ориентированных по Госсу, включают зерна с ориентацией {554}<225>и зерна с ориентацией {1241}<014>. При значительном соответствии этих зерен, хорошо сбалансированном в матрице стального листа после первичной рекристаллизации, зерна с ориентацией Госса после отжига на вторичную рекристаллизацию могут быть в высокой степени согласованы.

Например, в JP2001-60505A (PTL2) приведены сведения о том, что после проведения отжига на вторичную рекристаллизацию может быть получен стальной лист, стабильно демонстрирующий превосходные магнитные свойства, в том случае, если этот стальной лист после отжига на первичную рекристаллизацию, обладает: текстурой вблизи поверхностного слоя стального листа, имеющей максимальную ориентацию с отклонением в пределах 10° от ориентации (φ1=0°, Ф=15° и φ2=0°) или ориентации (φ1=5°, Ф=20° и φ2=70°), выраженной в пространстве углов Эйлера, (определенных по Бунге); и текстурой центрального слоя стального листа, имеющей максимальную ориентацию в пределах 5° от ориентации (φ1=90°, Ф=60°, и φ2=45°) в пространстве углов Эйлера, определенных по Бунге.

В качестве технологии использования ингибитора, например, в документе PTL1 раскрыт способ с использованием AlN и MnS, a JPS51-13469B (PTL3) раскрывает способ с использованием MnS и MnSe, при этом оба указанных способа внедрены в практическое использование.

Эти известные способы с использованием ингибитора требуют по возможности однородного и тонкого распределения выделений фазы ингибитора, и для этого необходимо, чтобы нагревание сляба перед горячей прокаткой осуществлялось при высокой температуре 1300°C или выше. Однако при таком высокотемпературном нагревании кристаллическая структура сляба становится слишком крупнозернистой. Преимущественно структура сляба имеет ориентацию {100}<011>, которая является стабильной ориентацией после горячей прокатки, и происходящее укрупнение структуры сляба в значительной степени препятствует процессу вторичной рекристаллизации и приводит к значительному ухудшению магнитных свойств. Таким образом, для текстурированных листов электротехнической стали, полученных с использованием ингибитора и осуществлением высокотемпературного нагревания сляба необходимо содержание C в металле приблизительно от 0,03% до 0,08%, чтобы использовать трансформацию α-γ в процессе горячей прокатки для разрушения крупнозернистой структуры сляба. Тем не менее, если в готовом стальном листе остается C, магнитные свойства готового стального листа значительно ухудшаются. Следовательно, для уменьшения содержания C в готовом стальном листе приблизительно до 0,003% или менее необходимо также осуществить обезуглероживающий отжиг на любой стадии после проведения горячей прокатки.

Как отмечено выше, в известных способах производства текстурированных листов электротехнической стали с использованием ингибитора высокотемпературное нагревание сляба требует больших затрат энергии, и необходимо проведении стадии обезуглероживающего отжига. В результате расходы на изготовление увеличиваются.

Для решения указанной проблемы, например, в JPH5-112827A (PTL4) описан так называемый метод обработки азотированием, посредством которого за счет проведения низкотемпературного нагревания сляба могут быть достигнуты магнитные свойства, эквивалентные свойствам, получаемым с помощью высокотемпературного нагревания сляба. Для достижения указанной цели температуру нагревания сляба устанавливают на уровне низкой температуры 1200°C или ниже, и на стадии нагревания сляба элементы, образующие ингибитор, такие как Al, N, Mn, S, не полностью растворяются в стали. После обезуглероживающего отжига во время движения стального листа осуществляют отжиг в сильно восстановительной атмосфере, такой как атмосфера из смеси NH3 и H2 для образования ингибитора, состоящего, главным образом, из (Al, Si) N.

Кроме того, в патентном документе JPS57-114614A (PTL5) описан способ, в соответствии с которым заготовку из электротехнической стали с содержанием углерода С равным 0,02% или менее, подвергают черновой горячей прокатке при начальной температуре 1250°C или менее для получения горячекатаного листа, затем горячекатаный лист подвергают рекристаллизационной горячей прокатке, при которой суммарное обжатие при 900°C или более составляет 80% или более, и, по меньшей мере, один проход реализует степень обжатия 35% или более, после чего горячекатаный лист подвергают прокатке накапливающей деформацию, при которой суммарное обжатие при 900°C или менее составляет 40% или более, для разрушения структуры сляба даже в стали с низким содержанием C.

Однако в этом способе, несмотря на содержание в стали элементов, образующих ингибитор, таких как Al и N, высокотемпературное нагревание сляба не проводят, и, следовательно, мелкозернистого выделения ингибитора не происходит. Кроме того, поскольку обработка азотированием, такая как упомянутая выше, не осуществляется, эффект замедления роста первоначально рекристаллизованных зерен является недостаточным и магнитные свойства ухудшаются. Помимо того, условия охлаждения перед конечной холодной прокаткой и после отжига не являются точно заданными, а содержания растворенных элементов (C, N и тому подобных) контролируются недостаточно.

В патентном документе JPH6-346147A (PTL6) описан способ, согласно которому сляб из электротехнической стали с содержанием C от 0,0005% до 0,004%, подвергают грубой черновой горячей прокатке при начальной температуре в интервале от 1000°C до 1200°C для получения горячекатаного листа, затем горячекатаный лист подвергают кратковременному отжигу при температуре в интервале от 700°C до 1100°C, если это необходимо, и последующей холодной прокатке, осуществляемой один раз, два раза или более с промежуточным отжигом между этими холодными прокатками с получением холоднокатаного листа, затем холоднокатаный лист нагревают при температуре в интервале от 850°C до 1050°C в течение периода времени от 1 секунды или более до 200 секунд или менее, после чего стальной лист подвергают обработке азотированием в процессе движения стального листа.

Однако, как и в случае способа согласно PTL5, хотя в стали содержатся элементы, образующие ингибитор, такие как Al и N, высокотемпературное нагревание сляба не осуществляют, и, следовательно, мелкозернистое выделение ингибитора является недостаточным. Соответственно, ингибирующий эффект роста первично рекристаллизованных зерен является недостаточным, и магнитные свойства ухудшаются. Кроме того, условия охлаждения перед конечной холодной прокаткой и после отжига не являются точно заданными, а содержания растворенных элементов (C, N и тому подобных) контролируются недостаточно.

Список цитированных источников

Патентная литература

PTL1: JPS40-15644B

PTL2: JP2001-60505A

PTL3: JPS51-13469B

PTL4: JPH5-112827A

PTL5: JPS57-114614A

PTL6: JPH6-346147A

Непатентная литература

NPL1: Materials Translations, т. 54 No 01 (2013) с. 14-21

Сущность изобретения

Техническая проблема

Как отмечено выше, в известном способе контроля текстуры первичной рекристаллизации, таком как описан в документе PTL2, используют ингибитор и осуществляют высокотемпературное нагревание сляба (температура нагревания составляет 1200°C или выше). Известный способ имеет ограничение, которое заключается в том, что для использования трансформации α-γ в процессе горячей прокатки необходимое содержание C в металле составляет приблизительно от 0,03% до 0,08% для разрушения крупнозернистых структур сляба, и в соответствии с этим способом лишь определяют подходящий интервал в пределах указанного ограничения. Следовательно, было бы полезным создать способ производства текстурированного листа из электротехнической стали, который позволяет получить хорошие магнитные свойства за счет эффективного роста зерен с ориентацией Госса при достижении высокого выхода продукта, низкой стоимости и высокой производительности, причем без ограничения содержания относительно большого количества C.

Решение проблемы

Для решения вышеуказанных проблем были проведены интенсивные исследования, сконцентрированные на количестве растворенного C в стальном листе перед проведением конечной холодной прокатки. В результате было установлено, что за счет минимизации количества растворенного C в стальном листе перед проведением конечной холодной прокатки магнитные свойства готового стального листа значительно улучшаются. В частности, было обнаружено, что за счет ограничения содержания C в слябе до интервала от 0,0005 мас. % или более до 0,005 мас. % или менее и содержания Si в слябе до интервала от 2,0 мас. % или более до 4,5 мас. % или менее, и контроля средней скорости охлаждения от температуры 800°C до 200°C, после процесса нагревания перед проведением конечной холодной прокатки, до подходящего интервала с точки зрения содержаний растворенного C и Si в слябе, перед конечной холодной прокаткой достигается величина индекса ИС старения стального листа от 70 МПа или менее, что обеспечивает улучшение магнитных свойств. Настоящее изобретение основано на этих полученных данных.

Кроме того, было установлено, что за счет регулирования скорости нагревания при отжиге на первичную рекристаллизацию в интервале от 10°C/с до 100°С/с в текстуре центрального слоя в направлении толщины стального листа, подвергнутого отжигу на первичную рекристаллизацию, достигаются отношение интенсивности ориентации {554}<225> к интенсивности случайной ориентации, равное 12 или более, и отношение интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110>, равное 7 или более, что обеспечивает дополнительное улучшение магнитных свойств.

Настоящее изобретение основано на приведенных выше полученных результатах исследования. В результате изобретением обеспечивается следующее.

1. Способ производства текстурированного листа из электротехнической стали, включающий:

нагревание сляба, имеющего состав, содержащий, в мас. %:

C: от 0,0005% до 0,005%, Si: от 2,0% до 4,5%, Мп: от 0,005% до 0,3%, S и/или Se (в сумме): 0,05% или менее, растворенный Al: от 0,010% до 0,04%, N: 0,005% или менее, Fe и неизбежные примеси - остальное;

затем горячую прокатку сляба с получением горячекатаного листа;

при необходимости, отжиг горячекатаного листа в горячей зоне;

холодную прокатку горячекатаного листа, осуществляемую один, два или большее число раз с промежуточным отжигом между ними, с получением холоднокатаного листа с конечной толщиной; и затем

отжиг холоднокатаного листа на первичную рекристаллизацию; и затем

отжиг холоднокатаного листа на вторичную рекристаллизацию;

при этом используют параметр X, характеризующий содержание растворенного C, рассчитанный по приведенной ниже формуле (1), а среднюю скорость R (°C/с) охлаждения от температуры 800°C до 200°C после процесса нагревания перед конечной холодной прокаткой устанавливают до или ниже верхнего предела средней скорости RH охлаждения, вычисленной по приведенной ниже формуле (2), для достижения индекса ИС старения стального листа перед конечной холодной прокаткой, составляющего 70 МПа или менее,

где [%M] в формуле (1) представляет содержание элемента M (мас. %).

2. Способ производства текстурированного листа из электротехнической стали по п. 1, в котором среднюю скорость нагревания от температуры 500°C до 700°C при отжиге на первичную рекристаллизацию регулируют в интервале от 10°C/с до 100°C/с для достижения отношения интенсивности ориентации {554}<225> к интенсивности случайной ориентации, равного 12 или более, и отношения интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110>, равного 7 или более, в текстуре центрального слоя в направлении толщины стального листа, подвергнутого отжигу на первичную рекристаллизацию.

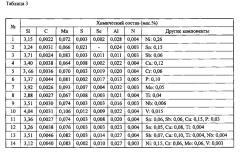

3. Способ производства текстурированного листа из электротехнической стали по п. 1 или п. 2, в котором состав стального сляба дополнительно содержит, в мас. %, один или большее число элементов, выбранных из Ni: от 0,005% до 1,5%, Sn: от 0,005% до 0,50%, Sb: от 0,005% до 0,50%, Cu: от 0,005% до 1,5%, Cr: от 0,005% до 0,10%, P: от 0,005% до 0,50%, и Mo: от 0,005% до 0,50%.

4. Способ производства текстурированного листа из электротехнической стали по любому из пп. 1-3, в котором состав стального сляба дополнительно содержит, в мас. %, один или большее число элементов, выбранных из Ti: от 0,001% до 0,1%, Nb: от 0,001% до 0,1%, и V: от 0,001% до 0,1%.

5. Способ производства текстурированного листа из электротехнической стали по любому из пп. 1-4, в котором на любой стадии между отжигом на первичную рекристаллизацию и отжигом на вторичную рекристаллизацию осуществляют дополнительную обработку ингибитором.

6. Способ производства текстурированного листа из электротехнической стали по п.5, в котором в качестве дополнительной обработки ингибитором осуществляют обработку нитрированием.

7. Способ производства текстурированного листа из электротехнической стали по п. 5, в котором перед проведением отжига на вторичную рекристаллизацию в качестве дополнительной обработки ингибитором в сепаратор отжига добавляют один или большее число элементов, выбранных из сульфида, сульфата, селенида и селената.

8. Способ производства текстурированного листа из электротехнической стали по любому из пп. 1-7, в котором на любой стадии после конечной холодной прокатки осуществляют обработку путем совершенствования магнитной доменной структуры.

9. Способ производства текстурированного листа из электротехнической стали по п. 8, в котором совершенствование магнитной доменной структуры осуществляют посредством облучения электронным пучком стального листа, подвергнутого отжигу на вторичную кристаллизацию.

10. Способ производства текстурированного листа из электротехнической стали по п. 8, в котором совершенствование магнитной доменной структуры осуществляют путем облучения лазером стального листа, подвергнутого отжигу на вторичную кристаллизацию.

Положительный эффект изобретения

С помощью настоящего изобретения можно контролировать текстуру листа с первичной рекристаллизацией зерен так, что зерна кристаллов готового стального листа в значительной степени соответствуют ориентации Госса, и, следовательно, создается возможность производства текстурированных листов из электротехнической стали, обладающих после отжига на вторичную рекристаллизацию лучшими магнитными свойствами по сравнению с магнитными свойствами до проведения этого отжига. В частности, даже в случае тонкого стального листа, толщиной 0,23 мм, в котором повышение плотности магнитного потока считается затруднительным, могут быть получены превосходные магнитные свойства, т.е. плотность магнитного потока B8 после отжига на вторичную рекристаллизацию, составляющая 1,92 T или более. Кроме того, за счет регулирования средней скорости нагревания от температуры 500°C до 700°C при проведении отжига на первичную рекристаллизацию в интервале от 10°C/с или выше до 100°C/с или ниже, могут быть получены превосходные магнитные свойства, т.е. плотность магнитного потока Bs после отжига на вторичную рекристаллизацией, составляющая 1,93 Тл или более. Помимо этого, за счет осуществления дополнительной обработки ингибитором могут быть получены еще более превосходные магнитные свойства, т.е. плотность магнитного потока B8 для каждого стального листа равная 1,94 Тл или более, или даже 1,95 Тл или более. Кроме того, в каждом случае после обработки для улучшения магнитной доменной структуры могут быть достигнуты исключительные свойства по потерям в железе W17/50, т.е. W17/50 составляет 0,70 Вт/кг или менее.

Кроме того, следует отметить, что за счет снижения температуры нагревания сляба и, в некоторых других случаях, исключения процесса обезуглероживающего отжига и улучшения структуры продукта за счет получения однородных структур в направлении длины, ширины и толщины рулона можно уменьшить затраты на производство. Следует также отметить, что благодаря снижению давления при прокатке в результате снижения содержания С может быть получен ультратонкий материал, и может быть достигнуто снижение потерь в железе без увеличения затрат.

Краткое описание чертежей

Фиг. 1 - графическая зависимость, отражающая влияние скорости охлаждения после отжига в горячей зоне от индекса ИС старения стальных листов, подверженных отжигу в горячей зоне.

Фиг. 2 - графическая зависимость индекса ИС старения стальных листов, подвергнутых отжигу в горячей зоне, от отношения интенсивности ориентации {554}<225> к интенсивности случайной ориентации и отношения интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> в центральном слое в направлении толщины стальных листов, подвергнутых отжигу на первичную рекристаллизацию.

Фиг. 3 - графическая зависимость индекса ИС выдержки стальных листов, подвергнутых отжигу в горячей зоне, от плотности магнитного потока B8 готовых стальных листов.

Фиг. 4 - графическая зависимость скорости нагревания стальных листов от температуры 500°C до 700°C при отжиге на первичную рекристаллизацию, от отношения интенсивности ориентации {554}<225> к интенсивности случайной ориентации и отношения интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> в центральном слое в направлении толщины стальных листов, подвергнутых отжигу на первичную рекристаллизацию.

Фиг. 5 - графическая зависимость отношения интенсивности ориентации {554}<225> к интенсивности случайной ориентации и отношения интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> в центральном слое в направлении толщины стальных листов, подвергнутых отжигу на первичную рекристаллизацию, от плотности магнитного потока Be для готовых стальных листов.

Подробное описание

Предлагаемые изобретением способы и продукты более подробно описаны ниже. Здесь и далее приведены ссылки на эксперименты, с помощью которых было завершено создание настоящего изобретения. Если не оговорено иное, обозначение «%», относящееся к составу стали стального листа, означает «мас. %».

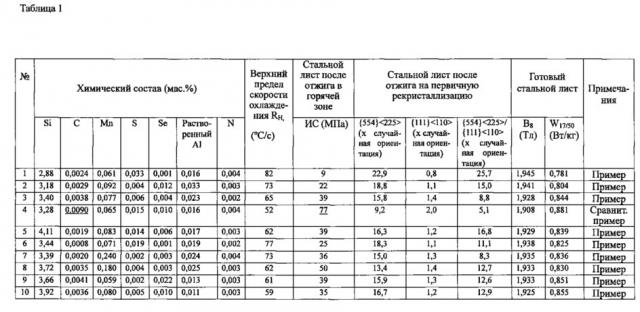

Слябы из стали трех типов, в которых Fe и неизбежные примеси составляют остальное, а именно, сталь A (C: 0,0037%, Si: 2,81%, Mn: 0,07%, S: 0,006%, Se: 0,006%, растворенный (sol). Al: 0,014%, N: 0,0044%), сталь B (C: 0,0019%, Si: 3,59%, Mn: 0,08%, S: 0,003%, Se: 0,009%, sol.Al: 0,028%, N: 0,0026%) и сталь С (С: 0,0043%, Si: 3,85%, Мп: 0,05%, S: 0,002%, Se: 0,016%, sol. Al: 0,022%, N: 0,0030%) были нагреты до 1200°C и затем подвергнуты горячей прокатке с получением горячекатаных листов толщиной 2,4 мм. После этого, горячекатаные листы были подвергнуты отжигу в горячей зоне при температуре 1050°C в течение 60 секунд, затем последовательно охлаждены от температуры 800°C до 200°C со средней скоростью охлаждения в интервале от 20=°C/с до 100°C/с и подвергнуты холодной прокатке с получением холоднокатаных листов толщиной 0,23 мм, которые, в свою очередь, были подвергнуты отжигу с первичной рекристаллизацией при температуре 800°C в течение 60 секунд. Скорость нагревания от температуры 500°C до 700°C при отжиге с первичной рекристаллизацией составляла, 40°C/с.После этого на поверхности стальных листов были нанесены сепараторы отжига, каждый выполненный, в основном, из MgO, и затем холоднокатаные листы были подвергнуты отжигу на вторичную рекристаллизацию, в комбинации с очистительным отжигом при температуре 1200°C в течение 50 часов. Вслед за этим на стальные листы было нанесено изоляционное растягивающее покрытие на основе фосфата и подвергнуто спеканию и в целях выравнивания полученных полос был осуществлен выравнивающий отжиг с получением продуктов, и при подходящих условиях были получены исследуемые образцы.

На фиг. 1 представлены результаты исследования влияния скорости охлаждения после отжига в горячей зоне на индекс ИС старения стальных листов, подвергнутых отжигу в горячей зоне (стальных листов после отжига в горячей зоне и перед конечной холодной прокаткой). Указанный индекс ИС старения был получен в результате вырезания исследуемых образцов из общей толщины стальных листов перед проведением конечной холодной прокатки в соответствии с методом проведения испытаний JIS Z 2241, с последующей механической деформацией исследуемых образцов до достижения номинальной деформации, соответствующей 7,5% при начальной скорости деформации 1×10-3, после чего образцы подвергали обработке старением при температуре 100°C в течение 30 минут, затем проводили испытания на растяжение при начальной скорости растяжения 1×10-3 и вычитали напряжение растяжения во время приложения механической деформации 7,5% из напряжения при текучести материала (ниже точки текучести, если явление текучести имеет место) во время испытаний на растяжение после обработки старением.

В приведенной ниже формуле (1) X был определен как параметр содержания растворенного C. С использованием параметра X был установлен верхний предел величин RH средних скоростей охлаждения от температуры 800°C до 200°C каждого стального листа после отжига в горячей зоне в соответствии с приведенной ниже формулой (2). Верхние пределы величин RH средних скоростей охлаждения от температуры 800°C до 200°C после отжига в горячей зоне, которые вычислены для композиций стали A, B, и C, составляют 76°C/с, 70°C/с и 58°C/с соответственно.

Из фиг. 1 можно видеть, что при уменьшении параметра X, характеризующего содержание растворенного C в стали, индекс ИС старения уменьшается. Кроме того, в том случае, если средняя скорость охлаждения от температуры 800°C до 200°C после отжига в горячей зоне удовлетворяет условию R≤RH, индекс ИС старения составляет 70 МПа или менее.

На фиг. 2 приведены результаты исследования зависимости индекса ИС старения стальных листов, подвергнутых отжигу в горячей зоне, от отношения напряженности при ориентации {554}<225>к напряженности для неориентированных зерен и от отношения напряженности при ориентации {554}<225> напряженности при ориентации {111}<110> в центральном слое по толщине стальных листов, подвергнутых отжигу с первичной рекристаллизацией. Для определения ориентации кристаллов стальных листов, подвергнутых отжигу на первичную рекристаллизацию, образцы, шлифованные и утоненные до центрального по толщине листа слоя были подвергнуты травлению в течение 30 секунд, с использованием азотной кислоты с концентрацией 10%, и с помощью метода рентгеновского исследования Шульца были определены положения плоскости (110), плоскости (200) и плоскости (211); затем был проведен анализ ODF (функции распределения ориентации) с использованием полученных данных для вычисления напряженности для каждой ориентации кристаллов. Для проведения этого анализа была использована программа Textools, разработанная компанией ResMat Corporation, и были выполнены вычисления по методу ADC (Arbitrarily Denned Cell). В результате было установлено, что отношение интенсивности ориентации {554}<225> к интенсивности случайной ориентации составляет (φ1 Ф, φ2)=(90, 60, 45), а отношение интенсивности ориентации {111}<110>к интенсивности случайной ориентации составляет (φ1 Ф, φ2)=(60, 55, 45) в пространстве углов Эйлера, определенных по Бунге. Из фиг. 2 можно видеть, что при уменьшении индекса ИС старения стальных листов, подвергнутых отжигу в горячей зоне, отношение интенсивности ориентации {554}<225> к интенсивности случайной ориентации, а также отношение интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> в центральном слое по толщине стальных листов, подвергнутых отжигу на первичную рекристаллизацию, увеличиваются.

На фиг. 3 приведены результаты исследования зависимости индекса ИС старения стальных листов, подвергнутых отжигу в горячей зоне, от плотности Be магнитного потока готовых стальных листов. Из фиг. 3 видно, что при уменьшении индекса старения ИС стальных листов, подвергнутых отжигу в горячей зоне, плотность магнитного потока увеличивается. При этом за счет контроля индекса ИС старения на уровне 70 МПа или менее может быть достигнута плотность магнитного потока B8, составляющая 1,93 Тл или более.

Кроме того, было тщательно исследовано влияние скорости нагревания при отжиге на первичную рекристаллизацию.

Различные слябы, содержащие C: 0,0035%, Si: 3,18%, Mn: 0,06%, sol. Al: 0,025%, N: 0,0022%, S: 0,003% и Se: 0,015% остальное - Fe и неизбежные примеси, были нагреты до температуры 1240°C и затем подвергнуты горячей прокатке с получением горячекатаных листов толщиной 2,5 мм. После этого горячекатаные листы были подвергнуты отжигу в горячей зоне при температуре 1000°C в течение 60 секунд и затем охлаждены от 800°C до 200°C со средней скоростью охлаждения 30°C/с. Здесь, в случае удовлетворения соотношения:

верхняя предельная скорость RH (=10/X) охлаждения от 800°C до 200°C после отжига в горячей зоне, вычисленная для составов стали, составляет 70°C/с.Горячекатаные листы затем были подвергнуты холодной прокатке с получением холоднокатаных листов толщиной 0,23 мм, которые, в свою очередь, были подвергнуты отжигу на первичную рекристаллизацию при температуре 800°C в течение 20 секунд. Скорости нагревания от температуры 500°C до 700°C в процессе отжига с первичной рекристаллизацией изменяли в интервале от 10°C/с до 300°C/с. Затем на поверхности стальных листов были нанесены сепараторы отжига, каждый выполненный, главным образом, из MgO, после чего холоднокатаные листы были подвергнуты отжигу на вторичную рекристаллизацию вместе очистительным отжигом при температуре 1200°C в течение 50 часов. Затем на стальные листы было нанесено изоляционное растягивающее покрытие на основе фосфата и подвергнуто спеканию, и с целью выравнивания осуществлен выравнивающий отжиг с получением продуктов, и при подходящих условиях получены исследуемые образцы.

На фиг. 4 приведены результаты исследования зависимости скорости нагревания от температуры 500°C до 700°C при отжиге на первичную рекристаллизацию от отношения интенсивности ориентации {554}<225> к интенсивности случайной ориентации, а также отношения интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> в центральном слое по толщине стальных листов, подвергнутых отжигу на первичную рекристаллизацию.

Из фиг. 4 видно, что при уменьшении скорости нагревания от температуры 500°C до 700°C, при отжиге на первичную рекристаллизацию, отношение интенсивности ориентации {554}<225> к интенсивности случайной ориентации, а также отношение интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> в центральном слое в направлении толщины стальных листов, подвергнутых отжигу на первичную рекристаллизацию, увеличивается. Кроме того, если скорость нагревания при отжиге на первичную рекристаллизацию составляет 100°C/с или менее, достигаются отношение интенсивности ориентации {554}<225> к интенсивности случайной ориентации равное 12 или более, и отношение интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> равное 7 или более.

На фиг. 5 представлены результаты исследования зависимости отношения интенсивности ориентации {554}<225> к интенсивности случайной ориентации, а также отношения интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> в центральном слое по толщине стальных листов, подвергнутых отжигу на первичную рекристаллизацию, от плотности магнитного потока B8 готовых листов стали. Из фиг. 5 можно видеть, что в том случае, если отношение интенсивности ориентации {554}<225> к интенсивности случайной ориентации равно 12 или более, и отношение интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> равно 7 или более в центральном слое по толщине слоя стального листа, подвергнутого отжигу на первичную рекристаллизацию, достигается величина плотности магнитного потока (B8) равная 1,93 T или более.

Приведенные выше результаты ясно показывают, что для готового стального листа при увеличении плотности магнитного потока индекс ИС старения стального листа перед конечной холодной прокаткой может быть уменьшен за счет контроля скорости охлаждения от температуры 800°C до 200°C после отжига в горячей зоне на уровне или ниже верхней предельной скорости охлаждения RH, рассчитанной, исходя из содержаний C и Si в металле, и, следовательно, важно уменьшить содержание растворенного C. Кроме того, было установлено, что если среднюю скорость нагревания от температуры 500°C до 700°C при отжиге на первичную рекристаллизацию устанавливают в пределах до 100°C/с или менее, отношение интенсивности ориентации {554}<225> к интенсивности случайной ориентации равно 12 или более, и отношение интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> равно 7 или более в центральном слое по толщине стального листа, подвергнутого отжигу на первичную рекристаллизацию, то интенсивность магнитного потока может быть дополнительно увеличена.

Следует отметить, что в настоящее время не вполне ясно, почему отношение интенсивности ориентации {554}<225> к интенсивности случайной ориентации и отношение интенсивности ориентации {554}<225> к интенсивности ориентации {111 }<110> для стального листа, подвергнутого отжигу на первичную рекристаллизацию, увеличивается с уменьшением индекса старения стального листа перед конечной холодной прокаткой, другими словами, при уменьшении содержания растворенного C. Однако предполагают, что такая зависимость обусловлена нижеследующими причинами.

Если содержание C в металле уменьшается, содержание растворенного C в зернах, а также количество выделившееся фазы на границах зерен уменьшается, и, следовательно, удерживающая сила, действующая на границах зерен, уменьшается. В результате локальные деформированные области, обусловленные полосами сдвига во время холодной прокатки, уменьшаются и образуются в высокой степени ориентированные текстуры холодной прокатки. Кроме того, за счет регулирования скорости охлаждения от температуры 800°C до 200°C после отжига в горячей зоне на уровне или ниже верхней предельной средней скорости охлаждения RH, рассчитанной, исходя из содержаний C и Si в металле, индекс ИС старения стального листа перед конечной холодной прокаткой может быть в значительной степени уменьшен. Предполагают, что в результате таких действий ориентация {554}<225>, первоначальная при отжиге на первичную рекристаллизацию, является преобладающей установившейся ориентацией.

С определенностью не ясно, почему отношение интенсивности ориентации {554}<225> к интенсивности случайной ориентации и отношение интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110> для стального листа, подвергнутого отжигу на первичную рекристаллизацию, увеличиваются при установлении скорости нагревания при отжиге на первичную рекристаллизацию до 100°C/с или менее. Однако предполагают, что такая зависимость обусловлена следующими причинами.

Как известно, ввиду того, что энергия, запасенная во время прокатки, различна в зависимости от ориентации каждого кристалла, при проведении отжига на первичную рекристаллизацию эта рекристаллизация начинается с ориентации за счет большого количества запасенной энергии. Увеличение скорости нагревания при отжиге на первичную рекристаллизацию будет ограничивать различие в запасенной энергии и тем самым будет разупорядочивать текстуру первичной рекристаллизации и обуславливать эффект, противоположный эффекту, достигаемому согласно концепции настоящего изобретения. Поэтому предпочтительна низкая скорость нагревания, и в настоящем изобретении предполагается, что холодная текстура при первичной рекристаллизации образуется, если скорость нагревания от температуры 500°C до 700°C составляет 100°C/с или менее. Что касается нижнего предела скорости нагревания, то скорость нагревания, подходящая для завершения первичной рекристаллизации в короткий период времени, является предпочтительной при условии проведения непрерывного отжига, и, исходя из таких соображений, нижний предел скорости нагревания был установлен 10°C/с.

До конца не ясно также, почему плотность магнитного потока для стального листа, подвергнутого отжигу на вторичную рекристаллизацию, увеличивается при увеличении отношения интенсивности ориентации {554}<225> к интенсивности случайной ориентации и отношения интенсивности ориентации {554}<225> к интенсивности ориентации {111}<110>. Однако предполагают, что такая зависимость обусловлена следующими причинами.

Из документа информации: Materials Transactions, т. 54 No.01 (2013) с. 14-21 (NPL1) следует, что согласно теории вторичной рекристаллизации с использованием модели с границами высокой энергии границы зерен с углом разориентировки от 25° до 40° имеют высокую подвижность. Другими словами, при образовании текстуры первичной рекристаллизации с углом разориентировки от 25° до 40° относительно ориентации Госса, во время вторичной рекристаллизации происходит выделение зерен с высокой степенью ориентации по Госсу. Угол разориентировки относительно ориентации Госса составляет 29,5° для ориентации {554}<225> и 46,0° для ориентации {111}<110>. Помимо того, угол разориентировки, при повороте вокруг оси ND//<110> на 20° относительно ориентации Госса, составляет 35,5° для ориентации {554}<225> и 36,6° для ориентации {111}<110>. Другими словами, существование зерен первичной рекристаллизации с ориентацией {111}<110> облегчает выделение зерен, ориентированных в направлении, повернутом относительно ориентации Госса вокруг оси ND//<110>, при выделении зародышей первичной кристаллизации, и ухудшает магнитные свойства готового стального листа. Следовательно, для увеличения плотности магнитного потока в стальном листе, подвергнутом отжигу на вторичную рекристаллизацию, как предполагают, существенным является увеличение зерен первичной рекристаллизации с ориентацией {554}<225> и уменьшение зерен первичной рекристаллизации с ориентацией {111}<110>. Ниже будет описан химический состав используемого стального сляба.

C: 0,0005% или более и 0,005% или менее.

C является одной из характерных особенностей настоящего изобретения. Как отмечено выше, с точки зрения улучшения свойств, искл