Высокопрочный стальной лист с повышенной устойчивостью к замедленному разрушению и низкотемпературной ударной вязкостью и высокопрочная деталь, изготовленная с его использованием

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокопрочному стальному листу, используемому в машиностроении. Лист выполнен из стали, содержащей, мас.%: С от 0,20 до 0,42, Si от 0,06 до 0,5, Mn от 0,2 до 2,2, Cr от 0,1 до 2,5, В от 0,0005 до 0,01, О от 0,0020 до 0,020, Al от 0,001 до 0,03, Ti от 0,001 до 0,05, N 0,1 или менее, Р 0,03 или менее, S 0,02 или менее, остальное Fe и неизбежные примеси. В стали присутствуют от 5×103 частиц на мм2 до 1×105 частиц на мм2 оксидов марганца (Mn), имеющих максимальную длину от 1 мкм до 5 мкм, и присутствуют от 1,7×102 частиц на мм2 до 5×103 частиц на мм2 сложных Mn-Si-оксидов, имеющих длину короткой оси 1 мкм или более и длину в продольном направлении 10 мкм или менее. Сталь обладает высокой устойчивостью к замедленному разрушению и низкотемпературной ударной вязкостью. 3 н. и 4 з.п. ф-лы, 5 ил., 16 табл., 8 пр.

Реферат

Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к высокопрочным стальным листам, пригодным, например, для горячей штамповки, и более конкретно, относится к высокопрочному стальному листу с повышенными устойчивостью к замедленному разрушению и низкотемпературной ударной вязкостью. Настоящая заявка испрашивает приоритет японской патентной заявки № 2013-051953, поданной 14 марта 2013 года, содержание которой включено в настоящие описание посредством ссылки.

Уровень техники

[0002]

В промышленности, производящей транспортное оборудование, прилагаются значительные усилия, в общем и целом направленные на снижение массы транспортного средства, в том числе автомобиля, применением высокопрочных материалов. Однако в автомобильной промышленности с недавних пор проявилась тенденция к увеличению массы транспортного средства вследствие добавления более высоких характеристик безопасности при столкновениях и других новых функций. Постоянно возрастало применение высокопрочной листовой стали в попытках хотя бы частично компенсировать возрастание массы автомобильного кузова, а также повысить эффективность расхода топлива и снизить выбросы диоксида углерода.

[0003]

В стремлении к расширению применения высокопрочных стальных листов на передний план выходит такое существенное препятствие, как явление, называемое «ухудшением способности к сохранению формы», которое неизбежно возникает, когда возрастает прочность стального листа. Это явление в общем имеет отношение к такому обстоятельству, что становится затруднительным получать желательную форму вследствие упругого последействия после формования. Степень упругого последействия увеличивается по мере того, как стальной лист становится более прочным. Для разрешения этой проблемы предпринимались попытки изменять формы изделий или добавлять технологический процесс (например процесс правки давлением), который не был необходимым в случае материалов с низкой прочностью (которые являются превосходными или не создающими проблем в плане способности к сохранению формы).

[0004]

В качестве еще одного решения этой проблемы внимание привлек способ формования, называемый горячей штамповкой. При горячей штамповке стальной лист (формуемый материал) нагревают до предварительно заданной температуры (как правило, до аустенитной фазы) и делают прочность более низкой (то есть более легкой для формования). Затем стальной лист подвергают формованию с помощью штампов с более низкой температурой (например при комнатной температуре), чем температура формуемого материала. Этим путем материал легко подвергается формованию и быстро охлаждается (закаливается) с использованием этой разности температур, так что обеспечивается прочность изделия после формования.

[0005]

Горячая штамповка в недавние годы была повсеместно признана как полезная, и были исследованы возможности ее применения для широкого круга стальных деталей. Среди таких стальных деталей некоторые подвергаются воздействию суровых условий окружающей среды в отношении коррозионной стойкости, такие как детали нижней части автомобильного кузова, или некоторые другие имеют пробитые участки для возможности присоединения дополнительных деталей. Для таких стальных деталей устойчивость к замедленному разрушению, а также прочность изделий в качестве деталей рассматривались как одна из важных необходимых характеристик.

[0006]

Замедленное разрушение становится проблемой в условиях, когда предполагается усиленное проникновение водорода вследствие воздействия коррозионно-агрессивной окружающей среды, и/или остаточное напряжение, сохраняющееся на пробитом участке, становится значительным до степени, которая не является пренебрежимо малой.

[0007]

В общем и целом известно, что устойчивость стального листа к замедленному разрушению ухудшается, когда возрастает прочность стального листа. Ранее уже высказывались соображения в отношении некоторых стальных листов (изделий), имеющих прочность, повышенную при горячей штамповке.

[0008]

Например, патентный документ 1 раскрывает способ, имеющий отношение к стальному листу с характеристиками сопротивления замедленному разрушению. Для этой цели в стальной лист добавляют до предварительно заданной плотности один или более оксидов, сульфидов, и композитных кристаллов и композитных выделившихся фаз магния (Mg), каждый из которых имеет средний размер зерен в заданном диапазоне.

[0009]

Патентный документ 2 раскрывает способ повышения устойчивости к замедленному разрушению, в котором проводят пробивное перфорирование (прошивку) при высокой температуре (горячей обработкой) после нагрева для горячей штамповки и перед прессованием, и тем самым повышают качество перфорирования.

[0010]

Патентный документ 3 представляет способ получения стального листа с повышенной устойчивостью к замедленному разрушению, в котором в стальной лист вводят сложные Fe-Mn-оксиды, имеющие предварительно заданные размеры, при предварительно заданной плотности.

[0011]

Однако раскрытый в патентном документе 1 способ является не очень простым в исполнении даже для квалифицированных специалистов в этой области технологии. Необходимо, чтобы в стали присутствовал Mg, который с трудом внедряется в сталь, и требуется тщательный контроль содержащего Mg изделия.

[0012]

Предварительное условие способа, представленного в патентном документе 2, состоит в том, что операцию перфорирования выполняют во время горячей обработки. Однако результат неясен в случае, когда операцию перфорирования проводят после горячей штамповки, то есть, остаточное напряжение может сохраняться до степени, которой нельзя пренебречь.

[0013]

С другой стороны, раскрытый в патентном документе 3 способ является превосходным, поскольку в стали формируют центры эффективного улавливания водорода, для чего сочетают регулирование раскисления в ходе процесса получения стали с надлежащими условиями прокатки, и тем самым можно ожидать определенного положительного эффекта.

[0014]

Авторы настоящего изобретения многократно провели эксперименты для исследования механических свойств после горячего прессования стальных листов, полученных на основе Патентного Документа 3. Экспериментальные результаты показали определенный положительный эффект в отношении устойчивости к замедленному разрушению. Однако обнаружились проблемы в том, что низкотемпературная ударная вязкость была неудовлетворительной, и часто возникали дефекты литья, в особенности в случаях высокой концентрации С (углерода), при которых отлитый материал был непригоден к прокатке, или, если мог быть подвергнут прокатке, значительно падал выход получаемого продукта.

[0015]

Как было описано выше, фактически не найден способ, которым можно легко изготавливать стальные детали при удовлетворительной производительности, которые обработаны после горячей штамповки таким путем, что сохраняется остаточное напряжение, например, как в операции перфорирования, и которые имеют устойчивость к замедленному разрушению и в то же время низкотемпературную ударную вязкость.

Документы предшествующего уровня техники

Патентные документы

[0016]

Патентный документ 1: JP 2006-9116A.

Патентный документ 2: JP 2010-174291A.

Патентный документ 3: WO 2012/120692.

Сущность изобретения

Проблемы, разрешаемые изобретением

[0017]

В свете вышеизложенного, цель настоящего изобретения состоит в создании стального листа для горячей штамповки, который может быть изготовлен простым путем на существующем предприятии для производства стали с высокой производительностью, и который имеет повышенную устойчивость к замедленному разрушению и низкотемпературную ударную вязкость, даже если стальную деталь обрабатывают таким образом, что предполагается сохранение остаточного напряжения, как в операции перфорирования, после того, как проведено формование на установке для горячей штамповки.

Средства разрешения проблемы

[0018]

Авторы настоящего изобретения обстоятельно исследовали стальные листы для горячей штамповки, чтобы разрешить вышеупомянутые проблемы. Авторы настоящего изобретения использовали базовый способ, который позволяет внедрять в стальные листы оксид марганца (Mn), который может быть легко генерирован в стали, и дополнительно изучили проблемы, которые не удалось бы разрешить только с помощью базового способа.

[0019]

В частности, должны быть разрешены следующие две проблемы:

(А) Стальной лист, имеющий предел прочности при растяжении 1500 МПа или более, полученный после горячей штамповки, должен иметь содержание углерода 0,2% или более (в масс.%, далее выражение «%» по массе). Однако в углеродистой стали, имеющей высокую концентрацию углерода, сам углерод проявляет способность к раскислению, и в реакциях раскисления образуется СО, который формирует пузырьки в расплавленной стали. Пузырьки остаются в отлитых продуктах и склонны вызывать дефекты отливки.

[0020]

(В) Другая проблема, которую необходимо серьезно принимать в расчет, состоит в том, что, хотя эффективной мерой является диспергирование в стальном листе оксидов в качестве центров улавливания водорода, диспергирование оксидов может ухудшать низкотемпературную ударную вязкость в зависимости от форм и плотностей оксидов.

[0021]

Для разрешения проблемы (А) авторы настоящего изобретения исследовали способ ограничения связывания углерода с кислородом, в котором добавляют небольшое количество Si, и расценили, что концентрация Si, находящаяся в пределах диапазона, который был описан в патентном документе 1, является непригодной. Авторы настоящего изобретения также нашли, что формы включений (оксидов) могут быть трансформированы добавлением Si в предварительно заданной концентрации, что также эффективно для разрешения проблемы (В).

[0022]

Теперь настоящее изобретение, которое было выполнено в результате вышеуказанных исследований, будет обобщено, как представлено ниже.

[0023]

(1) Высокопрочный стальной лист, содержащий химические компоненты, в масс.%:

С: от 0,20 до 0,42,

Si: от 0,06 до 0,5,

Mn: от 0,2 до 2,2,

Cr: от 0,1 до 2,5,

В: от 0,0005 до 0,01,

О: от 0,0020 до 0,020,

Al: от 0,001 до 0,03,

Ti: от 0,001 до 0,05,

Nb: от 0 до 0,1,

Mo: от 0 до 1,0,

W: от 0 до 0,5,

V: от 0 до 0,5,

Ni: от 0 до 5,0,

Cu: от 0 до 1,0,

N: 0,1 или менее,

Р: 0,03 или менее,

S: 0,02 или менее и

остальное Fe и неизбежные примеси.

В стали присутствуют от 5×103 частиц на мм2 или более до 1×105 частиц на мм2 или менее оксидов марганца (Mn), имеющих максимальную длину от 1 мкм или более до 5 мкм или менее, и

присутствуют от 1,7×102 частиц на мм2 или более до 5×103 частиц на мм2 или менее сложных Mn-Si-оксидов, имеющих длину короткой оси 1 мкм или более, и длину в продольном направлении 10 мкм или менее.

[0024]

(2) Высокопрочный стальной лист согласно пункту (1), дополнительно содержащий один или более элементов, выбранных из группы, состоящей из, в масс.%:

Nb: от 0,01 до 0,1,

Mo: от 0,01 до 1,0,

W: от 0,01 до 0,5,

V: от 0,01 до 0,5,

Ni: от 0,01 до 5,0 и

Cu: от 0,01 до 1,0.

[0025]

(3) Высокопрочный стальной лист согласно пункту (1) или (2), причем стальной лист подвергнут холодной прокатке с обжатием от 35 до 70%.

[0026]

(4) Высокопрочный стальной лист согласно пункту (3), причем стальной лист снабжен покрытием.

[0027]

(5) Высокопрочный стальной лист согласно пункту (4), причем стальной лист имеет на своей поверхности образованный горячим погружением слой Al-покрытия, и на поверхности раздела между Al-слоем и стальным листом присутствует слой Fe-Al-Mn-Cr-В-сплава, имеющий толщину 1 мкм или более и 10 мкм или менее.

[0028]

(6) Высокопрочная деталь, в которой высокопрочный стальной лист согласно пункту (3) нагревают до температуры, при которой по меньшей мере в части стального листа происходит превращение в аустенитную фазу, и затем подвергают прессованию в штампах так, что в одном процессе проводятся формование и закалка.

[0029]

(7) Высокопрочная деталь, в которой высокопрочный стальной лист согласно пункту (4) или (5) нагревают до температуры, при которой по меньшей мере в части стального листа происходит превращение в аустенитную фазу, и затем подвергают прессованию в штампах так, что в одном процессе проводятся формование и закалка.

Результаты изобретения

[0030]

Стальной лист согласно настоящему изобретению может быть изготовлен на существующем предприятии для производства стали. Даже если стальной лист, который сформован на установке для горячей штамповки, подвергают обработке, такой как операция перфорирования, в которой предполагается сохранение остаточного напряжения, стальной лист по-прежнему имеет повышенные устойчивость к замедленному разрушению и низкотемпературную ударную вязкость. Таким образом, стальной лист согласно настоящему изобретению обеспечивает эффект расширения диапазона применимости (ассортимента используемых деталей) горячей штамповки.

Краткое описание чертежей

[0031]

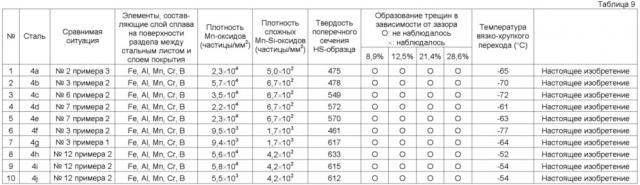

Фиг. 1 схематически иллюстрирует максимальную длину оксидов в стальном листе, причем (а) представляет оксид прямоугольной формы и (b) представляет многоугольный оксид.

Фиг. 2 схематически иллюстрирует длины по направлению короткой оси и в продольном направлении вытянутого оксида.

Фиг. 3 показывает фотографии, чтобы привести примеры вариаций дефектов в виде газовых пузырей в зависимости от различных уровней содержания Si.

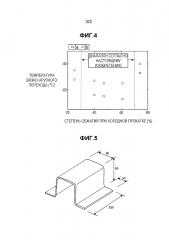

Фиг. 4 иллюстрирует соотношение между степенью (%) обжатия при холодной прокатке и температурой (°С) вязко-хрупкого перехода.

Фиг. 5 схематически иллюстрирует шляповидную форму, в которой числа представляют приблизительные размеры, выраженные в мм.

Варианты осуществления изобретения

[0032]

Теперь настоящее изобретение будет описано подробно.

[0033]

Сначала будут описаны обоснования введения ограничений на химические компоненты стального листа согласно настоящему изобретению, где «%» выражает «масс.%».

[0034]

<С: от 0,20 до 0,42%>

Углерод (С) является наиболее важным элементом для повышения прочности стального листа при горячей штамповке. Содержание С в стальном листе должно составлять 0,20% или более, чтобы получить прочность по меньшей мере около 1500 МПа. С другой стороны, если концентрация С превышает 0,42%, не может быть обеспечена низкотемпературная ударная вязкость стального листа, даже если применяется регулирование оксидов согласно настоящему изобретению. Соответственно этому, максимальную концентрацию С устанавливают на 0,42%. Для еще лучшей низкотемпературной ударной вязкости предпочтительно содержание 0,36% или менее.

[0035]

<Si: от 0,06 до 0,5%>

Кремний (Si) содействует ограничению образования пузырьков СО при раскислении углеродом (С), которые приводят к дефектам при литье. Авторы настоящего изобретения выполнили эксперименты по выплавке и разливке стали, которая содержит, в качестве основных компонентов состава, С: от 0,20 до 0,42%, Mn: от 1 до 1,5%, Cr: 0,2%, В: 0,0020%, и остальное количество: Fe, чтобы получить сталь, в которой диспергированы оксиды марганца (Mn). Результаты показали, что пузырьковые дефекты иногда образовывались на поверхности полученных отливок. Результаты также показали, что пузырьковые дефекты в отдельных случаях возникали при концентрации С от около 0,25%, и часто образовывались при содержании от 0,3% или выше. Существовали также глубинные дефекты в некоторых продуктах литья, которые, как определили авторы настоящего изобретения, были неприемлемыми для прокатки, даже если поверхность была обработана.

[0036]

Для разрешения этой проблемы авторы настоящего изобретения попытались добавлять небольшое количество Si (для раскисления кремнием (Si)). Si представляет собой элемент, который проявляет лучшую способность к раскислению, чем Mn, и меньшую склонность к агрегированию полученных оксидов, чем Al. В результате авторы настоящего изобретения нашли, что содержание Si на уровне 0,06% или выше полностью подавляет образование дефектов в виде газовых пузырьков. Соответственно этому, минимальную концентрацию Si регулируют на 0,06%. Для цели предотвращения пузырьковых дефектов нет ограничения в отношении верхнего предела. Однако чрезмерное образование оксидов приводит к ухудшению низкотемпературной ударной вязкости. Соответственно этому, допустимый верхний предел составляет 0,5%, предпочтительно 0,3% или менее и более предпочтительно 0,2% или менее.

[0037]

Количество Si представляет собой общую сумму Si, который формирует оксиды (в том числе сложные Si-Mn-оксиды) и Si, который растворяется в стали без связывания с кислородом. Si действует как раскисляющий элемент для ограничения образования СО-пузырьков, как было описано выше. Более того, авторы настоящего изобретения обнаружили, что Si формирует сложные оксиды с Mn, и оксиды эффективно содействуют повышению низкотемпературной ударной вязкости, что также должно быть включено в сущность настоящего изобретения.

[0038]

<Mn: от 0,2 до 2,2%>

Марганец (Mn) является наиболее важным элементом для настоящего изобретения. Оксиды марганца (Mn) весьма важны не только для действия в качестве центров улавливания водорода, но и как служащие для образования сложных оксидов с Si. Сложные оксиды с Si исключительно важны для обеспечения низкотемпературной ударной вязкости. Этот эффект проявляется, когда концентрация Mn составляет 0,2% или более. Однако этот эффект становится насыщенным, и возрастает опасность ухудшения механических характеристик вследствие ликвации при затвердевании, когда концентрация Mn превышает 2,2%. Поэтому верхний предел концентрации Mn устанавливают на 2,2%, предпочтительно на 2,0% и более предпочтительно на 1,8%.

[0039]

<Cr: от 0,1 до 2,5%>

Хром (Cr) проявляет действие, состоящее в повышении закаливаемости, и тем самым содержится в стальном листе. Эффект становится заметным при содержании 0,1% или более. Однако эффект становится насыщенным при концентрации, превышающей 2,5%, и тем самым верхний предел регулируют на 2,5%, предпочтительно на 2,0% и более предпочтительно на 1,8%.

[0040]

<В: от 0,0005 до 0,01%>

Как и хром (Cr), бор (В) действует для улучшения закаливаемости, и поэтому содержится в стальном листе. Эффект становится заметным при содержании 0,0005% или более. Чрезмерно высокая концентрация ухудшает обрабатываемость при горячей обработке и пластичность, и тем самым верхний предел регулируют на 0,01%. Чтобы дополнительно улучшить закаливаемость и ограничить ухудшение обрабатываемости при горячей обработке и ухудшение пластичности, концентрация В предпочтительно составляет от 0,0010 до 0,007%.

[0041]

<О: от 0,0020 до 0,020%>

Кислород (О) представляет собой элемент, обязательный для образования оксидов. Оксиды являются исключительно важными для формирования центров улавливания водорода и для влияния на низкотемпературную ударную вязкость, и тем самым должны надлежащим образом контролироваться. Когда концентрация составляет менее 0,0020%, плотность оксидов является недостаточной. Если она составляет свыше 0,02%, укрупнение оксидов может приводить к ухудшению механических характеристик. Поэтому пределы содержания кислорода регулируют на описанный выше диапазон.

[0042]

<Al: от 0,001 до 0,03%>

Алюминий (Al) представляет собой элемент с сильным раскисляющим действием, и должен тщательно регулироваться. Содержание Al в концентрации, превышающей 0,03%, затрудняет обеспечение предварительно заданных количеств Mn-оксида, который эффективен для устойчивости к замедленному разрушению, и сложного Mn-Si-оксида, который важен для обеспечения низкотемпературной ударной вязкости. Соответственно этому, верхний предел регулируют на 0,03% и предпочтительно на 0,01%. Нижний предел устанавливают на 0,001%, поскольку любая концентрация ниже 0,001% будет приводить к слишком высоким затратам в процессе производства стали.

[0043]

<Ti: от 0,001 до 0,05%>

Титан (Ti) представляет собой элемент, который имеет способность к раскислению и оказывает влияние на формирование Mn-оксидов и сложных Mn-Si-оксидов. Содержание Ti нужно регулировать до концентрации 0,05% или менее и предпочтительно 0,03% или менее. Нижний предел устанавливают на 0,001%, поскольку любая концентрация менее 0,001% будет обусловливать слишком высокие затраты в процессе производства стали.

[0044]

Далее будут пояснены избирательно добавляемые компоненты, как описано ниже.

<Nb: от 0 до 0,1%>

Содержание ниобия (Nb) может быть уместным, поскольку добавление Nb проявляется в измельчении кристаллических зерен и улучшении ударной вязкости. Этот эффект проявляется при содержании 0,01% или более. Для получения такого эффекта желательно регулировать нижний предел на 0,01%. Верхний предел устанавливают на 0,1%, поскольку эффект насыщается при концентрации, превышающей 0,1%.

[0045]

Один или более из <Mo: от 0 до 1,0%>, <W: от 0 до 0,5%> и <V: от 0 до 0,5%>

Каждый из этих элементов проявляет действие в улучшении закаливаемости, и может содержаться надлежащим образом. Эффект для каждого элемента становится заметным при содержании 0,01% или более. Каждый элемент является дорогостоящим, и тем самым верхний предел предпочтительно регулируют на концентрацию, при которой эффект становится насыщенным, то есть 1,0% для Mo и 0,5% для W и V.

[0046]

<Ni: от 0 до 5,0%>

Никель (Ni) представляет собой элемент, который проявляет действие, состоящее в улучшении закаливаемости, и может эффективно использоваться. Эффект становится заметным при содержании 0,01% или более. Ni является дорогостоящим элементом, и верхний предел регулируют на концентрацию, при которой эффект становится насыщенным, то есть 5,0%. Желательно вводить Ni вместе с Cu, поскольку Ni действует так, что ограничивает ухудшение качества поверхности горячекатаного стального листа, обусловленное добавлением Cu, как описывается ниже.

[0047]

<Cu: от 0 до 1,0%>

Медь (Cu) проявляет эффект повышения прочности стального листа при добавлении 0,01% или более. Однако добавление слишком большого количества приводит к ухудшению качества поверхности горячекатаного стального листа. Соответственно этому, верхний предел устанавливают на 1,0%.

[0048]

Остальной компонент в настоящем изобретении, иной, нежели вышеуказанные элементы, представляет собой Fe. Допустимо присутствие неизбежных примесей, попадающих из расплавленных материалов, таких как лом, и из огнеупорных материалов. Типичные примеси перечислены ниже.

[0049]

<N: 0,1% или менее>

Азот (N) легко связывается с Ti и В, и его содержание необходимо регулировать до уровня концентрации, которая не будет снижать эффекты, ожидаемые от введения Ti и В. Допустимый уровень концентрации составляет 0,1% или менее, и предпочтительно 0,01% или менее. Желательно регулировать нижний предел на 0,0010%, поскольку любая концентрация менее необходимого уровня будет обусловливать слишком высокие затраты на процесс производства стали.

[0050]

<Р: 0,03% или менее>

Фосфор (Р), который содержится в качестве примеси, оказывает негативное влияние на обрабатываемость при горячей обработке, и тем самым должен быть ограничен до содержания 0,03% или менее. Предпочтительно ограничивать Р до настолько низкого содержания, насколько возможно. Однако желательно регулировать нижний предел до 0,001%, поскольку любая концентрация менее такого уровня будет обусловливать слишком высокие затраты в процессе производства стали.

[0051]

<S: 0,02% или менее>

Сера (S), которая содержится в качестве примеси, оказывает негативное влияние на механические свойства, в том числе обрабатываемость при горячей обработке, пластичность и ударную вязкость, и тем самым должна быть ограничена до содержания 0,02% или менее. Предпочтительно ограничивать S до настолько низкого содержания, насколько возможно. Однако желательно регулировать нижний предел до 0,0001%, поскольку любая концентрация менее такого уровня будет обусловливать слишком высокие затраты в процессе производства стали.

[0052]

Теперь будут описаны обоснования введения ограничений на Mn-оксид и сложный Mn-Si-оксид.

[0053]

В отношении Mn-оксида, сам оксид и полость, сформированная вокруг оксида во время холодной прокатки, становятся центром улавливания водорода в стальном листе, сообразно чему достигается повышенная устойчивость к замедленному разрушению. Следовательно, Mn-оксид должен быть диспергирован с предварительно заданной плотностью. Как будет показано в примерах, эффект четко не проявляется, если содержание оксидов составляет менее 5×103 частиц на мм2. С другой стороны, с позиции устойчивости к замедленному разрушению, нет необходимости в регулировании верхнего предела плотности. Однако верхний предел плотности регулируют на 1×105 частиц на мм2, чтобы избежать негативного влияния на механические характеристики, включающие пластичность и ударную вязкость.

[0054]

Для идентификации Mn-оксида применяли анализ на основе энергодисперсионной рентгеновской спектроскопии (EDS) с использованием сканирующего электронного микроскопа (SEM). Объект, в котором одновременно детектировали Mn и О (кислород), рассматривался как Mn-оксид. Если максимальная длина анализируемого объекта составляет менее 1 мкм, достаточная точность анализа не обеспечивается. Соответственно этому, нижний предел максимальной длины Mn-оксида устанавливали на 1 мкм или крупнее. С позиции устойчивости к замедленному разрушению, нет необходимости в установлении верхнего предела размера оксида. Однако верхний предел размера устанавливают на 5 мкм или менее, во избежание негативного влияния на механические характеристики, такие как пластичность и ударная вязкость. Со ссылкой на фиг. 1, которая схематически иллюстрирует формы оксидов, максимальная длина 3 оксида, как используемого здесь, обозначена самой длинной диагональю имеющего прямоугольную форму оксида 1 или многоугольного оксида 2.

[0055]

Согласно исследованию авторов настоящего изобретения, Mn-оксид имеет либо прямоугольную, либо многоугольную форму, и сохраняет форму после холодной прокатки. Напротив, сложный Mn-Si-оксид имеет способность вытягиваться при холодной прокатке. Вероятно, что дисперсия умеренно вытянутых сложных Mn-Si-оксидов в стали содействует обеспечению низкотемпературной ударной вязкости. Как применяемый здесь, термин «вытянутый сложный Mn-Si-оксид» имеет отношение к оксиду, имеющему длину в продольном направлении, которая приблизительно в 3 раза или более превышает длину короткой оси. Диспергированные в стальном листе включения были исследованы EDS-анализом с использованием SEM. Включения, в которых в одно и то же время детектировали Mn, Si и О (кислород), рассматривались как сложные Mn-Si-оксиды. Для достоверности анализа объект должен иметь размеры с длиной короткой оси 1 мкм или более. На этом основании нижний предел размера сложного Mn-Si-оксида устанавливали на длину короткой оси 1 мкм. Из соображений обеспечения достоверности анализа, нет необходимости в установлении верхнего предела длины короткой оси. Однако верхний предел длины короткой оси устанавливают на 3 мкм, предпочтительно 2 мкм, во избежание ухудшения механических свойств (таких как относительное удлинение и ударная вязкость). Для цели обеспечения ударной вязкости, нет необходимости в установлении верхнего предела продольной длины. Однако верхний предел продольной длины устанавливают на 10 мкм, предпочтительно 5 мкм, чтобы избежать ухудшения пластичности, которое возникает, если размер является слишком большим (слишком длинным). Как схематически иллюстрировано на фиг. 2, длина 5 короткой оси и продольная длина 6, как используемые здесь, соответственно относятся к длине 5 по направлению короткой оси (длина короткой оси) и длине 6 в продольном направлении (продольная длина) вытянутого сложного Mn-Si-оксида 4.

[0056]

Как будет показано в примерах, сложные Mn-Si-оксиды должны содержаться в количестве 1,7×102 частиц на мм2. Плотность менее этого числа не обеспечивает повышенной низкотемпературной ударной вязкости. С другой стороны, если сложные Mn-Si-оксиды присутствуют в количестве более 5×103 частиц на мм2, значительно ухудшается пластичность по направлению перпендикулярно направлению прокатки, и тем самым верхний предел регулируют на 5×103 частиц на мм2.

[0057]

Процедура определения плотности оксидов является следующей: подсчитывали число (совокупное) целевых оксидов внутри полей зрения с использованием SEM с 3000-кратными увеличениями и 10 полями зрения. Одно поле имеет размеры около 40 мкм на 30 мкм. Число оксидов на площади 1,2×104 мкм2 (то есть 40×30×10) преобразовывали в плотность на квадратный миллиметр (мм2).

[0058]

Теперь будет описан способ получения стального листа согласно настоящему изобретению.

[0059]

Стальной лист согласно настоящему изобретению получают способом, в котором проводят выплавку стали, литье, горячую прокатку, холодную прокатку и отжиг, на основе традиционных технологий. Также может быть проведено нанесение покрытия. Сталь может быть получена и разлита в соответствии с текущими условиями изготовителя в плане используемых материалов (концентрации примесей), объема выпуска каждого элемента и так далее. Например, сталь изготавливают из материалов, не содержащих Si при нормальной процедуре, и Si добавляют в сталь, и затем сталь подвергают литью после предварительно заданного периода времени.

[0060]

Как будет разъяснено в примерах, плотность Mn-оксидов снижается по мере того, как становится более длительным время между добавлением Si и разливкой стали. Напротив, плотность сложных Mn-Si-оксидов возрастает по мере того, как становится более длительным время, прошедшее между добавлением Si и разливкой стали. Надлежащий диапазон времени, истекшего между добавлением Si и разливкой стали, составлял от 35 до 145 секунд при использовании маломасштабной плавильной печи, которую использовали авторы настоящего изобретения. Однако продолжительность может быть отрегулирована в соответствии с текущими условиями применяемой установки. С позиции производительности, желательным является непрерывное литье.

[0061]

Например, для горячей прокатки могут быть использованы следующие параметры: температура от 1200 до 1250°С для нагрева отливки, степень обжатия от 50 до 90% для черновой прокатки, степень обжатия от 60 до 95% для чистовой прокатки и температура конечной прокатки около 900°С.

[0062]

Очень важной является степень обжатия холодной прокатки при холодной прокатке, которая должна составлять от 35% до 70%. Прокатка со степенью обжатия 35% или более требуется для создания полости вокруг Mn-оксида и для надлежащего вытягивания и деформирования сложного Mn-Si-оксида. Однако, если степень обжатия является слишком высокой, однажды образованная полость вокруг Mn-оксида разрушается и исчезает. Более того, вытянутый и деформированный сложный Mn-Si-оксид расщепляется и более не может влиять на ударную вязкость. Поэтому необходимо регулировать верхний предел на 70%.

[0063]

Желательно регулировать температуру отжига холоднокатаного стального листа на величину от 700 до 850°С. Однако температура может быть отрегулирована на значение менее 700°С или на уровень выше 850°С, чтобы получить продукт, отличающийся уникальной механической характеристикой. Из соображений производительности желателен отжиг в непрерывном режиме.

[0064]

Стальной лист может представлять собой стальной лист, покрытый Al, Zn или тому подобным, после отжига. С позиции производительности, желательно проведение отжига и нанесения покрытия в виде одной непрерывной операции. Оцинкованный стальной лист может быть нагрет для преобразования слоя покрытия в Fe-Zn-сплав. В случае Al-покрытого стального листа, на поверхности раздела между слоем Al покрытия и базовым стальным листом формируется слой Fe-Al-Mn-Cr-В-сплава. Для Al-покрытого стального листа перенос водорода из слоя Al-покрытия в базовый стальной лист ограничивается, поскольку между слоем Al-покрытия и базовым стальным листом сформирован слой Fe-Al-Mn-Cr-В-сплава. Между прочим, согласно настоящему изобретению, в этом слое сплава на стальном листе почти не содержится Si. Это обусловливается тем, что большинство добавленного Si расходуется на восстановление Mn-оксидов с образованием сложных Mn-Si-оксидов в таком состоянии концентрации кислорода, что Mn-оксиды и сложные Mn-Si-оксиды генерируются, как в настоящем изобретении, и тем самым Si почти не содержится в слое Fe-Al-Mn-Cr-В-сплава на поверхности раздела между слоем Al-покрытия и базовым стальным листом.

[0065]

Отожженный и снабженный покрытием стальной лист (мелкосортный прокат) может быть подвергнут дрессировке и листоправильной обработке. Результирующую деформацию предпочтительно регулируют на уровне 10% или менее.

[0066]

Из полученного стального листа согласно настоящему изобретению высокопрочная деталь изготавливается горячей штамповкой, при которой формирование и закалка проводятся, например, как один процесс. При изготовлении высокопрочной детали стальной лист (заготовку), который был разрезан для придания заданных размеров согласно требованиям, нагревают и затем подвергают прессованию в штампах. Для нагрева может быть применен такой способ, как нагрев в печи, электрический нагрев, индукционный нагрев, и так далее. Температуру, до которой нагревают всю заготовку целиком, как правило, настраивают на уровень для аустенитной фазы. До уровня аустенитной фазы может быть нагрета только часть заготовки, чтобы придать детали особенное свойство. Охлаждение в штампах, как правило, проводится со скоростью охлаждения, которая обеспечивает возможность превращения части, которая была нагрета до уровня для аустенитной фазы, в мартенситную фазу. Однако для придания детали особенного свойства скорость охлаждения может быть отрегулирована на более медленную, чтобы часть, которая была нагрета до уровня для аустенитной фазы, не претерпевала превращения в мартенситную фазу.

[0067]

Устойчивость к замедленному разрушению стального листа оценивали проведением испытаний на перфорирование с различными зазорами и обследованием на предмет наличия или отсутствия растрескивания на участке стенки каждого пробитого отверстия.

[0068]

Более конкретно, пробивали отверстие с диаметром (ϕ) 10 мм сквозь стальной лист с толщиной t (мм). Диаметр Dp пробойника был постоянно установлен на 10 мм. Внутренний диаметр Di матрицы варьировали в диапазоне величины зазора от 5 до 30%, где зазор рассчитывали из выражения (Di-Dp)/2t×100. Затем проводили обследование на наличие или отсутствие трещин на участке стенки отверстия. Стальной лист, в котором образование трещин не наблюдалось, определяли как имеющий повышенную устойчивость к замедленному разрушению. Число пробитых отверстий для зазора каждого типа составляло 5 или более, и обследовались все стенки отверстий.

[0069]

Ударную вязкость оценивали с использованием испытания на ударную вязкость по Шарпи в соответствии с Японским промышленным стандартом JIS Z 2242. Испытательный образец готовили в соответствии с испытательным образцом № 4, регламентированным в стандарте JIS Z 2202. Толщина испытательного образца была такой же, как толщина экземпляра, из которого он был отобран.

[0070]

Испытания проводили в диапазоне температур от -120°С до 20°С, и температуру вязко-хрупкого перехода определяли на основе изменений величины поглощенной энергии.

ПРИМЕРЫ

Пример 1

[0071]

Эксперименты по плавке и литью сырьевых материалов провели с использованием маломасштабной плавильной печи. Химические компоненты корректировали так, чтобы содержание составляло С: 0,36%, Mn: 1,3%, Р: 0,02%, S: 0,004%, Cr: 0,2%, В: 0,0025%, Ti: 0,01%, Al: 0,002%, N: 0,003%, О: 0,0150%, и остальное количество: Fe и неизбежные примеси.

[0072]

Затем добавили предварительно заданное количество Si к расплавленным материалам, которые были разлиты в литейную форму, имеющую внутренние размеры (в миллиметрах) 110×220×400 (максимальная высота) через 90 секунд после добавления Si. Количество добавленного Si варьировали от 0 (без добавления) до 0,3%. Концентрацию рассчитывали при допущении, что весь добавленный Si оставался в полученной отливке. Затвердевшие поверхности (две стороны) полученной отливки, имеющие размеры 220 на 400, равномерно прошлифовывали на 5 мм, и обследовали на образование дефектов, обусловленных пузырьками. Затем полученную отливку подвергли горячей прокатке с сокращением толщины от 11