Устройство генерирования силы торможения транспортного средства

Иллюстрации

Показать всеИзобретение относится к области тормозных устройств транспортных средств. Устройство генерирования силы торможения транспортного средства включает в себя вращающийся элемент, фрикционный элемент, прижимное устройство и нейтрализатор электростатического заряда саморазрядного типа, предусмотренный на поверхности определенного элемента. Нейтрализатор электростатического заряда саморазрядного типа заменяет воздух вокруг нейтрализатора электростатического заряда саморазрядного типа на отрицательные ионы воздуха в соответствии с количеством положительных зарядов, накопленных определенным элементом, и нейтрализует заряд в результате притяжения отрицательных ионов воздуха положительными зарядами определенного элемента для нейтрализации, чтобы уменьшить количество заряда определенного элемента и, таким образом, уменьшить количество заряда смазки. Достигается возможность нейтрализации заряда, накапливаемого в смазке устройства без необходимости использования специальных устройств и повышения вязкости смазки. 4 з.п. ф-лы, 9 ил.

Реферат

Область техники

Изобретение относится к устройству генерирования силы торможения транспортного средства, в частности к устройству генерирования силы торможения, которое генерирует силу торможения, используя силу трения, генерируемую между вращающимся элементом и фрикционным элементом.

Уровень техники

Устройство генерирования силы торможения транспортного средства имеет вращающийся элемент (например, тормозной диск), который вращается вокруг оси вращения вместе с колесом, фрикционный элемент (например, тормозную колодку), которая удерживается так, что она не вращается вокруг оси вращения, и прижимное устройство (например, колесный тормозной цилиндр). Прижимное устройство включает в себя неподвижный элемент, такой как элемент держателя тормозной скобы, удерживаемый цапфой, и элемент смещения (например, тормозная скоба и поршень), который скользит относительно неподвижного элемента и прижимает фрикционный элемент к вращающемуся элементу. Скользящие участки неподвижного элемента и элемента смещения смазаны густой смазкой, используемой в качестве смазочного материала.

Во время движения транспортного средства, такого как автомобиль, генерируется статическое электричество в транспортном средстве, поскольку воздух протекает, находясь в контакте с трением с транспортным средством. Кроме того, статическое электричество генерируется, например, из-за многократного контакта и разделения каждой части шин с и от поверхности дороги при вращении колес транспортного средства и относительных движений составляющих компонентов двигателя и системы торможения.

Транспортное средство, по существу, электрически изолировано от земли ввиду присутствия шин, имеющих низкую электропроводность. Поэтому, если статическое электричество генерируется в транспортном средстве, то кузов транспортного средства и т.д. электростатически заряжается (обычно положительными зарядами). Поскольку вероятно генерируются радиошумы, когда кузов и т.д. заряжен, то изучали конструкции для снижения электрических зарядов, накапливаемых транспортным средством, и были предложены различные конструкции.

Например, устройство подшипника, имеющее элемент внутренней обоймы, элемент внешней обоймы и множество вращающихся элементов, расположенных между этими элементами обоймы, описано в публикации заявки на патент Японии № 2006-234093 (JP 2006-234093 A). Устройство подшипника имеет уплотнительные устройства, каждое из которых включает в себя упругий элемент, который находится в контакте с одним из элементов обоймы, и внутренняя часть устройства подшипника заполнена электропроводной смазкой.

Сущность изобретения

Как описано выше, в устройстве генерирования силы торможения также используется смазка, которая смазывает скользящие участки неподвижного элемента и элемента смещения, и предполагается, что эта смазка также будет электрически заряжена. В соответствии с компоновкой устройства подшипника, описанного в JP 2006-234093 A, следует рассматривать использование смазок, обладающих электропроводностью, в качестве смазки, которая смазывает скользящие участки неподвижного элемента и элемента смещения в устройстве генерирования силы торможения.

Если компоновка, описанная в JP 2006-234093, как установлено выше, применяется для смазки скользящих участков неподвижного элемента и элемента смещения, смазка обладает электропроводностью; поэтому электрические заряды быстрее перетекают из смазки в неподвижный элемент и элемент смещения по сравнению со случаем, когда смазка не обладает электропроводностью. Однако в ситуации, когда кузов и т.д. электрически заряжен, элементы, окружающие неподвижный элемент и элемент смещения, также электрически заряжаются, и количество заряда в этих окружающих элементах также велико. Поэтому заряды не могут быть переданы от неподвижного элемента и элемента смещения на окружающие элементы, и заряды, накапливающиеся в смазке, не могут быть эффективно уменьшены. Для передачи зарядов от неподвижного элемента и элемента смещения к окружающим элементам необходимо удалить или устранить заряды на окружающих элементах путем заземления, используя специальное устройство, такое как нейтрализатор электростатического заряда, как описано, например, в публикации заявки на патент Японии № 2008-181694 (JP 2008-181694 A).

В ходе выполнения экспериментальных исследований, выполненных автором данного изобретения, было определено, что заряды могут быть нейтрализованы путем сброса заряда в воздух, используя аэроионный обмен саморазрядного нейтрализатора электростатического заряда, вместо передачи заряда от неподвижного элемента и элемента смещения на окружающие элементы, используя специальное устройство, такое как нейтрализатор электростатического заряда.

В данном изобретении предусмотрено устройство генерирования силы торможения на основе решения, созданное автором данного изобретения.

В соответствии с одним аспектом изобретения устройство генерирования силы торможения для транспортного средства включает в себя вращающийся элемент, фрикционный элемент, прижимное устройство и нейтрализатор электростатического заряда саморазрядного типа. Вращающийся элемент вращается вокруг оси вращения вместе с колесом. Фрикционный элемент установлен так, что он не вращается вокруг оси вращения. Прижимное устройство включает в себя неподвижный элемент и элемент смещения. Неподвижный элемент удерживается на цапфе. Элемент смещения во время работы может скользить относительно неподвижного элемента, поддерживает фрикционный элемент и прижимает фрикционный элемент к вращающемуся элементу. Скользящие участки неподвижного элемента и элемента смещения смазаны смазочным материалом. Нейтрализатор электростатического заряда саморазрядного типа предусмотрен на поверхности определенного элемента. Определенный элемент представляет собой, по меньшей мере, одно из вращающегося элемента, фрикционного элемента, неподвижного элемента и элемента смещения. Нейтрализатор электростатического заряда саморазрядного типа представляет собой саморазрядный нейтрализатор электростатического заряда аэроионообменного типа. Саморазрядный нейтрализатор электростатического заряда аэроионообменного типа выполнен с возможностью замены воздуха вокруг нейтрализатора электростатического заряда саморазрядного типа на отрицательные ионы воздуха в количестве, соответствующем положительным зарядам, накапливающимся в определенном элементе, и нейтрализации заряда в результате притяжения отрицательных ионов воздуха положительными зарядами определенного элемента для нейтрализации, чтобы уменьшить количество заряда определенного элемента и, таким образом, уменьшить количество заряда смазочного материала.

Причина, по которой смазочный материал, такой как смазка, в устройстве генерирования силы торможения электрически заряжается, когда кузов и т.д. электрически заряжаются, и причина, по которой вязкость смазочного материала повышается, когда масло электрически заряжается, не все ясны, но основные причины могут быть следующими. Устройство генерирования силы торможения имеет вращающийся элемент, который вращается вокруг оси вращения вместе с колесом, фрикционный элемент, удерживаемый так, что он не вращается вокруг оси вращения, и прижимное устройство. Прижимное устройство включает в себя неподвижный элемент, удерживаемый на цапфе, и элемент смещения, который скользит относительно неподвижного элемента, поддерживает фрикционный элемент и прижимает фрикционный элемент к вращающемуся элементу.

В соответствии с этим, если кузов и т.д. электрически заряжен, электрические заряды стекают с колеса на вращающийся элемент через элемент держателя колеса и движутся от цапфы на неподвижный элемент. Если количество зарядов, накапливаемых на неподвижном элементе, увеличивается, часть зарядов стекает на смазочный материал и элемент смещения, таким образом, что смазочный материал электрически заряжается. Если смазочный материал электрически заряжается, свобода молекул смазочного материала уменьшается, что, вероятно, приводит к повышению вязкости смазочного материала. Если количество зарядов, переносимых вращающимся элементом и элементом смещения, увеличивается, часть зарядов движется к фрикционному элементу таким образом, что фрикционный элемент также электрически заряжается.

В соответствии с представленным выше аспектом изобретения предусмотрен нейтрализатор электростатического заряда саморазрядного типа на поверхности определенного элемента, такого как, по меньшей мере, одно из вращающегося элемента, фрикционного элемента, неподвижного элемента и элемента смещения. Нейтрализатор электростатического заряда изменяет окружающий воздух на отрицательные ионы воздуха и устраняет заряд в результате притяжения отрицательных ионов воздуха с положительными зарядами определенного элемента для нейтрализации, для уменьшения количества заряда в определенном элементе. В результате заряды, накапливающиеся в смазочном материале в устройстве генерирования силы торможения, стекают в определенный элемент, таким образом, что количество заряда в смазочном материале уменьшается; поэтому можно предотвратить повышение вязкости смазочного материала из-за чрезмерного заряда и можно предотвратить повышение сопротивления вязкости смазочного материала.

В соответствии с представленным выше аспектом изобретения не требуется использовать какой-либо нейтрализатор электростатического заряда, имеющий сложную конструкцию, и нет необходимости соединять нейтрализатор электростатического заряда с отрицательным выводом аккумуляторной батареи и кузовом через электропроводные провода. Кроме того, нейтрализатор электростатического заряда саморазрядного типа может представлять собой, например, тонкий проводник, который позволяет выполнять так называемый саморазряд, используя заряды, переносимые определенным элементом; поэтому не требуется много пространства, как в случае, когда установлен нейтрализатор электростатического заряда. Однако следует отметить, что электростатический нейтрализатор может быть установлен на транспортном средстве, в котором установлено устройство генерирования силы торможения в соответствии с изобретением.

В устройстве генерирования силы торможения в соответствии с представленным выше аспектом изобретения вращающийся элемент может представлять собой тормозной диск, который вращается вокруг оси вращения. Фрикционный элемент может представлять собой тормозную колодку. Прижимное устройство может представлять собой прижимное устройство плавающего типа. Неподвижный элемент может представлять собой элемент удержания тормозной скобы. Элемент смещения может включать в себя тормозную скобу и поршень. Тормозная скоба может во время работы скользить относительно элемента удержания тормозной скобы вдоль оси, параллельной оси вращения. Поршень может во время работы скользить относительно тормозной скобы и прижимать тормозную колодку к тормозному диску. Определенный элемент может представлять собой, по меньшей мере, один из тормозного диска, тормозной колодки, элемента держателя тормозной скобы и тормозной скобы.

В соответствии с компоновкой, описанной выше, устройство генерирования силы торможения представляет собой устройство типа тормозного диска с плавающей тормозной скобой. Определенный элемент представляет собой, по меньшей мере, один из дискового тормоза, тормозной колодки, элемента держателя тормозной скобы и тормозной скобы, и нейтрализатор электростатического заряда саморазрядного типа предусмотрен на, по меньшей мере, на одном из этих элементов. В соответствии с этим возможно уменьшить количество заряда определенного элемента путем нейтрализации нейтрализатором электростатического заряда саморазрядного типа, таким образом, что электрические заряды, накапливаемые в смазочном материале, в устройстве генерирования силы торможения дискового тормозного диска типа с плавающей тормозной скобой передаются на определенный элемент; поэтому количество заряда в смазочном материале может быть уменьшено.

В устройстве генерирования силы торможения в соответствии с представленным выше аспектом изобретения вращающийся элемент может представлять собой тормозной диск, который вращается вокруг оси вращения. Фрикционный элемент может представлять собой тормозную колодку. Прижимное устройство может представлять собой прижимное устройство типа с противоположными поршнями. Неподвижный элемент может представлять собой тормозную скобу. Элемент смещения может включать в себя, по меньшей мере, два поршня. Поршни могут быть расположены на противоположных сторонах тормозного диска и во время работы могут скользить относительно тормозной скобы вдоль оси, параллельной оси вращения. Поршни во время работы могут прижимать тормозную колодку к тормозному диску. Определенный элемент может представлять собой, по меньшей мере, один из тормозного диска, тормозной колодки и тормозной скобы.

В соответствии с компоновкой, как описано выше, устройство генерирования силы торможения представляет собой тормозной диск типа с противоположными поршнями. Определенный элемент представляет собой, по меньшей мере, один из тормозного диска, тормозной колодки и тормозной скобы, и нейтрализатор электростатического заряда саморазрядного типа предусмотрен на, по меньшей мере, одном из этих элементов. В соответствии с этим возможно уменьшить количество заряда определенного элемента путем нейтрализации с помощью нейтрализатора электростатического заряда саморазрядного типа, таким образом, что электрические заряды, накапливающиеся в смазочном материале в устройстве генерирования силы торможения типа тормозного диска с тормозной скобой с противоположными поршнями, протекают на определенный элемент; поэтому количество заряда смазочного материала может быть уменьшено.

В устройстве генерирования силы торможения в соответствии с представленным выше аспектом изобретения вращающийся элемент может представлять собой тормозной барабан, который вращается вокруг оси вращения. Фрикционный элемент может представлять собой тормозной башмак. Неподвижный элемент может быть выполнен с возможностью удержания тормозного башмака таким образом, что тормозной башмак может перемещаться относительно неподвижного элемента и может неподвижно поддерживать прижимное устройство. Определенный элемент может представлять собой, по меньшей мере, одно из тормозного барабана, тормозного башмака и неподвижного элемента.

В соответствии с компоновкой, как описано выше, устройство генерирования силы торможения представляет собой устройство типа барабанных тормозов. Конкретный элемент представляет собой, по меньшей мере, один из тормозного барабана, тормозного башмака и неподвижного элемента, и нейтрализатор электростатического заряда саморазрядного типа предусмотрен на, по меньшей мере, одном из этих элементов. В соответствии с этим возможно уменьшить количество заряда определенного элемента путем нейтрализации с помощью нейтрализатора электростатического заряда саморазрядного типа, таким образом, что электрические заряды, накапливающиеся в смазочном материале в устройстве генерирования силы торможения типа барабанных тормозов, передаются на определенный элемент; поэтому количество заряда смазочного материала может быть уменьшено.

В устройстве генерирования силы торможения в соответствии с представленным выше аспектом изобретения нейтрализатор электростатического заряда саморазрядного типа может включать в себя электропроводную металлическую фольгу, имеющую множество мелких выступов и выемок на боковой поверхности внешней периферии, и слой адгезива, нанесенный на одну поверхность металлической фольги. Нейтрализатор электростатического заряда саморазрядного типа может быть закреплен на определенном элементе путем приклеивания с применением слоя адгезива.

В соответствии с компоновкой, как описано выше, металлическая фольга, которая устраняет заряд, может быть легко закреплена путем соединения с поверхностью определенного элемента. Кроме того, металлическая фольга прилипает к определенному элементу через слой адгезива, который покрывает всю площадь металлической фольги. Поэтому электрические заряды могут быть эффективно переданы с определенного элемента на металлическую фольгу, и эффект нейтрализации может быть улучшен.

Краткое описание чертежей

Признаки, преимущества и техническая и промышленная значимость примерных вариантов осуществления изобретения будут описаны ниже со ссылкой на приложенные чертежи, на которых одинаковыми ссылочными позициями обозначены одинаковые элементы, и на которых:

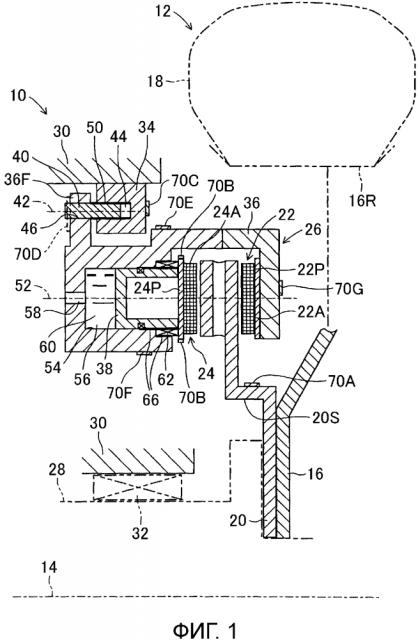

фиг. 1 - вид в поперечном сечении, схематично представляющий устройство генерирования силы торможения в соответствии с первым вариантом осуществления изобретения, которое используется для дисковых тормозов типа с плавающей тормозной скобой;

фиг. 2 - вид в перспективе с покомпонентным представлением деталей, представляющий определенный пример устройства генерирования силы торможения, показанного на фиг. 1;

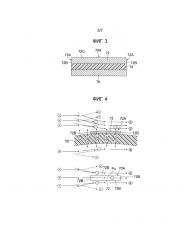

фиг. 3 - вид в поперечном сечении с увеличением, представляющий нейтрализатор электростатического заряда саморазрядного типа перед его соединением;

фиг. 4 - схематичный пояснительный вид, представляющий механизм нейтрализации нейтрализатора электростатического заряда саморазрядного типа, в котором в позиции (A) представлен вид в поперечном сечении и в позиции (B) представлен вид в плане;

фиг. 5 - вид в поперечном сечении, схематично представляющий устройство генерирования силы торможения в соответствии со вторым вариантом осуществления изобретения, которое используется для дисковых тормозов с тормозной скобой с противоположными поршнями;

фиг. 6 - пояснительный вид, на котором при увеличении представлен пример изменений целевой силы Fbt торможения и целевого давления Pbt торможения в обычном устройстве генерирования силы торможения, не имеющем нейтрализатора электростатического заряда типа с саморазрядом для нейтрализации, и изменений фактической силы Fb торможения и фактического давления Pbt торможения, соответствующих целевой силе Fbt торможения и целевому давлению Pbt торможения;

фиг. 7 - пояснительный вид, представляющий пример изменений целевой силы Fbt торможения и целевого давления Pbt торможения в первом или втором вариантах осуществления и изменений фактической силы Fb торможения и фактического давления Pbt торможения, соответствующих целевой силе Fbt торможения и целевому давлению Pbt торможения;

фиг. 8 - вид в поперечном сечении, схематично представляющий устройство генерирования силы торможения в соответствии с третьим вариантом осуществления изобретения, которое используется для тормозного барабана с тормозными колодками первичного/вторичного типа; и

фиг. 9 - вид спереди, схематично представляющий устройство генерирования силы торможения с удаленным тормозным барабаном.

Подробное описание вариантов осуществления изобретения

Со ссылкой на приложенные чертежи будут подробно описаны предпочтительные варианты осуществления изобретения.

На фиг. 1 показан вид в поперечном сечении, схематично представляющий устройство 10 генерирования силы торможения в соответствии с первым вариантом осуществления изобретения, который используется для дисковых тормозов типа с плавающей тормозной скобой (суппортом). На фиг. 2 показан вид в перспективе с покомпонентным представлением деталей, представляющий конкретный пример устройства 10 генерирования силы торможения, представленного на фиг. 1.

На этих чертежах ссылочной позицией 12 обозначено колесо, которое вращается вокруг оси 14 вращения, причем колесо 12 включает в себя элемент 16 колеса и шину 18, установленную на участке 16R обода, на внешней периферии элемента 16 колеса. Устройство 10 генерирования силы торможения содержит тормозной диск 20 в качестве вращающегося элемента, который вращается вокруг оси 14 вращения вместе с колесом 12, тормозные колодки 22 и 24 в качестве фрикционных элементов и прижимное устройство 26, которое прижимает тормозные колодки 22 и 24 к тормозному диску 20.

Как хорошо известно в данной области техники, элемент 16 колеса и тормозной диск 20 взаимно закреплены на их радиально внутренних участках на участке фланца осевой ступицы 28 с помощью болтов. Колесо 12 представляет собой ведущее колесо, и осевая ступица 28 удерживается через подшипник 32 на цапфе 30, соединенной с кузовом через рычаг подвески (не показан), таким образом, что осевая ступица 28 выполнена с возможностью вращения вокруг оси 14 вращения. Кроме того, осевая ступица 28 установлена на валу (не показан), который проходит вдоль оси 14 вращения, таким образом, что осевая ступица 28 вращается совместно с валом вокруг оси 14 вращения.

В то же время элементы, поясняющиеся в этом описании, за исключением тех, составляющие материалы которых упомянуты конкретно, сформированы из металла, такого как сталь, обладающего электропроводностью. Кроме того, другие участки металлических элементов, отличные от тормозного диска 20, которые открыты воздействию атмосферы, покрашены, и их поверхности покрыты неэлектропроводными покрывающими пленками для улучшения срока службы.

Прижимное устройство 26 представляет собой прижимное устройство плавающего типа и включает в себя элемент 34 держателя тормозной скобы (основание тормозной скобы), тормозную скобу 36 (суппорт 36), которая проходит так, что она охватывает радиально внешний участок дискового тормоза 20, и поршень 38. Элемент 34 держателя тормозной скобы соединен с цапфой 30 и выполняет функции неподвижного элемента, который не движется относительно цапфы 30. На тормозной скобе 36 удерживаются внутренние оконечные участки пары скользящих штифтов 40, которые разнесены на некоторое расстояние друг от друга в направлении вдоль окружности вокруг оси 14 вращения, и скользящие штифты 40 проходит вдоль осей 42 параллельно оси 14 вращения. Скользящие штифты 40 вставлены в отверстия 44 скользящих штифтов, предусмотренные в элементе 34 держателя тормозной скобы таким образом, что скользящие штифты 40 могут со скольжением выполнять возвратно-поступательные движения вдоль осей 42.

В представленном варианте осуществления тормозная скоба 36 сформирована путем интегрального соединения основного участка, расположенного на внутренней стороне, если рассматривать в поперечном направлении транспортного средства относительно тормозного диска 20, и вспомогательного участка, расположенного на внешней стороне в поперечном направлении транспортного средства относительно тормозного диска 20. Однако основной участок и вспомогательный участок тормозной скобы 36 могут быть сформированы как единая деталь. Это также относится к тормозной скобе 36 второго варианта осуществления, который будет описан далее.

Как показано на фиг. 2, внутренние оконечные участки скользящих штифтов 40 вставлены в отверстия 46 держателя, предусмотренные на участках 36F фланца тормозной скобы 36. Кроме того, фиксирующие болты 49 завинчены в отверстия 48 для болтов, предусмотренные на внутренних оконечных участках скользящих штифтов 40, с одной стороны участков 36F фланца, противоположных элементу 34 держателя тормозной скобы, таким образом, что внутренние оконечные участки скользящих штифтов 40 закреплены на участках 36F фланца. Как обозначено толстыми сплошными линиями на фиг. 1, скользящие участки скользящих штифтов 40 и отверстия 44 скользящего штифта, а именно цилиндрические поверхности скользящих штифтов 40 и стенки отверстия 44 скользящего штифта смазаны смазкой 50 в качестве смазочного материала. В соответствии с этим тормозная скоба 36 функционирует, как один элемент смещения, который может скользить относительно элемента 34 держателя тормозной скобы и цапфы 30, вдоль осей 42 параллельно оси 14 вращения.

Тормозная скоба 36 имеет отверстие 54 цилиндра, которое проходит вдоль оси 52 параллельно оси 14 вращения и открыто в направлении внешней стороны, если рассматривать в поперечном направлении транспортного средства. Поршень 38 вставлен в отверстие 54 цилиндра таким образом, что поршень 38 может выполнять возвратно-поступательные движения со скольжением вдоль оси 52 и во взаимодействии с отверстием 54 цилиндра, формируя камеру 56 колесного цилиндра. В соответствии с этим поршень 38 функционирует, как другой элемент смещения, который может скользить относительно тормозной скобы 36 вдоль оси 52. Во время работы тормозное масло 60 под высоким давлением поступает от тормозного привода (не показан) через порт 58 в камеру 56 колесного цилиндра и выходит через порт 58 из камеры 56 колесного цилиндра.

Тормозные колодки 22 и 24 имеют соответствующие задние пластины 22P и 24P, изготовленные из металла, и фрикционный материал 22A и 24A сформирован из фрикционного материала и интегрально закреплен на задних пластинах 22P и 24P соответственно. Фрикционный материал 22A и 24A расположен на сторонах задних пластин 22P, 24P ближе к тормозному диску 20 и расположен противоположно тормозному диску 20. Тормозная колодка 22 закреплена на внутренней стороне тормозной скобы 36 на внешней стороне тормозного диска 20, если рассматривать в поперечном направлении транспортного средства, и функционирует, как внешняя колодка. Тормозная колодка 24 расположена на внутренней стороне тормозного диска 20, если смотреть в поперечном направлении транспортного средства, то есть на стороне ближе к поршню 38, и функционирует как внутренняя колодка.

Поршень 38 выполнен в форме чашки, которая открыта в направлении внешней стороны в поперечном направлении транспортного средства, и поддерживает заднюю пластину 24P тормозной колодки 24 на его конце с отверстием (открытом конце). Чехол 62 тормозного цилиндра, выполненный из резины, расположен между внешним оконечным участком поршня 38 и отверстием 54 цилиндра, и чехол 62 тормозного цилиндра проходит в виде кольца вокруг внешнего оконечного участка поршня 38. Участки скольжения поршня 38 и отверстие 54 цилиндра смазаны смазкой 66. Смазка 66 также нанесена между внешним оконечным участком поршня 38 и отверстием 54 цилиндра, и чехлом 62 тормозного цилиндра.

Когда сила торможения генерируется устройством 10 генерирования силы торможения, которое выполнено, как описано выше, и колесо 12 тормозится, тормозное масло 60 под высоким давлением поступает в камеру 56 колесного цилиндра через порт 58. Поршень 38 скользит вправо на фиг. 1 относительно тормозной скобы 36 и прижимает тормозную колодку 24 к тормозному диску 20. В то время, как тормозная колодка 24 и поршень 38 воспринимают силу реакции на прижим со стороны тормозного диска 20, объем камеры 56 колесного цилиндра не уменьшается. В соответствии с этим скользящие штифты 40 скользят влево на фиг. 1 относительно элемента 34 держателя тормозной скобы, и тормозная скоба 36 движется влево на фиг. 1 относительно элемента 34 держателя тормозной скобы и тормозного диска 20. В результате тормозная скоба 36 прижимает тормозную колодку 22 к тормозному диску 20.

Таким образом, поршень 38 взаимодействует с тормозной скобой 36 так, что функционирует как прижимное устройство 26, которое прижимает тормозные колодки 22 и 24 к тормозному диску 20 с, по существу, одинаковой силой прижима с противоположных сторон тормозного диска 20. Сила торможения из-за силы трения генерируется между тормозными колодками 22 и 24 и тормозным диском 20 и передается с тормозного диска 20 на элемент 16 колеса, таким образом, что колесо 12 тормозится.

И наоборот, когда устройство 10 генерирования силы торможения прекращает генерировать силу торможения, и торможение колеса 12 прекращается, часть тормозного масла 60 под высоким давлением выпускают из камеры 56 колесного цилиндра через порт 58. Поршень 38 скользит влево на фиг. 1 относительно тормозной скобы 36 и прекращает прижим тормозной колодки 24 к тормозному диску 20. Поскольку тормозная колодка 24 и поршень 38 прекращают воспринимать силу реакции на прижим со стороны тормозного диска 20, скользящие штифты 40 скользят вправо на фиг. 1 относительно элемента 34 держателя тормозной скобы.

В соответствии с этим тормозная скоба 36 движется вправо на фиг. 1 относительно элемента 34 держателя тормозной скобы и тормозного диска 20, и в результате тормозная скоба 36 прекращает прижимать тормозную колодку 22 к тормозному диску 20. В соответствии с этим, поскольку тормозные колодки 22 и 24 не прижимаются к тормозному диску 20, не генерируется сила трения между тормозными колодками 22 и 24 и тормозным диском 20, и поэтому сила торможения не прикладывается к колесу 12.

Когда давление тормозного масла 60 в камере 56 колесного цилиндра представляет собой стандартное давление (например, атмосферное давление), тормозная скоба 36 и поршень 38 расположены в стандартных положениях (положениях без торможения), показанных на фиг. 1, относительно элемента 34 держателя тормозной скобы и тормозного диска 20. Таким образом, тормозные колодки 22 и 24 незначительно отходят от тормозного диска 20, или тормозные колодки 22 и 24 находятся в контакте с тормозным диском 20 без прижима к тормозному диску 20.

Как показано на фиг. 1, нейтрализатор 70A электростатического заряда саморазрядного типа в форме полосы закреплен путем соединения с цилиндрической внешней поверхностью ступенчатого участка 20-S на тормозном диске 20, так что он проходит в направлении внешней окружности. Нейтрализаторы 70B электростатического заряда саморазрядного типа в форме полосок закреплены путем соединения с верхней поверхностью и нижней поверхностью задней пластины 24P тормозной колодки 24, таким образом, что они проходят, по существу, в направлениях вдоль внешней окружности. Нейтрализаторы 70C электростатического заряда саморазрядного типа в форме полосок закреплены путем соединения с поверхностями участков элемента 34 держателя тормозной скобы, в которые устанавливаются скользящие штифты 40. В то время как нейтрализатор 70C электростатического заряда показан на фиг. 1 таким образом, что он проходит в радиальном направлении, для удобства представления нейтрализатор 70C электростатического заряда предпочтительно проходит вдоль оси 42, как показано на фиг. 2.

Нейтрализатор 70D электростатического заряда саморазрядного типа в форме полоски закреплен путем соединения с каждым участком 36F фланца тормозной скобы 36 так, что он проходит, по существу, в радиальном направлении. Нейтрализаторы 70E и 70F электростатического заряда саморазрядного типа в форме полосок закреплены путем соединения с радиально внешней поверхностью и радиально внутренней поверхностью тормозной скобы 36 соответственно так, что они проходят в направлениях вдоль окружности и перпендикулярно оси 52. Кроме того, нейтрализатор 70G электростатического заряда саморазрядного типа в форме полоски закреплен путем соединения с внешней торцевой поверхностью тормозной скобы 36, если смотреть в поперечном направлении транспортного средства, таким образом, что он проходит в радиальном направлении и перпендикулярно оси 52. Нейтрализатор 70G электростатического заряда может быть закреплен на внешней поверхности (если рассматривать в поперечном направлении транспортного средства) задней пластины 22P тормозной колодки 22.

Нейтрализаторы 70А-70G электростатического заряда саморазрядного типа имеют одинаковую структуру. В соответствии с этим только нейтрализатор 70A электростатического заряда будет описан со ссылкой на фиг. 3, где показано поперечное сечение нейтрализатора 70A электростатического заряда до его соединения с тормозным диском 20. Композитный лист формируют путем нанесения электропроводного адгезива 74 на электропроводную металлическую фольгу 72, и на адгезив накладывают прокладочную бумагу 76, которая закрывает адгезив 74, и нейтрализатор 70A электростатического заряда формируют путем отрезания ножницами или нарезания композитного листа с приданием соответствующего размера и формы. Для закрепления нейтрализатора 70A электростатического заряда на элементе, который должен быть нейтрализован, прокладочную бумагу 76 снимают, и металлическую фольгу 72 соединяют с элементом с адгезивом 74.

Во время работы устройства 10 генерирования силы торможения температура элементов, таких как тормозной диск 20, на котором закреплены нейтрализаторы 70A-70G электростатического заряда саморазрядного типа, становится высокой из-за теплоты трения. Соответственно адгезив 74 обладает устойчивостью к воздействию тепла и поддерживает свое состояние, когда нейтрализатор электростатического заряда закреплен на соответствующем элементе, даже при высокой температуре. Если необходимо, средство механической фиксации, такое как винт и удерживающая пластина, можно использовать в качестве вспомогательного средства для закрепления нейтрализатора электростатического заряда на соответствующем элементе. Кроме того, нейтрализатор электростатического заряда может быть закреплен на элементе, предназначенном для нейтрализации, с помощью механического средства крепления, такого как винт и удерживающая пластина, без использования адгезива.

Как будет подробно описано ниже, боковые поверхности 72A металлической фольги 72, а именно поверхности, которые проходят вдоль направления толщины металлической фольги, в основном выполняют функцию поверхности разряда при возникновении явления нейтрализации, как будет описано ниже. В соответствии с этим боковые поверхности 72A металлической фольги 72 предпочтительно имеют множество выступов 72B, таких как мелкие выступы, так что возникает явление эффективной нейтрализации. Кроме того, поверхность 72C (верхняя поверхность на фиг. 3) металлической фольги 72 может подвергаться механической обработке для увеличения поверхностной шероховатости таким образом, что множество выступов, таких как мелкие выступы, формируются на поверхности металлической фольги 72.

Как будет подробно описано далее, металлическая фольга 72 может быть сформирована из любого металла, обладающего электропроводностью, но предпочтительно ее формируют из алюминия, золота, серебра, меди или их сплава. В частности, когда нейтрализатор электростатического заряда фиксируют на металлическом элементе, как в данном варианте осуществления, металлическая фольга нейтрализатора электростатического заряда предпочтительно имеет более высокую электропроводность, чем металлический материал, из которого сформирован металлический элемент. Кроме того, толщина металлической фольги 72 предпочтительно составляет приблизительно 50-200 мкм, таким образом, что боковые поверхности металлической фольги 72 могут в достаточной степени функционировать, как поверхности разряда, и таким образом, что металлическая фольга 72 может быть закреплена на изогнутой поверхности при ее деформации так, чтобы она гибко соответствовала изогнутой поверхности.

Плоская форма нейтрализатора 70A электростатического заряда не ограничена прямоугольной формой в виде полоски, но может принимать любую форму, такую как форма другого многоугольника, чем прямоугольная форма, или круглую, или эллиптическую форму. Однако нейтрализатор 70A электростатического заряда предпочтительно сформирован с приданием такой формы, как прямоугольник, квадрат, ромб или шестиугольник, что позволяет нарезать его ножницами или разрезать без образования каких-либо частей-отходов. Размер нейтрализатора электростатического заряда 70A может быть установлен соответствующим образом в зависимости от местоположения, где он используется, но в случае, когда нейтрализатор 70A электростатического заряда имеет прямоугольную форму, например короткая сторона может составлять приблизительно от нескольких миллиметров до двенадцати миллиметров, в то время как длинная сторона может составлять от приблизительно нескольких десятков миллиметров до сотен миллиметров.

Как описано выше, во время работы транспортное средство заряжается положительно, и поэтому металлические элементы, такие как элемент 34 держателя тормозной скобы и тормозная скоба 36, которые составляют устройство 10 генерирования силы торможения, заря