Трубчатый элемент электрохимического устройства с тонкослойным твердооксидным электролитом (варианты) и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к высокотемпературным электрохимическим устройствам (ЭХУ) с твердым оксидным электролитом, таким как электрохимические генераторы или топливные элементы, кислородные насосы, электролизеры, конвертеры, а именно к конструкции трубчатого элемента с тонкослойным несущим твердым электролитом с газодиффузионными электродами, интерфейсными и коллекторными слоями. Техническим результатом изобретения является улучшение технологичности изготовления твердооксидного элемента, снижение массогабаритных характеристик и повышение электрических и ресурсных характеристик топливного элемента. Предложенный трубчатый топливный элемент с тонкослойным твердооксидным электролитом, газодиффузионными электродами, интерфейсными и коллекторными слоями выполнен с монолитными торцевыми утолщениями, которые имеют плавный переход к электролиту, причем снижение толщины несущего твердого электролита достигается за счет торцевых утолщений и/или каркаса в рабочей зоне, а также за счет увеличения толщины одного или обоих токовых электродных коллекторов. Цилиндрическая или слабоконусная труба несущего электролита выполнена из керамики со средним размером кристаллитов менее 500 нм, имеет толщину стенки меньше 0,3 мм с торцевыми утолщениями толщиной до 0,5 мм и тонкослойные 15-20 мкм электроды, расположенные на боковой поверхности электролита в промежутке между торцевыми утолщениями. Способ изготовления трубчатого элемента включает использование наноразмерных порошков твердого электролита, микроразмерных и наноразмерных порошков электродных материалов и интерфейсных слоев, приготовленных в виде пленок с полимерным связующим, из которых формируют многослойную заготовку элемента путем намотки пленок на стержень, производят ламинирование слоев заготовки, например, магнитно-импульсным способом и, по меньшей мере, двухстадийно спекают совместно при температурах ниже 1300°С. 8 н.п. ф-лы, 7 ил.

Реферат

Область использования

Изобретение относится к высокотемпературным электрохимическим устройствам (ЭХУ), таким как электрохимические генераторы тока на топливных элементах, кислородные насосы, электролизеры, конвертеры, и т.п., на основе твердооксидных элементов (ТОЭ) - элементов с твердым оксидным электролитом. Точнее, к конструкции твердооксидного элемента этих устройств и способу его изготовления.

Уровень техники

Высокая рабочая температура ЭХУ на твердооксидных элементах, до 1000°С, необходимая для обеспечения высоких электрических и электрохимических характеристик устройства, определяет ряд требований и ограничений к конструкции и материалам его составных компонентов: твердого электролита, электродов, токосъемов, токопроходов, токоподводов, а также других конструкционных частей, которые все находятся в зоне повышенной температуры. Известные ЭХУ содержат ТОЭ - аналоги, например, топливные элементы, с твердым электролитом чаще всего на основе диоксида циркония, имеющие трубчатую, планарную или блочную (монолитную) конструкции электролита с нанесенными газодиффузионными анодом и катодом. Аналоги элемента и способа его изготовления, подробно описаны в монографии [Перфильев М.В. Высокотемпературный электролиз газов / М.В. Перфильев, А.К. Демин, Б.Л. Кузин, А.С. Липилин. - М.: Наука, 1988. - 232 с.].

В конструкциях с несущим электролитом его целесообразно рассматривать основным компонентом. Сам по себе твердый электролит, часто используемый и наиболее прочный, на основе диоксида циркония, стабилизированного оксидом иттрия (YSZ) или скандия (ScSZ), и альтернативные - на основе оксидов церия, галлия или висмута - это керамика, которая по своей природе при высоких температурах имеет довольно низкую прочность. При этом в устройствах с разделенными газовыми пространствами, будь то топливная и окислительная камеры в топливном элементе или воздушная и кислородная камеры кислородного насоса, твердооксидный элемент в интервале рабочих температур, 800-1000°С, должен обеспечивать межполостную герметичность: в твердом электролите не допускается наличие сквозной пористости и трещин. До настоящего времени в конструкциях с несущим электролитом в виде трубы (пробирки) ее использовали с толщиной стенки не менее 0,5 мм, что обусловлено, в первую очередь, возможностями существующих технологий (экструзии, шликерного литья и т.д.), а также необходимостью обеспечения ее газоплотности и механической прочности. При этом большая толщина твердого электролита обуславливает, во-первых, повышенный расход материала твердого электролита, во-вторых, потери на омическом сопротивлении элемента, снижающие его электроэффективность и возрастающие прямо пропорционально его толщине. Снижение толщины твердого электролита является важной технической задачей, особенно в конструкциях, где он является несущим компонентом системы.

Описание аналогов

Аналогами элемента электрохимического устройства с несущим твердым электролитом авторы считают, например, патент РФ №2178560 [Ячейка высокотемпературного элемента электрохимического устройства с твердым электролитом, G01N 27/406, Востротин В.А., Гречко М.В., Закутнев А.Д., Крылова О.Е., Кулаев В.В., Лукашенко И.Г., Устюгов А.В., Чухарев В.Ф., дата подачи заявки: 17.09.1998, дата публ. формулы: 27.06.2000 г.]. В аналоге использован элемент электрохимического устройства в виде пробирки из твердого электролита с равномерно нанесенными газодиффузионными электродами и организованным токосъемом и транспортом тока через гранулированную засыпку (например, из электродного материала) вдоль элемента с выводом к торцевой(ым) части(ям) пробирки внутренним и внешним металлическими токоотводами. При этом внутренний токоотвод выполняет функцию газоввода. В этом смысле следует понимать элемент электрохимического устройства, не имеющий токопрохода по образующей трубы. Недостатком этого элемента следует считать повышенные внутренние потери на элементе (толстостенная пробирка), неэффективную схему токосъема использованием засыпного коллектора(ов) и большую для засыпного токового коллектора длину (рабочую площадь) элемента, а следовательно, низкую электроэффективность.

К аналогам способа изготовления элемента электрохимического устройства, точнее его электрохимической части - структуры «токовый коллектор - электрод - электролит - электрод - токовый коллектор», авторы относят известные технологии [Minh N.Q. Science and technology of ceramic fuel cells / N.Q. Minh, T. Takahasi. - Amsterdam: Elsevier Science B.V., 1995. - 366 p.], которые заключаются в предварительном изготовлении несущей основы в виде трубы электролита или одного из внутренних электродов чаще всего методом экструзии (термо)пластичной массы из керамического крупнодисперсного порошка и полимерного связующего, либо другими методами: инжекцией под давлением в форму, шликерным литьем суспензии из порошка в форму с последующей сушкой, напылением или "намораживанием" на стержень, прессованием и др. После чего производят полное или частичное спекание основы при высокой температуре и последующее нанесение следующих слоев известными из уровня техники способами.

К недостаткам аналогов следует отнести большое количество операций нанесения функциональных слоев и термообработки при высокой температуре, до 1600°С. Высокая температура, необходимая для обеспечения, например, газоплотного состояния слоя твердого электролита или высокой электропроводности и прочности одного из несущих электродов, обуславливает высокие затраты на производство, затрудняет или делает невозможным совместное спекание функциональных слоев элемента, а также приводит к снижению электрохимической активности электродов. Кроме того, указанные способы оказываются непригодными для изготовления трубчатых элементов с тонкослойным твердым электролитом в качестве несущего компонента. Отметим, что снижение количества операций при изготовлении элемента и температуры технологических отжигов будет способствовать снижению себестоимости изделий.

Наиболее близким аналогом - прототипом элемента, а также способа его изготовления авторы считают патент [US 6974516 В2, С03В 29/00, H01M 8/00, «Method of making laminate thin-wall ceramic tubes and said tubes with electrodes, particulary for solid oxide fuel cells», Alan Devoe, Mary Trinh, дата подачи заявки: 23.02.2004, дата публ. формулы: 06.01.2005], в котором описан элемент электрохимического устройства трубчатой конструкции с несущим тонкостенным, несколько сотен микрон, твердооксидным электролитом и газодиффузионными электродами, имеющий утолщенные торцевые части по отношению к средней части элемента для обеспечения механической прочности.

К недостаткам элемента электрохимического устройства прототипа следует отнести большую длину (рабочую площадь) трубчатого элемента электрохимического устройства, которая согласно описанию составляет 20-100 см при диаметре менее 6 мм, что в условиях транспорта тока с единичного элемента через его торец(ы) является нерациональным техническим решением, снижающим его электроэффективность. Утолщенные торцевые части элемента выполняют, скорее всего, функцию упрочнения для механической фиксации к газовому или токовому коллектору, например, зажимом. Кроме того, утолщения по торцам, выполненные из материала электролита, располагаются поверх структуры самого элемента, т.е. поверх внешнего одного из пористых электродов, и, таким образом, отсутствует интегральная целостность утолщения и несущей трубы электролита. При этом электродные слои выходят в торец элемента, и существует возможность их замыкания.

Способ изготовления элемента электрохимического устройства (прототип), предложенный в патенте US 6974516 В2, заключается в формировании части или всей структуры этого элемента (по слоям) последовательной навивкой на стержень пленок из компонентов ТОТЭ с полимерным связующим, ламинировании заготовки в водном гидростате при давлении 20-35 МПа, извлечении стержня и последующем спекании. Предполагается использование в пленках крупнодисперсных порошков, что становится понятным по указанным величинам давления ламинирования, а также линейной усадки при спекании материала. Пленки на основе поливинилбутираля (ПВБ) из крупнодисперсных порошков, хотя и являются достаточно пластичными, тем не менее, требуют использования более высокого давления для получения монолитных преформ, свободных от слоевых дефектов и микропористости. К тому же, при использовании крупнодисперсного порошка электролита, содержание которого в пленке не превышает по объему 55-60%, при температурах совместного спекания компонентов твердооксидного элемента без существенного твердофазного взаимодействия, т.е. не более 1250-1300°С, практически невозможно получить плотный тонкий слой твердого электролита без открытой пористости. Авторы прототипа используют, предположительно, частично стабилизированный диоксид циркония (порядка 3 мол. % оксида иттрия) в тетрагональной модификации. Только это позволяет говорить о возможности реализации предложенной ими конструкции элемента указанным способом. Использование же, например, наиболее предпочтительного диоксида циркония в кубической модификации или других материалов, обладающих повышенной в разы ионной проводимостью, но меньшей прочностью и технологичностью по сравнению с диоксидом циркония в тетрагональной модификации является более сложной и актуальной задачей.

Раскрытие изобретения

Целью настоящего изобретения является создание трубчатого элемента электрохимического устройства с тонкослойным твердооксидным электролитом, лишенного большей части недостатков прототипа.

Технической задачей является конструкция и способ изготовления ТОЭ, а именно: предложить конструкцию трубчатого элемента электрохимического устройства на основе тонкослойного, менее 0,3 мм, несущего твердого электролита с газодиффузионными электродами, интерфейсными и коллекторными слоями, конструктивно обладающего необходимой прочностью и регулярностью торцевых частей, улучшенными электрохимическими характеристиками, а также способ его изготовления.

Указанная цель достигается за счет конструкции трубчатого элемента электрохимического устройства с тонкослойным твердооксидным электролитом, газодиффузионными электродами, интерфейсными и коллекторными слоями, имеющего утолщения по торцам, в котором необходимая механическая прочность обеспечивается консолидировано всеми его компонентами, причем дополнительное снижение толщины твердого электролита в рабочей части достигается благодаря утолщениям по торцам и/или каркасу в рабочей зоне с плавным переходом к тонкому электролиту.

Цилиндрическую или слабоконусную трубу несущего электролита целесообразно изготавливать из керамики со средним размером кристаллитов менее 500 нм с толщиной стенки рабочей части твердого электролита 0,03-0,3 мм и утолщений по торцам трубы около 0,2-0,4 мм с тонкослойными, 15-20 мкм, электродами, расположенными на боковых внутренней и наружной поверхностях твердого электролита в промежутке между торцевыми утолщениями, включающими дополнительно интерфейсные и коллекторные слои. Длину элемента целесообразно иметь небольшой, не более 100 мм, для формирования батареи последовательным соединением элементов торец в торец. Торцевые части элемента электрохимического устройства свободны от электродов, длина которых меньше длины элемента на величину суммарной ширины торцевых утолщений. Это полностью исключает возможность их замыкания и повышает технологичность сборки при использовании высокотемпературных клеев (например, стеклогерметиков). Дополнительно, на границе каждого электрода с электролитом могут быть расположены тонкие, не более 5 мкм, интерфейсные слои различного назначения: каталитические, барьерные и т.д. Использование твердого электролита с тонкой кристаллической структурой (в субмикронном диапазоне) обеспечивает ему стабильные улучшенные электрические и механические характеристики, по сравнению с традиционным крупнокристаллическим материалом того же состава [см., например, A. Spirin, V. Ivanov, A. Nikonov, et al. Scandia-stabilized zirconia doped with yttria: synthesis, properties, and ageing behavior, Solid State Ionics, 225 (2012), P. 448-452], а также в большей степени гарантирует отсутствие открытой пористости слоя твердого электролита малой толщины, который не должен быть меньше 0,03 мм из соображений отсутствия сквозной пористости и обеспечения прочности. При этом верхний предел толщины стенки трубы электролита обусловлен существующим уровнем техники. Утолщения по торцам трубы твердого электролита служат для обеспечения стабильной цилиндрической геометрии торцевых частей элемента электрохимического устройства в процессе его изготовления, т.е. минимизируют их деформацию (образование эллипсности), которая реализуется по различным причинам при спекании тонкостенных изделий. Кроме того, торцевые утолщения обеспечивают необходимую механическую прочность уже спеченному тонкостенному керамическому элементу и, следовательно, технологичность при сборке элементов в батарею, а также повышают стойкость торцов в условиях герметизации высокотемпературными герметиками. Толщина и ширина торцевых утолщений выбираются таким образом, чтобы удовлетворить указанным требованиям при конкретных геометрических размерах элемента электрохимического устройства, соотношении длины и диаметра, а также используемого материала. При этом торцевые утолщения могут быть сформированы из материала, обладающего повышенной прочностью по сравнению с материалом твердого электролита, при условии их химического сродства и близости коэффициентов теплового расширения. Такими материалами могут быть, например, частично стабилизированный диоксид циркония или композит на основе материала твердого электролита. Для минимизации напряжений, обычно возникающих при спекании керамических деталей с уступами, переход от конструкционных торцевых утолщений к рабочей тонкостенной части трубы электролита выполнен плавным, в отличие от элемента электрохимического устройства прототипа. Диаметры противоположных торцов трубчатого элемента могут отличаться на величину технологического конуса, обусловленного способом изготовления. При этом слабая конусность твердооксидного элемента обеспечивает более плотное прилегание сопряженных деталей токовой коммутации.

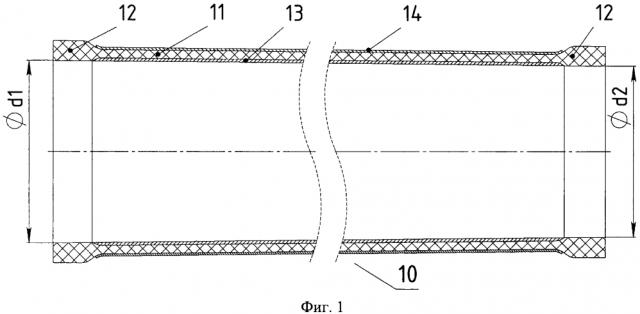

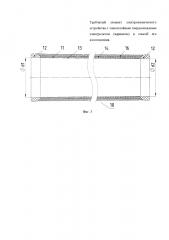

Варианты конструкции ТОЭ поясняются чертежами на Фиг. 1-5, где схематично представлены продольные разрезы трубчатого ТОЭ (10) с тонкослойным твердым электролитом (11), упрочненными цилиндрическими торцами (12) и тонкослойными электродами (13, 14). ТОЭ может быть реализован, как с несущим электролитом (11) толщиной 0,03-0,3 мм (Фиг. 1), так и с несущим одним из электродов (13) или (14) (Фиг. 2, 3), точнее, их токовым коллектором (15) или (16), или несущими обоими электродами, точнее, их токовыми коллекторами (15 и 16) (Фиг. 4). Между слоями (11) и (13), (11) и (14) могут располагаться дополнительные интерфейсные слои различного назначения (на чертежах не показаны). Варианты конструкции последних отличаются от исходной уменьшенной толщиной электролита (11) в средней рабочей части элемента за счет увеличения толщины одного или обоих электродов, точнее, их токовых коллекторов. Использование в качестве несущего компонента токового коллектора вместо электрода является более рациональным техническим решением, поскольку электродные слои из материалов со смешанным типом проводимости необходимы для осуществления электрохимической реакции, которая протекает на границе раздела фаз - трехфазной границе "электролит-электрод-газ". Поэтому толщину этой реакционной области не целесообразно делать более 50 мкм, предпочтительно 10-20 мкм. Кроме того, материалы токовых коллекторов обладают большей электронной проводимостью, по сравнению с электродными, и, следовательно, могут быть изготовлены более пористыми для снижения затруднений доставки реагентов к соответствующей трехфазной границе.

В вариантах конструкции ТОЭ с одним из токовых коллекторов в качестве несущего более предпочтительно использовать тот, который вносит в полное сопротивление элемента больший вклад, например, керамический катод ТОТЭ на основе манганитов, кобальтитов и хромитов вместо металлокерамического анода, например, на основе Ni с добавкой материала твердого электролита на основе стабилизированного ΖrO2 (Y2O3-ZrO2, Sc2O3), допированного СеО2 (Gd2O3-СеО2, Sm2O3-CeO2 и др.).

Также возможна конструкция ТОЭ (Фиг. 5) с несущим твердым электролитом и тонкослойными электродами, отличающаяся от исходной тем, что в средней рабочей части труба электролита изготовлена с углублениями - ячейками, имеющими до нескольких раз меньшую толщину стенки по отношению к толщине стенки основной трубы электролита, которую теперь можно рассматривать, как каркас (17). При этом сохраняется несущая способность трубы электролита и обеспечивается снижение внутренних потерь на ячейках и элементе электрохимического устройства в целом. Ячейки трубчатого каркаса электролита могут иметь симметричную форму, т.е. быть прямоугольными, треугольными, круглыми, шестигранными и т.д. или иметь произвольную форму при условии высокого коэффициента заполнения поверхности трубы.

Суть изобретения поясняется чертежами на Фиг. 1-7.

На Фиг. 1 приведено схематичное изображение трубчатого элемента электрохимического устройства 10 (вариант 1) с несущим тонкослойным твердым электролитом, который имеет: 11 - рабочий слой твердого электролита, 12 - конструкционное утолщение трубы электролита, 13 - газодиффузионный внутренний электрод, 14 - газодиффузионный внешний электрод (между слоями 11-13, 11-14 расположены интерфейсные слои, непоказанные на чертежах).

На Фиг. 2 приведено схематичное изображение трубчатого элемента электрохимического устройства 10 (вариант 2) с тонкослойным твердым электролитом и несущим токовым коллектором внутреннего электрода, который имеет: 11 - рабочий слой твердого электролита, 12 - конструкционное утолщение трубы электролита, 13 - газодиффузионный внутренний электрод, 14 - газодиффузионный внешний электрод, 15 - газодиффузионный токовый коллектор внутреннего электрода (между слоями 11-13, 11-14 расположены интерфейсные слои, непоказанные на чертежах).

На Фиг. 3 приведено схематичное изображение трубчатого элемента электрохимического устройства 10 (вариант 3) с тонкослойным твердым электролитом и несущим токовым коллектором внешнего электрода, который имеет: 11 - рабочий слой твердого электролита, 12 - конструкционное утолщение трубы электролита, 13 - газодиффузионный внутренний электрод, 14 - газодиффузионный внешний электрод, 16 - газодиффузионный токовый коллектор внешнего электрода (между слоями 11-13, 11-14 расположены интерфейсные слои, непоказанные на чертежах).

На Фиг. 4 приведено схематичное изображение трубчатого элемента электрохимического устройства 10 (вариант 4) с тонкослойным твердым электролитом и несущих обоих токовых коллекторах, который имеет: 11 - рабочий слой твердого электролита, 12 - конструкционное утолщение трубы электролита, 13 - газодиффузионный внутренний электрод, 14 - газодиффузионный внешний электрод, 15 - газодиффузионный токовый коллектор внутреннего электрода, 16 - газодиффузионный токовый коллектор внешнего электрода (между слоями 11-13, 11-14 расположены интерфейсные слои, непоказанные на чертежах).

На Фиг. 5 приведено схематичное изображение трубчатого элемента электрохимического устройства 10 (вариант 5) с несущим тонкослойным твердым электролитом в виде каркаса, который имеет: 11 - рабочий слой твердого электролита, 12 - конструкционное утолщение трубы электролита, 13 - газодиффузионный внутренний электрод, 14 - газодиффузионный внешний электрод, 15 - газодиффузионный токовый коллектор внутреннего электрода, 16 - газодиффузионный токовый коллектор внешнего электрода, 17 - сеточный каркас трубы твердого электролита с ячейками 11; Фиг. 5 также содержит изометрическое изображение трубы твердого электролита без электродов.

На Фиг. 6 показана схема радиального магнитно-импульсного прессования в индукторе, в которой: 1 - спиральный однослойный индуктор, 2 - металлическая оболочка (например, медная), 3 - формообразующий стержень, 4 - многослойная заготовка из пленки, 5 - буферный слой порошка, 6 - герметичная заглушка (элементы 2-6 составляют пресс-форму).

На Фиг. 7 приведен внешний вид трубчатых твердооксидных элементов электрохимического устройства с трехслойной структурой, электрод-электролит-электрод, на основе несущего твердого электролита YSZ толщиной около 150-200 мкм.

В общем случае материалом твердого электролита для предлагаемых вариантов ТОЭ может быть тонко структурированная керамика на основе стабилизированного ΖrO2, с общей формулой (AyB1-y)xZr1-xO2-δ (А, В-Nd, Gd, Dy, Но, Y, Er, Tm, Yb, Lu, Se, Ca, Mg и др.), где 0,05≤x≤0,20, 0≤y≤1; на основе диоксида церия со структурой типа флюорита, LnxCe1-xO2-δ или (Ln0,95-ySryBa0,05)xCe1-xO2-δ (Ln-Sm, Gd, La), где 0,15≤x, y≤0,20; на основе галлата лантана с перовскито-подобной структурой, (La1-xSrx)(Ga1-yMgy)O3-δ, где 0,12≤х≤0,20, 0,10≤у≤0,20 и др., с выбором толщины стенки трубы в рабочей части в диапазоне 0,03-0,3 мм, исходя из обеспечения для выбранного материала несущей способности трубы электролита.

В зависимости от типа используемых материалов электродов предложенные варианты ТОЭ согласно настоящему изобретению могут иметь различное применение: топливный элемент (электролизный элемент), кислородный насос, конвертер и др. При этом электроды обычно изготавливают из композиционных материалов со смешанной ионно-электронной проводимостью, один из которых устойчив в окислительной атмосфере, например, композит La1-xSrxMnO3-δ (LSM)-YSZ, другой - в восстановительной атмосфере, например, кермет Ni-YSZ, причем для первых применений анод или катод из вышеназванных материалов расположен на внутренней или на внешней поверхности элемента. В случае кислородного насоса элемент имеет оба электрода устойчивых в окислительной атмосфере, а в случае конвертера элемент имеет оба электрода устойчивых в восстановительной атмосфере.

Задача технического исполнения вариантов ТОЭ решается благодаря формированию гетероструктуры всего элемента или его большей части (например, полуэлемента) с функциональными слоями и конструкционными частями, отличающимися как по составу (компоненты элемента ЭХУ), так и по морфологии (плотные, пористые), из ультрадисперсных и наноразмерных порошков за одну операцию формования и последующего совместного спекания слоев керамического элемента при пониженной до 1100-1250°С температуре.

Согласно настоящему изобретению способ включает использование слабо агрегированных нанопорошков твердого электролита, например, на основе ZrO2 (8,5-10 мол. % Y2O3, Sc2O3), с размером частиц 10-20 нм и удельной поверхностью не ниже 55 м2/г, что при температуре порядка 1100-1250°С и начальной относительной плотности порошка около 50-55% позволяет получать тонкие газоплотные (по водороду) слои керамики с относительной плотностью не менее 97% с сохранением малого размера кристаллитов в диапазоне 100-500 нм. Оставшуюся долю в объеме керамики (~3%) занимают закрытые поры с характерным размером в десятки нанометров. Как известно, тонкая структура керамики, реализующаяся при низкотемпературном спекании в диапазоне 1050-1300°С, обуславливает улучшенные эксплуатационные характеристики керамики: электрические, механические и теплофизические. Кроме того, пониженная температура спекания существенно расширяет возможности для совместного спекания слоев электролита с электродными слоями, например, на основе манганитов, кобальтитов и хромитов лантана-стронция. Использование ультрадисперсных порошков электродных материалов позволяет получать электроды с высокой электрохимической активностью, не уступающей активности электродов из Pt. Использование пленок для изготовления заготовки трубчатого электрохимического элемента, например, навивкой (намоткой) функциональных слоев на стержень в требуемой последовательности, позволяет воспроизводимо формировать слои заданной геометрии и толщины, вплоть до 5-10 мкм. Благодаря наличию в пленке органической связки, например, ПВБ, и их малой толщине, пленки являются достаточно пластичными. Более пластичное состояние реализуется при подогреве до температуры 70-120°С, что можно выгодно использовать при ламинировании слоев. Управление усадочными характеристиками компонентов элемента, электролита, электродов и т.д., что является одной из главных задач для осуществления совместного спекания, производится варьированием содержания активного порошка в пленке, варьированием дисперсности частиц порошков, а также введением в пленки, например, из электродных материалов, различных пассивных компонентов, например, порошка углерода в качестве порообразователя. Использование магнитно-импульсной техники для ламинирования многослойной заготовки из пленок рассматривается весьма перспективным способом. Ламинирование слоев заготовки осуществляется радиальным сжатием тонкостенной металлической трубы, внутри которой концентрично размещена многослойная заготовка из пленок на стержне (все вместе - пресс-форма), под действием внешнего импульсного давления на оболочку. Давление на оболочку оказывает импульсное магнитное поле индуктора, например, спирального однослойного соленоида, по виткам которого протекает импульсный ток при разряде на соленоид батареи конденсаторов. Длительность импульса тока (поля) варьируется в диапазоне 50-200 мкс, амплитуда давления магнитного поля - до 300 МПа [см., например, S. Paranin, V. Ivanov, A. Nikonov, et al. Densification of Nano-Sized Alumina Powders under Radial Magnetic Pulsed Compaction, Advances in Science and Technology, 45 (2006), pp. 899-904]. Пресс-форма помещается в цилиндрический канал индуктора (Фиг. 6), при этом воздействие на металлическую трубу оказывается бесконтактно, что существенно упрощает автоматизацию процесса. Ламинирование может быть произведено с обеспечением разряжения внутри пресс-формы (или без него), а также с предварительным подогревом (или без него). В пресс-форме зазор между металлической трубой и стержнем, на котором сформирована многослойная заготовка, целесообразно заполнять буферным порошком, например, крупнодисперсным порошком YSZ. Это обеспечивает однородность давления сжатия заготовки, мультипликацию давления за счет инерционных эффектов, присущих динамическим методам, и упрощает извлечение спрессованной компактной заготовки из пленки, например, механическим способом. Кроме того, использование крупнодисперсного порошка позволяет создавать на поверхности прессуемой заготовки дополнительную макрошероховатость, развивающую площадь контакта электрода с электролитом и увеличивающую адгезионное сцепление электродных слоев со слоем электролита в компактной заготовке элемента электрохимического устройства. Для упрощения извлечения внутреннего формообразующего стержня его изготавливают с небольшим конусом.

Спекание полученной заготовки производится в атмосфере воздуха в резистивной печи, например, в несколько стадий, отличающихся скоростью нагрева и выдержкой, с обеспечением оптимальных условий удаления органических наполнителей и последующей совместной усадки компонентов элемента.

Согласно настоящему изобретению способ включает:

- Формирование тонких пленок твердого электролита, например, на основе диоксида циркония или альтернативного материала, толщиной 5-30 мкм, с термопластичным связующим, например, поливинилбутиралем, по технологии, например, литья пленок на лавсановую подложку или экструзии с последующим каландрованием, используя для шликеров слабо агрегированные наноразмерные порошки (размер частиц не более 20 нм);

- Формирование тонких пленок из композиционных электродных материалов, например, из LSM-YSZ, Ni-YSZ или альтернативных материалов, толщиной 5-30 мкм, с термопластичным связующим, например, поливинилбутиралем, указанными технологиями, используя для приготовления шликеров активные порошки различной дисперсности (наноразмерные и микроразмерные) и при необходимости пассивные компоненты - порообразователи, в количестве 10-50 об. % по отношению к активному материалу;

- Формирование (при необходимости) тонких пленок интерфейсных, переходных слоев, например, из (Gd2O3)x(CeO2)1-x или альтернативного материала, толщиной около 5 мкм, с термопластичным связующим, например, поливинилбутиралем, указанными технологиями, используя для шликеров наноразмерные порошки;

- Изготовление из пленок выкроек в виде полос. При этом ширина полос (эквивалент длины элемента электрохимического устройства) из электродных материалов и интерфейсных слоев изготавливается меньше на величину общей ширины торцевых утолщений элемента. Длина выкроек выбирается таким образом, чтобы обеспечить необходимую толщину функционального слоя и приблизительно равняется произведению π⋅D⋅Δ/δ, где D - диаметр формообразующего стержня, на котором формируют элемент, Δ - требуемая толщина стенки заготовки трубы, δ - толщина пленки, а их отношение Δ/δ определяет требуемое количество слоев пленки. При этом для более точного регулирования толщины следует вводить поправку для диаметра D, возрастающего с намоткой слоев;

- Формирование многослойной заготовки элемента намоткой (навивкой) пленок необходимых компонентов на жесткий стержень, например, из конструкционной стали, включающее формирование намоткой первого электродного слоя(ев), формирование поверх первого электрода первого интерфейсного слоя (при необходимости), формирование несущей трубы электролита намоткой требуемого числа слоев (оборотов) таким образом, чтобы намотка электролита симметрично перекрывала первый электродный слой, оставляя по торцам трубы участки, свободные от электродов, формирование второго интерфейсного слоя (при необходимости), формирование внешнего электрода, расположенного симметрично с первым (внутренним) электродом и формирование узкими полосами, например, из пленки электролита торцевых утолщений, с обеспечением необходимой толщины. Для изготовления конструкции элемента с несущим электролитом в виде каркаса с ячейками стадию формирования трубы электролита можно разделить на две, первая из которых заключается в намотке цельных полос пленки до толщины, соответствующей толщине ячеек каркаса, а вторая - в укладке, например, в один слой утолщенной выкройки с изготовленными ячейками, например, методом вырубки;

- Ламинирование всех компонентов трубчатого элемента требуемой конструкции давлением всестороннего сжатия, например, реализующегося при сжатии металлической трубы магнитно-импульсным способом, при условиях, обеспечивающих омоноличивание слоев пленок и удаление микропористости из пленки электролита: при подогреве до температуры, например, для ПВБ - 70-120°С (или без него), при разряжении в прессующей трубе (или без него), и давлении магнитного поля 150-250 МПа с последующим извлечением компактной заготовки, например, механическим способом;

- Совместное спекание многослойной структуры элемента, которое производят при условиях, обеспечивающих получение газоплотного слоя твердого электролита и пористых газодиффузионных электродов, например, двухстадийным нагревом заготовки в атмосфере воздуха до температуры 400-600°С со скоростью 0,05-1°С/мин и выдержкой 0-30 мин, необходимой для удаления органических наполнителей, и заключительным спеканием при нагреве со скоростью 5-10°С/мин до температуры 1100-1250°С с выдержкой 1-10 ч и охлаждении со скоростью 5-10°С/мин.

Пример исполнения элемента

Методом литья на лавсановую подложку (пленку) шликеров на основе поливинилбутираля (10-14 масс. %) была отлита пленка толщиной около 15 мкм из слабо агрегированного нанопорошка твердого электролита YSZ (8,5 мол. % Y2O3) с удельной поверхностью порядка 55-60 м2/г. Из композиционного порошка электродного материала LSM-YSZ с объемным соотношением LSM:YSZ=50:50, подобранным гранулометрическим составом материала LSM и добавкой порообразователя - сажи (30 об. % к активному материалу), была отлита пленка толщиной около 25 мкм (12-16% масс. ПВБ). Из порошковых пленок, отделенных от лавсановой ленты, были вырезаны выкройки (полосы) всех компонентов элемента требуемой ширины и длины, чтобы сформировать электроды одинарными, при этом полосы указанных компонентов имели ширину полосы меньше полосы из материала электролита на величину ширины двух торцевых утолщений. Длину полос из пленки электролита выбирали такой, чтобы на стержне пресс-формы сформировать 6, 12 и 18-ти слойную трубу несущего электролита с толщиной слоя электролита около 90, 180 и 270 мкм, соответственно. Полосы наматывали на стержень в необходимой последовательности. На завершающем этапе на торцевые части заготовки трубы, свободные от электродов, укладывали (наматывали) узкими полосами из пленки материала электролита шириной порядка 2-3 мм утолщения. Затем после установки стержня с намоткой в медную трубу, засыпки буферного порошка, вакуумирования и подогрева до 100°С было произведено магнитно-импульсное прессование (омоноличивание термопластичных слоев) при давлении импульсного магнитного поля около 200 МПа, причем амплитуда давления порошка на заготовку было минимум в 2 раза выше магнитного. Извлечение компакта из трубы и съем со стержня производили механическим способом. Спекание компактной заготовки проводили в атмосфере воздуха в две стадии: нагрев со скоростью 0,5°/мин до 600°С с последующим нагревом до 1150°С со скоростью 5°/мин с выдержкой на максимальной температуре 4 часа.

В результате были получены ТОЭ с трехслойной структурой «электрод-электролит-электрод» (элементы кислородного насоса), диаметром около 12 мм с газоплотным слоем твердого электролита 8,5YSZ с относительной плотностью не ниже 97%, с размером зерна керамики твердого электролита около 300 нм и толщиной слоя электролита соответственно 70, 140 и 215 мкм в средней части и толщиной торцевых утолщений 300-400 мкм, с эллипсностью торцов элемента не более 5% (определяется как разность большего и меньшего диаметров утолщенного торца элемента, отнесенная к их среднему значению), с тонкослойными, 15-20 мкм, электродами, характеризующихся открытой пористостью порядка 25-30 об. % (Фиг. 7). Испытания полученных элементов кислородного насоса при температуре 800°С не выявили наличия диффузионных затруднений доставки газов вплоть до плотностей тока около 2 А/см2. При этом по оценкам при плотности тока 1,5 А/см2 перенапряжение композиционных LSM-YSZ электродов (их поляризация) не превышала 30% от приложенного к элементу напряжения.

Техническим результатом предложенных вариантов ТОЭ и способа их изготовления следует считать повышение удельных характеристик (снижение внутренних потерь), улучшение эксплуатационной стабильности ТОЭ, снижение материалоемкости, улучшение технологичности при изготовлении и соединении ТОЭ в батарею, а также снижение энергозатрат на изготовление.

1. Трубчатый элемент электрохимического устройства с тонкослойным твердооксидным электролитом, газодиффузионными электродами, интерфейсными и коллекторными слоями, имеющий торцевые утолщения, отличающийся тем, что торцевые утолщения выполнены монолитно с плавным переходом к электролиту, причем снижение толщины несущего твердого электролита достигается за счет торцевых утолщений и/или каркаса в рабочей зоне.

2. Трубчатый элемент электрохимического устройства с тонкослойным твердооксидным электролитом, газодиффузионными электродами, интерфейсными и коллекторными слоями, имеющий торцевые утолщения, отличающийся тем, что торцевые утолщения выполнены монолитно с плавным переходом к электролиту, а цилиндрическая или слабоконусная труба несущего электролита выполнена из керамики со средним размером кристаллитов менее 500 нм, имеет толщину стенки меньше 0,3 мм с торцевыми утолщениями до 0,5 мм и тонкослойные электроды 15-20 мкм, расположенные на боковой поверхности электролита в промежутке между торцевыми утолщениями, включающие дополнительно интерфейсные и коллекторные слои.

3. Трубчатый элемент электрохимического устройства с тонкослойным твердооксидным электролитом, газодиффузионными электродами, интерфейсными и коллекторными слоями, имеющий торцевые у