Способ ультразвуковой обработки и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к области очистки деталей машиностроения от технологических и эксплуатационных загрязнений с применением ультразвуковых колебаний в водной среде и может быть использовано для очистки закрытых полостей, каналов и отверстий малого диаметра в горелочных устройствах газоперекачивающих агрегатов. Способ заключается в погружении торцовой поверхности стержневого концентратора в жидкость и возбуждении в нем продольных колебаний. В качестве стержневого концентратора используют концентратор с переменным внутренним профилем. Очищаемое горелочное устройство закрепляют на торце стержневого концентратора вертикально. Пассивная накладка, пьезокерамический преобразователь, стержневой концентратор и закрепленное на нем очищаемое горелочное устройство газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ, где λ - длина волны ультразвуковых колебаний, n=3, 4, 5. Очищающую жидкость прокачивают через каналы и отверстия очищаемого горелочного устройства газоперекачивающего агрегата по замкнутому контуру. Технический результат: улучшение очистки от загрязнений внутренних и внешних поверхностей, а также каналов и отверстий газоотводящих трубок горелочных устройств газоперекачивающих агрегатов. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области очистки деталей машиностроения от технологических и эксплуатационных загрязнений с применением ультразвуковых колебаний в водной среде и может быть использовано для очистки закрытых полостей, каналов и отверстий малого диаметра в горелочных устройствах газоперекачивающих агрегатов.

Известен способ ультразвуковой очистки изделий (патент RU на изобретение №2378058, МПК В08В 3/12, опубл. 10.01.2010 г.), заключающийся в том, что на изделие, помещенное в рабочую емкость с моющей жидкостью, воздействуют ультразвуковыми колебаниями от основного высокоамплитудного источника излучения с амплитудой колебательных смещений 15-50 мкм и частотой 20-30 кГц, создавая направленный на изделие поток жидкости с кавитационными свойствами, одновременно на изделие направляют поток дополнительной энергии, отличающийся тем, что в качестве дополнительной энергии используют энергию ультразвукового низкоамплитудного излучения, создающего совместно с излучением основного источника общую, удаленную от него зону устойчивого кавитационного воздействия на изделие за счет взаимодействия двух потоков акустического излучения, при этом общую зону устойчивого кавитационного воздействия формируют протяженностью L=(4-5)l от зоны акустического воздействия основного источника излучения, где l - протяженность зоны активного акустического воздействия основного источника акустических колебаний. Недостатком способа является возможность эффективной очистки только открытых поверхностей и неглубоких полостей. Производить очистку закрытых полостей, каналов и отверстий способ не позволяет, вследствие затухания ультразвуковых волн и процесса кавитации на границе раздела сред «моющая жидкость - внутренняя поверхность изделия» из-за затруднительности проникновения ультразвуковых колебаний в каналы и отверстия.

Известен способ очистки фильтроэлементов (патент RU на изобретение №2378036, МПК B01D 41/00, опубл. 10.01.2010 г.), включающий вращение фильтроэлементов в очищающей жидкости и возбуждение на поверхности фильтроэлемента колебаний от источника ультразвуковых частот, отличающийся тем, что одновременно с воздействием фокусирующего ультразвукового излучателя на поверхности фильтроэлементов создается пульсирующая ударная волна перепада давления, которая повышает эффект выноса разрушенных ультразвуком скопившихся на поверхности и порах фильтроэлемента загрязнений. Недостатком способа является также невозможность очистки закрытых полостей, каналов и отверстий малого диаметра вследствие фокусировки ультразвукового поля на поверхности очищаемого изделия и снижении его интенсивности при прохождении через стенку, ограничивающую полость или канал.

Известен также способ ультразвуковой очистки отверстий (патент RU на изобретение №2000859, МПК В08В 3/12, опубл. 15.10.1993 г.), при котором в заполненное моющей жидкостью отверстие с зазором относительно стенок вводят излучатель, работающий на продольных колебаниях, и перемещают вдоль оси отверстия, отличающийся тем, что в качестве излучателя используют стержневой волновод-концентратор с кольцевыми канавками на боковой поверхности, торцевую поверхность центральной части которого предварительно изолируют от последующего контакта с моющей жидкостью, а очистку ведут при амплитудном режиме излучения 15-50 мкм. Недостатком способа является невозможность очистки отверстий и каналов малого диаметра, расположенных в изолированных зонах, например закрытых каким-либо кожухом, что препятствует свободному вводу в отверстие излучателя. Также недостатком способа является невысокая производительность очистки изделий с большим количеством каналов и отверстий вследствие последовательной схемы обработки.

Наиболее близким аналогом к заявляемому способу является способ ультразвуковой обработки (авторское свидетельство SU на изобретение №1692672, МПК В06В 3/00, опубл. 23.11.1991 г.) при котором торцовую поверхность стержневого концентратора погружают в жидкость и возбуждают в нем продольные колебания, при этом, с целью повышения эффективности, путем увеличения зоны активного кавитационного воздействия и повышения акустической мощности, в качестве стержневого концентратора используют концентратор с переменным внутренним профилем, торцовую поверхность стержневого концентратора погружают в жидкость на глубину 10-15 мм, а перед возбуждением в стержневом концентраторе продольных колебаний удаляют воздух из его внутренней полости до заполнения этой полости жидкостью не менее чем на 2/3 объема. Ступенчатый концентратор с переменным внутренним профилем закреплен на волноводе стержневой колебательной системы и опущен в жидкость на глубину, исключающую при обработке подсос воздуха под его излучающую торцовую поверхность (примерно на 10-15 мм).

Недостатком способа является практическая невозможность очистки полостей, каналов и отверстий, расположенных в «затененных» для ультразвуковых полей зонах изделия. Это связано с тем, что передаваемая в жидкость акустическая мощность в значительной степени теряется при переходе границы раздела «жидкость во внешнем объеме - твердое тело (стенка корпуса) - жидкость во внутреннем объеме (полости, каналы)». При значительной сложности конструктивного исполнения полостей и каналов, что характерно для горелочных устройств газоперекачивающих агрегатов, содержащих каналы сложной формы и более 120 отверстий малого диаметра, происходит не только экранировка внутренних полостей, но и переотражение сигнала ультразвуковых волн, создающее противофазные волны и приводящее к их взаимному гашению. В связи с изложенным, даже мощное ультразвуковое излучение во внешнем объеме жидкости позволит лишь интенсифицировать разрушение и вымывание загрязнений с внешней поверхности изделия и вблизи кромок отверстий. При разрушении загрязнений во внутренних каналах и полостях интенсивность кавитационных процессов в них оказывается низкой, что требует значительных затрат времени, делающих применение данного способа нерациональным.

Известно устройство ультразвуковой очистки автомобильных инжекторов (Патент RU 2243039, МПК В08В 3/12, опубл. 27.12.2004 г.), состоящее из технологического объема для погружения очищаемого инжектора в жидкость, генератора электрических колебаний ультразвуковой частоты, ультразвуковой колебательной системы, состоящей из электромеханического преобразователя и концентратора механических колебаний, имеющего торцевую излучающую поверхность, ультразвуковая колебательная система размещена в технологическом объеме таким образом, что ее акустическая ось совпадает с осью, перпендикулярной распылительному отверстию инжектора и проходящей через его центр, при этом на торцовой излучающей поверхности концентратора ультразвуковой колебательной системы выполнено сферическое углубление в основании радиусом R с углом раскрыва 2а, а инжектор устанавливается от торцевой рабочей поверхности концентратора на расстоянии L, определяемом из условия

где r - диаметр распылительного отверстия очищаемого инжектора.

Недостатком устройства является невозможность эффективной очистки глубоких разнонаправленных каналов и внутренних полостей, расположенных в «теневых» для ультразвуковых волн зонах деталей сложной формы типа горелочных устройств.

Известен кавитационный реактор (патент №2372139, МПК B01J 19/10, опубликовано 10.11.2009 г.), содержащий более двух коаксиально размещенных резонаторов одинаковой частоты, которые образуют в находящейся в реакторе жидкости плоско-упругие волны с кольцеобразной формой фронтов, при этом разность внешнего и внутреннего диаметров поверхностей каждого резонатора относится к длине волны в обрабатываемой жидкости как

1,66±0,16-(2,2±0,08)δ,

где δ - зазор между этими поверхностями в общей для них плоскости, а фаза каждого четного резонатора сдвинута на 180° относительно фазы каждого нечетного резонатора.

Недостатком данного устройства является то, что эффект проявляется в отношении только внешних поверхностей и затухает по мере удаления от поверхности. Таким образом, недостатком описанного устройства является невозможность очистки внутренних полостей и каналов горелочных устройств газоперекачивающих агрегатов.

Наиболее близким аналогом является установка для ультразвуковой очистки деталей (патент №2368435, МПК В08В 3/12, опубл. 27.09.2009 г.), содержащая технологическую ванну, пьезоэлектрические преобразователи, демпфер паразитических изгибных колебаний, при этом технологическая ванна выполнена в виде пенала круглой формы, имеющего определенные параметры, обеспечивающие режим его работы на резонансной частоте, и к которому крепятся входной и выходной патрубки с клапанами, один из которых соединен с насосом, а между внутренней стороной пенала и корпусом с обрабатываемыми деталями имеются акустические проводники, выполненные в виде съемных или зажимных вставок, настроенные в резонансный режим с корпусом, в котором находятся обрабатываемые детали, а каждый пьезоэлектрический преобразователь электрически связан с блоком управления, обеспечивающим индивидуальное или погрупповое или совместное включение пьезоэлектрических преобразователей. Установка принята за прототип.

Недостатком установки является невозможность очистки внутренних полостей и каналов в изделиях сложной формы типа горелочных устройств, т.к. воздействие на обрабатываемую поверхность осуществляется только за счет кавитации и акустических течений, вызванных ультразвуковым полем, сформированным ультразвуковым излучателем, расположенным вне очищаемого объекта.

Технический результат заявляемой группы изобретений заключается в улучшении очистки от загрязнений внутренних и внешних поверхностей, а также каналов и отверстий малого диаметра в газоотводящих трубках горелочных устройств газоперекачивающих агрегатов.

Поставленный технический результат достигается тем, что в известном способе, принятом за прототип, заключающемся в погружении торцовой поверхности стержневого концентратора в жидкость и возбуждении в нем продольных колебаний, в котором в качестве стержневого концентратора используют концентратор с переменным внутренним профилем, отличающийся тем, что очищаемое горелочное устройство закрепляют на торце стержневого концентратора вертикально, при этом пассивная накладка, пьезокерамический преобразователь, стержневой концентратор и закрепленное на нем очищаемое горелочное устройство газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ, где λ - дина волны ультразвуковых колебаний, м (для алюминия, при частоте 20 кГц принимается равной 0,262 м); n=3, 4, 5; кроме того, очищающую жидкость прокачивают через каналы и отверстия очищаемого горелочного устройства газоперекачивающего агрегата по замкнутому контуру, а также при необходимости достижения условия nλ используют металлическую вставку на очищаемом горелочном устройстве газоперекачивающего агрегата.

Установка для ультразвуковой обработки деталей, содержащая технологическую ванну и пьезоэлектрические преобразователи, при этом технологическая ванна выполнена в виде цилиндра, к которому крепится выходной патрубок с клапаном, который соединен с насосом, отличающаяся тем, что линейные размеры стержневого концентратора рассчитаны так, что суммарная длина колебательной системы кратна длине волны ультразвуковых колебаний, глубина внутренней полости стержневого концентратора выбрана равной 2/3 его длины, пьезоэлектрический преобразователь механически связан со стержневым концентратором и очищаемым горелочным устройством газоперекачивающего агрегата, размещенным внутри технологической ванны, при этом пассивная накладка, пьезоэлектрические преобразователи, стержневой концентратор и закрепленное на нем очищаемое горелочное устройство газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ, где n=3, 4, 5 …,. При этом с целью жесткого закрепления горелочного устройства газоперекачивающего агрегата на стержневом концентраторе на его торцовой поверхности выполнены как минимум три байонетных паза.

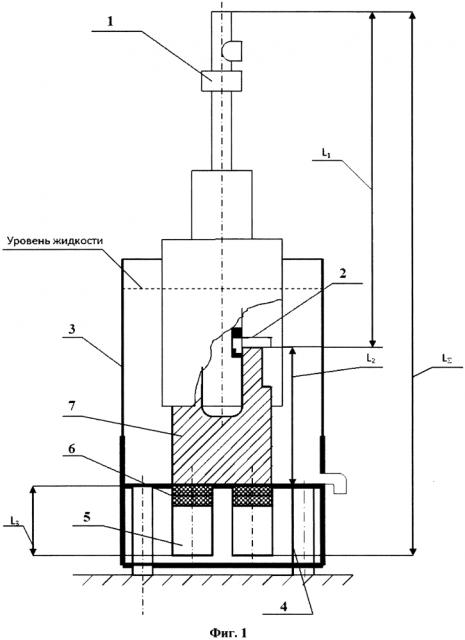

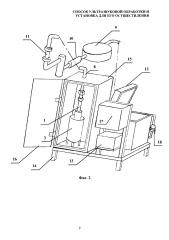

Предлагаемая группа изобретений поясняется чертежами (фиг. 1 - фиг. 2):

- на фиг. 1 показан принцип устройства технологической ванны при размещении в ней очищаемого горелочного устройства газоперекачивающего агрегата;

- на фиг. 2 показан эскиз установки ультразвуковой обработки горелочных устройств газоперекачивающих агрегатов.

На фиг. 1 обозначено:

1 - Горелочное устройство газоперекачивающего агрегата

2 - Основная зона очистки

3 - Технологическая ванна

4 - Виброизолирующая опора

5 - Пассивная накладка

6 - Пьезокерамические преобразователи

7 - Стержневой концентратор

L1 - расстояние от штуцера горелочного устройства газоперекачивающего агрегата до плоскости его контакта с торцом стержневого концентратора

L2 - длина стержневого концентратора

L3 - суммарная длина пассивной накладки и пьезокерамических преобразователей

LΣ=L1+L2+L3 - суммарная длина колебательной системы, образованной горелочным устройством газоперекачивающего агрегата, стержневым концентратором, пьезокерамическими преобразователями и пассивной накладкой.

На фиг. 2 обозначено:

1 - Горелочное устройство газоперекачивающего агрегата

3 - Технологическая ванна

8 - Подающий трубопровод

9 - Насос

10 - Система фильтрации

11 - Расходомер

12 - Емкость;

13 - Ультразвуковой генератор

14 – Станина

15 - Звукоизолирующий шкаф

16 - Дверь звукоизолирующего шкафа

17 - Пульт управления элементами электроавтоматики

18 - Элементы гидравлической системы (система трубопроводов, вентилей, байпас)

Способ осуществляют следующим образом, в соответствии с фиг. 1 и фиг. 2. На стержневой концентратор (7), который расположен в технологической ванне (3), устанавливают горелочное устройство газоперекачивающего агрегата (1) закрепляют его путем поворота в байонетных пазах, минимальное число которых из теории и практики базирования для обеспечения равномерности прижатия горелочного устройства к торцу стержневого концентратора равно трем, и присоединяют его к подающему трубопроводу (8), связанному с насосом (9), системой фильтрации (10), расходомером (11) и емкостью (12). Заполняют емкость (12), которая гидравлически сообщается с технологической ванной (3), моющей жидкостью до уровня в 10-15 мм выше торцовой поверхности стержневого концентратора. Включают ультразвуковой генератор (13), что обеспечивает сообщение колебаний очищаемому горелочному устройству газоперекачивающего агрегата. Включают насос (9), забирающий моющую жидкость из емкости (12) и прокачивают моющую жидкость через очищаемое горелочное устройство газоперекачивающего агрегата по замкнутому контуру. Обработку продолжают до полного разрушения и удаления загрязнений из каналов и полостей горелочного устройства газоперекачивающего агрегата. Эффект обработки заключается в сочетании общего кавитационного воздействия на внутренние и наружные поверхности и кромки отверстий с контактным ультразвуковым воздействием, приводящим к механическому растрескиванию, отслоению и разрушению загрязнений в отверстиях и каналах газоотводящих трубок горелочного устройства газоперекачивающего агрегата.

При очистке изделий типа горелочных устройств газоперекачивающих агрегатов, имеющих длину более 700 мм и вес от 80 до 120 Н, наблюдается эффект присоединенной массы, приводящий к затуханию ультразвуковых колебаний и низкой эффективности очистки. Поэтому в заявляемом способе горелочное устройство газоперекачивающего агрегата включается в состав колебательной системы. Стержневой концентратор может быть выполнен из алюминиевого сплава, при этом его линейный размер принимается равным длине волны ультразвуковых колебаний λ в алюминии при частоте 20 кГц и определяется как:

L2=V/ƒ=5240/20000=0,262 м,

где V - скорость распространения ультразвука в алюминии 5240 м/с;

ƒ - частота ультразвуковых колебаний 20000 Гц;

Исходя из фиг. 1, длина пьезоэлектрического преобразователя вместе с пассивной накладкой определяется по зависимостям:

L1=LΣ-(L2+L3),

LΣ=n⋅λ,

где n=3, 4, 5, … в зависимости от продольного размера очищаемого горелочного устройства газоперекачивающего агрегата.

При этом за L1 принимается неполная длина горелочного устройства газоперекачивающего агрегата, а только расстояние от места присоединения штуцера горелочного устройства газоперекачивающего агрегата к подающему трубопроводу до плоскости контакта с торцом стержневого концентратора.

При необходимости выполнения условия LΣ=n⋅λ на штуцер горелочного устройства газоперекачивающего агрегата устанавливают металлический переходник.

Технологическая ванна (фиг. 1) имеет следующие особенности. Корпус технологической ванны (3) представляет собой цилиндр с оболочкой из, например, нержавеющей стали 12Х18Н10Т толщиной 1-2 мм. Дно цилиндра размещено между стержневым концентратором (7), размещенным в полости технологической ванны, пятью пьезокерамическими преобразователями (6), стянутыми со стержневым концентратором пассивной накладкой (5) через резьбовую шпильку. В дне технологической ванны выполнен сливной штуцер с вентилем. Технологическая ванна установлена на, например, трех, виброопорах (4). Виброопоры препятствуют прохождению ультразвуковых колебаний, генерируемых преобразователями, на станину установки (фиг. 2, поз. 16), что способствует стабилизации амплитуды и частоты. Стержневой концентратор (7) представляет собой ступенчатый цилиндр, выполненный из материала с низким акустическим сопротивлением, например, из алюминиевого сплава Д16Т. В центральной части стержневого концентратора выполнено отверстие для размещения внутренних конструктивных элементов очищаемого горелочного устройства газоперекачивающего агрегата и уменьшения площади сечения с целью увеличения коэффициента трансформации. На торцовой поверхности стержневого концентратора выполнены байонетные пазы, обеспечивающие жесткое закрепление горелочного устройства газоперекачивающего агрегата на стержневом концентраторе через газоотводящие трубки горелочного устройства газоперекачивающего агрегата путем его поворота. При этом газоотводящие трубки входят в клиновые горизонтальные пазы, обеспечивающие жесткое закрепление горелочного устройства газоперекачивающего агрегата со стержневым концентратором.

В установке для ультразвуковой обработки (фиг. 2) на фронтальной части станины (14) размещен звукоизолирующий шкаф (15) с технологической ванной (3). Звукоизолирующий шкаф выполнен с двойной стенкой из пластика, внутренняя полость заполнена стекловатой или базальтовой нитью. Установка и снятие горелочного устройства газоперекачивающего агрегата и обслуживание технологической ванны осуществляются через дверь (16), притягиваемую к звукоизолирующему шкафу через уплотнение специальными стяжными запорами. Тем самым обеспечивается защита оператора при работе установки от интенсивного звукового давления. На специальной стойке размещен блок электроавтоматики с пультом управления (17) и ультразвуковым генератором (13). В блоке электроавтоматики размещаются электронные блоки контроля температуры и уровня моющей жидкости, а также блок питания электродвигателя насоса (9) и электронагревателей емкости. В задней части станины размещена емкость (12) с моющей жидкостью. Емкость связана с подающим трубопроводом (8), насосом (9), системой фильтрации (10), расходомером (11), очищаемым горелочным устройством газоперекачивающего агрегата (1) и технологической ванной (3).

Установка работает следующим образом, в соответствии с фиг. 1 и фиг. 2. Устанавливают горелочное устройство газоперекачивающего агрегата в технологическую ванну (3) на торцовую поверхность стержневого концентратора (7). Закрепляют подающий трубопровод (8), соединенный с расходомером (11), на штуцере горелочного устройства газоперекачивающего агрегата (1). Закрывают дверь (16) звукоизолирующего шкафа (15). Заливают моющую жидкость в емкость (12), которая гидравлически сообщается с технологической ванной (3), и нагревают моющую жидкость до температуры 60°С. Включают ультразвуковой генератор (13), настраивают его на необходимую резонансную частоту, контролируя момент резонанса по его выходному напряжению. Включают насос (9) и расходомер (11). Прокачивают моющую жидкость с сообщением ультразвуковых колебаний корпусу горелочного устройства газоперекачивающего агрегата до достижения в автоматическом режиме установленного предварительно по эталону расхода моющей жидкости, составляющего 1,5-1,7 м3/ч в зависимости от типа горелочного устройства. При достижении заданного расхода моющей жидкости через очищаемое горелочное устройство газоперекачивающего агрегата процесс очистки автоматически прекращается по сигналу датчика расходомера.

Вследствие сообщения колебаний корпусу горелочного устройства газоперекачивающего агрегата в нем возникают сложные изгибные колебания низкой и высокой частотных гармоник, благодаря которым происходит деформация внутренних поверхностей и отслоение загрязнений, которые выносятся потоком моющей жидкости. Тем самым достигается выполнение поставленного технического результата.

1. Способ ультразвуковой обработки, заключающийся в погружении торцовой поверхности стержневого концентратора в жидкость и возбуждении в нем продольных колебаний, в котором в качестве стержневого концентратора используют концентратор с переменным внутренним профилем, отличающийся тем, что очищаемое горелочное устройство закрепляют на торце стержневого концентратора вертикально, при этом пассивная накладка, пьезокерамический преобразователь, стержневой концентратор и закрепленное на нем очищаемое горелочное устройство газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ, где n=3, 4, 5, а λ – длина волны ультразвуковых колебаний, кроме того, очищающую жидкость прокачивают через каналы и отверстия очищаемого горелочного устройства газоперекачивающего агрегата по замкнутому контуру.

2. Способ по п. 1, отличающийся тем, что при его использовании для очистки внутренних полостей и каналов очищаемого горелочного устройства газоперекачивающего агрегата жидкость прокачивают через внутренние каналы и отверстия с расходом до 1,5-1,7 м3/ч.

3. Способ по п. 1, отличающийся тем, что с целью достижения условия nλ используют металлическую вставку на очищаемом горелочном устройстве газоперекачивающего агрегата.

4. Установка для ультразвуковой обработки деталей, содержащая технологическую ванну и пьезоэлектрические преобразователи, при этом технологическая ванна выполнена в виде цилиндра, к которому крепится выходной патрубок с клапаном, который соединен с насосом, отличающаяся тем, что линейные размеры стержневого концентратора рассчитаны так, что суммарная длина колебательной системы кратна длине волны ультразвуковых колебаний, глубина внутренней полости стержневого концентратора выбрана равной 2/3 его длины, каждый пьезоэлектрический преобразователь механически связан со стержневым концентратором и очищаемым горелочным устройством газоперекачивающего агрегата, размещенным внутри пенала, а длина пенала выбрана такой, что пассивная накладка, пьезоэлектрические преобразователи, стержневой концентратор и закрепленное на нем очищаемое горелочное устройство газоперекачивающего агрегата образуют единую колебательную систему, общая длина которой составляет nλ, где n=3, 4, 5, а λ – длина волны ультразвуковых колебаний.

5. Установка по п. 4, отличающаяся тем, что с целью жесткого закрепления горелочного устройства газоперекачивающего агрегата на стержневом концентраторе на его торцовой поверхности выполнены как минимум три байонетных паза.