Фасовочная система

Иллюстрации

Показать всеСистема предназначена для использования при упаковке пищевых продуктов. Система содержит множество наполнительных станций и средство для транспортировки заранее заданных партий продукта, поступающих от места доставки к по меньшей мере одной из множества станций. При этом в системе взвешивающее устройство выполнено с возможностью обеспечения продукта в заранее заданных партиях в месте доставки, а фасовочный стол, имеет множество станций, расположенных по существу на одинаковом расстоянии вокруг оси заранее заданного места доставки. Способ транспортировки партий продукта от взвешивающего устройства к множеству наполнительных станций содержит систему, описанную выше. Группа изобретений обеспечивает повышение производительности и компактность устройства. 3 н. и 30 з.п. ф-лы, 22 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к производственным линиям, в частности к линиям для упаковки пищевых продуктов, на которых пищевые продукты должны сортироваться на партии и упаковываться в контейнеры. В этом контексте «партия» относится к регулируемому размеру продукта, например, конкретному весу пищевого продукта, подлежащего упаковке.

Уровень техники

В пищевой промышленности является общепринятым упаковывать пищевые продукты в герметично закупоренные лотки, в частности мясные продукты и птицепродукты. Когда упаковывают такие пищевые продукты в лотки партиями, хорошо известно в данной области техники использовать фасовочную систему, которая позволяет операторам укладывать партии определенного веса продукта в лотки. Лотки можно затем герметично запаивать и маркировать перед их транспортировкой в желаемое торговое предприятие, такое как супермаркет.

Традиционно партии взвешенного продукта, например, конкретный вес куриных окорочков, передаются от взвешивающего устройства к конвейерной системе с рычагами, которые синхронизируются во времени для передачи партий от конвейера в отдельные наполнительные станции. Каждая наполнительная станция, как правило, содержит удерживающий лоток и подающий лоток с пневматическим приводом.

Операторы располагаются вдоль неподвижного фасовочного стола рядом с конвейерной системой; по одному оператору для каждой наполнительной станции. Продукт подается непосредственно перед оператором на лотке с пневматическим приводом. Оператор берет продукт и аккуратно укладывает его на лоток. Затем оператор помещает заполненный лоток на вторичный конвейер, который передает лоток к запечатывающей или оберточной машине. В то же время, когда оператор помещает заполненный лоток на вторичный конвейер, он нажимает кнопку, и партия, удерживаемая в удерживающей воронке, передается к лотку с пневматическим приводом, поданному к оператору ранее. В других системах момент времени передачи партий операторам является заранее заданным, и операторы работают с установленным темпом, диктуемым временем подачи лотков.

Эта система предназначена для работы в полуавтоматическом или автоматическом режиме, так что когда взвешивающему устройству поданы сигналы для обеспечения партий продукта, система автоматически распределяет продукт в удерживающие воронки наполнительных станций.

Как правило, тип используемого взвешивающего устройства представляет собой «многоголовочное» взвешивающее устройство, которое оборудовано множеством взвешивающих воронок, оснащенных программными средствами, позволяющими обеспечивать множество заданных весов, вместе с системой обнаружения ошибок, которая автоматически отправляет продукт, не удовлетворяющий весовому критерию (например, набор куриных окорочков с различными весами, так что желаемый вес не может быть получен), к станции нефасованного продукта, где продукт либо повторно обрабатывается и делается попытка взвесить его снова, или отправляется для его упаковки в качестве «нефасованной партии».

Такая фасовочная система, как правило, сконструирована линейным образом и требует много пространства на производственном участке. Это означает, что имеют место большие затраты как при изготовлении системы, так и требуемой площади пола производственного участка. Кроме того, из-за линейного характера фасовочного стола и расположения операторов затрачивается больше времени для перемещения партий вдоль конвейерной системы к оператору, стоящему на большем расстоянии от взвешивающего устройства, чем к оператору, стоящему ближе к взвешивающему устройству, что может привести к усложненным временным требованиям синхронизации и низкой эффективности.

В патентном документе US-B-6625961 описан пример системы упаковки в пакеты, в которой пакеты крепятся под вертикальными подающими желобами, в которые пищевые продукты подаются от взвешивающей системы, причем подающие желоба расположены вокруг центральной оси. Когда пакеты наполнены, они затем устанавливаются на конвейер для доставки в другое место. Эта система не пригодна для обеспечения наполнения лотков, поскольку операторы не могут контролировать подачу пищевых продуктов в пакеты.

Раскрытие изобретения

В соответствии с первым аспектом данного изобретения, мы обеспечиваем фасовочную систему, предназначенную для использования в системе для упаковки пищевых продуктов, содержащую: множество наполнительных станций, и средство для транспортировки заранее заданных партий, поступающих от места доставки, к по меньшей мере одной из вышеупомянутого множества наполнительных станций, характеризующуюся тем, что она включает в себя взвешивающее устройство, выполненное с возможностью обеспечения пищевого продукта в вышеупомянутых заранее заданных партиях в месте доставки; и фасовочный стол, имеющий множество наполнительных станций, причем наполнительные станции расположены по существу на одинаковом расстоянии вокруг оси заранее заданного места доставки.

Благодаря обеспечению фасовочного стола, имеющего множество наполнительных станций, можно позволить операторам вмешиваться в процесс заполнения лотков и т.п., в то же время достигая преимущества более компактной системы.

Как правило, заранее заданные партии определяются весом, хотя партии могут также определяться физическими размерами или количеством.

Характерная особенность того, что наполнительные станции расположены вокруг оси заранее заданного места доставки, преимущественно означает, что размер системы и требуемая площадь пола значительно уменьшаются по сравнению с линейной системой. Наряду с увеличением эффективности, это также означает, что систему легче очищать, улучшая гигиену.

Каждая наполнительная станция может располагаться по существу на равном расстоянии от оси заранее заданного места доставки. Это увеличивает эффективность, поскольку время, требуемое для перемещения партий от взвешивающего устройства к каждому оператору на наполнительной станции, является одинаковым.

Партии могут доставляться к каждой наполнительной станции с заранее заданными временными интервалами, регулируемыми системой управления, причем каждый оператор работает с заранее заданным темпом, например, шесть партий в минуту. Альтернативно партии могут доставляться к наполнительным станциям после приема сигнала от наполнительной станции, указывающего на то, что требуется партия.

Взвешивающее устройство может представлять собой многоголовочное взвешивающее устройство, и, кроме того, может представлять собой многоголовочное взвешивающее устройство со шнековой (винтовой) подачей. Многоголовочное взвешивающее устройство со шнековой подачей особенно полезно для взвешивания клейких пищевых продуктов (таких как курятина) в заранее заданных партиях. Однако предусматриваются другие классы взвешивающего устройства, такие как сортировочные контрольно-весовые устройства.

Наполнительные станции могут располагаться по окружности вокруг по существу круглого фасовочного стола. По существу круглый фасовочный стол может быть коаксиальным с осью заранее заданного места доставки. Это преимущественно означает, что каждая наполнительная станция находится на равном расстоянии от заранее заданного места доставки, как обсуждалось выше.

Фасовочный стол может представлять собой неполное кольцо. Термин «неполное кольцо» здесь означает кольцо, которое является не полностью замкнутым, так что имеется промежуток между двумя открытыми концами. Неполный кольцевой характер фасовочного стола позволяет устанавливать дополнительные компоненты фасовочной системы на внутренней стороне фасовочного стола, создавая компактную фасовочную систему с малой площадью в плане. Кроме того, неполный кольцевой характер фасовочного стола позволяет дополнительным «модулям» полной системы для упаковки пищевых продуктов (таким как, например, конвейер, ведущий к машине для герметичной запайке лотка) легко контактировать с фасовочной системой через промежуток в фасовочном столе, образуя компактную и легко собираемую общую систему.

Каждая наполнительная станция может содержать по меньшей мере одну удерживающую воронку, предназначенную для удержания партии. Каждая наполнительная станция, как правило, управляется оператором, который вручную укладывает партии, полученные на наполнительной станции, в контейнеры, например, лотки на производственной линии для пищевых продуктов. Наполнительные станции, имеющие удерживающую воронку, преимущественно увеличивают производительность фасовочной системы, поскольку новая партия может немедленно подаваться оператору вместо необходимости ожидания доставки новой партии от взвешивающего устройства. Если наполнительная станция имеет две или большее число удерживающих воронок, производительность увеличивается в еще большей степени.

Средства для транспортировки вышеупомянутых партий могут содержать поворотный конвейер для фасованных партий, расположенный между взвешивающим устройством и множеством наполнительных станций, предназначенный для транспортировки партий, поступающих от взвешивающего устройства, к любой из множества наполнительных станций. Здесь заранее заданное место доставки находится на конвейере для фасованных партий. Взвешивающее устройство может быть расположено над плоскостью наполнительных станций, а конвейер для фасованных партий может располагаться между взвешивающим устройством и наполнительными станциями, так чтобы партии укладывались на конвейер для фасованных партий с взвешивающего устройства в заранее заданном месте доставки. Вертикальные расстояния между взвешивающим устройством и конвейером для фасованных партий и между конвейером для фасованных партий и наполнительными станциями предпочтительно минимизированы для того, чтобы уменьшить повреждение партий, когда их перемещают от одной части фасовочной системы к другой.

Поворотный конвейер для фасованных партий преимущественно устраняет потребность в «направляющих рычагах» традиционного линейного фасовочного аппарата. Такие направляющие рычаги могут приводить к зажиманию пищевого продукта между ними и конвейером, вызывая как задержки времени, когда устраняют эту проблему, так и проблемы гигиены пищевых продуктов.

Конвейер для фасованных партий может использоваться для транспортировки партий к по меньшей мере одной наполнительной станции за один раз.

Фасовочная система может, кроме того, содержать конвейер для нефасованного продукта, который может использоваться для приема по меньшей мере одной нефасованной партии от конвейера для фасованных партий. Предпочтительно конвейер для нефасованного продукта находится в той же плоскости, что и конвейер для фасованных партий, и расположен таким образом, что конвейер для нефасованного продукта и конвейер для фасованных партий стыкуются друг с другом при одном угле поворота конвейера для фасованных партий.

Когда взвешивающее устройство не способно образовать партию согласно желаемому весу, такая партия называется «нефасованной» партией. В таком случае нефасованная партия укладывается на поворотный конвейер для фасованных партий, который затем поворачивается на заранее заданный угол поворота, так что он выравнивается (центрируется) и стыкуется с конвейером для нефасованного продукта. Нефасованная партия затем транспортируется на конвейере для нефасованного продукта для того, чтобы либо повторно обрабатываться и снова взвешиваться, либо для продажи в виде нефасованного продукта. Это преимущественно уменьшает непроизводительные отходы системы.

Альтернативно, фасовочная система содержит станцию для нефасованного продукта, установленную рядом с фасовочным столом и расположенную таким образом, чтобы поворотный конвейер мог использоваться для транспортировки нефасованных партий от взвешивающего устройства к станции нефасованного продукта.

В вариантах осуществления данного изобретения фасовочная система дополнительно содержит доставляющий элемент для приема партий от взвешивающего устройства, и средство для транспортировки вышеупомянутых партий содержит поворотную конвейерную систему, расположенную между взвешивающим устройством и наполнительными станциями, причем вышеупомянутый доставляющий элемент обеспечен для того, чтобы укладывать партии, полученные от взвешивающего устройства, на поворотную конвейерную систему; причем вышеупомянутая поворотная конвейерная система содержит первый конвейер для фасованных партий и второй конвейер для фасованных партий, которые могут использоваться для транспортировки партий к одной из множества наполнительных станций; и причем в первом режиме доставляющий элемент предназначен для укладки партий на первый конвейер для фасованных партий, а во втором режиме доставляющий элемент предназначен для укладки партий на второй конвейер для фасованных партий.

Доставляющий элемент может представлять собой синхронизированную по времени воронку, содержащую входной порт, первый способный закрываться проем, предназначенный для укладки партий на первый конвейер для фасованных партий (в первом режиме), и второй способный закрываться проем, предназначенный для укладки партий на второй конвейер для фасованных партий (во втором режиме), и причем входной порт расположен в месте доставки. Способные закрываться проемы, как правило, представляют собой дверцы или люки. Однако предусмотрены другие типы доставляющего элемента, такие как желоб, содержащий дверцу с двумя поворотными петлями, так что проем дверцы на одной поворотной петле направляет партию к первому конвейеру, а проем дверцы на другой поворотной петле направляет партию ко второму конвейеру.

Предпочтительно доставляющий элемент вращается синхронно с поворотной конвейерной системой. Это означает, что первый способный закрываться проем укладывает партии на первый конвейер, а второй способный закрываться проем укладывает партии на второй конвейер при любом данном угле поворота поворотной конвейерной системы. Доставляющий элемент может быть присоединен к поворотной доставляющей системе, так что он по своей природе вращается с поворотной конвейерной системой. Доставляющий элемент может также быть присоединен к взвешивающему устройству.

Доставляющий элемент может автоматически активироваться для укладки партий на конвейеры с заранее заданными временными интервалами. Альтернативно доставляющий элемент может активироваться в ответ на сигналы, высылаемые от наполнительных станций, указывающие на то, порция требуется на этой наполнительной станции.

Взвешивающее устройство может быть расположено над плоскостью наполнительных станций, причем поворотная конвейерная система располагается между взвешивающим устройством и наполнительными станциями.

Использование конвейерной системы с первым и вторым конвейерами для фасованных партий преимущественно увеличивает скорость, с которой партии могут транспортироваться от взвешивающего устройства к наполнительным станциям, тем самым увеличивая эффективность и производительность системы. Конвейерная система, содержащая первый и второй конвейеры для фасованных партий, также особенно полезна в случае, когда взвешивающее устройство взвешивает партии различных весов. К примеру, партии первого веса могут укладываться на первый конвейер и упаковываться в первом наборе наполнительных станций, а партии второго веса могут укладываться на второй конвейер и упаковываться во втором наборе наполнительных станций.

Предпочтительно, первый конвейер для фасованных партий может использоваться для транспортировки партий к любой из первого набора из одной или нескольких наполнительных станций, а второй конвейер для фасованных партий может использоваться для транспортировки партий к любой из второго набора из одной или нескольких наполнительных станций. Преимущественно это означает, что партии могут транспортироваться к наполнительным станциям более быстро и эффективно. Как правило, первый и второй наборы наполнительных станций будут независимыми друг от друга; однако каждый конвейер для фасованных партий способен поворачиваться для выравнивания с любой наполнительной станцией, так что, если один конвейер сломается или выведен из использования для техобслуживания и т.п., партии все равно могут доставляться к каждой наполнительной станции.

Второй конвейер для фасованных партий может активироваться только после выравнивания с одной из второго набора наполнительных станций. Это преимущественно позволяет укладывать и накапливать нефасованные партии на втором конвейере для фасованных партий до того момента времени, когда второй конвейер для фасованных партий будет выровнен с наполнительной станцией, предназначенной для приема нефасованных партий. Это означает, что партии продукта могут транспортироваться к наполнительной станции на первом конвейере для фасованных партий с минимальным нарушением, вызванным образованием нефасованных партий.

Когда он выровнен с одной из первого набора наполнительных станций, второй конвейер для фасованных партий может использоваться для транспортировки партии на заранее заданное расстояние, причем вышеупомянутое заранее заданное расстояние является меньшим, чем расстояние между доставляющим элементом и одной из первого набора наполнительных станций, и причем когда второй конвейер для фасованных партий выровнен с одной из второго набора наполнительных станций, вышеупомянутый второй конвейер для фасованных партий может использоваться для транспортировки партии к наполнительной станции, с которой он выровнен. Преимущественно это позволяет пространственно распределять нефасованные партии с заранее заданными постоянными интервалами вдоль второго конвейера для фасованных партий до того момента времени, когда второй конвейер для фасованных партий будет выровнен с наполнительной станцией, выделенной для приема нефасованных партий.

Две или большее число наполнительных станций могут быть выделены для приема нефасованных партий, и они могут быть накрыты желобом с одним проемом, расположенным рядом с конвейерами для фасованных партий, чтобы дополнительно увеличить производительность.

Первый и второй конвейеры для фасованных партий могут быть независимо поворачиваемыми, и дополнительно могут управляться независимо друг от друга. Это еще больше увеличивает гибкость того, каким образом партии транспортируются от взвешивающего устройства к наполнительным станциям.

Фасовочная система, содержащая поворотную конвейерную систему, может дополнительно содержать конвейер для нефасованного продукта, который может использоваться для приема по меньшей мере одной нефасованной партии от конвейерной системы, для того чтобы уменьшить непроизводительные отходы системы. Предпочтительно конвейер для нефасованного продукта находится в той же плоскости, что и конвейерная система для фасованных партий, и расположен таким образом, что конвейерная система может использоваться для транспортировки нефасованных партий от взвешивающего устройства к станции для нефасованного продукта.

Средства для транспортировки вышеупомянутых партий могут альтернативно содержать пластину, расположенную между взвешивающим устройством и множеством наполнительных станций, причем вышеупомянутая пластина дополнительно содержит по меньшей мере один подвижный толкатель, который может использоваться для выталкивания партии с пластины в наполнительную станцию. Эта пластина может представлять собой круглую пластину, и вышеупомянутый по меньшей мере один толкатель может располагаться параллельно плоскости вышеупомянутой круглой пластины; причем толкатель способен выдвигаться в радиальном направлении, для того чтобы выталкивать партию с пластины в наполнительную станцию. Кроме того, эта пластина может быть поворотной, так же как и толкатели.

Взвешивающее устройство может располагаться над плоскостью наполнительных станций, причем пластина может располагаться между взвешивающим устройством и наполнительными станциями, для того чтобы партии укладывались на пластину от взвешивающего устройства.

Данный пример может дополнительно содержать станцию для нефасованного продукта, установленную рядом с фасовочным столом и расположенную таким образом, чтобы толкатель можно было использовать для выталкивания нефасованной партии в станцию для нефасованного продукта.

Альтернативно средства для транспортировки вышеупомянутых партий могут содержать поворотный желоб, присоединенный к взвешивающему устройству, причем вышеупомянутый желоб имеет входной порт и выходной порт и расположен таким образом, чтобы транспортировать партии, полученные от взвешивающего устройства, к любой из множества наполнительных станций через выходной порт, и причем входной порт расположен на месте доставки. Такая система преимущественно уменьшает количество подвижных частей в системе, увеличивая надежность и долговечность.

Поворот желоба может устанавливать выходной порт над по меньшей мере одной наполнительной станцией, так чтобы партия транспортировалась от взвешивающего устройства к вышеупомянутой наполнительной станции. Здесь, поскольку партии падают непосредственно с поворотного желоба в наполнительные станции без вхождения в контакт с каким-либо другим аппаратом, это не только увеличивает скорость, с которой партии транспортируются от взвешивающего устройства к наполнительным станциям, но также улучшает гигиену и чистоту системы.

Опять же, этот пример предпочтительно, кроме того, содержит станцию для нефасованного продукта, установленную рядом с фасовочным столом и расположенную таким образом, чтобы в одном положении поворотного желоба выходной порт находился над вышеупомянутой станцией для нефасованного продукта. Следовательно, нефасованные партии могут укладываться непосредственно с взвешивающего устройства в станцию для нефасованного продукта.

Фасовочный стол может, кроме того, содержать поворотную пластину, установленную между взвешивающим устройством и наполнительными станциями, причем вышеупомянутая пластина содержит по меньшей мере одно сквозное отверстие и множество подвижных скребковых лопаток, соответствующее множеству наполнительных станций, и причем при использовании поворот желоба устанавливает выходной порт над поворотной пластиной в положение над наполнительной станцией, и причем соответствующая подвижная скребковая лопатка расположена таким образом, чтобы отклонять партию от пластины к наполнительной станции с помощью сквозного отверстия.

В вариантах осуществления данного изобретения поворотная пластина может содержать множество сквозных отверстий, соответствующее числу наполнительных станций. Это преимущественно увеличивает скорость, с которой партии могут транспортироваться к наполнительным станциям, тем самым увеличивая производительность.

Фасовочная система может дополнительно содержать подающий конвейер, который может использоваться для транспортировки контейнеров, заполненных пищевым продуктом, от фасовочной системы. Как правило, подающий конвейер расположен концентрично относительно фасовочного стола и рядом с фасовочным столом, что позволяет фасовочной системе оставаться компактной и требовать минимальной площади основания в плане.

Фасовочная система может, кроме того, содержать станцию для нефасованного продукта, установленную рядом с фасовочным столом и расположенную таким образом, чтобы средство для транспортировки вышеупомянутых партий, поступающих от взвешивающего устройства к по меньшей мере одной из вышеупомянутого множества наполнительных станций, могло использоваться для транспортировки нефасованных партий от взвешивающего устройства к станции для нефасованного продукта.

В соответствии со вторым аспектом данного изобретения, предложена система для упаковки пищевых продуктов, содержащая фасовочную систему любого из вышеупомянутых вариантов осуществления первого аспекта данного изобретения. Такая система для упаковки пищевых продуктов будет, как правило, содержать трейсилер (установку для герметичной запайки готового контейнера с пищевым продуктом, расположенного на лотке) и маркировочную машину, например, вдобавок к фасовочной системе.

В соответствии с третьим аспектом данного изобретения, предложен способ транспортировки партий пищевого продукта от взвешивающего устройства к по меньшей мере одной из множества наполнительных станций, причем этот способ содержит управление фасовочной системой, выполненной согласно первому аспекту данного изобретения.

Краткое описание чертежей

Варианты осуществления данного изобретения будут теперь описаны и противопоставлены уровню техники, предшествующему данному изобретению, со ссылкой на прилагаемые чертежи, на которых:

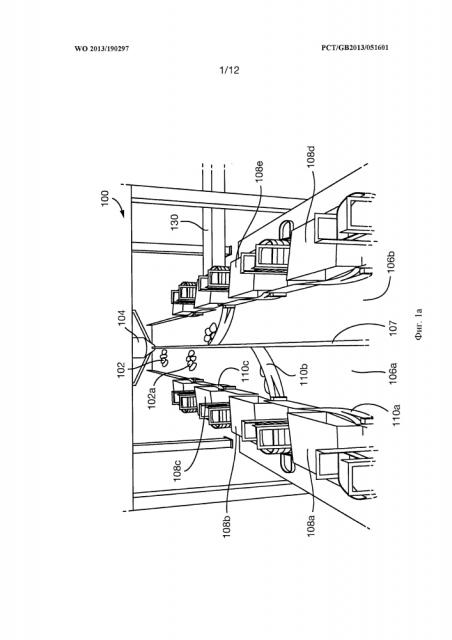

На фиг. 1а дан вид в перспективе фасовочной системы, которая известна в уровне техники, предшествующем данному изобретению.

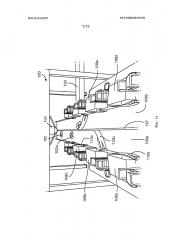

На фиг. 1b дан дополнительный вид в перспективе фасовочной системы, известной в уровне техники, предшествующем данному изобретению.

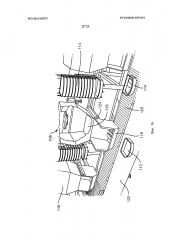

На фиг. 2 дан вид в перспективе фасовочной системы, выполненной согласно одному варианту осуществления данного изобретения.

На фиг. 3 дан вид в перспективе фасовочной системы, выполненной согласно одному варианту осуществления данного изобретения, показывающий конвейер для фасованных партий более подробно.

На фиг. 4 дан вид в плане фасовочной системы, выполненной согласно первому варианту осуществления данного изобретения, показывающий конвейер для фасованных партий более подробно.

На фиг. 5 дан схематический вид фасовочной системы, содержащей наполнительные станции с двумя удерживающими воронками.

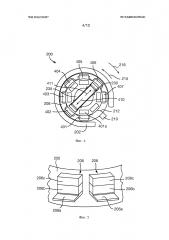

На фиг. 6 дан вид в плане фасовочной системы, выполненной согласно второму варианту осуществления данного изобретения, показывающий конвейерную систему более подробно.

На фиг. 7 дан схематический вид синхронизируемой по времени воронки, используемой во втором варианте осуществления данного изобретения.

На фиг. 8а дан схематический вид двух поворотных конвейеров, способных поворачиваться независимо, выполненных согласно третьему варианту данного изобретения.

На фиг. 8b дан дополнительный вид двух поворотных конвейеров, способных поворачиваться независимо, выполненных согласно третьему варианту осуществления данного изобретения.

На фиг. 9а дан вид в плане фасовочной системы, выполненной согласно четвертому варианту осуществления данного изобретения, показывающий толкатели более подробно.

На фиг. 9b дан вид в плане фасовочной системы, выполненной согласно четвертому варианту осуществления данного изобретения, показывающий толкатели более подробно.

На фиг. 10 дан схематический вид толкателей, выполненных согласно пятому варианту осуществления данного изобретения.

На фиг. 11 дан схематический вид толкателей, выполненных согласно шестому варианту осуществления данного изобретения.

На фиг. 12 дан вид в плане фасовочной системы, выполненной согласно седьмому варианту осуществления данного изобретения, показывающий толкатели более подробно.

На фиг. 13 дан схематический вид смещенного желоба взвешивающего устройства, выполненного согласно восьмому варианту осуществления данного изобретения.

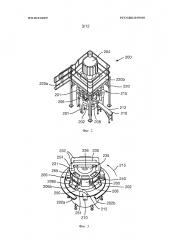

На фиг. 14а дан вид в плане фасовочной системы, выполненной согласно девятому варианту осуществления данного изобретения.

На фиг. 14b дан схематический вид фасовочной системы, выполненной согласно девятому варианту осуществления данного изобретения.

На фиг. 15а дан схематический вид конструкции фасовочной системы, предназначенной для использования во втором и третьем вариантах осуществления данного изобретения.

На фиг. 15b дан дополнительный схематический вид конструкции фасовочной системы, предназначенной для использования во втором и третьем вариантах осуществления данного изобретения.

На фиг. 16а дан схематический вид сбоку конструкции фасовочной системы, выполненной согласно третьему варианту осуществления данного изобретения.

На фиг. 16b дан схематический вид в плане конструкции фасовочной системы, выполненной согласно третьему варианту осуществления данного изобретения.

Осуществление изобретения

На фиг. 1а дан вид в перспективе части типичной фасовочной системы 100, как она известна в уровне техники, предшествующем данному изобретению. Партии пищевого продукта 102 взвешиваются взвешивающим устройством (частично видном на позиции 104) и укладываются на один из двух конвейеров 106а, 106b. На фиг. 1а партии представляют собой конкретный вес куриных грудок. Эта конкретная фасовочная система содержит два конвейера 106а, 10b, разделенных перегородкой 107.

Конвейеры перемещаются в направлении на удаление от взвешивающего устройства 104 (из плоскости бумаги на виде фиг. 1а) и проходят мимо множества наполнительных станций 108а, 108b, 108с, 108d, 108е. Каждая наполнительная станция 108 содержит удерживающую воронку 116 (см. фиг. 1b) и подающий лоток 118.

Каждая наполнительная станция 108 также имеет связанный с ней направляющий рычаг 110а, 110b, 110с, 110d, 110е. Каждый направляющий рычаг 110 автоматически управляется для направления пищевого продукта к одной из наполнительных станций. Как видно на фиг. 1а, направляющий рычаг 110с, связанный с наполнительной станцией 108с, находится в закрытом положении, так чтобы партии 102 могли проходить вдоль конвейера мимо наполнительной станции 108с. Однако направляющий рычаг 110b находится в открытом положении, проходя по ширине конвейера 106а. По этой причине, когда партия достигает направляющего рычага 110b, она направляется с конвейера 106а и в удерживающую воронку 116 наполнительной станции 108b.

Направляющие рычаги могут управляться независимо друг от друга, так чтобы отдельные партии направлялись к отдельным наполнительным станциям. К примеру, может потребоваться, чтобы конкретная партия, показанная на 102а, была направлена в наполнительную станцию 108а. Следовательно, направляющие рычаги 110b и 110с будут оставаться в закрытом положении, тогда как направляющий рычаг на позиции 110а переместится в открытое положение для направления партии с конвейера 106а и внутрь удерживающей воронки 116 наполнительной станции 108а.

Со ссылкой на фиг. 1b, типичная наполнительная станция 108, известная в уровне техники, предшествующем данному изобретению, будет теперь обсуждена более подробно. Как обсуждалось выше, каждая наполнительная станция 108 содержит удерживающую воронку 116 и подающий лоток 118. Удерживающая воронка 116, показанная в центре фиг. 1b, изображена в виде «с вырезом», тогда как удерживающая воронка 116 в левой части фиг. 1b изображена в полном виде.

Оператор (не показан), расположенный на каждой наполнительной станции, когда к нему подается пищевой продукт в подающем лотке 118, возьмет лоток 112 из устройства 114 для извлечения лотков из штабеля и уложит пищевой продукт аккуратно в лоток на неподвижном фасовочном столе 122. Оператор затем помещает заполненный лоток на подающий конвейер 120, расположенный рядом с фасовочным столом. Лоток 112 затем передается вдоль подающего конвейера, где он упаковывается и маркируется перед его транспортировкой к желаемому пункту продажи (например, супермаркету).

Когда оператор поместил заполненный лоток на подающий конвейер 120, он нажимает кнопку 124, которая открывает заслонку (не показана) между удерживающей воронкой 116 и подающим лотком 118, заставляя следующую партию перемещаться из удерживающей воронки в подающий лоток. Альтернативно это выполняется автоматически в заранее заданные моменты времени, или датчик обнаруживает, когда подающий лоток является пустым, и следующую партию необходимо передать в него. Оператор затем наполняет следующий лоток пищевым продуктом. Направляющие рычаги 110 управляются для направления партии в теперь пустую удерживающую воронку 116 этой наполнительной станции. Направляющие рычаги, как правило, автоматически управляются панелью управления для направления партий к наполнительным станциям в заданные моменты времени, причем ожидается, что операторы работают с определенной скоростью.

Порции, как правило, определяются на основании веса, например, 300 г куриной грудки или 800 г куриных бедер. Если взвешивающее устройство не способно составить желаемый вес с конкретной партией продукта, эта партия направляется на конвейер 130 для нефасованного продукта (см. фиг. 1а) автоматически управляемым направляющим рычагом 130а (не показан) тем же самым образом, как партии направляются в наполнительные станции, как обсуждалось выше. Продукт, направленный на конвейер для нефасованного продукта, затем либо «повторно обрабатывается» и взвешивается снова, либо отправляется на станцию для нефасованного продукта. Продукт в станции для нефасованного продукта не упаковывается в лотки.

Как можно видеть из фиг. 1а, линейный характер конвейеров 106а, 106b требует много места на производственном участке, что увеличивает стоимость аренды, а также производственные расходы. Кроме того, занимает больше времени, чтобы продукт от взвешивающего устройства достиг наполнительной станции 108а, чем наполнительной станции 108с. Это снижает эффективность (производительность) системы.

Кроме того, направляющие рычаги 110 находятся вертикально на небольшом расстоянии от конвейера 106, чтобы позволить им перемещаться свободно. Это означает, что пищевой продукт подвержен зажатию между рычагами и конвейером. Это особенно характерно для липких пищевых продуктов, таких как курятина. Это может означать, что фасовочная система может часто забиваться и требовать вмешательства операторов, следовательно, теряя время и уменьшая эффективность и производительность. Вдобавок, пищевой продукт, застрявший между подвижными частями, имеет отрицательные последствия для стандартов пищевой гигиены, требуемых в упаковочных линях для пищевых продуктов.

На фиг. 2 показан вид в перспективе фасовочной системы 200, выполненной согласно одному варианту осуществления данного изобретения. Множество операторов 201 располагаются вокруг круглого фасовочного стола 202. В этом случае фасовочный стол 202 вмещает одновременно семь операторов, но будет понятно, что такая фасовочная система может вмещать более семи или менее семи операторов одновременно, в зависимости от ее размера.

Многоголовочное взвешивающее устройство 204 со шнековой подачей, такое как изготавливаемое фирмой «Ishida Europe Limited», расположено над круглым фасовочным столом и коаксиально выровнено с круглым фасовочным столом. Однако могут использоваться другие взвешивающие устройства. Изготовление и использование таких взвешивающих устройств хорошо известно в данной области техники и не будет здесь обсуждаться более подробно.

Фасовочный стол 202 имеет форму неполного кольца. В этом контексте термин «неполное кольцо» означает кольцо, содержащее промежуток, так что фасовочный стол имеет два конца 202а, 202b (см. фиг. 3). Фасовочная система также содержит кольцевой подающий конвейер 208, концентричный относительно и расположенный рядом с фасовочным столом 202 и расположенный на внутренней стороне фасовочного стола 202. Кольцевой подающий конвейер 208, как правило, сконструирован из пластика и может, например, иметь форму полипропиленового кольцевого диска или ряда соединенных друг с другом пластиковых звеньев. Альтернативно подающий конвейер 208 может состоять из множества перехлестывающихся резиновых планок. Изготовление подающего конвейера 208 из пластика преимущественно снижает шум фасовочной системы.

Предпочтительно радиус наружной кромки подающего конвейера 208 является по существу идентичным внутреннему радиусу фасовочного стола 202, так чтобы не было зазора между конвейером и фасовочным столом. Однако предусматриваются другие конфигурации, например, в одном варианте осуществления данного изобретения имеется зазор между фасовочным столом 202 и конвейером 208. Характер неполного кольца фасовочного сто