Способ непрерывной переработки медных никельсодержащих сульфидных материалов на черновую медь, отвальный шлак и медно-никелевый сплав

Иллюстрации

Показать всеИзобретение используется для переработки медных никельсодержащих сульфидных материалов. Способ включает плавку материалов совместно с SiO2 и CaO-содержащими флюсами и углем в конвертерной печи Ванюкова с получением черновой меди, концентрированных по SO2 газов, шлака с соотношением концентраций SiO2/CaO в нем от 0,4/1 до 3/1 и суммы концентраций железа, никеля и кобальта не более 30 мас.%, при удельном расходе кислорода в пределах 150-240 нм3 на 1 т перерабатываемого сухого сульфидного материала. Далее ведут обеднение этого шлака в отдельной в восстановительной печи Ванюкова при использовании смеси кислородсодержащего газа и углеводородного топлива совместно с углем с получением отвального шлака и медно-никелевого сплава. Техническим результатом является получение черновой меди, отвального шлака и медно-никелевого сплава непрерывным способом, при разделении процессов конвертирования и восстановления по отдельным двум однозонным печам Ванюкова. 2 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к области цветной металлургии, в частности, к способам переработки медных никельсодержащих сульфидных материалов.

Способ может быть использован для переработки медных никельсодержащих сульфидных материалов с получением черновой меди, отвального шлака и медно-никелевого сплава.

Способ непрерывной переработки медных никельсодержащих сульфидных материалов представляется в виде комплекса, состоящего из двух печей, например из двух печей Ванюкова. Окислительную плавку медного никельсодержащего сульфидного материала ведут в конвертерной печи Ванюкова совместно с SiO2 и CaO-содержащими флюсами с получением черновой меди, концентрированных по SO2 газов и богатого оксидами меди и никеля шлака, который непрерывно, по переточному желобу, поступает во вторую печь комплекса непрерывного конвертирования, в восстановительную печь Ванюкова, где проходит обработку восстановительной газовой смесью, при использовании для этого смеси кислородсодержащего газа, углеводородного топлива и угля при коэффициенте расхода кислорода (α) в пределах от 0,5 до 0,9 с получением отвального шлака и медно-никелевого сплава. Кроме медного никельсодержащего сульфидного материала в конвертерную и в восстановительную печи Ванюкова подают сопутствующие продукты, содержащие медь и никель.

Основными продуктами комплекса непрерывного конвертирования, состоящего из двух печей Ванюкова, являются: черновая медь, концентрированные по SO2 газы, отвальный шлак и медно-никелевый сплав. Химический состав отвального шлака таков, что позволяет использовать его в строительной индустрии или для закладки горных выработок, а состав медно-никелевого сплава является основой для получения товарной продукции.

Известен способ непрерывного конвертирования жидких и твердых сульфидных материалов (RU №2071982), включающий загрузку сульфидных материалов в печь, подачу кислородсодержащего дутья в слой штейно-металошлаковой эмульсии через горизонтальные дутьевые устройства, расположенные равномерно в боковых стенках печи, удаление жидких продуктов конвертирования из печи. Недостатком указанного способа является возможность периодического образования между слоями шлака и меди промежуточного слоя штейна. Наличие промежуточного слоя штейна неизбежно приводит к образованию не черновой, а получерновой меди. Поскольку допускается периодическое получение получерновой меди, данная технология непрерывного конвертирования должна предусматривать и обязательную в этом случае операцию финишного конвертирования. Недостатками такого способа конвертирования являются: образование свернутых никелевых шлаков и нецелесообразность утилизации серы на операции финишного конвертирования. В случае получения в печи не получерновой, а черновой меди недостатком технологии следует считать невысокое прямое извлечение меди в черновую медь, так как операция обеднения образующегося при окислительной плавке шлака этим способом не предусматривается.

Также известен способ (RU №2169202) переработки медного концентрата на черновую медь, включающий загрузку шихты, продувку расплава с образованием шлака и черновой меди и выпуск этих продуктов плавки. При этом окислительную плавку концентрата ведут при соотношении загрузки концентрата и подачи кислородсодержащего газа в пределах 1,0-1,3 от теоретически необходимого для окисления всей серы и примесей (Fe, Ni, Со) до оксидов, а перед выпуском шлака, который осуществляют периодически, проводят обеднение шлака, меняя соотношение загружаемого медного концентрата и кислородсодержащего дутья в пределах 0,3-1,0 от теоретически необходимого для окисления всей серы и примесей (Fe, Ni, Со) до оксидов. При этом добиваются снижения содержания оксидной меди в шлаке с 35 до 22%. Недостатками данного способа получения черновой меди является достаточно высокое остаточное содержание меди в шлаке после обеднения. Это связано с тем, что при восстановлении шлака сульфидным концентратом в шлак переходят по обменным реакциям железо, кобальт и никель концентрата, что на фоне снижения концентрации в шлаке меди приводит к заметному увеличению в шлаке концентраций железа и никеля. При попытках более глубокого восстановления шлака по меди концентрации железа и никеля в шлаке еще больше возрастают, и происходит выпадение из шлака твердой железо-никелевой шпинели в результате насыщения ею гомогенного силикатного расплава. Следствием нахождения в шлаке значительного количества твердой шпинели является, как известно, неизбежное вспенивание шлака и создание аварийной ситуации.

Совмещение в одном печном пространстве двух процессов (окислительного и восстановительного) приводит к непостоянству состава продуктов плавки (меди, шлака, отходящих газов) и делает весьма сложным автоматический контроль управления такой технологией.

Непостоянство уровней шлака и меди предполагает периодический контакт агрессивного, из-за высокого содержания оксидной меди (на окислительной стадии концентрация меди достигает 35 мас. %), шлакового расплава с огнеупорной футеровкой с быстрым износом последней.

Наиболее близким к предлагаемому изобретению по технической и технологической сущности является способ непрерывной переработки медных никельсодержащих сульфидных материалов совместно с SiO2 и CaO-содержащими флюсами (RU №2359046) с получением черновой меди, оборотного шлака, концентрированных по SO2 газов, в печи с двумя зонами - окислительную плавку ведут в окислительной зоне, а обеднение шлака ведут непрерывно в восстановительной зоне печи при использовании для этого смеси кислородсодержащего газа и углеводородного топлива при коэффициенте расхода кислорода (α) в пределах от 0,5 до 0,9. На окислительную плавку совместно с SiO2-содержащим флюсом подают CaO-содержащий флюс из расчета получения шлаков с отношением SiO2/CaO в нем от 3/1 до 1/1, причем суммарный расход флюсов на окислительную плавку определяют из условий поддержания в шлаке суммы концентраций железа, никеля и кобальта не более 30 масс. %. На стадию восстановления шлака, совместно с углеводородным топливом, подают твердое топливо, например уголь. Данный способ имеет следующий существенный недостаток: шлак окислительной плавки, без изменения кондиционных качеств черновой меди по никелю, нельзя подвергнуть глубокому восстановлению, поскольку на определенной стадии процесса начинает активно восстанавливаться из шлака никель и железо с переходом в черновую медь и, тем самым, делая ее некондиционной для последующего огневого рафинирования. Таким образом, полученный шлак двухзонной печи Ванюкова, богатый оксидами меди (выше 11%) и никеля (выше 6%), является богатым продуктом, который должен проходить дополнительную стадию его обработки с целью доизвлечения из него меди и никеля. Переработка такого шлака оказывает дополнительную нагрузку на пирометаллургический передел никелевого производства, куда отправляется шлак для доизвлечения меди и никеля. Способ принят за ближайший аналог.

Задачей изобретения является разработка способа непрерывной переработки медных никельсодержащих сульфидных материалов с получением черновой меди, шлака, соответствующего по своему составу шлаку отвальных кондиций, т.е. отвальному шлаку и медно-никелевого сплава. Для достижения поставленной цели процессы конвертирования и восстановления необходимо разделить по отдельным агрегатам, по двум однозонным печам Ванюкова, соединенным между собой переточным желобом.

Техническим результатом является получение черновой меди, отвального шлака и медно-никелевого сплава непрерывным способом, при разделении процессов конвертирования и восстановления по отдельным агрегатам, по двум однозонным печам Ванюкова.

Указанный технический результат достигается тем, что в способе непрерывной переработки медных никельсодержащих сульфидных материалов на черновую медь, отвальный шлак и медно-никелевый сплав, включающем окислительную плавку совместно с SiO2 и CaO-содержащими флюсами и углем, с получением черновой меди, концентрированных по SO2 газов, шлака с соотношением концентрации SiO2/CaO в нем от 3/1 до 1/1 и суммы концентраций железа, никеля и кобальта не более 30 масс. %, при удельном расходе кислорода в пределах 150-240 нм3 на 1 т перерабатываемого сухого сульфидного материала и обеднение этого шлака при использовании для этого смеси кислородсодержащего газа и углеводородного топлива при коэффициенте расхода кислорода (α) в пределах от 0,5 до 0,9 совместно с углем, в отличие от ближайшего аналога обеднение шлака ведут в отдельном агрегате, в восстановительной печи Ванюкова, при этом получают отвальный шлак и медно-никелевый сплав.

Способ может характеризоваться тем, что при обеднении шлакового расплава получают медно-никелевый сплав, являющийся основой для получения товарной продукции.

Также способ может характеризоваться тем, что на окислительную плавку совместно с SiO2-содержащими флюсами подают CaO-содержащий флюс из расчета получения шлака с отношением концентраций SiO2/CaO от 0,4/1 до 3/1.

Кроме этого способ может характеризоваться тем, что на восстановление подают уголь в расчете до 15% от массы получаемого шлака стадии окисления.

Способ может характеризоваться еще и тем, что в конвертерную и восстановительную печи Ванюкова подают сопутствующие продукты.

Способ может характеризоваться также тем, что сопутствующие продукты содержат медь и никель.

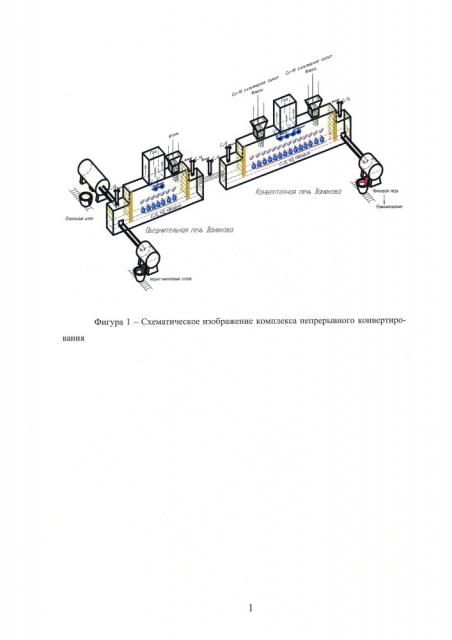

Заявляемый способ непрерывной переработки медных никельсодержащих сульфидных материалов в комплексе, состоящего из двух печей, в частности из двух печей Ванюкова, представляется следующим образом (см. фигуру 1). В конвертерную печь Ванюкова, комплекса непрерывного конвертирования, подают медные никельсодержащие сульфидные материалы совместно с SiO2 и CaO-содержащими флюсами. Через фурмы печи подается кислородно-воздушная смесь и газообразное топливо. Образующиеся в процессе плавки в конвертерной печи Ванюкова черновая медь выпускается непрерывно в миксер-накопитель, а шлак с высоким содержанием меди, никеля и железа, поступает во вторую печь комплекса непрерывного конвертирования, в восстановительную печь Ванюкова, где происходит его обеднение восстановительной газо-воздушной смесью совместно с каменным углем с получением отвального шлака и медно-никелевого сплава. Восстановительная газо-воздушная смесь формируется в результате сжигания природного газа в кислородно-воздушной смеси, в условиях дефицита кислорода. Температуру окислительного и восстановительного процессов поддерживают на уровне 1350°C.

Продукты плавки конвертерной печи Ванюкова (черновая медь) и печи восстановления (отвальный шлак и медно-никелевый сплав) предполагается выпускать непрерывно. Для выпуска продуктов плавки предусматриваются сифонные устройства, размещенные в противоположных торцах печей. Непрерывность предлагаемого процесса в виде комплекса из двух печей Ванюкова создает предпосылки для поддержания постоянства уровней шлака и черновой меди в конвертерной печи Ванюкова и, шлака и медно-никелевого сплава в восстановительной печи Ванюкова, что является важным преимуществом данного процесса. Черновая медь непрерывно выпускается через сифонное устройство в предназначенный для нее миксер-накопитель и далее отправляется на анодное рафинирование с получением медных анодов. Специфика состава шлака окислительной стадии нового способа такова, что в нем содержатся медь и никель в соотношении 4/1-5/1 благоприятного для получения ценного медно-никелевого сплава, например сплав «мельхиор». В результате глубокого восстановления такого шлака до отвальных кондиций образуется медно-никелевый сплав с некоторым содержанием железа, который и является основой для получения товарной продукции. Этот медно-никелевый сплав может быть переработан либо в пирометаллургическом никелевом производстве, либо направлен на стадию окислительного рафинирования для удаления железа и получения товарной продукции, состав которой для условий России определен Государственным стандартом (сплав «мельхиор», «нейзильбер» и пр.).

Важной особенностью разработанного способа является то, что в случае переработки в конвертерной печи Ванюкова материалов, содержащих драгоценные, платиновые металлы и их спутники, эти металлы практически полностью извлекаются в черновую медь и не переходят в шлак, поступающий в восстановительную печь Ванюкова. Это обеспечивает получение в восстановительной печи Ванюкова медно-никелевого сплава практически не содержащего драгоценные, платиновые металлы и их спутники.

Очевидно, что сплав восстановительной печи Ванюкова предпочтительнее после операции рафинирования и розлива направлять потребителю как товарную продукцию.

Шлак, полученный в восстановительной печи Ванюкова, является отвальным. Химический состав шлака таков, что позволяет использовать его в строительной индустрии или для закладки горных выработок.

Вся сера, содержащаяся в медном никельсодержащем сульфидном материале, переходит в газовую фазу конвертерной печи Ванюкова.

Поскольку стадия окисления, реализованная в конвертерной печи Ванюкова, процесса непрерывного конвертирования с получением черновой меди прошла всесторонние исследования и в настоящее время достаточно изучена (Цымбулов Л.Б., Князев М.В., Цемехман Л.Ш. Способ переработки медных сульфидных материалов на черновую медь // Патент РФ №2359046 от 09.01.2008. Пигарев. С.П. Строение и свойства шлаковых расплавов непрерывного конвертирования медных никельсодержащих штейнов и концентратов. Автореф. дисс. к.т.н. С.-Петербург. 2013. 21 с.), предлагаемое изобретение основывается на данных экспериментальных исследований восстановительной стадии нового способа с поиском условий, обеспечивающих получение отвального шлака и медно-никелевого сплава, являющегося основой для получения товарной продукции, например - сплав «мельхиор», нашедший в настоящее время широкое применение в промышленном производстве как сплав с высокими антикоррозийными свойствами, а также для производства бытовых и ювелирных изделий.

Методика проведения экспериментальных исследований заключалась в следующем. В индукционную печь помещали алундовый реактор, в котором находился алундовый тигель с исходным шлаком, который представлял собой шлак окислительной стадии процесса, следующего состава, % масс: Cu - 17,9; Ni - 5,6; Fe - 23,1; Со - 0,135; SiO2 - 27,5; CaO - 11,9; Al2O3 - 3,1; MgO - 0,79. Далее запускали печь в работу, изменяя напряжение на индукторе, разогревали печь до рабочей температуры 1350°C.

После проплавления шлака через трубку из оксида бериллия проводилась продувка расплава восстановительной газовой смесью следующего состава % об.: СО - 44; CO2 - 38; H2 - 18. Парциальное давление кислорода в восстановительной газовой смеси соответствовало парциальному давлению кислорода в смеси, образующейся при сжигании природного газа при величине "альфа" (α)=0,6.

В лабораторных экспериментах варьировали время продувки расплава газовой смесью от 0 до 50 минут. Расход газовой смеси составлял 0,8 л/мин. По окончании продувки, расплав отстаивали в течение 15 минут, далее отключали печь. Затем тигель с расплавом вынимали из печи, охлаждали и отделяли шлак от металлического сплава.

Шлак и металлический сплав, пройдя соответствующую пробоподготовку, анализировали методами атомно-абсорбционной спектрометрии и атомно-эмиссионной спектрометрии с индуктивно связанной плазмой.

Химические составы металлического сплава и шлака, полученные в результате проведенных экспериментальных исследований, представлены в таблице 1 (фигура 2).

Первоначально рассмотрим изменение состава шлака по меди и никелю при изменении времени продувки шлакового расплава восстановительной газовой смесью. Данная зависимость представлена на фигуре 3.

Как видно из фигуры 3, с увеличением времени продувки шлакового расплава восстановительной газовой смесью, наблюдается резкое снижение содержания меди в шлаке, а, начиная с 17-ой минуты продувки, на фоне снижения содержания меди наблюдается и существенное снижение содержания никеля в шлаковом расплаве. После 35-й минуты продувки шлакового расплава снижение концентрации меди и никеля в шлаке становится крайне незначительным.

Из графика, представленного на фигуре 4, видно, что снижение содержания меди (фигура 4-а) и никеля (фигура 4-б) в шлаке сопровождается ростом содержания никеля в металлическом сплаве, достигая максимального значения его содержания на уровне 21,5%, при концентрации меди и никеля в шлаке на уровне 0,8% и 0,4% соответственно. Дальнейшее снижение меди и никеля в шлаковом расплаве до кондиционных значений характеризуется снижением содержания никеля в металлическом сплаве, что связано с началом активного восстановления железа и переходом его в металлический сплав. Подробнее об этом будет сказано ниже.

Поскольку предложенный нами новый способ непрерывной переработки медных никельсодержащих сульфидных материалов подразумевает одновременное получение сплава с определенным соотношением меди к никелю и с определенным кондиционным содержанием в нем железа, с одной стороны, и отвального шлака, с другой стороны, необходимо произвести выбор оптимальных технологических параметров, на которые и следует ориентироваться при его реализации.

Рассмотрим динамику изменения состава шлака и медно-никелевого сплава в процессе продувки восстановительной газовой смесью (см. фигуру 5).

На фигуре 5 представлен график, характеризующий изменение содержания никеля и железа в металлическом сплаве от времени продувки шлакового расплава восстановительной газовой смесью. На рассматриваемый график, также нанесены зависимости изменения содержаний меди и никеля в шлаке от времени продувки шлакового расплава газовой смесью.

На указанных графиках следует обратить внимание, прежде всего, на взаимосвязь содержания меди и никеля в отвальном шлаке с содержанием никеля и железа в образующемся в результате восстановления металлическом сплаве. В период активного восстановления никеля с 5 до 30 минут продувки наблюдается существенное снижение концентраций, как меди, так и никеля в шлаке, но эти остаточные содержания еще достаточно высоки (Cu - 0,8%; Ni - 0,4%) и не позволяют считать шлак отвальным.

Только тогда, когда начинается активное восстановление железа, становится возможным снижение концентраций меди и никеля до отвальных содержаний.

Таким образом, с одной стороны, для получения кондиционного содержания железа в медно-никелевом сплаве, в частности в мельхиоре (Fe≤0,5%) необходимо стремиться к минимальной степени восстановления железа в процессе обеднения. С другой стороны, глубокое обеднение шлака по меди и никелю возможно только при получении сплава с концентрацией железа 5% и более, что потребует дополнительных затрат на стадии рафинирования, при получении медно-никелевых сплавов товарных марок. В связи с этим рекомендуется проводить процесс обеднения до достижения концентрации железа в медно-никелевом сплаве ~6%. При этом будет получен отвальный шлак следующего состава, % масс: Cu - 0,45; Ni - 0,17; Fe - 30,3; SiO2 - 37,5; CaO - 16,2; Al2O3 - 5; MgO - 1. Состав медно-никелевого сплава будет следующим, % масс.: Cu - 73,2; Ni - 20,5; Fe - 6,1.

Для получения из этого сплава товарной продукции, например в виде сплава «мельхиор», необходимо провести стадию окислительного рафинирования, при котором содержание железа в медно-никелевом сплаве может быть снижено до кондиционных значений. Соотношение Cu/Ni в полученном рафинированном металлическом сплаве будет находиться в пределах 4/1-5/1, т.е. соответствовать составу товарной продукции. Шлак, образующийся в процессе окислительного рафинирования, основой которого будут оксиды железа, направляется в комплекс непрерывного конвертирования - на окислительную стадию процесса, в конвертерную печь Ванюкова. Возможно производство и других видов товарной продукции, состав которой для условий России определен Государственным стандартом. Специфической особенностью разработанного способа, как это отмечено выше, является то, что драгоценные, платиновые металлы и их спутники, присутствующие в сырье, практически полностью переходят в черновую медь на стадии конвертирования и получение нового вида товарной продукции не приведет к дополнительным потерям этих металлов.

Разработанный способ имеет важное преимущество - возможность получения новой товарной продукции по короткой технологической схеме, что существенно сокращает затраты на производство товарной продукции металлургического предприятия в целом.

1. Способ непрерывной переработки медных никельсодержащих сульфидных материалов, включающий окислительную плавку совместно с SiO2- и СаО-содержащими флюсами и углем при удельном расходе кислорода в пределах 150-240 нм3 на 1 т перерабатываемого сухого сульфидного материала с получением черновой меди, концентрированных по SO2 газов и шлака с суммой концентраций железа, никеля и кобальта не более 30 мас.% и обеднение полученного шлака восстановлением при использовании смеси кислородсодержащего газа и углеводородного топлива при коэффициенте расхода кислорода (α) в пределах от 0,5 до 0,9 совместно с углем, отличающийся тем, что окислительную плавку и обеднение шлака ведут в отдельных однозонных окислительной и восстановительной печах Ванюкова, при этом на окислительную плавку подают флюсы из расчета получения шлака с соотношением концентраций SiO2/CaO от 0,4/1 до 3/1, а при обеднении шлака подают уголь в расчете до 15% от массы получаемого шлака окислительной плавки, причем обеднение шлака проводят путем продувки в течение от 17 до 35 минут с получением отвального шлака и медно-никелевого сплава.

2. Способ по п. 1, отличающийся тем, что в окислительную и восстановительную печи Ванюкова подают сопутствующие продукты.

3. Способ по п. 2, отличающийся тем, что сопутствующие продукты содержат медь и никель.