Способ проведения грузовых испытаний транспортно-установочного оборудования ракетно-космических и ракетных комплексов

Иллюстрации

Показать всеИспользование: для проведения грузовых испытаний транспортно-установочного оборудования ракетно-космических и ракетных комплексов (ТУО). Сущность изобретения заключается в том, что на поверхность объекта устанавливают преобразователи акустической эмиссии (АЭ), объект нагружают пробной нагрузкой и одновременно производят регистрацию сигналов АЭ, классифицируют источники сигналов АЭ по степени опасности, при этом нагружение производят путем установки грузомакета фиксированной массы, подъема стрелы с установленным грузомакетом по специальной программе, позволяющей обнаружить опасные скрытые дефекты на этапах наиболее неблагоприятного сочетания действующих нагрузок и разработанной таким образом, чтобы суммарное время периода нагружения и периода регистрации сигналов АЭ не превышало длительность серии сигналов АЭ, сопровождающих развитие трещины; длительность серии сигналов АЭ предварительно определяют при разрушении образцов, изготовленных из материала, идентичного по химическому, фазовому и структурному составу материалу объекта, и толщиной, равной толщине стенок металлоконструкций объекта. Технический результат: обеспечение возможности своевременного выявления опасных скрытых дефектов на этапах нагружения транспортно-установочного оборудования ракетно-космических и ракетных комплексов (ТУО). 1 ил.

Реферат

Изобретение относится к способам исследования или анализа материалов с применением акустической эмиссии (АЭ) и может быть использовано при проведении грузовых (статических) испытаний в рамках технического диагностирования транспортно-установочного оборудования ракетно-космических и ракетных комплексов (ТУО).

Конструкторской и эксплуатационной документацией ТУО в основном определен следующий порядок проведения статических испытаний агрегатов, при котором нагружение конструкций производят в два этапа:

1. поднимают стрелу агрегата гидроцилиндром подъема на высоту 150-200 мм относительно транспортного положения, укладывают грузомакет, выдерживают агрегат под нагрузкой в течение 10 мин и снимают грузомакет; оценивают остаточные деформации и просадку штока гидроцилиндра подъема стрелы;

2. укладывают грузомакет, устанавливают стрелу агрегата с грузомакетом в вертикальное положение, опускают грузомакет на высоту 100-150 мм относительно поверхности основания, выдерживают агрегат под нагрузкой в течение 10 мин, поднимают грузомакет, опускают стрелу и снимают грузомакет; оценивают самопроизвольное опускание груза в ходе выдержки и остаточные деформации после снятия нагрузки.

Основным недостатком данного способа является возможность пропуска опасных скрытых дефектов, которые, не приводя к разрушению в процессе испытаний, продолжают медленно развиваться, вызывая разрушение в процессе дальнейшей эксплуатации.

Этого недостатка удается избежать путем использования методов, позволяющих регистрировать развитие дефектов в процессе испытаний и, в ряде случаев, в процессе эксплуатации. Так, известен способ проведения акустико-эмиссионного контроля металлоконструкций грузоподъемных кранов стрелового типа [1], заключающийся в регистрации сигналов АЭ в рабочем процессе в режиме мониторинга, при поднятии контрольного груза, а также при статических испытаниях на специализированных стендах с применением гидравлического устройства или иного устройства, исключающего возникновение высокого шумового фона, препятствующего проведению АЭ-контроля.

Недостатками данного способа являются следующие.

Проведению АЭ-контроля в рабочем процессе в режиме мониторинга в подавляющем большинстве случаев препятствует наличие технологических шумов.

С другой стороны, использование специализированного гидравлического устройства или иного устройства, исключающего возникновение высокого шумового фона в ходе акустико-эмиссионного контроля, невозможно вследствие существенного отличия рабочих движений силового оборудования ТУО, предусмотренных в ходе проведения первого этапа грузовых испытаний, от рабочих движений силового оборудования грузоподъемных кранов стрелового типа. Акустико-эмиссионный контроль металлоконструкций грузоподъемных кранов выполняется в процессе подъема груза над поверхностью испытательной площадки на высоту 150-200 мм и выдержки в течение 10 минут, в то время как для ТУО необходим контроль как на этапе подъема груза (второй этап), так и в ходе подъема стрелы из транспортного положения в вертикальное (первый этап).

Наиболее близким по технической сущности к предлагаемому решению является способ проведения акустико-эмиссионного контроля с применением одноканальной аппаратуры [2].

Сущность этого способа состоит в том, что объект нагружают возрастающей нагрузкой со статическими выдержками до величины пробной, которая превышает рабочую, и выдерживают под ней заданное время. Во время статических выдержек производят регистрацию сигналов АЭ путем последовательного опроса преобразователей АЭ, установленных на поверхности объекта, при помощи мультиплексора с периодом опроса, не превышающим продолжительность серий сигналов АЭ, сопровождающих рост трещины. Во время контроля регистрируют параметры сигналов АЭ, позволяющие классифицировать источник сигналов АЭ по степени опасности.

Отличительной особенностью данного способа является то, что регистрация сигналов АЭ производится путем последовательного опроса нескольких преобразователей АЭ с использованием более компактной, легкой и дешевой одноканальной аппаратуры. Применимость способа основана на том, что конструкции объекта изготовлены из металлов, пластическое деформирование и развитие трещины в которых сопровождается генерацией серий сигналов АЭ, продолжающихся некоторое время после прекращения возрастания нагрузки (т.е. во время выдержки).

Определение продолжительности генерации сигналов АЭ при развитии трещины производится при разрушении образцов, изготовленных из материала, идентичного (по химическому, фазовому и структурному составу) материалу объекта и той же толщины стенок объекта.

Основным недостатком данного способа является ориентация его применения на акустико-эмиссионный контроль объектов, которые в процессе испытаний могут подвергаться ступенчатому нагружению (например, сосуды, работающие под давлением), в то время как грузовые испытания ТУО проводят с использованием грузомакета фиксированной массы.

Целью изобретения является создание способа, позволяющего обеспечить безопасность дальнейшей эксплуатации агрегатов ТУО посредством своевременного выявления опасных скрытых дефектов на этапах нагружения, являющихся расчетными случаями при проектировании основных силовых металлоконструкций агрегатов и предполагающих наиболее неблагоприятное сочетание нагрузок, в условиях применения грузомакета фиксированной массы.

Требуемый технический результат заявленного изобретения достигается применением метода АЭ в процессе грузовых испытаний ТУО с использованием специально разработанной схемы проведения испытаний металлоконструкций ТУО, позволяющей осуществить акустико-эмиссионный контроль на всех значимых этапах рабочих движений силового оборудования при минимизации влияния на показания акустико-эмиссионной аппаратуры шумового фона.

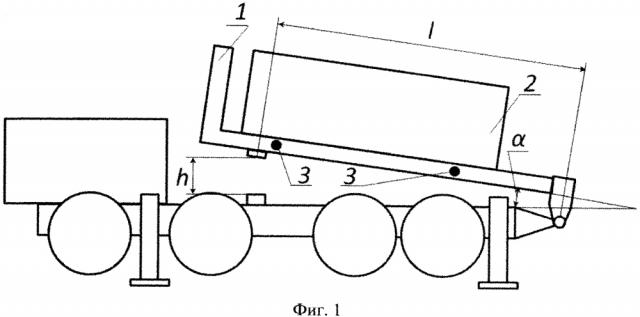

Сущность способа заключается в следующем. На силовые металлоконструкции ТУО устанавливаются преобразователи АЭ в количестве, необходимом для охвата всего объема элементов, подвергаемых акустико-эмиссионному контролю. На стрелу агрегата укладывают грузомакет установленной массы. Начинают подъем стрелы агрегата на угол α, определяемый соотношением (1):

где tП - время подъема стрелы агрегата от транспортного положения до остановки в положении, соответствующем подъему на угол α,

tАЭ - продолжительность серии сигналов АЭ, сопровождающих развитие трещины в конструкции (определяют во время предварительных испытаний образцов).

Установка требуемого значения угла α производится посредством подъема фиксированной точки стрелы агрегата ТУО на величину h, предварительно вычисленную по формуле (2):

где - длина стрелы агрегата от узла поворота стрелы до фиксированной точки, относительно которой определяется высота подъема стрелы h.

В положении, соответствующем подъему стрелы на угол α, проводят выдержку под нагрузкой и регистрацию сигналов АЭ. В качестве информативных параметров используют известные параметры сигналов АЭ (например, число импульсов, суммарный счет АЭ, активность АЭ, скорость счета, энергия АЭ и др.). В случае, когда на этапе выдержки критически активных и катастрофически активных источников АЭ не выявлено, производят дальнейший подъем стрелы агрегата на угол α и выдержку. Количество циклов «подъем на угол α-выдержка» устанавливается на каждый тип агрегата в зависимости от конструктивных и функциональных особенностей (например, выдержки обязательны на этапах начала и конца подъема стрелы и других этапах, предполагающих наиболее неблагоприятное сочетание действующих нагрузок и возможное развитие скрытых дефектов), а также от свойств материала металлоконструкции, определенных на этапе предварительных испытаний образцов.

Способ применим в случае, если конструкции агрегата ТУО изготовлены из металла, развитие дефектов в которых сопровождается генерацией серий сигналов АЭ. Продолжительность серий сигналов АЭ должна быть достаточна для подъема стрелы агрегата на необходимый угол, отключения работающих механизмов и регистрации, что позволяет повысить информативность обследования путем минимизации влияния шумового фона на показания акустико-эмиссионной аппаратуры. Определение продолжительности генерации серий сигналов АЭ при развитии трещины производят на этапе предварительных испытаний при разрушении образца, изготовленного из материала, идентичного (по химическому, фазовому и структурному составу) материалу объекта, а также конструктивно схожего с металлоконструкцией подконтрольного агрегата ТУО (выдержаны толщина, тип сварного соединения и т.д.). Образцы изготавливают и испытывают в соответствии с требованиями ГОСТ 25.506-85 [3] и ГОСТ 9.903-81 [4].

Сравнительный анализ показал, что изобретение отличается от наиболее близкого по технической сущности способа проведения акустико-эмиссионного контроля с применением одноканальной аппаратуры [2] использованием фиксированной нагрузки при проведении испытаний, а также тем, что предварительные исследования продолжительности серии сигналов АЭ, сопровождающих развитие трещины, используют для расчета требуемого угла подъема силового оборудования ТУО, позволяющего в ходе выдержки выявить скрытые дефекты на этапах наиболее неблагоприятного сочетание действующих нагрузок. Таким образом, заявленный способ соответствует предъявляемому критерию «новизны».

Требуемый технический результат достигается всей вновь введенной совокупностью существенных признаков, в частности, разработанной схемой проведения грузовых испытаний ТУО, заключающейся в многократном выполнении цикла: подъем силового оборудования на определенный угол и выдержка, и применением метода АЭ с целью выявления скрытых дефектов на этапах наиболее неблагоприятного сочетание действующих нагрузок. Приведенная совокупность существенных признаков не была обнаружена в известной патентной и научно-технической литературе, не следует явным образом для специалиста из уровня техники, что свидетельствует о соответствии заявленного изобретения критерию «изобретательский уровень».

Сущность способа поясняется чертежом, где на фиг. 1 представлен агрегат ТУО, на стреле 1 закреплен грузомакет 2, установлены преобразователи АЭ 3. Стрела агрегата ТУО поднята на высоту h, образовывая требуемый угол α.

Способ может быть осуществлен следующим образом.

1. На этапе предварительного исследования материала конструкций ТУО в соответствии с требованиями ГОСТ 25.506-85 [3] и ГОСТ 9.903-81 [4] изготавливают прямоугольные компактные образцы с краевой трещиной. В процессе предварительных испытаний образцов применяют аппаратуру АЭ, определяя продолжительность серии сигналов АЭ, сопровождающих развитие трещины. Устанавливают требуемое время подъема силового оборудования до остановки и начала регистрации сигналов АЭ на этапе выдержки, удовлетворяющее соотношению (1).

2. В зависимости от технических характеристик (скорости подъема) силового оборудования ТУО и определенного ранее времени подъема вычисляют значение угла α. В зависимости от длины стрелы агрегата от узла поворота до фиксированной точки, относительно которой будет определяться высота подъема стрелы, и значения угла α по формуле (2), вычисляют высоту подъема стрелы h.

3. Разворачивают агрегат ТУО для проведения грузовых испытаний в соответствии с требованиями эксплуатационной документации. На первом этапе статических испытаний укладывают грузомакет установленной массы на стрелу. Устанавливают оборудование, позволяющее измерить высоту подъема стрелы, и фиксируют точку, относительно которой будет производиться отсчет. Устанавливают преобразователи АЭ в количестве, необходимом для охвата всего объема металлоконструкций силового оборудования, проводят настройку приборов АЭ. Поднимают стрелу агрегата гидроцилиндром подъема на установленную высоту h, проводят выдержку под нагрузкой и регистрацию сигналов АЭ. Классификацию сигналов АЭ на этапе выдержки выполняют в соответствии с требованиями приложения 3 ПБ 03-593-03 [5]. В случае отсутствия критически активных и катастрофически активных источников сигналов АЭ проводят повтор цикла «подъем на угол α - выдержка». Целесообразно на этапе начала подъема стрелы провести 3-4 цикла «подъем на угол α - выдержка», на этапе конца подъема стрелы - 2-3 цикла.

4. На втором этапе статических испытаний устанавливают стрелу агрегата с грузомакетом в вертикальное положение, опускают грузомакет на высоту 100-150 мм относительно поверхности основания, выдерживают агрегат под нагрузкой в течение 10 мин. На этапе выдержки проводят регистрацию сигналов АЭ. Классификацию сигналов АЭ на этапе выдержки выполняют в соответствии с требованиями приложения 3 ПБ 03-593-03 [5]. В случае отсутствия критически активных и катастрофически активных источников сигналов АЭ поднимают грузомакет, опускают стрелу и снимают грузомакет, оценивают самопроизвольное опускание груза в ходе выдержки и остаточные деформации после снятия нагрузки.

Заявленное изобретение соответствует критерию «промышленная применимость».

Способ может быть применим на практике при проведении технического диагностирования ТУО с целью обеспечения безопасности дальнейшей эксплуатации агрегатов посредством своевременного выявления опасных скрытых дефектов на этапах нагружения, являющихся расчетными случаями при проектировании основных силовых металлоконструкций агрегатов и предполагающих наиболее неблагоприятное сочетание нагрузок.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. СДОС-08-2012. Методические рекомендации о порядке проведения акустико-эмиссионного контроля металлических конструкций грузоподъемных кранов стрелового типа. - М.: НТЦ ПБ, 2012. - 28 с.

2. Пат. RU 2210766 C1, 2001.

3. ГОСТ 25.506-85. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении. - М.: Изд-во стандартов, 1985. - 38 с.

4. ГОСТ 9.903-81. Стали и сплавы высокопрочные. Методы ускоренных испытаний на коррозионное растрескивание. - М.: Изд-во стандартов, 1981. - 22 с.

5. ПБ 03-593-03. Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. - М.: ПИО ОБТ, 2003. - 27 с.

Способ проведения грузовых испытаний транспортно-установочного оборудования ракетно-космических и ракетных комплексов (ТУО), заключающийся в том, что на поверхность объекта устанавливают преобразователи акустической эмиссии (АЭ), объект нагружают пробной нагрузкой и одновременно производят регистрацию сигналов АЭ, классифицируют источники сигналов АЭ по степени опасности, отличающийся тем, что нагружение производят путем установки грузомакета фиксированной массы, подъема стрелы с установленным грузомакетом по специальной программе, позволяющей обнаружить опасные скрытые дефекты на этапах наиболее неблагоприятного сочетания действующих нагрузок и разработанной таким образом, чтобы суммарное время периода нагружения и периода регистрации сигналов АЭ не превышало длительность серии сигналов АЭ, сопровождающих развитие трещины; длительность серии сигналов АЭ предварительно определяют при разрушении образцов, изготовленных из материала, идентичного по химическому, фазовому и структурному составу материалу объекта, и толщиной, равной толщине стенок металлоконструкций объекта.