Устройство для сбора нефти

Иллюстрации

Показать всеИзобретение относится к горной промышленности, а именно к устройствам сбора смеси водяных паров и углеводородного сырья со скважин при термошахтном способе извлечения нефти. Технический результат заключается в увеличении добычи углеводородов, улучшении условий труда и нормализации микроклиматических параметров шахтной атмосферы, снижении содержания токсичных газов и углеводородных паров в воздухе буровых галерей. Устройство для сбора нефти содержит корпус с патрубками для входа газожидкостной смеси и выхода нефти, патрубок выхода газа, снабженные запорной арматурой, патрубок для выхода воды и шлама, в верхней части корпуса установлен каплеуловитель, а внутри – направляющие плоскости потока газожидкостной смеси. Корпус представляет собой теплоизолированную емкость, внутренняя поверхность которой состоит из цилиндрического участка, конического гидроциклона и камеры сбора воды и шлама. В верхней части корпуса установлен каплеотбойник с концентрическими отверстиями, прикрытыми коническими отбойниками. В полусферическом корпусе каплеуловителя установлен датчик давления и размещен набор вертикальных лопаток, оснащенных канавками для сбора жидкости и поддоном, подсоединенным к дренажной трубке, выходящей в камеру сбора шлама. Каплеуловитель дополнительно снабжен эжектором, подключенным через кран с пневмоприводом с магистралью подвода сжатого воздуха и диффузором, подключенным через кран с пневмоприводом с магистралью подвода сжатого воздуха к трубопроводу сбора конденсата легкокипящих фракций. На цилиндрическом участке корпуса установлен датчик плотности, а на выходном патрубке, подключенном к теплоизолированному трубопроводу сбора нефти, последовательно установлены датчик плотности и кран с пневмоприводом, подключенным к трубопроводу сжатого воздуха. 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к горной промышленности, а именно к устройствам сбора смеси водяных паров и углеводородного сырья со скважин при термошахтном способе извлечения нефти.

Известен способ очистки от углеводородов парогазовой среды, который включает подачу жидкой среды в жидкостно-газовый струйный аппарат. Затем откачку им из резервуара, заполняемого нефтью, парогазовой среды. Ее сжатие в жидкостно-газовом струйном аппарате за счет энергии подаваемой жидкой среды. Затем подачу образованной в аппарате смеси парогазовой и жидкой среды в сепаратор. Разделение смеси в сепараторе на газообразную и жидкую фазы с отводом из сепаратора. В качестве жидкой среды используют нефть из основного нагнетательного трубопровода. Жидкостно-газовый эжектор и сепаратор устанавливают параллельно основному нагнетательному трубопроводу (патент РФ №.2445150, МПК B01D 53/72, опубл. 20.03.12 г.).

Недостатки аналога: вышеописанное устройство невозможно использовать при термошахтном способе извлечения нефти с циклической подачей газожидкостной смеси из скважины в связи с отсутствием возможности накопления высоковязкой нефти в корпусах без теплоизоляции, невозможностью интенсификации отдачи нефти из скважины при разрежении в корпусе, отсутствием конденсации легкокипящих углеводородов в системе сбора газа.

Прототип - Статья Н.Д. Шишкин и др. Совершенствование конструкции вертикальных сепараторов для промысловой подготовки нефти» Вестник АГТУ, 2008., №6(47) с. 133-136 в которой описано устройство - вертикальный сепаратор для промысловой подготовки нефти, содержащее корпус с патрубками для входа газожидкостной смеси и выхода нефти, патрубок выхода газа, снабженные запорной арматурой, патрубок для выхода воды и шлама, в верхней части корпуса установлен каплеуловитель, а внутри - направляющие плоскости потока газожидкостной смеси, сепаратор имеет регуляторы уровня и давления.

Недостатки прототипа - невозможно использовать при термошахтном способе извлечения нефти, мала производительность установки.

Задачей создания изобретения является устранение недостатков прототипа.

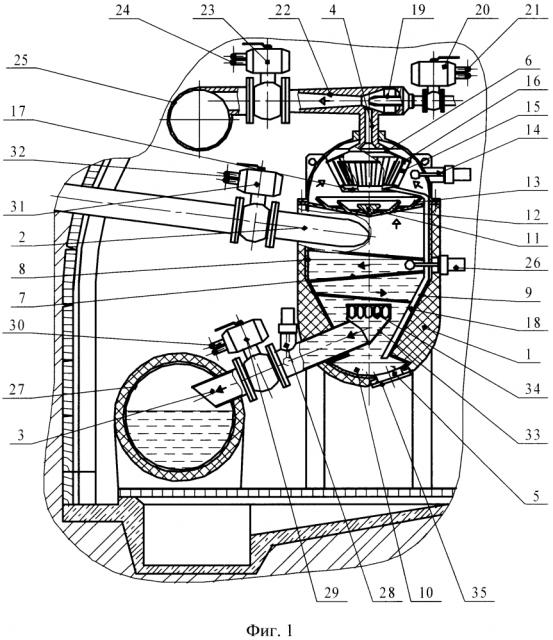

Поставленная задача решается с помощью признаков, указанных в формуле изобретения, общих с прототипом, таких как устройство для сбора нефти, содержащее корпус 1 с патрубками для входа газожидкостной смеси 2 и выхода нефти 3, патрубок выхода газа 4, снабженные запорной арматурой, патрубок для выхода воды и шлама 5, в верхней части корпуса 1, установлен каплеуловитель 6, а внутри направляющие плоскости 7 потока газожидкостной смеси, и отличительных существенных признаков, таких как корпус 1 представляет собой теплоизолированную емкость, внутренняя поверхность которой состоит из цилиндрического участка 8, конического гидроциклона 9 и камеры сбора воды и шлама 10, в верхней части корпуса 1 установлен каплеотбойник 11 с концентрическими отверстиями 12, прикрытыми коническими отбойниками 13, в полусферическом корпусе каплеуловителя 6 установлен датчик давления 14 и размещен набор вертикальных лопаток 15, оснащенных канавками 16 для сбора жидкости и поддоном 17, подсоединенным к дренажной трубке 18, выходящей в камеру сбора шлама 10, при этом каплеуловитель 6 дополнительно снабжен эжектором 19, подключенным через кран с превмоприводом 20 с магистралью подвода сжатого воздуха 21 и диффузором 22, подключенным через кран с пневмоприводом 23 с магистралью подвода сжатого воздуха 24 к трубопроводу сбора конденсата легкокипящих фракций 25, причем на цилиндрическом участке корпуса 1 установлен датчик плотности 26, а на выходном патрубке 3, подключенном к теплоизолированному трубопроводу сбора нефти 27, последовательно установлены датчик плотности 28 и кран с пневмоприводом 29, подключенным к трубопроводу сжатого воздуха 30.

Согласно п. 2 формулы изобретения входной патрубок газожидкостной смеси 2 размещен тангенциально к цилиндрическому участку 8 корпуса 1 и оснащен краном с пневмоприводом 31, подключенным к трубопроводу сжатого воздуха 32.

Согласно п. 3 формулы изобретения направляющие плоскости 7 выполнены в виде тарелок, обеспечивающих движение газожидкостной смеси по спирали на цилиндрическом участке 8 и участке гидроциклона 9 корпуса 1.

Согласно п. 4 формулы изобретения выходной патрубок нефти 3, размещеный в нижней части корпуса 1 снабжен сборной насадкой 33 с вертикальными пазами 34.

Согласно п. 5 формулы изобретения патрубок для выхода воды и шлама 5 выполнен в виде ревизии (люка) 35.

Вышеперечисленная совокупность существенных признаков позволяет получить следующий технический результат - увеличение добычи углеводородов, улучшение условий труда и нормализация микроклиматических (тепловых) параметров шахтной атмосферы, снижение содержания токсичных газов и углеводородных паров в воздухе буровых галерей.

Ниже приводится причинно-следственная связь отличительных признаков с достигаемым техническим результатом.

- применен воздушный эжектор для удаления и конденсации легкокипящих фракций углеводородов, растворенных в парах воды, что устраняет безвозвратные потери ценного углеводородного сырья;

- применен воздушный эжектор для создания разрежения в накопительном баке и увеличения извлечения нефти из скважины;

- для улавливания капель жидкости применен каплеуловитель с лопатками, установленными передней кромкой по образующей конуса и имеющими каплесборные канавки;

- при работе устройства отсутствуют выбросы нефтепароводяной смеси и паров легкокипящих углеводородов в атмосферу подземной горной выработки, что снижает температуру воздуха в выработке и улучшает условия труда работников;

- сбор и накопление нефти осуществляются в накопительном баке, форма которого включает цилиндрический участок, участок гидроциклона и камеру сбора шлама; установлены каплеотбойник и направляющие тарелки, что позволяет организовать интенсивное газовыделение из нефтепароводяной смеси и облегчить сбор щлама;

- накопительный бак и трубопровод сбора нефти имеют теплоизоляцию, которая предотвращает снижение температуры нефти и уменьшает ее текучесть, а также препятствует нагреву шахтного воздуха;

- краны оснащены пневмоприводами, а пневмоэлектрическая система управления выполнена в рудничном взрывозащищенном (искробезопасном) исполнении, что снижает взрыво- и пожароопасность объекта;

- в качестве управляющих элементов применены датчики плотности.

Изобретение иллюстрируется Фиг. 1.

Устройство для сбора нефти (Фиг. 1) содержит корпус 1 с патрубками для входа газожидкостной смеси 2 и выхода нефти 3, патрубок выхода газа 4, снабженные запорной арматурой, патрубок для выхода воды и шлама 5, в верхней части корпуса 1, установлен каплеуловитель 6, а внутри направляющие плоскости 7 потока газожидкостной смеси. Корпус 1 представляет собой теплоизолированную емкость, внутренняя поверхность которой состоит из цилиндрического участка 8, конического гидроциклона 9 и камеры сбора воды и шлама 10. В верхней части корпуса 1 установлен каплеотбойник 11 с концентрическими отверстиями 12, прикрытыми коническими отбойниками 13. В полусферическом корпусе каплеуловителя 6 установлен датчик давления 14 и размещен набор вертикальных лопаток 15, оснащенных канавками 16 для сбора жидкости и поддоном 17, подсоединенным к дренажной трубке 18, выходящей в камеру сбора шлама 10. Каплеуловитель 6 снабжен эжектором 19, подключенным через кран с пневмоприводом 20 с магистралью подвода сжатого воздуха 21 и диффузором 22, подключенным через кран с пневмоприводом 23 с магистралью подвода сжатого воздуха 24 к трубопроводу сбора конденсата легкокипящих фракций 25. На цилиндрическом участке корпуса 1 установлен датчик плотности 26, а на выходном патрубке 3, подключенном к теплоизолированному трубопроводу сбора нефти 27, последовательно установлены датчик плотности 28 и кран с пневмоприводом 29, подключенным к трубопроводу сжатого воздуха 30. К цилиндрическому участку 8 корпуса 1 тангенциально подведен входной патрубок газожидкостной смеси 2. Входной патрубок газожидкостной смеси 2 оснащен краном с пневмоприводом 31, подключенным к трубопроводу сжатого воздуха 32. В корпусе 1 установлены направляющие плоскости 7, выполненные в виде тарелок, обеспечивающих движение газожидкостной смеси по спирали на цилиндрическом участке 8 и участке гидроциклона 9 корпуса 1. Выходной патрубок нефти 3, размещеный в нижней части корпуса 1, снабжен сборной насадкой 33 с вертикальными пазами 34. В нижней части корпуса 1 находится патрубок для выхода воды и шлама 5, выполнен в виде ревизии(люка) 35.

Устройство работает следующим образом. Включение установки в работу предусмотрено в следующих режимах: ручном, автоматическом рабочем (через определенные интервалы по времени), в режиме продувки скважины. В исходном состоянии краны 20, 23, 29, 31 закрыты.

При включении устройства открываются кран 20 подачи сжатого воздуха на входе в эжектор 19 и кран 23 на выходе из диффузора 22 эжектора 19. Сжатый воздух поступает в эжектор 19 и при расширении в диффузоре 22 создает разрежение внутри корпуса 1, контроль вакуума внутри корпуса осуществляется по датчику давления 14. По достижении требуемой величины разрежения подается воздух к приводу крана 31 и открывает его. Под действием избыточного давления в скважине и разрежения в корпусе 1 газожидкостная смесь поступает в корпус 1. При движении вдоль стенки корпуса 1 и при переливах по направляющим тарелкам 7 происходит дополнительная дегазация смеси и отделение твердых частиц, собирающихся в камере сбора шлама 10. Горячий пар с растворенными легкокипящими углеводородами и выделившиеся из смеси газы под действием разрежения поступают вверх к каплеуловителю 6. При прохождении через отверстия 12 с коническими отбойниками 13 каплеотбойника 11 происходит частичное отделение капельной жидкости от потока газов. Затем пар с газами меняют направление своего движения и проходят между лопатками 15 каплеуловителя 6. При прохождении между лопатками 15, установленными передними кромками на образующей конуса, капли жидкости задерживаются в каплесборных канавках 16 на профиле лопаток 15 и стекают в поддон 17, откуда по дренажной трубке 18 отводятся в камеру сбора шлама 10.

Освободившаяся от капель жидкости смесь паров и газов поступает в камеру смешения эжектора 19, откуда отсасываются струей сжатого воздуха. При расширении в диффузоре 22 воздуха газы и пары охлаждаются, и происходит их конденсация. Смесь конденсата и воздуха отводится по трубопроводу сбора конденсата легкокипящих фракций 25 на дальнейшую обработку. При этом исключается попадание паров с вредными примесями в атмосферу выработки.

При достижении верхнего уровня жидкости в корпусе 1, контролируемого датчиком плотности 26, или по сигналу таймера выдается сигнал на закрытие крана 31 на патрубке входа газожидкостной смеси 2 и сигнал на закрытие крана 23 на выходе из диффузора 22 эжектора 19. В корпусе 1 давление начинает подниматься за счет подачи сжатого воздуха и по достижении установленного давления открывается кран 29 на патрубке выхода нефти 3, и нефть сливается в теплоизолированный трубопровод сбора нефти 27, по которому отводится на дальнейшую обработку. После того как оба датчика плотности 26 и 28 покажут отсутствие нефти в корпусе 1, кран 29 и кран 20 закрываются. При этом устройство переводится в исходное состояние. В режиме продувки скважины все краны 20, 23, 29, 31 одновременно открываются и по истечении заданного промежутка времени все краны одновременно закрываются. Затем открывается кран 29 и выполняется слив нефти из корпуса 1 с последующей чисткой камеры сбора шлама 10.

1. Устройство для сбора нефти, содержащее корпус 1 с патрубками для входа газожидкостной смеси 2 и выхода нефти 3, патрубок выхода газа 4, снабженные запорной арматурой, патрубок для выхода воды и шлама 5, в верхней части корпуса 1 установлен каплеуловитель 6, а внутри – направляющие плоскости 7 потока газожидкостной смеси, отличающееся тем, что корпус 1 представляет собой теплоизолированную емкость, внутренняя поверхность которой состоит из цилиндрического участка 8, конического гидроциклона 9 и камеры сбора воды и шлама 10, в верхней части корпуса 1 установлен каплеотбойник 11 с концентрическими отверстиями 12, прикрытыми коническими отбойниками 13, в полусферическом корпусе каплеуловителя 6 установлен датчик давления 14 и размещен набор вертикальных лопаток 15, оснащенных канавками 16 для сбора жидкости и поддоном 17, подсоединенным к дренажной трубке 18, выходящей в камеру сбора шлама 10, при этом каплеуловитель 6 дополнительно снабжен эжектором 19, подключенным через кран с пневмоприводом 20 с магистралью подвода сжатого воздуха 21 и диффузором 22, подключенным через кран с пневмоприводом 23 с магистралью подвода сжатого воздуха 24 к трубопроводу сбора конденсата легкокипящих фракций 25, причем на цилиндрическом участке корпуса 1 установлен датчик плотности 26, а на выходном патрубке 3, подключенном к теплоизолированному трубопроводу сбора нефти 27, последовательно установлены датчик плотности 28 и кран с пневмоприводом 29, подключенным к трубопроводу сжатого воздуха 30.

2. Устройство по п. 1, отличающееся тем, что входной патрубок газожидкостной смеси 2 размещен тангенциально к цилиндрическому участку 8 корпуса 1 и оснащен краном с пневмоприводом 31, подключенным к трубопроводу сжатого воздуха 32.

3. Устройство по п. 1, отличающееся тем, что направляющие плоскости 7 выполнены в виде тарелок, обеспечивающих движение газожидкостной смеси по спирали на цилиндрическом участке 8 и участке гидроциклона 9 корпуса 1.

4. Устройство по п. 1, отличающееся тем, что выходной патрубок нефти 3, размещенный в нижней части корпуса 1, снабжен сборной насадкой 33 с вертикальными пазами 34.

5. Устройство по п. 1, отличающееся тем, что патрубок для выхода воды и шлама 5 выполнен в виде ревизии (люка) 35.