Способ снижения крутильной вибрации в скважине и соответствующее устройство

Иллюстрации

Показать всеГруппа изобретений относится к области нефтедобычи. Технический результат – стабилизация бурильной колонны и сведение скважинной крутильной вибрации в бурильных колоннах к минимуму. Скважинный прибор для гашения вращательной вибрации бурильной колонны содержит стабилизирующие элементы, выступающие радиально наружу от корпуса, который при эксплуатации встроен с возможностью вращения в бурильную колонну, для стабилизации бурильной колонны посредством взаимодействия со стенкой ствола скважины. Стабилизирующие элементы установлены на корпусе с возможностью смещения для обеспечения возможности их ограниченного углового движения относительно корпуса вокруг его вращательной оси. Скважинный прибор содержит механизм гидравлического гашения, выполненный с возможностью гашения относительного углового смещения стабилизирующих элементов относительно корпуса, таким образом обеспечивая гашение крутильной вибрации корпуса и соединенной бурильной колонны при эксплуатации. 2 н. и 15 з.п. ф-лы, 13 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится в целом к способам и устройству для сведения скважинной крутильной вибрации в движущемся скважинном трубчатом элементе, таком как в одном примере в бурильной колонне, находящейся во вращении, например, во время операции бурения. Некоторые варианты осуществления более конкретно относятся к способам и устройству для сведения скважинной крутильной вибрации в бурильных колоннах к минимуму посредством использования гидравлических механизмов для гашения такой вибрации.

УРОВЕНЬ ТЕХНИКИ

[0002] Стволы скважины для добычи углеводорода (нефти и газа), а также для других целей, как правило, пробуривают посредством бурильной колонны, которая содержит трубчатый элемент (также называемый бурильной трубой), имеющий буровую компоновку, которая содержит буровое долото, прикрепленное к ее нижнему концу. Буровое долото вращают для резания или измельчения материала горной породы для бурения ствола скважины.

[0003] Крутильная вибрация в бурильной колонне и в скважинных буровых инструментах, содержащихся в бурильной колонне, является нежелательным явлением, которое часто возникает во время бурения. Это может привести к инцидентам, которые включают, но не ограничиваются обрывом вследствие скручивания, развинчиванием инструмента и сбоями компонентов бурильной компоновки. Крутильные вибрации также могут влиять на показания, сделанные во время операций измерения во время бурения (MWD).

[0004] Как правило, крутильная вибрация вызвана изменениями в скорости вращения (RPM) вращающегося блока, содержащей бурильную колонну, и часто выражаются скачкообразной подачей. Скачкообразная подача может быть вызвана различными причинами, включая боковые вибрации и изменения в типе горной породы.

[0005] Боковые вибрации могут приводить к контакту гнезда бурильной головки и/или стабилизаторов бурильной колонны со стенкой ствола скважины в разной степени. Трение между бурильной колонной и формацией в результате контакта этих компонентов со скважиной часто вызывает колебания скорости, увеличивающие крутильную вибрацию в бурильной колонне. Аналогичным образом колебания твердости формации вдоль ствола скважины могут изменять ограничение свободного вращения полноразмерных стабилизаторов в бурильной колонне, тем самым скачкообразно изменяя скорость вращения бурильной колонны. Такие колебания скорости вращения бурильной колонны, а также крутильные толчкообразные импульсы, распространяющиеся вдоль бурильной колонны вследствие крутильной вибрации, и/или связанное с ними явление скачкообразной подачи отрицательно сказывается на структурной целостности компонентов бурильной колонны и может вызывать сбой компонентов бурильной колонны или ускорять его возникновение.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0006] Некоторые варианты реализации проиллюстрированы в качестве примера, а не ограничения на фигурах сопроводительных чертежей, на которых:

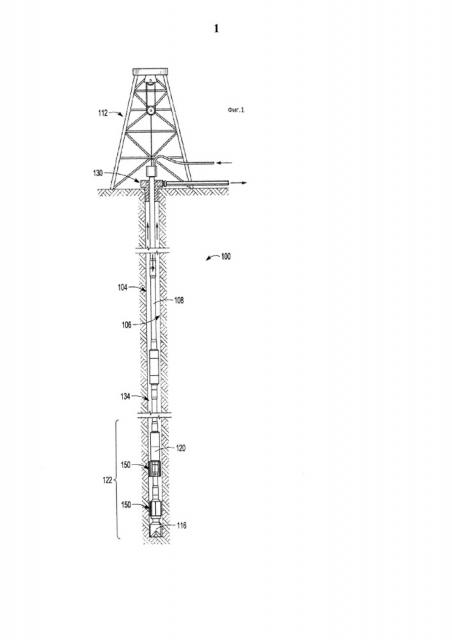

[0007] На фиг. 1 представлена схематичная диаграмма буровой установки, содержащей буровое устройство, обеспечивающее сведение скважинной крутильной вибрации к минимуму в соответствии с приведенным в качестве примера вариантом реализации.

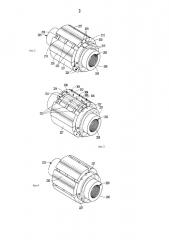

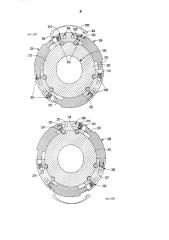

[0008] На фиг. 2-4 представлены схематичные трехмерные виды бурового устройства, содержащего стабилизатор бурильной колонны со встроенным механизмом сведения крутильной вибрации к минимуму в соответствии с приведенным в качестве примера вариантом реализации, причем на фиг. 4 изображены стабилизирующие элементы, выполненные с возможностью перемещения в окружном направлении и сконфигурированные для углового смещения относительно своих положений на фиг. 2 и 3.

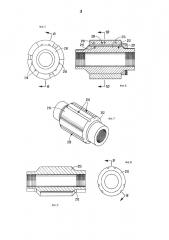

[0009] На фиг. 5 представлен схематичный вид с торца бурового устройства в соответствии с приведенным в качестве примера вариантом реализации по фиг. 3.

[0010] На фиг. 6 представлен схематичный вид в продольном сечении бурового устройства в соответствии с приведенным в качестве примера вариантом реализации по фиг. 3, выполненного по линии 6-6, показанной на фиг. 5.

[0011] На фиг. 7 представлен схематичный трехмерный вид шлицевой втулки, сконфигурированной для формирования части бурового устройства в соответствии с приведенным в качестве примера вариантом реализации.

[0012] На фиг. 8 представлен схематичный вид с торца приведенной в качестве примера шлицевой втулки по фиг. 7.

[0013] На фиг. 9 представлен схематичный вид в продольном сечении шлицевой втулки по фиг. 7 и 8, выполненном по линии 9-9, показанной на фиг. 8.

[0014] На фиг. 10А и 10В представлены схематичные виды с торца бурового устройства в соответствии с приведенным в качестве примера вариантом реализации.

[0015] На фиг. 11 и 12 представлены соответствующие частичные виды с торца бурового устройства в соответствии с приведенным в качестве примера вариантом реализации, схематически иллюстрирующие функционирование приведенной в качестве примера конфигурации подпружиненного гасителя, образующей часть бурового устройства для сведения скважинной крутильной вибрации к минимуму.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0016] В следующем подробном описании раскрыты приведенные в качестве примера варианты реализации настоящего изобретения со ссылками на сопроводительные чертежи, которые изображают различные подробности примеров, иллюстрирующих возможные варианты реализации настоящего раскрытия. Описание обращается к различным примерам оригинальных способов, систем и устройств со ссылкой на эти графические материалы и описывает проиллюстрированные варианты реализации изобретения достаточно подробно для того, чтобы специалист в данной области техники мог использовать раскрытый предмет изобретения. Многие варианты реализации, кроме иллюстративных примеров, описанных в настоящем описании, могут быть использованы для реализации этих способов. Может быть сделано множество структурных и операционных изменений в дополнение к альтернативам, описанным в данном документе отдельно, без выхода за пределы объема этого изобретения.

[0017] В настоящем описании ссылки на "один вариант реализации изобретения" или "вариант реализации изобретения", или "один пример", или "пример" в этом описании не обязательно относится к тому же варианту реализации изобретения или примеру; однако такие варианты реализации изобретения не являются взаимно эксклюзивными, пока такое не утверждается или будет прямо очевидно специалисту в данной области техники, использующему настоящее описание изобретения. Таким образом, настоящее изобретение может содержать множество комбинаций и/или интеграций вариантов реализации изобретения и примеров, описанных в данном документе, так же как и дополнительные варианты реализации изобретения и примеры попадающие в объем формулы изобретения основанной на этом описании изобретения, так же как и все законные эквиваленты такой формулы изобретения.

[0018] В соответствии с одним вариантом реализации раскрытием предоставлен полноразмерный стабилизатор с элементами стабилизатора, установленными на бурильную колонну для стабилизации бурильной колонны к стенке ствола скважины, элементы стабилизатора выполнены с возможностью скольжения в окружном направлении на бурильной колонне до ограниченного предела, с механизмом гидравлического гашения, воздействующим на стабилизирующие элементы для гашения окружного движения бурильной колонны относительно стабилизирующих элементов, таким образом обеспечивая гашение крутильной вибрации бурильной колонны.

На фиг. 1 представлен схематичный вид буровой установки 100, содержащей приведенный в качестве примера механизм сведения скважинной крутильной вибрации к минимуму, предоставленный в этом примере буровым устройством в приведенной в качестве примера форме стабилизатора 150, встроенного в бурильную колонну 108. Буровая установка 100 содержит подземный ствол 104 скважины, в котором расположена бурильная колонна 108. Бурильная колонна 108 может содержать соединенные участки бурильной трубы, подвешенные от буровой платформы 112 и закрепленные на оборудовании 130 устья скважины. Скважинное оборудование или забойное оборудование (ВНА) 122 на нижнем конце бурильной колонны 108 может содержать буровое долото 116 для измельчения горной породы на переднем конце бурильной колонны 108, для направления ствола 104 скважины. Бурильная колонна 108 может дополнительно содержать один или большее количество расширителей (не показано) выше бурового долота 116 в стволе скважины для расширения ствола 104 скважины.

[0019] Таким образом, ствол 104 скважины выполнен в форме по существу цилиндрической удлиненной полости, имеющей по существу круглый профиль поперечного сечения, который остается по существу неизменным по длине ствола 104 скважины. Ствол 104 скважины может в некоторых случаях или на некоторых частях по своей длине иметь прямолинейную форму, однако может часто содержать один или большее количество закруглений, изгибов, резких изгибов или углов по своей длине. В контексте ствола 104 скважины содержащихся в нем компонентов, продольная ось или "ось" ствола 104 скважины (и, следовательно, бурильная колонна 108 или ее часть) означает центральную линию цилиндрического ствола 104 скважины. В контексте настоящего описания "осевой", следовательно, означает направление вдоль линии, по существу параллельной продольному направлению ствола 104 скважины на соответствующей точке или участке данного ствола 104 скважины.

[0020] Смежные термины, обозначающие направления движения, приведены относительно оси ствола 104 скважины, если обратное не указано или явно не следует из контекста. Например, "радиальное" означает направление по существу вдоль линии, пересекающей ось ствола скважины, и находится в плоскости, по существу перпендикулярной оси ствола скважины. "Тангенциальное" означает направление по существу вдоль линии, не пересекающей ось ствола скважины, и находится в плоскости, перпендикулярной оси ствола скважины. "Окружный" означает по существу дугообразный или закругленный путь, определяемый вращением вокруг оси ствола скважины с по существу постоянным радиусом. Термины "вращательный" или "угловой" аналогично описывают вращение, обычно при постоянном радиусе, вокруг продольной оси. В контексте настоящего описания, "вращательный" относится как к полному вращению (т.е. на 360° или более), а также частичному вращению.

[0021] Буровой раствор (например, буровая "грязь" ил другие текучие среды, которые могут находиться в скважине) циркулирует от резервуара бурового раствора (например, резервуар для хранения бурового раствора), присоединенного к оборудованию 130 устья скважины, посредством насоса, нагнетающего буровой раствор вниз по стволу бурильной колонны, образованному в полой внутренней части бурильной колонны 108. Буровой раствор выводят под высоким давлением через буровое долото 116. После выведения из бурильной колонны 108, буровой раствор располагается в кольцевом пространстве 134 ствола скважины, образованном между радиальной наружной поверхностью бурильной колонны 108 и цилиндрической стенкой 106 ствола скважины. Буровой раствор выводит вырубленную породу из низа ствола 104 скважины к оборудованию 130 устья скважины, где вырубленную породу убирают и обеспечивается возможность возврата бурового раствора к резервуару 132 бурового раствора.

[0022] В некоторых случаях вращение бурового долота 116 обеспечено посредством вращения бурильной колонны 108 от оборудования 130 устья скважины. Скважинный двигатель (например, известный гидравлический забойный двигатель или турбинный двигатель, образующий часть забойного оборудования (ВНА) 122) может вращать буровое долото 116. В некоторых вариантах реализации избирательное питание вращения бурильной колонны 108 может быть обеспечено одним из оборудования, расположенного на поверхности, и скважинного двигателя, или обоими.

[0023] Система 102 может содержать расположенную на поверхности систему управления для получения сигналов от датчиков и устройств, встроенных в бурильную колонну 108, и отправления сигналов управления к устройствам управления и приборам, встроенным в бурильную колонну 108. То есть, бурильная колонна 108 может содержать установку 120 измерения и управления, в этом примере встроенную в забойное оборудование 122.

[0024] Приведенный в качестве примера стабилизатор 150 будет описан более подробно далее со ссылкой на фиг. 2-11, после чего будет описана его работа. Со ссылкой на фиг. 2, изображенный стабилизатор 150 в соответствии с этим приведенным в качестве примера вариантом реализации содержит по существу трубчатый концентратор 203, выполненный с возможностью последовательной установки в бурильной колонне 108 для вращения с бурильной колонной 108. Некоторое число лопаточных элементов, выполненных в приведенной в качестве примера форме трех неподвижных лопаток 227, установлены на концентраторе 203 и выполнены с возможностью вращательного закрепления к концентратору 203 для сопротивления относительному вращению неподвижных лопаток 227 относительно концентратора 203. Неподвижные лопатки 227 расположены на расстоянии друг от друга по окружности концентратора 203 с одинаковыми интервалами, образуя расположенные на расстоянии друг от друга по окружности, обычно проходящие в продольном направлении отверстия между ними.

[0025] Стабилизирующий элемент, выполненный в приведенной в качестве примера форме подвижной пластины 230, установленной в каждое из отверстий, отходящей радиально по направлению наружу от концентратора 203 для взаимодействия со стенкой 106 ствола скважины для отделения концентратора 203 и, следовательно, бурильной колонны 108 на постоянное радиальное расстояние от стенки 106 ствола скважины, таким образом обеспечивая боковую стабилизацию бурильной колонны 108. Подвижные пластины 230 установлены на концентратор 203 таким образом, чтобы обеспечивать возможность их углового смещения относительно концентратора 203 вокруг его продольной оси.

[0026] Угловые размеры подвижных пластин 230 меньше соответствующих отверстий, и, следовательно, установлены в отверстия с угловым зазором, определяющим однородный накопленный угловой зазор между кольцевыми концами каждой подвижной пластины 230 и неподвижными лопатками 227, примыкающими к ней. Как будет более подробно описано далее, подвижные пластины 230 выполнены с возможностью вращательного смещения относительно неподвижных лопаток 227 и выступают радиально дальше от концентратора 203, чем неподвижные лопатки 227, для взаимодействия со стенкой 106 ствола скважины, во время работы. Механизм поглощения толчков или виброизоляции образован между подвижными пластинами 230 и неподвижными лопатками 227 для гашения крутильной вибрации бурильной колонны 108. Взаимодействие одной или большего количества подвижных пластин 230 со стенкой 106 ствола скважины образует переменные или временные точки крепления трубопровода, что способствует перемещению силы гашения вибрации к концентратору 203 (и, следовательно, к бурильной колонне 108) через неподвижные лопатки 227.

[0027] Концентратор 203 имеет полый трубчатый корпус, определяющий центральное отверстие 200, образующее последовательный участок отверстия бурильной колонны 108, при присоединении стабилизатора 150 к бурильной колонне 108. Концентратор 203 содержит трубчатые концевые детали 206 на противоположных концах, каждая концевая формация 206 образует резьбовое гнездо 209 для скрученного взаимодействия с соседними участками бурильной колонны 108. Резьбовые гнезда 209, таким образом, образуют соединительные детали для прикрепления концентратора 203 к бурильной колонне 108 для ведомого вращения с бурильной колонной 108.

[0028] Концентратор 203 образует цилиндрическое посадочное место 210, на которую могут быть установлены неподвижные лопатки 227 и подвижные пластины 230, посадочное место 210 образовано возвышенной поверхностью, выступающей радиально от трубчатых концевых деталей 206. Со ссылкой на фиг. 7, которая изображает только концентратор 203, можно увидеть, что посадочная поверхность, образованная радиально наружной цилиндрической поверхностью посадочного места 210, образует несколько соединяющихся деталей, выполненных в приведенной в качестве примера форме выступающих в продольном направлении канавок 215, имеющих частично круглое поперечное сечение. В этом приведенном в качестве примера варианте реализации пара расположенных на расстоянии друг от друга по окружности канавок 215 образована для каждой неподвижной лопатки 227.

[0029] Также со ссылкой на фиг. 2, показано, что каждая из соответствующих неподвижных лопаток 227 имеет пару каналов 224, соответствующих расстоянию, отделяющему канавки 215, и их диаметру. В этом приведенном в качестве примера варианте реализации каждая неподвижная лопатка 227 содержит частично кольцевой цилиндрический корпус, имеющий частично цилиндрическую радиально наружную несущую поверхность 236 для взаимодействия со стенкой 106 ствола скважины, во время работы, и имеющий концентрическую частично цилиндрическую внутреннюю поверхность для имеющего понижение приема на посадочном месте 210. Каналы 224 образованы во внутренней поверхности неподвижной лопатки 227 таким образом, чтобы определять удлиненную цилиндрическую полость при совпадении канавки 215 и соответствующего канала 224.

[0030] Удлиненный круглый цилиндрический установочный штифт 218, соответствующий канавкам 215 и каналам 224, выполнен с возможностью приема каждой канавкой 215, с вращательным закреплением соответствующей неподвижной лопатки 227 к концентратору 203.

[0031] Как видно со ссылкой на фиг. 6-8, концентратор 203 образует стопорную деталь 618, выполненную в приведенной в качестве примера форме возвышенного частично конического кольца на одном конце посадочного места 210. Стопорная деталь 618 в этом приведенном в качестве примера варианте реализации выполняет две функции. Во-первых, стопорная деталь 618 образует осевое плечо, к которому примыкают неподвижные лопатки 227 для ограничения осевого движения неподвижных лопаток 227 с посадочного места 210 на данном конце. Во-вторых, стопорная деталь 618 закрывает соответствующие концы канавок 215 с образованием глухого конца 612 (см. фиг. 6) канавок 215 на их концах, соответствующих стопорной детали 618. Противоположные концы канавок 215 (и, следовательно, составные полости под штифт, образованные канавками 215 и каналами 224 вместе) являются открытыми, образуя устье 606 составных полостей.

[0032] Стабилизатор 150 дополнительно содержит стопорное кольцо 221, прикрепленное к цилиндрической наружной поверхности концевой детали 206 напротив стопорной детали 618, примыкая к соответствующим концам неподвижных лопаток 227. Таким образом, неподвижные лопатки 227 зажаты в осевом направлении между стопорной деталью 618 и стопорным кольцом 221, и неподвижно удерживаются на посадочном месте 210. Стопорное кольцо 221 также покрывает устье 606 полостей под штифт, удерживая установочные штифты 218 в их полостях.

[0033] Установка неподвижных лопаток 227 на посадочное место 210 может, таким образом, в эксплуатации содержать расположение установочных штифтов 218 в их соответствующие канавки 215 таким образом, чтобы внутренние концы установочных штифтов 218 опирались на 618, скольжение неподвижных лопаток 227 в осевом направлении над посадочное местом 210 таким образом, чтобы обеспечивать скольжение в осевом направлении установочных штифтов 218 вдоль каналов, и закрепление стопорного кольца 221 в положении для удержания неподвижных лопаток 227 и установочных штифтов 218 на посадочном месте 210. Следует отметить, что противоположные концы подвижной пластины 230 могут быть расположены на расстоянии в осевом направлении от стопорного кольца 221 и от стопорной детали 618, для обеспечения возможности углового движения подвижной пластины 230 относительно концентратора 203.

[0034] Угловое или вращательное движение подвижной пластины 230 относительно концентратора 203 в окружном направлении направлено частично круглыми или закругленными поршнями 233, выполненными с возможностью скользящего приема в дополняющие соответствующие цилиндры 304 гидравлической части насоса (см., например, фиг. 3). В этом примере каждая подвижная пластина 230 образует три расположенных на расстоянии друг от друга в осевом направлении по существу параллельных встроенных поршня 233, выступающих в окружном направлении от каждой из его сторон, таким образом имея шесть поршней 233 в общем. Изогнутые поршни 233 (и ответный изогнутый цилиндр 304) выполнены в такой форме и расположены таким образом, чтобы являться концентричными с продольной осью концентратора 203. Таким образом, направляемое угловое движение подвижной пластины 230 вдоль частично круглого пути концентрично с продольной осью, обеспечивая скольжение в окружном направлении по посадочному месту 210.

[0035] Каждая подвижная пластина 230 содержит поршни 233, выступающие от обеих ее сторон, а каждая неподвижная лопатка 227 аналогично содержит три цилиндра 304 на каждой из своих сторон. Таким образом, каждый край радиально обращенной стороны каждой из неподвижных лопаток 227 имеет круглые отверстия, ведущие в соответствующие цилиндры 304, соответствующие поршни 233 выполняют функцию уплотнителя посредством скользящей посадки в соответствующие цилиндры 304. Как показано на фиг. 3, например, прием каждого поршня 233 обеспечен в соответствующем цилиндре 304 раструбным способом.

[0036] Неподвижная лопатка 227 на внутреннем конце каждого цилиндра 304 определяет камеру 308 текучей среды, содержащую меньший размер поперечного сечения относительно диаметра соответствующего цилиндра 304. В этом приведенном в качестве примера варианте реализации камера 308 текучей среды выполнена в цилиндрической форме и соосна с соответствующим цилиндром 304, причем имеет меньший диаметр, чем цилиндр 304, для образования ограничения на пути потока текучей среды, часть которого образуют цилиндр 304 и камера 308 текучей среды. Кольцевое плечо 320 (лучше всего видно, например, на фиг. 11 и 12) образовано на внутреннем конце цилиндра 304.

[0037] Также со ссылкой на фиг. 3, показано, что камеры 308 текучей среды каждой стороны неподвижной лопатки 227 находятся в соединении по текучей среде через проходящий в осевом направлении канал 312, проходящий через все три совпадающие в осевом направлении камеры 308 текучей среды. Два соединительных канала 312 каждой неподвижной лопатки 227 сообщаются по текучей среде друг с другом через боковой соединительный канал 324. Таким образом, соединительные каналы 312 и боковой соединительный канал 324 эффективно обеспечивают общий резервуар текучей среды, к которому присоединены все из цилиндров 304 и камер 308 текучей среды неподвижной лопатки 227.

[0038] В соответствии со следующим описанием операция сведения крутильной вибрации к минимуму, обеспеченная стабилизатором 150, следовательно, имеет два действия, так как отведение поршней 233 от их цилиндров 304 но одной стороне неподвижной лопатки 227 может зависеть от нагнетенного перемещения текучей среды от другой стороны неподвижной лопатки 227 вследствие обеспеченного движения поршней 233 на другой стороне неподвижной лопатки 227 далее в их соответствующие цилиндры 304.

[0039] Выполненная в форме диска заслонка 1005 (см., например, фиг. 10-12) расположена в каждом цилиндре 304. Диаметр заслонки 1005 меньше диаметра цилиндра 304 таким образом, чтобы обеспечивать свободную посадку заслонки 1005 в цилиндре 304. В этом приведенном в качестве примера варианте реализации разница между диаметром заслонки 1005 и диаметром цилиндра 304 достаточно велика для образования кольцевого зазора между радиально наружным краем заслонки 1005 и цилиндрической стенкой цилиндра 304.

[0040] Однако заслонка 1005 имеет больший диаметр, чем камера 308 текучей среды, таким образом, чтобы предотвращать прохождение заслонки 1005 в камеру 308 текучей среды под давлением посредством расположения заслонки 1005 на кольцевом плече, расположенном на внутреннем конце цилиндра 304. Заслонка 1005 определяет насадок или отверстие 1010 для ограничения гидравлического потока под давлением от цилиндра 304 к камере 308 текучей среды. Таким образом, каждый цилиндр 304 и камера 308 текучей среды, а также соответствующая заслонка 1005 образуют устройство гашения амортизаторного типа, обеспечивающее гашение движения подвижной пластины 230 относительно неподвижной лопатки 227 посредством ограничения расхода текучей среды через цилиндр 304 до максимального расхода, который может проходить через отверстие 1010 гасителя для данного давления текучей среды.

[0041] Пружинное устройство, выполненное в приведенной в качестве примера форме пружины 316 сжатия, образовано в каждом цилиндре 304 (см., например, фиг. 10). Пружина 316 сжатия удерживается в цилиндре 304 между заслонкой 1005 и поршнем 233. В этом приведенном в качестве примера варианте реализации пружина 316 сжатия свободно расположена в цилиндре 304 и выполнена с возможностью свободного скольжения в продольном направлении вдоль цилиндра 304 до примыкания к заслонке 1005 или внутреннему концу поршня 233.

[0042] В эксплуатации один или большее количество стабилизаторов 150 может быть последовательно присоединено в бурильной колонне 108 для сведения скважинной крутильной вибрации бурильной колонны 108 к минимуму. Стабилизатор 150 может, например, быть присоединен в качестве части забойного оборудования 122, непосредственно или на близком расстоянии за буровым долотом 116, а еще один стабилизатор 150 может быть предоставлен рядом с устройством 120 измерения и управления. Хотя на фиг. 1 изображен приведенный в качестве примера варианта реализации, содержащий два стабилизатора 150, расположенных вдоль бурильной колонны 108 рядом с буровым долотом 116 и устройством 120 измерения и управления, соответственно, количество и положение стабилизаторов 150, соединенных в бурильной колонне 108, может отличаться в других вариантах реализации.

[0043] Присоединение стабилизатора 150 к бурильной колонне 108 в этом примере осуществлено посредством скрученного взаимодействия резьбовых гнезд 209 концентратора 203 с ответными деталями, образующими часть или прикрепленными к участкам соседней трубы бурильной колонны 108, таким образом, чтобы обеспечивать выполнение концентратором 203 функции участка трубы бурильной колонны 108. При таком соединении концентратор 203 и неподвижные лопатки 227 соединены с бурильной колонной 108 с возможностью вращения, обеспечивая совместное вращение с бурильной колонной 108 без существенного относительного вращательного движения относительно бурильной колонны 108.

[0044] Установка неподвижных лопаток 227 и подвижных пластин 230 на концентратор 203 может содержать установку установочных штифтов 218 в соответствующие канавки 215 на посадочном месте 210, и скольжение телескопически соединенных неподвижных лопаток 227 и подвижных пластин 230 в качестве дополнительного блока в осевом направлении на посадочном месте 210, причем неподвижные лопатки 227 направлены установочными штифтами 218. Таким образом, неподвижные лопатки 227 закреплены к концентраторам 203 посредством установочных штифтов 218. В заключение, стопорное кольцо 221 закрепляют к концентратору 203, примыкая к краю посадочного места 210 для закрепления установочных штифтов 218 на месте.

[0045] В других вариантах реализации компоненты стабилизации и сведения вибрации к минимуму, подобные или аналогичные приведенному в качестве примера стабилизатору 150, могут быть установлены на любой корпус, с образованием части бурильной колонны 108, обычно для образования части забойного оборудования (ВНА) 122, вместо установки на определенный корпус, такой как образованный концентратором 203 в приведенном в качестве примера варианте реализации по фиг. 7-9. Таким образом, система может быть предоставлен в качестве последовательного стабилизатора или в качестве рукава, который может быть встроен на любом участке бурильной колонне 108. В настоящем примере единственное требование к выбранному корпусу заключается в образовании цилиндрического участка с канавками, такого как посадочное место 210, для обеспечения возможности встраивания ответных неподвижных лопаток 227 и подвижных пластин 230 на корпус.

[0046] В этом приведенном в качестве примера варианте реализации конструкция для сведения крутильной вибрации к минимуму предоставлена на стабилизаторах 150, которые, таким образом, выполняют две функции боковой стабилизации бурильной колонны и гашения, или сведения к минимуму, крутильной вибрации. Следует отметить, что другие варианты реализации могут быть предоставлены на компоненте бурильной колонны, которые дополнительно не обеспечивают стабилизацию бурильной колонны.

[0047] Функции стабилизации стабилизаторов 150 в этом примере в целом обеспечены подвижными пластинами 230, вследствие того, что их наружный диаметр превышает наружный диаметр неподвижных лопаток 227. Радиальная наружная несущая поверхность 236 одной или большего количества подвижных пластин 230 может быть выполнена с возможностью скользящего контакта с цилиндрической стенкой 106 ствола скважины (см., например, фиг. 12), и с опорой на стенку 106 ствола скважины для отделения продольной оси бурильной колонны 108 на постоянное радиальное расстояние от стенки 106 ствола скважины. Это обеспечивает механическую стабилизацию забойного оборудования 122 («ВНА») в стволе 104 скважины, для уменьшения непреднамеренного забуривания нового ствола и боковой вибрации.

[0048] Следует отметить, что, хотя диаметр соответствующих подвижных пластин 230 в этом примере меньше диаметра ствола 104 скважины, как показано на фиг. 12, в других вариантах реализации стабилизатор 150 может иметь такие размеры, чтобы обеспечивать более полный охват ширины ствола 104 скважины стабилизатором 150, для центрирования бурильной колонны 108 в стволе 104 скважины. Несущие поверхности 236 подвижных пластин 230 могут дополнительно быть выполнены в нецилиндрической форме в других вариантах реализации, например, содержать спиральные лопатки, обеспечивающие возможность протекания по меньшей мере некоторого осевого потока текучей среды через подвижную пластину 230 во время нахождения во вращательном скользящем контакте со стенкой 106 ствола скважины.

[0049] Так как неподвижная лопатка 227 имеет меньший наружный диаметр, чем подвижная пластина 230, неподвижные лопатки 227 выполнены без возможности контакта со стенкой 106 ствола скважины и, следовательно, не выполняют функцию боковой стабилизации при эксплуатации. Вместо этого можно полагать, что неподвижные лопатки 227 и концентратор 203 вместе образуют вращательный цельный составной корпус, на который установлены стабилизирующие элементы в форме подвижных пластин 230 для ограниченного относительного вращательного движения, подпружиненного и погашенного.

[0050] Так как одна или большее количество подвижных пластин 230 находится по меньшей мере в периодическом контакте со стенкой 106 ствола скважины, подвижные пластины 230 при эксплуатации обеспечивают временную или кратковременную закрепленную опору для гашения крутильных или вращательных вибраций в бурильной колонне 108. Другими словами, подвижные пластины 230 обеспечивают перемещение сил сведения вибрации к минимуму от стенки 106 ствола скважины к концентратору 203 через неподвижные лопатки 227. Обеспечивается передача по меньшей мере большей части этих сил к неподвижным лопаткам 227 через пружины 316, таким образом воздействуя в тангенциальном направлении для приложения контрвибрационного момента (counter-vibrational moment) к концентратору 203 и, следовательно, забойному оборудованию 122 («ВНА») в осевом положении стабилизатора 150.

[0051] Со ссылкой на фиг. 10А, показано, что во время вращения бурильной колонны 108 при отсутствии существенной крутильной вибрации каждая подвижная пластина 230 состыкована с соседней неподвижной лопаткой 227, следующей за ней в направлении вращения (указанным цифровым обозначением 1020 на фиг. 10А), вследствие сопротивления трения на подвижной пластине 230 от стенки 106 ствола скважины (см. также фиг. 12).

[0052] При крутильной вибрации бурильной колонны 108 во время вращения бурильной колонны, концентратор 203 (и, следовательно, вращательно соединенные неподвижные лопатки 227) будет подвержен вращательным колебаниям относительно подвижных пластин 230 с резким движением назад и вперед относительно подвижных пластин 230. На фиг. 10В-12 представлено несколько вращательных положений неподвижных лопаток 227 относительно подвижных пластин 230 во время крутильной или вращательной вибрации.

[0053] Окружный зазор, имеющий различный размер в зависимости от вращательных колебаний, образован между каждой неподвижной лопаткой 227 и ее соответствующей ведущей подвижной пластиной 230, к которой неподвижная лопатка 227 примыкает во время нормального вращения. Система гидравлического гашения двойного действия стабилизатора 150 обеспечивает гашение этих вибраций посредством автоматического приложения контрвибрационного момента к концентратору 203.

[0054] Эксплуатация двунаправленного механизма сведения вибрации к минимуму, или механизма сведения вибрации к минимуму двойного действия, будет описана далее со ссылкой на фиг. 11 и 12, изображающие только одну из неподвижных лопаток 227. Для упрощения описания подвижные пластины 230 на противоположных сторонах неподвижной лопатки 227 по фиг. 11 и 12 обозначены как ведущая пластина 230.1 и ведомая пластина 230.2.

[0055] При прямом ходе при приближении ведущей пластины 230.1 к неподвижной лопатке 227 (т.е. по направлению к ее положению по фиг. 10А и фиг. 12), обеспечивается толкание поршней 233 ведущей пластины 230.1 далее в соответствующие цилиндры 304. Каждый поршень 233 сжимает соответствующую пружину 316, которая, в свою очередь, прижимает заслонку 1005 к плечу 320. Продвигающиеся поршни 233 также обеспечивают давление гидравлического масла в наполненных маслом цилиндрах 304, нагнетая масло через отверстие 1010 гасителя в камеры 308 текучей среды. Так как заслонка 1005 расположена на плече, отверстие 1010 гасителя является единственным путем для масла из цилиндра 304 к соответствующей камере 308 текучей среды. Ограниченный поток гидравлического масла от цилиндра 304 обеспечивает приложение маслом сопротивления движению поршней 233 вперед, таким образом обеспечивая гашение прямого хода амортизаторного типа неподвижной лопатки 227.

[0056] В результате, сила гидравлического гашения, прикладываемая к поршням 233, соответствует относительной угловой скорости соответствующих компонентов. Чем больше относительная скорость прямого хода, тем больше противодействующая сила гашения, прикладываемая цилиндрами 304 к ведомой стороне неподвижной лопатки 227. Дополнительно, характеристики пружин 316 выбирают таким образом, чтобы сила сопротивления, прикладываемая пружинами 316 вследствие их упругого сжатия, была небольшой относительно сил гидравлического гашения, причем она может иметь относительно незначительную величину. Основная функция пружин 316 в этом приведенном в качестве примера варианте реализации заключается в обеспечении надлежащего расположения пружины 316 на плече 320 во время прямого хода, а не образования пружинного механизма для перемещения подвижных пластин 230 относительно концентратора 203. Таким образом, механизм гашения приведенного в качестве примера стабилизатора 150 по существу не является подпружиненным.

[0057] Так как гидравлическое масло по существу является несжимаемым, объем масла во взаимосоединенной системе текучей среды, содержащей цилиндры 304, камеры 308 текучей среды и соединительные каналы 312, остается по существу постоянным. Во время прямого хода текучая среда под давлением протекает от одного конца неподвижной лопатки 227 к другому таким образом, чтобы уменьшением объема цилиндров 304, соответствующих ведущей пластине 230.1, обеспечивать одновременное соответствующее увеличение в объеме цилиндров 304, соответствующих ведомой пластине 230.2, на другой стороне неподвижной лопатки 227.

[0058] Во время обратного хода крутильной вибрации концентратора 203 (например, фиг. 11 и 10В), ранее описанный процесс обращается, причем поршни 233 ведомой пластины 230.2 сжимают соответствующие цилиндры 304. Таким образом, обеспечивается гашение обратного хода ограниченным потоком гидравлической текучей среды под давлением через отверстия 1010 гасителя на противоположной стороне неподвижной лопатки 227, в отличие от гашения прямого хода.

[0059] Свободное расположение заслонки 1005 на плече 320 способствует г